|

Главная |

Расчет на прочность деталей проектируемого двигателя

|

из

5.00

|

3.1 Расчет поршневой группы

К поршневой группе двигателя относятся поршень, поршневые кольца и поршневой палец. Эти детали работают при высоких нагрузках от сил инерции и давления газов, часто в условиях недостаточной смазки.

Поршень.

Наиболее напряжённым элементом поршневой группы является поршень (рис.6.1.1), воспринимающий высокие газовые, инерционные и тепловые нагрузки. Его основными функциями являются: уплотнение внутрицилиндрового пространства и передача газовых сил давления с наименьшими потерями кривошипно-шатунному механизму.

Основными тенденциями совершенствования поршней современных двигателей является снижение их массогабаритных параметров, повышение прочности и износостойкости, а также снижение коэффициента линейного расширения, что очень важно для получения минимального теплового зазора между поршнем и цилиндром без заклинивания.

Поршни автотракторных двигателей изготавливаются в основном из алюминиевых сплавов и реже из чугуна. В качестве алюминиевых сплавов использовались эвтектические сплавы алюминия с кремнием, содержание которого в сплаве не превышало 12-13%. Однако постоянно растущий уровень форсирования двигателей требовал перехода на более термопрочные материалы для изготовления поршней. В настоящее время новые двигатели имеют поршни, изготовленные из заэвтектических сплавов алюминия с кремнием, содержание которого достигает 18% и более. Для улучшения физико-механических свойств заэвтектических сплавов применяется их легирование никелем, магнием, медью, хромом и специальные технологии литья или горячей штамповки.

Чугунные поршни по сравнению с алюминиевыми обладают более высокими показателями твёрдости, износостойкости и жаропрочности, а также одинаковым коэффициентом линейного расширения с материалом гильзы цилиндра. Однако большая плотность чугунного поршня не позволяет его использовать для высокооборотных двигателей. В настоящее время все серийно выпускаемые двигатели легковых автомобилей имеют поршни из алюминиевых сплавов.

При работе двигателя температура потока горящей топливовоздушной смеси, омывающая днище поршня, сильно меняется от минимальной при пуске и прогреве двигателя до максимальной на режимах наибольших нагрузок. При этом максимальную температуру имеет днище поршня, а минимальную юбка. С учётом такого распределения температуры профиль поршня по высоте выполняется в конической форме.

Значительная часть теплового потока от днища и огневого пояса поршня быстро уходит в стенку цилиндра через поршневые кольца и только часть теплоты передаётся в бобышки, а затем и в юбку поршня. При этом отвод теплоты от бобышек значительно меньше, чем от стенок юбки, которые контактируют со стенками цилиндра. В результате по оси бобышек поршень расширяется значительно больше и становится овальным. Оптимальная форма поршня для вновь проектируемого двигателя подбирается в результате кропотливых и длительных экспериментов.

Наиболее общими конструктивными и технологическими направлениями при разработке поршней современных двигателей является:

- уменьшение расстояния от днища поршня до оси бобышек в целях снижения высоты и массы двигателя;

- уменьшение высоты юбки поршня и снижение веса за счёт вырезов в наименее нагруженных местах (Х-образные поршни);

- нанесение на днище и верхнюю канавку поршня износо- и термостойкого покрытия, преобразующего поверхностный слой алюминия в керамику Al2O3;

- снижение теплового расширения поршня за счёт заливки в его тело стальных терморегулирующих вставок;

- покрытие юбки поршня тонким (0,003-0,005 мм) слоем олова, свинца или оловянно-свинцового сплава в целях быстрой приработки, а также уменьшения трения и снижения износа;

- уменьшение внешнего и внутреннего диаметров пальцев;

- переход на плавающие пальцы малой длины с фиксацией шатуна от осевых перемещений в бобышках поршня;

- снижение высоты колец;

- применение конструктивных специальных и технологических элементов, улучшающих смазку и уменьшающих износ пары: поршень-цилиндр.

Поверочный расчёт элементов поршня осуществляется без учёта переменных нагрузок, величина которых учитывается при установлении соответствующих допускаемых напряжений. Рассчитывают днище, стенку головки, верхнюю кольцевую перемычку, опорную поверхность и юбку поршня.

Для быстроходных дизелей расчетным режимом является режим номинальной мощности, когда давление сгорания достигает максимального значения.

Основные конструктивные соотношения размеров элементов поршня выбираются из таблицы.

На основании эмпирических соотношений строится расчетная схема поршня (рис.3.1).

Рисунок 3.1- Схема поршня

Геометрические параметры поршня:

Диаметр поршня D = 120 мм;

Высота поршня Н = 123 мм;

Расстояние от днища до оси поршневого пальца h1 = 76 мм;

Высота кольцевых канавок a1 = 3 мм, a 2 = 3 мм, a 3 = 5 мм;

Толщина днища поршня δ = 15 мм;

Внешний диаметр пальца dп = 45 мм;

Внутренний диаметр пальца dв = 23 мм;

Расстояние между торцами бобышек b = 50 мм;

Толщина стенки головки поршня S = 9 мм;

Внутренний диаметр поршня

Высота перемычек δ1 = 14 мм, δ2 = 9 мм, δ3 = 6 мм;

Глубина поршня l1 = 86 мм;

Глубина юбки l2 = 75 мм;

Высота бобышки l3 = 71 мм;

Длина юбки h0 = 85,5 мм;

Ширина бобышки Вб = 72 мм;

Число масляных каналов в поршне  ;

;

Диаметр масляных каналов в поршне  ;

;

Толщина первой кольцевой перемычки

Высота юбки поршня

На основании данных расчётов (теплового, скоростной характеристики, динамического) получили : диаметр цилиндра D = 120 мм, ход поршня S = 120 мм, максимальное давление сгорания Рzmax = 12,44 МПа при n = 2500 об/мин, площадь поршня Fп = 0,01131 м3, наибольшую нормальную силу Nмах = 0,007946 МН при j = 388°, массу поршневой группы mп = 2,94 кг, частоту вращения nх.х.мах = 2400 мин-1 и l = 0,29.

Материал поршня – эвтектический алюминиевый сплав с содержанием кремния около 12%,  1/К; материал гильзы цилиндра – серый чугун,

1/К; материал гильзы цилиндра – серый чугун,  1/К.

1/К.

Днище поршня проверяется на изгиб, как свободно опирающаяся на цилиндр равномерно нагруженная круглая пластина.

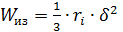

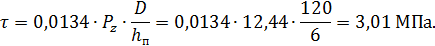

Напряжение изгиба (МПа) в днище поршня

где  - изгибающий момент МН·м;

- изгибающий момент МН·м;

– момент сопротивления изгибу плоского днища м3;

– момент сопротивления изгибу плоского днища м3;

МПа - максимальное давление сгорания на режиме максимального крутящего момента;

МПа - максимальное давление сгорания на режиме максимального крутящего момента;

=0,048 м - внутренний радиус днища;

=0,048 м - внутренний радиус днища;

МПа – для алюминиевых поршней с ребрами жёсткости.

МПа – для алюминиевых поршней с ребрами жёсткости.

Следовательно, днище поршня должно быть усилено рёбрами жёсткости. Кроме того, в целях повышения износа и термостойкости

поршня целесообразно осуществить твёрдое анодирование днища и огневого пояса, что уменьшит возможности перегрева и прогоранию днища.

Толщина стенки уплотняющей части поршня проверяется на сжатие:

где  - напряжение сжатия МПа.

- напряжение сжатия МПа.

Pzmax - максимальная сила давления газов на днище поршня МН.

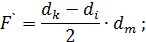

- площадь опасного сечения x-x без учета ослабления его отверстиями для отвода масла.

- площадь опасного сечения x-x без учета ослабления его отверстиями для отвода масла.

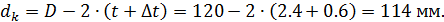

Диаметр поршня по дну канавок

Площадь продольного диаметрального сечения масляного канала

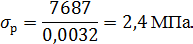

Тогда напряжение сжатия в сечении х-х

Допускаемое напряжение на сжатие для поршней из алюминиевых сплавов

Толщина стенки уплотняющей части поршня проверяется на сжатие и разрыв

Рj - сила инерции возвратно-поступательно движущихся масс, определяется для режима максимальной частоты вращения при холостом ходе двигателя nх.х.мах = 2400 мин-1

где  - масса головки поршня с кольцами расположенная выше сечения x-x

- масса головки поршня с кольцами расположенная выше сечения x-x

R - радиус кривошипа, R= 0,060 м;

- угловая скорость вращения коленчатого вала при

- угловая скорость вращения коленчатого вала при

n = nмах =

Тогда напряжение разрыва в сечении х-х

Допустимые напряжения на разрыв для поршней из алюминиевых сплавов  5...10 МПа.

5...10 МПа.

Напряжения в верхней кольцевой перемычке

Напряжение среза

Напряжение изгиба

Сложное напряжение

Допускаемое напряжение в верхних кольцевых перемычках с учетом значительных температурных нагрузок находятся в пределах, для поршней из алюминиевых сплавов

Максимальные удельные давления юбки поршня  и всей высоты поршня H на стенку цилиндра

и всей высоты поршня H на стенку цилиндра

где  - наибольшая нормальная сила, действующая на стенку цилиндра при работе двигателя на режиме максимальной мощности и определяемая по данным динамического расчета (

- наибольшая нормальная сила, действующая на стенку цилиндра при работе двигателя на режиме максимальной мощности и определяемая по данным динамического расчета (  » 7946 Н при j = 388°). Для современных двигателей

» 7946 Н при j = 388°). Для современных двигателей  а

а

Ускорение приработки юбки поршня, а также уменьшение трения и снижения износа пары – юбка поршня – стенка цилиндра – достигается покрытием юбки поршня тонким (0,003…0,005 мм) слоем олова, свинца или оловянно - свинцового сплава.

Гарантированная подвижность поршня в цилиндре достигается за счёт установления диаметральных зазоров между цилиндром и поршнем при их неодинаковом расширении в верхнем сечении головки поршня  и нижнем сечении юбки

и нижнем сечении юбки

Диаметры головки и юбки поршня с учетом монтажных зазоров

Dг = D -  = 120

= 120  = 119,04 мм,

= 119,04 мм,

Dю = D -  = 120

= 120  119,76 мм,

119,76 мм,

где  = 0,008·D =0,008

= 0,008·D =0,008  = 0,96 мм;

= 0,96 мм;  = 0,002·D = 0,002

= 0,002·D = 0,002  0,24 мм.

0,24 мм.

Диаметральные зазоры  и

и  между стенками цилиндра и поршня в горячем состоянии

между стенками цилиндра и поршня в горячем состоянии

где Тц = 388К - температура стенок цилиндра, Тг = 590К - температура головки поршня; Тю = 473К - температура юбки поршня;

То = 293К - температура окружающей среды;  - соответственно коэффициенты линейного расширения материалов цилиндра (чугун) и поршня (алюминиевый сплав).

- соответственно коэффициенты линейного расширения материалов цилиндра (чугун) и поршня (алюминиевый сплав).

Температуры Tц = 388 К, Тг = 590 К, Тю = 473 К приняты с учетом жидкостного охлаждения двигателя. Диаметральные зазоры ∆г и ∆ю между стенками цилиндра и поршня в горячем состоянии >0, значит поршень пригоден к работе, то есть при достижении максимальных температур поршня и цилиндра не произойдёт их заклинивания. В этом случай нет необходимости увеличивать  и

и  и соответственно уменьшать Dг и Dю или предусмотреть разрез юбки поршня, обеспечивающий компенсацию недостаточной величины зазора.

и соответственно уменьшать Dг и Dю или предусмотреть разрез юбки поршня, обеспечивающий компенсацию недостаточной величины зазора.

Расчет поршневых колец

Поршневые кольца работают в условиях высоких температур и значительных переменных нагрузок, выполняя три основные функции

- герметизация надпоршневого пространства в целях максимально возможного использования тепловой энергии топлива;

- отвода избыточной доли теплоты от поршня в стенки цилиндра;

- «управление маслом», т.е. рационального распределения масляного слоя по зеркалу цилиндра и ограничения попадания масла в камеру сгорания.

Выполнение этих функций на современных двигателях обеспечивает комплект колец, как правило, состоящий из трёх колец: двух компрессионных и одного маслосъёмного.

Наиболее нагруженным, особенно в тепловом отношении, является первое (верхнее) компрессионное кольцо. В качестве материала верхнего компрессионного кольца был принят серый легированный чугун. В целях повышения износостойкости на компрессионное кольцо в обязательном порядке наносится специальное износостойкое покрытие. В качестве такого покрытия используем электролитическое хромирование слоем 0,1…0,15 мм твердого хрома. В качестве профиля верхнего компрессионного кольца была выбрана схема с симметричной бочкообразной наружной поверхностью (рис.3.2), которая позволяет работать в наиболее тяжелых условиях.

Второе кольцо является компрессионно-маслосъемным. Оно работает в более “мягких” условиях по давлению, температуре и смазке, чем первое компрессионное кольцо. Кроме уплотнения надпоршневого пространства второе кольцо обеспечивает “управление маслом”, снимая его со стенок цилиндра при ходе поршня вниз и осуществляя пропуск некоторого количества масла при ходе поршня вверх. В качестве материала для второго компрессионного кольца применим также серый перлитный чугун. В качестве покрытия поверхности кольца - нанесение слоя тугоплавкого и износостойкого молибдена, позволяющего снизить противозадирные свойства. В качестве профиля компрессионно-маслосъемного кольца взят профиль “скребкового” типа

Третье кольцо – маслосъемное – обеспечивает съем масла с зеркала цилиндра и сброс его в картер через отверстия в канавке кольца. Наиболее важными качествами маслосъёмных колец являются хорошая приспособляемость к форме цилиндра и высокое давление на стенки цилиндра, необходимые для эффективного съёма масла. В качестве схемы маслосъемного кольца выбрана схема коробчатого типа в виде спиральной пружины. Коробчатые кольца изготовляются из серого легированного чугуна, способного длительное время работать в паре с чугунной гильзой цилиндра без специальных покрытий, хотя некоторые двигатели имеют маслосъёмные кольца с хромированной наружной поверхностью. Профиль маслосъемного кольца на.

Расчёт колец заключается:

а) в определении среднего давления кольца на стенку цилиндра, которое должно обеспечивать достаточную герметичность камеры сгорания и не должно резко увеличивать потери мощности двигателя на трение колец о стенки цилиндра;

б) в построении эпюры давления кольца по окружности;

в) в определении напряжений изгиба, возникающих в сечении, противоположном замку, при надевании кольца на поршень и в рабочем состоянии;

г) в установлении монтажных зазоров в прямом замке кольца.

Материал кольца - серый легированный чугун, Е = 1×  МПа;

МПа;

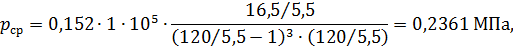

Среднее давление кольца на стенку цилиндра

где А0 = 3·t =3  5,5=16,5 мм

5,5=16,5 мм

Давление кольца на стенку цилиндра в различных точках окружности определяется по формуле

р = рср  ,

,

где  =

=  , а

, а  - переменный коэффициент, определяемый изготовителем в соответствии с принятой формой эпюры давления кольца на зеркало цилиндра. Результаты расчета Р, а также

- переменный коэффициент, определяемый изготовителем в соответствии с принятой формой эпюры давления кольца на зеркало цилиндра. Результаты расчета Р, а также  для различных углов ψ приведены в таблице 3.1 и на рисунке 3.2

для различных углов ψ приведены в таблице 3.1 и на рисунке 3.2

Таблица 3.1–Давление компрессионного кольца на стенку цилиндра.

| Угол ψ, град | |||||||

Коэффициент

| 1,05 | 1,05 | 1,14 | 0,9 | 0,45 | 0,67 | 2,85 |

| Давление P, МПа | 0,2432 | 0,2432 | 0,2641 | 0,2085 | 0,1042 | 0,1552 | 0,6602 |

По этим данным строим эпюру давлений кольца на стенку цилиндра (рис.3.1).

Напряжение изгиба кольца в рабочем состоянии

Напряжение изгиба при надевании кольца на поршень

где m – коэффициент, зависящий от способа надевания кольца (при расчетах принимается m = 1,57).

Допустимое напряжение при изгибе кольца  = 220…450 МПа.

= 220…450 МПа.

Рисунок 3.3 - Эпюра давлений кольца

Монтажный зазор в замке поршневого кольца, мм

где  =0,08 мм, Тц = 388 К, Тк = 493 К, То = 293 К.

=0,08 мм, Тц = 388 К, Тк = 493 К, То = 293 К.

Расчет поршневого пальца

Поршневой палец предназначен для шарнирного соединения поршня с шатуном и является осью колебательного движения шатуна.

Во время работы двигателя поршневой палец подвергается воздействию переменных нагрузок, приводящих к возникновению

напряжения изгиба, сдвига, смятия и овализации. Вследствие высоких температур в бобышках поршня и благодаря переменному вращению поршневой палец работает в условиях полужидкостного трения, что в свою очередь вызывает повышение температуры, ухудшение смазки и повышенный износ трущихся пар (палец - бобышки поршня и палец - верхняя головка шатуна). В соответствии с указанными условиями работы к материалам, применяемым для изготовления пальцев, предъявляются требования высокой прочности и вязкости. С другой стороны, палец работает в условиях высоких циклических нагрузок, что требует применения вязких материалов, обладающих высокой усталостной прочностью. Этим требованиям удовлетворяют цементированные малоуглеродистые и легированные никелем и хромом стали с твёрдой поверхностью и вязкой основой.

В настоящее время наибольшее распространение получили плавающие поршневые пальцы, которые во время работы двигателя могут проворачиваться как в бобышках поршня, так и в поршневой головке шатуна. Это обеспечивает уменьшение износа плавающего пальца и его опорных поверхностей, поскольку относительная скорость трущихся поверхностей примерно вдвое меньше, чем при других креплениях поршневого пальца.

От осевых перемещений плавающие пальцы удерживаются стальными стопорными кольцами.

Расчёт поршневого пальца включает определение удельных давлений пальца на втулку верхней головки шатуна и на бобышки, а так же напряжений от изгиба, среза и овализации.

Максимальные напряжения в пальцах двигателей возникают при работе на режиме максимального крутящего момента.

Действительное максимальное давление сгорания Рzмах = 11,2 МПа, при n= 2200  , наружный диаметр пальца

, наружный диаметр пальца  =45 мм, внутренний диаметр пальца

=45 мм, внутренний диаметр пальца  =23 мм, длина пальца

=23 мм, длина пальца  = 102 мм, длина втулки шатуна

= 102 мм, длина втулки шатуна  = 46 мм, расстояние между торцами бобышек b=50 мм (рис.3.4).

= 46 мм, расстояние между торцами бобышек b=50 мм (рис.3.4).

Рисунок 3.4 - Расчётная схема поршневого пальца

Материал – сталь 12ХН3А, Е = 2,2·  МПа.

МПа.

Расчётная сила, действующая на поршневой палец

газовая

инерционная

где

расчётная

Удельное давление пальца на втулку поршневой головки шатуна

Удельное давление пальца на бобышки

Напряжение изгиба в среднем сечении пальца

где

Касательные напряжения среза в сечениях между бобышками и головкой шатуна

Наибольшее увеличение горизонтального диаметра пальца при овализации

Рисунок 3.5 - Распределение нагрузки и эпюры напряжений

Напряжения овализации на внешней поверхности пальца:

- в горизонтальной плоскости (точки 1, ψ =  )

)

- в вертикальной плоскости (точки 3, ψ =  )

)

Напряжения овализации на внутренней поверхности пальца:

- в горизонтальной плоскости (точки 2, ψ =  )

)

- в вертикальной плоскости (точки 4, ψ =  )

)

Наибольшее напряжение овализации возникает на внутренней поверхности пальца в горизонтальной плоскости. Это напряжение не должно превышать  300…350 МПа, что соответствует вычисленному значению

300…350 МПа, что соответствует вычисленному значению

3.2 Расчет шатунной группы

Шатун является частью кривошипно-шатунного механизма двигателя и служит для передачи усилий от поршня к коленчатому валу и, наоборот, от коленчатого вала к поршню.

Расчётными элементами шатунной группы являются поршневая и кривошипная головки, стержень шатуна и шатунные болты. На рис. 3.6 приведена расчётная схема шатуна.

При работе двигателя шатун подвергается воздействию знакопеременных газовых и инерционных сил, а в отдельных случаях эти силы создают ударные нагрузки. Поэтому шатуны изготовляют из марганцовистых, хромистых, хромоникелевых сталей с содержанием углерода 0,30-0,45%. Для повышения усталостной прочности при достаточной вязкости и пластичности стальные шатуны подвергают в процессе штамповки промежуточной термообработке, а после штамповки, полированию, обдувке дробью, нормализации, закалке и отпуску.

Расчет поршневой головки шатуна

Так как на шатун установлен плавающий палец, то в эту головку запрессовывается одна бронзовая втулка. Поршневая головка шатуна (рис.3.6) рассчитывается на

Усталостную прочность в сечении I-I от действия инерционных сил (без учёта запрессованной втулки), достигающих максимальных значений при работе двигателя на режиме разносной частоты вращения коленчатого вала. Напряжения, возникающие в головке от воздействия на неё запрессованной втулки;

Рисунок 3.6 - Расчётная схема шатуна

Усталостную прочность в сечении А-А (место перехода головки шатуна в стержень – заделка головки) от действия (газовых и инерционных) сил и запрессованной втулки.

Расчёт в этом случае производится для того режима работы двигателя, при котором амплитуда изменения суммарных сил максимальна.

Исходные данные

действительное максимальное давление сгорания Pzmax = 12,44 МПа при n=2200  ;

;

массу поршневой группы  = 2,94 кг;

= 2,94 кг;

массу шатунной группы  = 3,39 кг;

= 3,39 кг;

максимальную (разносную) частоту вращения при холостом ходе  2400

2400  ;

;

площадь поршня Fп = 0,01131  ;

;  = 0,29.

= 0,29.

Из расчёта поршневой группы имеем

диаметр поршневого пальца  = 45 мм;

= 45 мм;

длина поршневой головки шатуна  = 46 мм.

= 46 мм.

По табличным данным принимаем:

наружный диаметр головки  = 64,6 мм;

= 64,6 мм;

внутренний диаметр головки d = 49 мм;

радиальную толщину стенки головки

радиальную толщину стенки втулки

Материал шатуна – легированная сталь 40Х; Еш = 2,2·  МПа,

МПа,

= 1·

= 1·  1/К.

1/К.

Материал втулки – бронза: Ев = 1,15·  МПа,

МПа,  = 1,8·

= 1,8·  1/К.

1/К.

По справочным данным для углеродистой стали 40Х:

- предел прочности  = 1050 МПа;

= 1050 МПа;

- пределы усталости при изгибе  = 350 МПа и растяжении - сжатии

= 350 МПа и растяжении - сжатии  240 МПа;

240 МПа;

- предел текучести  = 800 МПа;

= 800 МПа;

- коэффициенты приведения цикла при изгибе  = 0,24 и растяжении – сжатии

= 0,24 и растяжении – сжатии  = 0,2.

= 0,2.

Расчёт детали проводим с учётом переменной нагрузки:

- при изгибе

- при растяжении – сжатии

Расчёт сечения I -I (см. рис. 3.6).

Максимальное напряжение пульсирующего цикла

где  = 0,08

= 0,08  0,27 кг – масса части головки выше сечения I-I;

0,27 кг – масса части головки выше сечения I-I;

Среднее напряжение и амплитуда напряжений

где  - эффективный коэффициент

- эффективный коэффициент

концентрации напряжений (головка не имеет резких переходов и концентрация напряжения в основном зависит от качественной структуры материала);  0,65 – масштабный коэффициент, определяется по справочным данным (максимальный размер для сечения I-I составляет 46 мм);

0,65 – масштабный коэффициент, определяется по справочным данным (максимальный размер для сечения I-I составляет 46 мм);  = 0,5 – коэффициент поверхностной чувствительности, определяемый по справочным данным (грубое обтачивание);

= 0,5 – коэффициент поверхностной чувствительности, определяемый по справочным данным (грубое обтачивание);

так как

то запас прочности в сечении I-I определяется по пределу усталости

Запас прочности соответствует установленным n = 2...5.

Напряжения от запрессованного пальца

Суммарный натяг

где  = 0,04 мм — натяг посадки поршневого пальца.

= 0,04 мм — натяг посадки поршневого пальца.

Температурный натяг

где  = 110 K — средний подогрев головки и пальца.

= 110 K — средний подогрев головки и пальца.

Удельное давление на поверхности соприкосновения пальца с головкой

где  = 0,3 — коэффициент Пуассона.

= 0,3 — коэффициент Пуассона.

Напряжение от суммарного натяга на внутренней поверхности головки

Напряжение от суммарного натяга на внешней поверхности головки

Значения σ’i и σ’а не превышают допустимых значений 100…150 МПа.

Расчёт сечения А-А (рис. 3.7) на изгиб

Сечение А-А поршневой головки на режиме  или

или  нагружается переменными суммарными силами

нагружается переменными суммарными силами  и постоянной силой от действия запрессованной втулки.

и постоянной силой от действия запрессованной втулки.

Рисунок 3.7 - Распределение нагрузок на поршневую головку шатуна

а) - при растяжении, б) - при сжатии.

Суммарная сила, растягивающая головку, достигает максимального значения при положении поршня в в.м.т. во время начала впуска. Эта сила определяется без учета незначительной в этот момент величины газовых сил.

Максимальная сила, растягивающая головку на режиме

где

На основании экспериментальных и расчетных данных принимают, что радиальное давление от силы  распределяется равномерно по внутренней поверхности верхней половины головки (рис. 3.7, а).

распределяется равномерно по внутренней поверхности верхней половины головки (рис. 3.7, а).

В соответствии с расчетной схемой (рис. 3.7, а) принимается, что нижняя часть головки, опирающаяся на стержень большой жесткости, не деформируется, а действие отброшенной правой части головки заменяется нормальной силой Nj0, и изгибающим моментом Mj0.

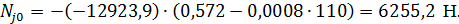

Нормальная сила и изгибающий момент в сечении 0-0 (рис. 3.7, а)

где  = 1100 – угол заделки;

= 1100 – угол заделки;

Определяется нормальная сила и изгибающий момент в расчётном сечении от растягивающей силы

Напряжение на внешнем волокне от растягивающей силы

где

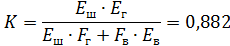

коэффициент, учитывающий совместную деформацию головки шатуна и запрессованной в нее втулки

коэффициент, учитывающий совместную деформацию головки шатуна и запрессованной в нее втулки

где Fв, Fг – площади поперечных сечений втулки и головки

Fг = (dг - d)·lш = 717,6 мм2; Fв = (d - dп)·lш = 184 мм2;

Eш =  МПа,

МПа,  МПа – соответственно модули упругости материалов поршневой головки шатуна и втулки.

МПа – соответственно модули упругости материалов поршневой головки шатуна и втулки.

Суммарная сила, сжимающая головку (рис. 3.7, б)

где  12,44 МПа - максимальное давление на номинальном режиме,

12,44 МПа - максимальное давление на номинальном режиме,

МПа - давление окружающей среды,

МПа - давление окружающей среды,

м2 – площадь поршня.

м2 – площадь поршня.

Нормальная сила и изгибающий момент в расчётном сечении от сжимающей

|

из

5.00

|

Обсуждение в статье: Расчет на прочность деталей проектируемого двигателя |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы