|

Главная |

Определение предельных технологических натягов

|

из

5.00

|

Определяем предельные технологические предельные натяги:

(3.10)

(3.10)

(3.11)

(3.11)

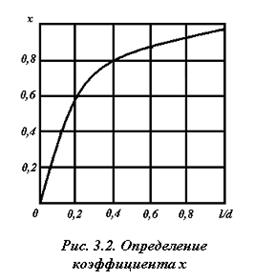

где ΔNR – поправка на смятие шероховатости поверхности вала и втулки при сборке; ΔNt – поправка на температурное расширение деталей; ΔNΠ – поправка на уменьшение натяга при повторных запрессовках в процессе эксплуатации и ремонта (по опытным данным ΔNΠ = 5 – 10мкм); x – коэффициент, учитывающий увеличение удельного давления у торцов втулки, определяем по графику (рис. 3.2).

Поправку на смятие шероховатости определяем по формуле

(3.12)

(3.12)

где η – коэффициент смятия шероховатости поверхностей (табл. 3.5); Кф и Кк – коэффициенты, приведенные в формуле (4.13).

Таблица 3.5

Значения коэффициентов смятия шероховатости поверхности

| Коэффициент смятия шероховатости поверхности | Метод сборки соединения | |||

| Запрессовки | С нагревом втулки | С охлаждением вала | ||

| со смазкой | без смазки | |||

| η | 0,25–0,35 | 0,25–0,5 | 0,4–0,5 | 0,6–0,7 |

Расчетный допуск посадки ТN = Npmax – Npmin= 90,6 – 14,5 = 76,1 мкм. Квалитет точности находим по числу единиц допуска:

k=  / (2∙i) = 76,1/(2∙1,56) = 24,4.

/ (2∙i) = 76,1/(2∙1,56) = 24,4.

Ближайшее значение k = 25 для 8-го квали-тета(табл.2 приложения 1), поэтому  = 0,09. Рекомендуется выбирать посадку с допуска-ми не более 8-го квалитета.

= 0,09. Рекомендуется выбирать посадку с допуска-ми не более 8-го квалитета.

Тогда поправка на смятие шероховатости поверхности

ΔNR ≤ 10∙0,5∙76,l∙0,5∙0,09 = 17,1 мкм.

Из-за уменьшения фактической площади

контакта при увеличении шероховатости по-

верхности поправку на смятие шероховатости рекомендуется принимать не более

ΔNR ≤10∙η∙([Rаd + [RaD]), (3.13)

где [Rad] и [RaD] – предельно допустимые параметры шероховатости поверхности;

ΔNR≤ 10∙0,5∙(1,25 + 2,5)= 18,8 мкм. Примем ΔNR = 17,1 мкм.

Для размеров от 18 до 120 мм при запрессовке (поперечный метод) можно принять [Rаd]=1,25 мкм и [RaD]= 2,5 мкм. При нагреве или охлаждении деталей (поперечный метод) значения [Rаd]и [RaD] увеличивают в два раза.

Поправку на температурное расширение определяем по формуле

(3.14)

(3.14)

где  и

и  – коэффициенты линейного расширения материала вала втулки и втулки (табл. 3.6); td и tD – рабочие температуры отверстия и вала; t = 20°C –температура сборки.

– коэффициенты линейного расширения материала вала втулки и втулки (табл. 3.6); td и tD – рабочие температуры отверстия и вала; t = 20°C –температура сборки.

Расчет по формуле (3.14) проводим два раза: для нижнего и верхнего значений диапазона температуры. Если значение ΔN, положительное, топодставляем его в формулу для определения NTmin (так как отверстие расширится больше вала и нужно компенсировать данное уменьшение натяга), если отрицательно, то подставляем его в формулу NTmax (так как вал расширится больше и нужно компенсировать увеличение натяга).

Таблица 3.6

Значения коэффициентов линейного расширения

| Материал | Сталь | Чугун | Бронза | Латунь |

град–1 град–1

| 11,3∙10–6 | 10∙10–6 | 17,9∙10–6 | 19∙10–6 |

В результате расчетов получим:

По рисунку 3.2. определяем х: l/dn = 50/45 = 1,11, поэтому х = 0,97.

Примем ΔNП =7 мкм. Тогда по формулам (3.8) и (3.9) получим:

NТmax = 90,6∙0,97+17,1–11,9 = 93,1 ≈ 93 мкм;

NTmin = 14,5+17,1+23,8+7 = 62,4 ≈ 62 мкм.

Выбор посадки

Условия выбора посадки:

(3.15)

(3.15)

(3.16)

(3.16)

где NCmax и NCmin – предельные стандартные натяги.

Определяем допуск посадки:

В качестве системы посадки принимаем систему отверстия по исходным данным. Тогда определяем допуск на основную деталь – отверстие:

По таблице 3 приложения 1 находим ближайшее значение допуска отверстия для диаметра 45 мм ТD = 16 мкм, что соответствует 6-му квалитету. Рекомендуется допуск отверстия брать на один квалитет больше допуска вала, так как обычно при равной степени точности отверстие обработать труднее и дороже, чем вал. Можно назначить и равные допуски.

В системе отверстия, исходя из схемы расположения полей допусков (рис.3.3)и условия (3.14), по таблице 4 приложения 1 (в системе вала - по таблице 5 приложения 1) выбираем основное отклонение вала по условию

ei ≥ TD +NTmin (в системе вала: │ES│≥ Td + NTmin); (3.17)

ei ≥ 16 + 62 = 78 мкм.

Принимаем ei = v = +81 мкм.

Уточняем допуск, на сопрягаемую деталь исходя из схемы (рис. 3.3) и условия (3.15):

Td ≤ NTmax – ei (в системе вала: TD ≤ NTmax – │ES│); (3.18)

Td ≤ 93 – 81 = 12 мкм.

По таблице 3 приложения 1 принимаем Td = 11 мкм, что соответствует 5-му квалитету (в системе вала TD ≤ NTmax – │ES│).

В пределах погрешности расчетов возможно нарушение условий (3.17) и (3.18) на 1–2 мкм (это снижает стоимость обработки).

Определяем предельные отклонения:

ei = +81 мкм; es = ei+ Td = +81+11 = +92 мкм.

Наносим их на схему расположения полей допусков (рис.3.3)

Предельные стандартные натяги в посадке:

NCmin = ei – ES = 81 – 16 = 65 мкм;

NCmax = es – EI = 81 – 0 = 81 мкм.

Условия выбора посадки удовлетворяются:

NCmin = 65 ≥ NTmin = 62 мкм;

NCmax = 92 ≤ NTmax = 93 мкм.

Выбранную посадку запишем так: Ø45  .

.

Рис.3.3 Схема расположения полей допусков выбранной посадки

|

из

5.00

|

Обсуждение в статье: Определение предельных технологических натягов |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы