|

Главная |

Выбор и характеристика оборудования формовочного цеха

|

из

5.00

|

Курсовой проект

КП-ПСМ-41-04-2015

Министерство общего и профессионального образования Свердловской области

ГАОУ СПО СО «Екатеринбургский колледж транспортного строительства»

Специальность 270809 «Производство неметаллических строительных изделий и конструкций»

Проект формовочного цеха производительностью 28000м3 в год

г. Красноуфимск Свердловской области

Пояснительная записка

к курсовому проекту

КП-ПСМ-41-04-2015-ПЗ

Разработал:

студент гр.ПСМ-41 _ _ _ _ _/Я.С.Константинов

Руководитель: _ _ _ _ _/О.В.Шмонина

Консультанты:

Н. контроль:

Введение.

Целью курсового проектирования является закрепление теоретических знаний по изученным МДК, умение правильно применять знания в технологических расчётах, подборе оборудования, графическом исполнении планов и разрезов цеха.

Задачи курсового проектирования.

Показать приёмы проектирования формовочного цеха; научиться правильно подбирать конструкции; выполнять технологические расчёты, технологически грамотно привязывать, компоновать оборудование в цехе. Грамотно, с соблюдением требований ГОСТ, ЕСКД выполнять строительные чертежи планов и разрезов цехов, делать логические выводы.

Проектируемый формовочный цех входит в состав завода по выпуску широкой номенклатуры железобетонных изделий. Завод предполагается разместить в городе Красноуфимск Свердловской области.

Город удалён от областного центра, но темпы жилищного строительства увеличиваются, поэтому возникла необходимость возведения цеха для изготовления данного типа железобетонных плит - класса по прочности В 22,5

В проектируемом цехе предусмотрена привязка технологических линий нового поколения с автоматизацией и механизацией технологического процесса.

Для выпуска П-19 требуются следующие сырьевые материалы: вяжущее - цемент, мелкий заполнитель - песок, крупный заполнитель - гранитный щебень, вода, добавки - СП-1 (полипласт).

Цемент поступает с Сухоложского цементного завода ОАО «Сухоложскцемент».

Щебень поступает с Пудлинговского щебёночного завода.

Песок доставляется из Дружининского карьера, п. Дружинино.

Вода поступает из городской водопроводной сети.

Источником электроснабжения является местная ТЭЦ в г. Красноуфимске.

Источником пароснабжения является заводская котельная.

Источник сжатого воздуха является заводская компрессорная станция.

Готовая продукция распространяется на стройки г. Красноуфимска и близ лежащих населённых пунктов.

Курсовой проект содержит пояснительную записку на листах, графическую часть на двух листах.

Пояснительная записка оформлена согласно требованиям СТО ЕКТС, ЕСКД; содержит все необходимые разделы, таблицы, рисунки.

Графическая часть выполнена с использованием компьютерных программ «КОМПАС-3DV14» на листах формата А1.

1.Технологическая часть.

1.1 Номенклатура выпускаемой продукции и характеристика изделия.

В проектируемом цехе предусмотрено изготовление плиты П-19.

Маркировка плиты чердака П-19,

где П - плита

19 - типоразмер

Плита П-19 должна отвечать требованиям ГОСТ 13015 - 2012, технологической документации и рабочих чертежей на изделие.

Внешний вид и армирование плиты П-19 смотри рисунки 1 - 3.

Характеристики изделия смотри таблицы 1, 2.

Таблица 1 – Характеристика изделия

| Наименоваие и маркировка | Класс бетона | Габаритные размеры, мм | Объём бетона, м3 | Расход стали, кг | Масса изделия, т |

| Плита П-19 | В22,5 | 4880*1430*220 | 1,54 | 82.,3 | 3,85 |

Таблица 2 – Спецификация арматуры на плиту П-19

| Наименование арматурной детали | Обозначение | Количество | Номер арматурного элемента | Диаметр и класс элемента | Длина элемента | Количество элементов в детали | Общая длина, м | Масса, кг | ||

| Единичная (элемента) | Общая (детали) | |||||||||

| 1. Каркас | К-1А | 12А-III (А400) | 23,4220 | 1,2342 | 60,48 | 69,72 | ||||

| 6A-I (А240) | 7,350 | 0,1885 | 9,24 | |||||||

| 2. Отдельные стержни | ОС-1 | 6А-I (А240) | 1,410 | 31,02 | 0,31 | 6,82 | ||||

| 3. Петля | П-4 | 14А-I (А240) | 1,140 | 1.44 | 5,76 | |||||

| Всего: | 82,30 |

Рисунок 1 - Опалубочный чертёж П-19

Рисунок 2 - Арматурный чертёж П-19

Каркас К-1А

Отдельные стержни ОС-1

Монтажная петля П-4

Рисунок 3 - Арматурные детали П-19

1.2 Выбор, обоснование и описание технологической схемы производства завода.

На территорию предприятия вяжущие материалы поступают железнодорожным транспортом в вагонах типа цистерна (39), в вагонах типа «хоппер» (40), автотранспортом - автоцементовоз (38).

Вагон типа цистерна, автоцементовоз снабжены компрессорными устройствами. Сжатый воздух подаётся в цистерну, вяжущее перекачивается в трубопровод, затем в складские ёмкости. На складе предусматривается запас вяжущего, обеспечивающий бесперебойную работу бетоносмесительного цеха (далее БСЦ).

Для предотвращения слёживания, снижения активности цемента при его хранении предусмотрена возможность перекачки вяжущего в свободную ёмкость - силосную банку.

Из расходных ёмкостей - силосов вяжущее подаётся в БСЦ, по трубопроводу, используя пневмовинтовой насос (35).

Процесс полностью автоматизирован, снижены потери цемента.

Инертные материалы для тяжёлого бетона поступают железнодорожным транспортом в вагонах типа «думпкар», в полувагонах с люками, автотранспортом - самосвалы. Вагоны, полувагоны, самосвалы поступают в приёмное устройство (1) бункерного типа, оборудованного бурофрезерными рыхлителями (2), которые восстанавливают сыпучесть заполнителей в зимнее время. Затем заполнители поступают в приёмный бункер (5), который сверху перекрыт решёткой с ячейками 200x200 мм. На выходе из бункера установлены лотковые затворы, служащие для равномерной выдачи материалов на ленточный конвейер (12), по которому заполнители поступают на склад.

На складе предусмотрены отсеки в бункерах для хранения материалов по фракциям, видам, по сортам. В зимнее время склад отапливается паровыми (тепловыми) регистрами (10).

Заполнители выдают из штабелей гравитационным способом через течку, вмонтированную в перекрытие подштабельной галереи, по ленточному конвейеру поступают в бункерное отделение БСЦ. В надбункерном отделении, в БСЦ, предусмотрена поворотная воронка, которая распределяет заполнители в бункера.

Арматурная сталь поставляется в закрытых платформах, автотранспортом. Арматура складируется по классам (отдельно проволока, отдельно стержневая арматура), по диаметрам.

В арматурный цех арматура поступает на самоходной тележке по рельсовому пути.

В формовочный цех арматурные изделия поступают на самоходной тележке по рельсовому пути (смотри лист 2, оси В, Г).

В формовочном цехе изготовление плиты П-19 производится по конвейерной технологии, так как эта технология новая, производительная, позволяет использовать различные виды грузоподъёмного оборудования, изготавливать изделия различных размеров и назначений.

Технологический процесс состоит из: очистка металлической формы (44) производится на посту чистки, смазки, шпателями, скребками; остатки бетона, пенопласта выметают щётками. Рабочие поверхности форм покрывают смазкой (автол) на плоттере, на котором установлены форсунки для нанесения автола, а также разглаживающая лента.

На посту армирования в форму устанавливают каркас К-1А, отдельные стержни ОС - 1, монтажные петли П-4.

Подача, укладка бетонной смеси осуществляется бетоноукладчиком. Виброуплотнение - с помощью виброплощадки.

Затем паллета с отформованным изделием перемещается в сушильную камеру: процесс твердения бетона осуществляется по режиму:

при температуре 55 0С - 16 часов.

После твердения изделий в сушильных камерах производится распалубка изделий. На следующем технологическом посту П-19 принимают для контроля работники ОТК.

Затем изделие на самоходной тележке вывозится на склад готовой продукции, где они хранятся в штабелях высотой не более 2,5м.

1.3 Расчёт производственной программы завода.

Расчёт ведём по формулам:

= 28000м3 в год - дано по заданию

= 28000м3 в год - дано по заданию

- годовая производительность завода, куб.м;.

- годовая производительность завода, куб.м;.

=

=  ; м3

; м3

m - 247 количество суток в году для конвейерной технологии 260-13=247

=

=  = 113,4 м3

= 113,4 м3

=

=  ; м3

; м3

2 - количество смен в сутки

2 - количество смен в сутки

=

=  = 56,7 м3

= 56,7 м3

=

=  ; м3

; м3

8 - количество рабочих часов в смену

=

=  = 7 м3

= 7 м3

=

=  ; шт

; шт

=

=  = 18182 шт

= 18182 шт

=

=  ; шт

; шт

=

=  = 73,6 ≈ 74 шт

= 73,6 ≈ 74 шт

=

=  ; шт

; шт

=

=  = 37 шт

= 37 шт

=

=  ; шт

; шт

=

=  = 4,6 шт

= 4,6 шт

=

=  x

x  ;

;

- годовая производительность в тоннах

- годовая производительность в тоннах

- расход стали на одно изделие, смотри таблицу 1-2 (тонны)

- расход стали на одно изделие, смотри таблицу 1-2 (тонны)

= 18182 x 0,0823 = 1496,37 т

= 18182 x 0,0823 = 1496,37 т

82,3 x 1000 = 0,0823 - расход стали в тоннах

=

=  ; т

; т

=

=  = 6,05 т

= 6,05 т

=

=  ; т

; т

=

=  = 3,02 т

= 3,02 т

=

=  ; т

; т

=

=  = 0,377 т

= 0,377 т

Таблица 3 – Производственная программа завода

| Наименование изделия | Единицы измерения | Производительность | |||

| Часовая | Сменная | Суточная | Годовая | ||

| Плита П-19 | м3 | 56,7 | 113,4 | ||

| шт | 4,6 | ||||

| т (арм.) | 0,377 | 3,02 | 6,05 | 1496,37 |

1.4 Характеристика сырьевых материалов, расчёт состава бетона, расчёт потребности в материалах.

1.4.1 Характеристика сырьевых материалов.

Для приготовления тяжёлой бетонной смеси необходимы следующие сырьевые материалы:

а) Портландцемент ЦЕМ I 32,5 Н ГОСТ 31108-2003

где ЦЕМ I - портландцемент

32,5 - класс по прочности

Н - нормально твердеющий

Плотность цемента ƍц = 3150 г/м3

Насыпная плотность цемента  = 1000 г/м3

= 1000 г/м3

б) Крупный заполнитель - гранитный щебень с «Пудлинговского щебёночного завода» Красноуфимский район ГОСТ 8267-93

Фракция 10-20мм,

Плотность щебня ƍщ = 2520 кг/м3

Насыпная плотность щебня  = 1460 кг/м3

= 1460 кг/м3

Наибольшая крупность 20мм,

Влажность W = 1%

в) Мелкий заполнитель - природный кварцевый песок, месторождение 000 «Дружинийский карьер»

Модуль крупности  = 2,2,

= 2,2,

Плотность песка ƍп = 2600 кг/м3

Насыпная плотность песка  = 1500 кг/м3

= 1500 кг/м3

Влажность W = 1,5%

Песок соответствует ГОСТ 26633-91

г) Добавка - полипласт СП-1, при 10% концентрации,

Плотность добавки СП-1 ƍСП-1 = 1010 кг/м3

д) Вода питьевая соответствует ГОСТ 23732-2011

Для изготовления плит П-19 необходима арматура класса А240, А400 по ГОСТ 5781-82.

1.4.2 Расчёт состава бетона.

Рассчитать состав тяжёлого бетона для изготовления плит чердака П-19.

Запишем маркировку бетонной смеси.

Бетонная смесь тяжёлая БСТ В22,5 П2

БСТ - бетонная смесь тяжёлого бетона

В22,5 - класс бетона по прочности на сжатие

П2 - марка по удобоукладываемости (ОК = 9 см, данные с завода)

Определяем соотношение воды и цемента:

Rб = А х Rц х (  - 0,5) ; МПа

- 0,5) ; МПа

=

=  + 0,5

+ 0,5

Rб - прочность бетона

А - коэффициент учитывающий качество заполнителей

А = 0,65

- цементноводное отношение

- цементноводное отношение

Rц - марка или класс по прочности для цемента

=

=  + 0,5 =

+ 0,5 =  + 0,5 = 1,56

+ 0,5 = 1,56

В/Ц =  =

=  = 0,64

= 0,64

Расчёт расхода воды на 1м3 бетона:

В = Вгр + 10 + 5 (Вп - 7) ; л/м3

Вгр - расход воды по графику Миронова, в зависимости от крупности заполнителя и подвижности бетонной смеси

10 - поправка на щебень

5 (Вп - 7) - поправка на песок

Если песок имеет модуль крупности 2,1 - 2,5 то Вп = 8 - 6%

В = 200 + 10 + 5 (7 - 7) = 210 л/м3

Расчёт расхода цемента:

Ц =  х В; кг/м3 (16)

х В; кг/м3 (16)

Ц = 1,56 х 210 = 327,6 кг/м3

Согласно СНиП 82-02-95 «Федеральные (типовые) элементные нормы расхода цемента при изготовлении бетонных и железобетонных изделий и конструкций».

Ц = 350 х 1,07 = 374,5 кг/м3

Расход расчёта щебня:

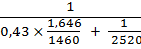

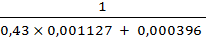

Щ =  ; кг/м3

; кг/м3

Vм.п - межзерновые пустоты

Определяем по формуле:

Vм.п = 1 -  ; (18)

; (18)

Vм.п = 1 -  = 1 - 0,57 = 0,43

= 1 - 0,57 = 0,43

α - коэффициент раздвижения зёрен определяется по таблице

Щ =  =

=  =

=  = 1136,3 кг/м3

= 1136,3 кг/м3

α - смотреть таблицу, зависит от В/Ц и от расхода Ц

α = 1,646

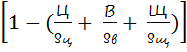

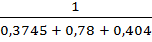

Расчёт расхода песка:

П =  х αn ; кг/м3

х αn ; кг/м3

П =  х 2600 =

х 2600 =  х 2600 = 0,23 х 2600 = 598 кг/м3

х 2600 = 0,23 х 2600 = 598 кг/м3

Определяем плотность бетонной смеси:

ƍ0.б.с = Ц + В + Щ + П ; кг/м3

ƍ0.б.с = 374,5 + 210 + 1136,3 + 598 = 2318,8 кг/м3

Результаты расчёта заносим в таблицу 4.

Таблица 4 - Расход материалов на 1 м3 бетона.

| Наименование изделия | Наименование материала | Единицы измерения | Расход | |

| По расчёту | По нормам | |||

| П-19 | Цемент | т | 0,327 | 0,374 |

| Щебень | м3 | 0,77 | 0,9 | |

| Песок | м3 | 0,39 | 0,45 | |

| Вода | м3 | 0,21 | 0,2 | |

| Добавка | л | 9,2 | - |

Расчёт материалов с учётом влажности исходных компонентов.

Определяем расход воды с учётом влажности заполнителей:

ВW = В -  ; л/м3

; л/м3

В - расход воды, (л/м3)

Щ - расход щебня, (кг/м3)

П - расход песка, (кг/м3)

Wщ - влажность щебня,

Wп - влажность песка,

ВW = 210 -  = 210 - 20,33 = 189,67 л/м3

= 210 - 20,33 = 189,67 л/м3

Определяем расход щебня с учётом влажности:

ЩW = Щ + (Щ х Wщ) ; кг/м3

ЩW = 1136,3 + (1136,3 х 0,01) = 1147,66 кг/м3

Определяем расход песка с учётом влажности:

ПW = П + (П х Wп) ; кг/м3

ПW = 598 + (598 + 0,015) = 606,97 кг/м3

Определяем коэффициент выхода бетонной смеси:

=

=  ;

;

=

=  =

=  =

=  = 0,64

= 0,64

Определяем расход добавки на 1 м3 бетона:

Д =  ; л/м3

; л/м3

Ц - расход цемента, (кг/м3)

Д - расход добавки, (л/м3)

Кдоб - концентрация добавки, (%)

Д =  =

=  = 0,0092 м3

= 0,0092 м3

0,0092 х 1000 = 9,2 л/м3

Определяем расход материалов на замес бетоносмесителя:

Vб.с = 0,75 м3 - объём бетоносмесителя

Ц = Ц х  х Vб.с = 374,5 х 0,64 х 0,75 = 179,7 кг/б.см

х Vб.с = 374,5 х 0,64 х 0,75 = 179,7 кг/б.см

В = В х  х Vб.с = 180,47 х 0,64 х 0,75 = 86,6 кг/б.см

х Vб.с = 180,47 х 0,64 х 0,75 = 86,6 кг/б.см

Щ = Щ х  х Vб.с = 1147,66 х 0,64 х 0,75 = 550,8 кг/б.см

х Vб.с = 1147,66 х 0,64 х 0,75 = 550,8 кг/б.см

П = П х  х Vб.с = 606,97 х 0,64 х 0,75 = 291,3 кг/б.см

х Vб.с = 606,97 х 0,64 х 0,75 = 291,3 кг/б.см

1.4.3 Расчёт потребности в материалах.

Годовая потребность в материале для бетонной смеси определяется по формуле:

= q i х

= q i х  х K0 ;

х K0 ;

- годовая потребность в каком либо материале, (тонны; кг; м3)

- годовая потребность в каком либо материале, (тонны; кг; м3)

i - цемент, щебень, песок, добавка,

q i - расход этого материала на 1 м3 бетона по расчету (смотри таблицу 4), (тонны; м3; кг)

Расход цемента по нормам (смотри таблицу 4).

- годовая производительность завода, (м3)

- годовая производительность завода, (м3)

К0 - коэффициент отходов,

К0 = 1,015 - взят из ОНТП 07-85 «Общесоюзные нормы предприятий сборного железобетона».

= 0,374 х 28000 х 1,015 = 10629 тонн

= 0,374 х 28000 х 1,015 = 10629 тонн

= 0,21 х 28000 х 1,015 = 5968 м3

= 0,21 х 28000 х 1,015 = 5968 м3

= 0,77 х 28000 х 1,015 = 21883 м3

= 0,77 х 28000 х 1,015 = 21883 м3

= 0,39 х 28000 х 1,015 = 11083 м3

= 0,39 х 28000 х 1,015 = 11083 м3

= 9,2 х 28000 х 1,015 = 261464 м3

= 9,2 х 28000 х 1,015 = 261464 м3

Все остальные расчёты сводим в таблицу 5.

Таблица 5 - Расчёт потребностей в сырьевых материалах.

| Маркировка изделия | Наименование материала | Единицы измерения | Потребность | ||||

| на 1 м3 | часовая | сменная | суточная | годовая | |||

| П-19 | Цемент | т | 0,374 | 2,68 | 21,5 | 43,03 | |

| Вода | м3 | 0,21 | 1,51 | 12,08 | 24,16 | ||

| Щебень | м3 | 0,77 | 5,53 | 44,3 | 88,6 | ||

| Песок | м3 | 0,39 | 2,8 | 22,43 | 44,87 | ||

| Добавка | кг | 9,2 | 66,15 | 529,27 | 1058,55 |

Годовая потребность в арматурной стали определяется по формуле:

= qа х

= qа х  х К0 ; тонны

х К0 ; тонны

- годовая потребность в арматуре, (т)

- годовая потребность в арматуре, (т)

qа - расход арматурной стали на одно изделие, (т) (см. таблицу 2)

- годовая производительность по данному виду изделий, (шт)

- годовая производительность по данному виду изделий, (шт)

К0 - коэффициент отходов в зависимости от класса стали - стержневая сталь А240, А400, полосовая сталь К = 1,02, для гладкой проволоки В500 К = 0,07.

= 16,06 х 18182 х 1,02 = 297842,97 кг = 297,84297 т

= 16,06 х 18182 х 1,02 = 297842,97 кг = 297,84297 т

= 5,76 х 18182 х 1,02 = 106822,88 кг = 106,82288 т

= 5,76 х 18182 х 1,02 = 106822,88 кг = 106,82288 т

= 60,48 х 18182 х 1,02 = 1121640,2 кг = 1121,6402 т

= 60,48 х 18182 х 1,02 = 1121640,2 кг = 1121,6402 т

Таблица 6 – Расчёт потребности в арматурной стали.

| Маркировка изделия | Диаметр и класс стали | Расход на 1 изделие, т (кг) | К0 | Потребность, т (кг) | |||

| часовая | сменная | суточная | годовая | ||||

| П-19 | ∅6A240 | 9,24+6,82 | 1,02 | 0,0735 | 0,5886 | 1,1772 | 297,84297 |

| 16,06 | |||||||

| ∅14A240 | 5,76 | 1,02 | 0,0263 | 0,2111 | 0,4222 | 106,82288 | |

| ∅12A400 | 60,48 | 1,02 | 0,2770 | 2,2166 | 4,4333 | 1121,6402 | |

| Всего: | 82,30 | V=6,0327 | 1526,30605 |

1.5 Расчёт складов сырьевых материалов, длины разгрузочного фронта и конвейеров.

1.5.1 Расчёт склада цемента.

Определяем ёмкость склада по формуле:

V =  ; т

; т

- годовая производительность завода, (м3)

- годовая производительность завода, (м3)

q- удельный расход цемента, (т/м3)

n - запас на складе в сутках; 5-7, 7-10 суток - запас материала на складе в зависимости от транспорта

m = 247 cуток для конвейерной технологии

V =  = 249,39 т ≈ 250 т

= 249,39 т ≈ 250 т

Определяем размеры склада:

Определяем количество силосов и их диаметров.

Минимальное количество 4 штуки, диаметр D-3м, 6м, 12м, затем определяем высоту силосной банки:

Н =  ; м

; м

N - количество силосов в штуках не менее 4 штук

= 1 т/м3 - насыпная плотность цемента для расчётов склада цемента, дана для того, чтобы перейти от (тонн) к (м3).

= 1 т/м3 - насыпная плотность цемента для расчётов склада цемента, дана для того, чтобы перейти от (тонн) к (м3).

- коэффициент заполнения

- коэффициент заполнения

= 0,9

= 0,9

V - ёмкость склада

D - диаметр склада

Н =  =

=  = 9,82 м

= 9,82 м

Минимальная высота 10 м, максимальная 15 м.

Н = 9,82 по расчёту, высоту принимаем Н = 10 м, так как 18 см ни на что не влияет.

Рисунок 4 - Схема склада цемента

1.5.2 Расчёт склада заполнителей.

Выбираем эстакадно полубункерный склад.

Определяем ёмкость эстакадно пулубункерного склада:

V =  ; м3

; м3

- годовая производительность завода, (м3)

- годовая производительность завода, (м3)

q - удельный расход заполнителей на 1 м3 бетона

qщ = 0,9 м3/м3

qп = 0,45 м3/м3

q = qщ - qп = 1,35

n - запас материала на складе зависит от вида поставки n = 5 - 7 суток - автодорожный транспорт

n = 7 - 10 суток - железнодорожный транспорт

n - принимаем равным 7 суткам к двум видам транспорта

Кр - коэффициент разрыхления Кр = 1,2

m = 247 cуток для конвейерной технологии

V =  =

=  = 1105 м3

= 1105 м3

Определяем размеры склада (смотри рисунок):

Рисунок 5 - Схема склада заполнителей

Задаём ширину склада (а), которая зависит от ёмкости:

а = 10 м, V  2500 м3

2500 м3

а = 8 м, V  1500 м3

1500 м3

а = 12 м, V до 5000 м3

а = 15 м, V  5000 м3

5000 м3

b = 0,4 - 0,5 м при а = 8 - 12 м

b = 1,5 - 2 м при а = 15 м

α = 400 - угол естественного откоса

= 500 - для щебня

= 500 - для щебня

= 550 - для песка (для совмещённого склада)

= 550 - для песка (для совмещённого склада)

h1 =  х tg

х tg  =

=  х tg550 =

х tg550 =  х 1,43 = 5,43 м

х 1,43 = 5,43 м

а = 10 м, b = 0,4, tg400 = 0,84 м

h2 =  х tgα =

х tgα =  х tg400 =

х tg400 =  х 0,84 = 3,36 м

х 0,84 = 3,36 м

S1 =  х h1 =

х h1 =  х 5,43 = 22,8 м2

х 5,43 = 22,8 м2

S2 =  х h2 =

х h2 =  х 3,36 = 13,44 м2

х 3,36 = 13,44 м2

S0 = S1 + S2 = 22,8 + 13,44 = 36,24 м2

Определяем длину склада:

L =  =

=  =

=  = 35,8 м

= 35,8 м

- коэффициент заполнения

- коэффициент заполнения

= 0,85

= 0,85

Длину склада необходимо принимать кратной 6 м, с округлением в большую сторону.

L = 36 м

1.5.3 Расчёт длины разгрузочного фронта.

Расчёт производим соотвественно схеме (смотри рисунок 6).

Определяем число одновременно разгружаемых вагонов.

nВ = NВ х  ; шт

; шт

t - время на разгрузку одного вагона, (ч)

nВ - 10 вагонов для щебня и песка

NВ - до 5 вагонов для цемента

Т - время на разгрузку одного вагона

t = 10 мин - цистерна

t = 12 мин - для разгрузки (хопперов)

t = 15 мин - полувагон

t = 12 мин - думпкар

t = 10 мин - для разгрузки поворотной платформы

Минуты нужно переводить в часы.

t =  = 0,2 ч

= 0,2 ч

nВ = 20 х  = 1 шт

= 1 шт

Т = 4 - норма времени на разгрузку всего состава

NВ = 20 шт

Рисунок 6 - Схема разгрузки

Определяем длину разгрузочного фронта:

Lр.ф = nв х l + l1 х (nв - 1) ; м

l - длина вагонов, (м)

l1 = 1 м - расстояние между вагонами

Lр.ф = 1 х 18 + 1 х (1 - 1) = 18 м

1.5.4 Расчёт длины конвейеров.

Производим расчёт конвейера от приёмного устройства до склада заполнителей используя схему, рисунок 7.

1 - приёмное устройство,

2 - перегрузочная станция,

3 - склад.

Рисунок 7 - Схема конвейера №1

Принимаем:

h1 = 3 м - заглубление приёмного устройства,

h2 = 1,5 м - перепад высот на перегрузочной станции,

h0 = 1 м - высота падения заполнителя на складе,

h = 4,2 м - высота треугольной части сечения склада по расчёту,

h = 6,86 м - высота трапецеидальной части сечения склада по расчёту

h4 = 3 м - заглубление склада,

h5 = 0,5 м - высота бункера над лентой конвейера.

Угол наклона ленточного конвейера 180.

Расчёт ведём по формулам:

Общая высота подъёма вычисляется по формуле:

H = h1 + h2 + h3 ; м

h3 - высота подъёма над уровнем земли на складе,

h3 = h0 + h + h + h5 - h4 ; м

h3 = 1 + 4,2 + 6,86 + 0,5 - 3 = 9,56 м

H = 3 + 1,5 + 9,56 = 14,06 м

Вычисляем длину конвейера:

Lк =  ; м

; м

Lк - длина конвейера, (м)

sin180 = 0,310

Lк =  = 45,35 м

= 45,35 м

Вычисляем длину проекции:

L0 =  ; м

; м

L0 - длина проекции конвейера, (м)

tg180 = 0,325

L0 =  = 43,26 м

= 43,26 м

Длину конвейера и проекции принимаем с округлением в большую сторону кратную 6 м (или 3 м).

Lк = 48 м

L0 = 45 м

Чтобы принять правильное решение произведём расчёт:

Lк =  ; м

; м

Lк =  =

=  = 47,36 м

= 47,36 м

Производим расчёт конвейера от склада заполнителей до БСЦ.

1 - склад заполнителей,

2 - перегрузочная станция,

3 - БСЦ.

Рисунок 8 - Схема конвейера №2

h1 = 3 м - заглубление склада (смотри ранее),

h2 = 2 м - перепад высот на перегрузочной станции,

h4 = 5 м - высота надбункерного отделения,

h5 = 30 м - высота БСЦ,

h3 - рассчитываем высоту входа конвейера в БСЦ,

h3 = h5 - h4 ; (м)

h3 = 30 - 5 = 25 м

Общая высота подъёма:

H = h1 + h2 + h3 ; м

H = 3 + 2 + 25 = 30 м

Длина конвейера вычисляется по формуле:

Lк =  =

=  = 96,7 м ≈ 99 м

= 96,7 м ≈ 99 м

L0 =  =

=  = 92,3 м ≈ 93 м

= 92,3 м ≈ 93 м

1.5.5 Расчёт склада металла

Определяем ёмкость склада металла:

V = Gсут х n ; т

Gсут - суточная потребность в арматурной стали с учётом отходов (смотреть таблицу 6)

n - нормативный запас стали на складе 20 -25 суток

V = 6,0327 х 20 = 120,654 т

Определяем доли металла в % по способу поставки (смотри таблицу 7).

| Наименование изделия | Вид поставки | Диаметр и класс | Масса, кг | Доля, % | |

| единицы | общая | ||||

| П-2 | Мотки |  6 240 6 240

| 16,06 | 21,82 | 26,51 |

14 240 14 240

| 5,76 | ||||

| Прутки |  12 400 12 400

| 60,48 | 60,48 | 73,49 | |

| Всего: | 82,30 |

Таблица 7 - Выборка арматурной стали по способу поставки.

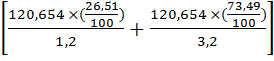

Определяем площадь склада:

F =  х Кс ; м2

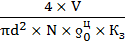

х Кс ; м2

V - ёмкость склада для одного изделия,

х, y, Ƶ - доли металла по способу поставки, (%)

q1 , q2 , q3 - норма складиования,

q1 = 1,2 т/м2 - норма складирования для мотков;

q2 = 3,2 т/м2 - норма складирования прутков;

q3 = 2,1 т/м2 - норма складирования проката;

Кс - коэффициент учитывающий полноту использования склада, принимается в зависимости от ёмкости склада,

Если V  500 т (Кс = 3), V

500 т (Кс = 3), V  500 т (Кс = 2)

500 т (Кс = 2)

F =  х3 =

х3 =  х3 = =

х3 = =  х3 = 163,05 м2

х3 = 163,05 м2

Определяем длину склада:

L =  ; м

; м

Fобщ = 163,05 м2 - общая площадь склада,

В - ширина пролёта, (м)

Принимаем В = 18 м.

L =  = 9 м

= 9 м

Размер склада принимаем 18х24м, с учётом разгрузки одного вагона.

1.6 Выбор и расчёт оборудования и складских площадок в формовочном цехе.

В цехе предусмотрена конвейерная технология. Выбор технологии определён номенклатурой выпускаемой продукции, технологическим оборудованием предприятия.

1.6.1 Расчёт количества бетоносмесителей.

Для бетонных смесей тяжёлого бетона (БСТ) рекомендуют смесители принудительного действия.

Тип смесителя СБ-146 ёмкость по загрузке 1500 литров, ёмкость готового замеса 1000 литров.

Расчёт часовой производительности смесителя в час.

Пч =  ; м3/ч

; м3/ч

Пч - часовая производительность смесителя

Vз - ёмкость смесителя по загрузке, (литры)

n - расчёт количества замесов за один час

n = 35 - для бетонных смесей тяжёлого бетона ГОСТ 7473-2010

- коэффициент выхода бетонной смеси, принимаем

- коэффициент выхода бетонной смеси, принимаем  = 0,67

= 0,67

1000 - количество литров в 1 м3 , если Vз дана в м3 то на 1000 не делим

Пч =  = 17,58 м3/ч

= 17,58 м3/ч

Расчёт количества бетоносмесителей:

Ƶ =  ; шт

; шт

Ƶ - количество смесителей, в штуках

Qгод - годовая производительность завода, м3

Кот - коэффициент отходов

Кот = 1,015

m = 247 - количество рабочих суток в году

у - количество рабочих часов в сутки

у = 16 часов

Пч - часовая производительность смесителей, (м3/ч)

Кн - коэффициент неравномерности выдачи бетонной смеси

Кн от 0,5 до 0,8

Ƶ =  =

=  = 0,5 > 1 смесит. + 1 cмесит. для бесперебойной работы = 2 смесит

= 0,5 > 1 смесит. + 1 cмесит. для бесперебойной работы = 2 смесит

1.6.2 Расчёт ёмкости бункера выдачи бетонной смеси.

Vв = (2-3) x Ƶ x Vгот

2-3 - допустимый размер по замесу

Ƶ - количество смесителей, (шт)

Vгот - объём готового замеса

Vгот = Vзам х ; м3

Vгот = 0,75 х 0,67 = 0,5 м3

Vв = 2 х 2 х 0,5 = 2,01 м3

Вместимость бункера выдачи готовой бетонной смеси должна быть равн

|

из

5.00

|

Обсуждение в статье: Выбор и характеристика оборудования формовочного цеха |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы