|

Главная |

Результаты расчета ГППЗ по разным критериям

|

из

5.00

|

| Параметр | Результаты расчета ГППЗ по критериям | |||||||||||||

| Максимум выпуска в натуральном выражении | Максимум выпуска в стоимостном выражении | Максимум трудоемкости | Максимум прибыли | Максимум прибыли с учетом потерь от простоев оборудования | Многокритериальная задача | |||||||||

| н | ц | |||||||||||||

| Количество выпускаемых изделий, шт. | Прибыль от единицы изделия, руб./изд. | |||||||||||||

| Изделие 1 | 6 053,25 | 2394,00 | 2566,00 | 2394,00 | 2398,00 | 2394,00 | 2394,00 | 2394,00 | 2393,00 | 2394,00 | 2393,00 | 2394,00 | 2395,00 | |

| Изделие 2 | 6 198,20 | 3005,00 | 335,00 | 3005,00 | 2944,00 | 3005,00 | 3004,00 | 3005,00 | 3006,00 | 3005,00 | 3006,00 | 3005,00 | 3003,00 | |

| Изделие 3 | 3 892,32 | 1673,00 | 38,00 | 1,00 | ||||||||||

| Изделие 4 | 7 953,55 | |||||||||||||

| Изделие 5 | 6 832,43 | 2,00 | ||||||||||||

| Прибыль, руб. | 33117071,50 | 24134552,73 | 33117071,50 | 32911102,46 | 33117071,50 | 33114765,62 | 33117071,50 | 33117216,45 | 33117071,50 | 33117216,45 | 33117071,50 | 33110728,35 | ||

| Простой оборудования, ч | 55734,98 | 69465,10 | 55734,98 | 56067,60 | 55734,98 | 55747,60 | 55734,98 | 55752,40 | 55734,98 | 55752,40 | 55734,98 | 55768,50 | ||

| Удельные затраты связанные с простоем оборудования, руб. | 1818562,21 | 2272453,64 | 1818562,21 | 1829587,99 | 1818562,21 | 1818978,03 | 1818562,21 | 1819133,68 | 1818562,21 | 1819133,68 | 1818562,21 | 1819746,09 |

5. Послеоптимизационный анализ и улучшение ГППЗ

Выбрав наилучшую модель, необходимо провести ее анализ и, если это возможно, улучшить. Последний процесс обладает решающим значением для разработки мероприятий по улучшению ГППЗ и получения ее окончательного значения с наилучшими технико-экономическими показателями.

Будем улучшать модель «Максимум выпуска в стоимостном выражении».

Этап 1. Корректируем нижние границы выпуска продукции. Графа Reduced cost показывает, насколько изменится значение целевой функции при изменении границ выпуска изделий на единицу. Отрицательное значение этого показателя показывает убыточность производства данного изделия. Увеличиваем нижнюю границу выпуска изделия один на 200.

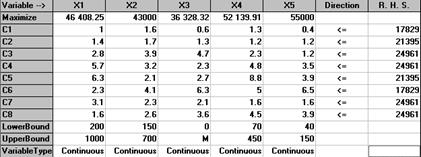

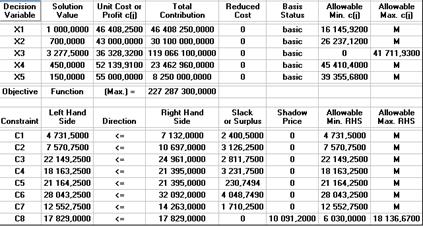

Исходный план для расчета оптимальной ГППЗ по критерию «Максимум выпуска в стоимостном выражении» на первом этапе улучшения представлен на рис. 5.1, а результаты расчета этой модели представлены на рис. 5.2.

Рис.5.1. Исходный план для расчета оптимальной ГППЗ по критерию «Максимум выпуска в стоимостном выражении» на первом этапе улучшения

Рис.5.2. Результаты расчета оптимальной ГППЗ по критерию «Максимум выпуска в стоимостном выражении» на первом этапе улучшения

Этап 2. Изменение коэффициентов целевой функции. В данной модели прибыль от продажи изделия один составляет 46 408,25 руб., при этом границы устойчивости решения от 13 262,72 руб. Повысим цену изделия два и пять. Цены на остальные изделия повышать нецелесообразно, т.к. иначе эти изделия не будут конкурентоспособны на рынке.

Исходный план для расчета оптимальной ГППЗ по критерию «Максимум выпуска в стоимостном выражении» на втором этапе улучшения представлен на рис. 5.3, а результаты расчета этой модели представлены на рис. 5.4.

Рис.5.3. Исходный план для расчета оптимальной ГППЗ по критерию «Максимум выпуска в стоимостном выражении» на втором этапе улучшения

Рис.5.4. Результаты расчета оптимальной ГППЗ по критерию «Максимум выпуска в стоимостном выражении» на втором этапе улучшения

Этап 3. Изменяем фонд времени работы оборудования. Изменение фонда времени работы шестой группы оборудования (С6) на один час изменит значение целевой функции на 5 766,4 руб. Следовательно снижаем tm62 - трудоемкость изготовления изделий на шестой группе оборудования во втором цехе.

Исходный план для расчета оптимальной ГППЗ по критерию «Максимум выпуска в стоимостном выражении» на третьем этапе улучшения представлен на рис. 5.5, а результаты расчета этой модели представлены на рис. 5.6.

Рис.5.5. Исходный план для расчета оптимальной ГППЗ по критерию «Максимум выпуска в стоимостном выражении» на третьем этапе улучшения

Рис.5.6. Результаты расчета оптимальной ГППЗ по критерию «Максимум выпуска в стоимостном выражении» на третьем этапе улучшения

Этап 4. Увеличиваем фонд времени работы шестой группы оборудования, но в то же время оставляем его в пределах границ устойчивости. При этом сохраняется структура решения, то есть шестая группа оборудования остается дефицитной.

Исходный план для расчета оптимальной ГППЗ по критерию «Максимум выпуска в стоимостном выражении» на четвертом этапе улучшения представлен на рис. 5.7, а результаты расчета этой модели представлены на рис. 5.8

Рис.5.7. Исходный план для расчета оптимальной ГППЗ по критерию «Максимум выпуска в стоимостном выражении» на четвертом этапе улучшения

Рис.5.8. Результаты расчета оптимальной ГППЗ по критерию «Максимум выпуска в стоимостном выражении» на четвертом этапе улучшения

Полученная на каждом этапе послеоптимизационного анализа и улучшения ГППЗ представлена в табл. 14.

Таблица 14

ГППЗ, полученная в результате улучшения

| Этап улучшения | Показатели ГППЗ | Номер изделия | ||||

| Прибыль от единицы изделия, руб. | 46408,25 | 42 658,20 | 36 328,32 | 52 139,91 | 37 888,96 | |

| Количество изделий, шт. | 1 000,00 | 700,00 | 1 497,00 | 450,00 | 150,00 | |

| Прибыль, руб. | 46 408 250,00 | 29 860 740,00 | 54 383 495,04 | 23 462 959,50 | 5 683 344,00 | |

| Количество изделий, шт. |

Продолжение табл. 14

| Прибыль от единицы изделия, руб. | 46408,25 | 36 328,32 | 52 139,91 | |||

| Прибыль, руб. | 54383495,04 | 23462959,5 | ||||

| Количество изделий, шт. | ||||||

| Прибыль от единицы изделия, руб. | 46408,25 | 36328,32 | 52139,91 | |||

| Прибыль, руб. | 60159697,92 | 23462959,5 | ||||

| Количество изделий, шт. |

Последним пунктом анализа будет расчет основных экономических показателей ГППЗ и загрузки оборудования.

Этап 5. Улучшение ГППЗ путем ликвидации диспропорций в структуре производственной мощности завода.

Шаг 1. Расчет лишнего оборудования.

,

,

где Фэфsl – эффективный фонд времени s-й группы оборудования в l-м цехе в планируемом году, ч/год; Ф΄эфsl – эффективный фонд времени единицы оборудования s-й группы в l-м цехе в планируемом году, ч/год; tmsl – трудоемкость изготовления m-го изделия на s-й группе оборудования в l-м цехе с учетом выполнения норм времени, ч/шт.; Nm – количество m-х изделий в ГППЗ, полученной после ее расчета и улучшения на предыдущих этапах, шт.

Шаг 2. Принятие решения об оставлении части лишнего оборудования ΔQ*sl.

Шаг 3. Определяется новый эффективный фонд времени групп оборудования Ф*эфsl с учетом оставленного «лишнего» оборудования

,

,

где Qsl – количество установленного оборудования s-й группы в l-м цехе, ед.; ΔQ*sl – количество зарезервированного «лишнего» оборудования s-й группы оборудования в l-м цехе, ед.

Шаг 4. Определяется улучшенная ГППЗ с учетом ликвидации лишнего и приобретения дефицитного оборудования по экономико-математической модели:

- целевая функция

- ограничения

,

,  ;

;

,

,

,

,

где Q+sl – приобретаемое количество оборудования s-й группы в l-м цехе, ед.; Цs – цена единицы приобретаемого оборудования s-й группы, руб./ед.; К – максимальная сумма денежных средств, которая могла быть получена при продаже всего «лишнего» оборудования, руб.

Здесь нижний предел выпуска изделий – количество изделий, вошедших в ГППЗ на этапе 3.

Величина К определяется по формуле

,

,

где Q -sl – количество лишнего оборудования s-й группы в l-м цехе, которое могло быть продано, ед.; Цоsl – остаточная стоимость единицы оборудования s-й группы в l-м цехе, ед.

Значение Q -sl определяется как

,

,

где Qsl – количество установленного оборудования, ед.; ΔQsl – количество лишнего оборудования после третьего этапа улучшения ГППЗ, ед.; ΔQ*sl – количество зарезервированного лишнего оборудования, ед.

Исходный план для расчета оптимальной ГППЗ по критерию «Максимум выпуска в стоимостном выражении» на пятом этапе улучшения представлен на рис. 5.9, а результаты расчета этой модели представлены на рис. 5.10

Рис.5.9. Исходный план для расчета оптимальной ГППЗ по критерию «Максимум выпуска в стоимостном выражении» на пятом этапе улучшения

Рис.5.10. Результаты расчета оптимальной ГППЗ по критерию «Максимум выпуска в стоимостном выражении» на пятом этапе улучшения

Итоговым пунктом данной главы будет окончательный расчет трудоемкости выполнения ГППЗ, а также определение коэффициентов загрузки установленного оборудования (табл. 15).

Таблица 15

Трудоемкость выполнения ГППЗ и загрузка установленного

оборудования

| Номер цеха | Номер группы оборудования | Плановый простой оборудования в ремонте Рпрsl, % | Количество установленного оборудования, Qsl,шт. | Трудоемкость ГППЗ, Tsl, ч/год. | Эффективный фонд времени единицы оборудования Ф’эфф sl, ч/год | Расчетное количество оборудования в соответствии с выбранной ЭММ, Q’sl, шт. | Эффективный фонд времени расчетного оборудования Фэфф sl, ч/год | Количество дополнительно установленного (+), проданного (-) оборудования ΔQsl, шт. | Коэффициент загрузки оборудования, αsl |

| 4 710,80 | -3 | 0,66 | |||||||

| 7 525,90 | -3 | 0,70 | |||||||

| 21 987,10 | 0,88 | ||||||||

| 18 083,90 | -1 | 0,85 | |||||||

| 21 071,10 | 0,98 | ||||||||

| 28 825,90 | 0,90 | ||||||||

| 12 480,30 | -3 | 0,88 | |||||||

| 17 704,80 | -2 | 0,99 |

6. Распределение ГППЗ по кварталам и месяцам

Следующим этапом оперативного планирования является распределение годовой производственной программы по кварталам, в первую очередь, а также по месяцам. Распределение по кварталам и месяцам проводится с целью равномерной работы производства, наиболее полного использования оборудования и ресурсов, соблюдения сроков выполнения заказов, сокращения себестоимости продукции за счет уменьшения длительности производственного цикла и объема незавершенного производства и повышения серийности.

Производственная программа для выпускающих цехов соответствует производственной программе предприятия с учетом выпуска продукции за предыдущий период и состояния складов готовой продукции. Далее формируются программы для других производственных подразделений, происходит увязка программы с ограничениями на ресурсы, строятся скоординированные календарные планы для цехов основного производства и обеспечивающих служб. При этом необходимо соблюдать определенные внешние и внутренние требования.

1. Внешние — это выполнение ГППЗ по номенклатуре и объёмам выпуска продукции, соблюдение сроков выпуска продукции по кварталам и месяцам в соответствии с договорными обязательствами, обеспечение заданного ассортимента и необходимой комплектности выпускаемой продукции, приоритет отдельных потребителей, учёт сроков и количества поставки материалов и покупных комплектующих изделий.

2. Внутренние (заводские):

· обеспечение равномерной загрузки оборудования и использования ресурсов по плановым периодам;

· достижение равномерных или равномерно увеличивающихся объёмов выпуска продукции и роста производительности труда по плановым периодам;

· повышение серийности выпуска одноименных и конструктивно однородных изделий, обеспечение непрерывности их концентрированного выпуска в течение смежных плановых периодов;

· достижение равномерного или равномерно увеличивающегося выпуска массовой и серийной продукции, непрерывности изготовления изделий;

· учёт сроков завершения подготовки производства новых изделий и др.

Естественно, производственная программа каждого планового периода может быть выполнена лишь в рамках имеющихся фондов времени оборудования, трудовых и других ресурсов.

При распределении ГППЗ стремятся в основном к стабильности хода производства, то есть к равномерному по плановым периодам выпуску продукции, получению прибыли, расходу заработной платы, использованию рабочей силы, к равномерной загрузке оборудования и т. д.

В настоящем курсовом проекте будем распределять ГППЗ по планово-учетным периодам пропорционально числу рабочих дней в планово-учетных периодах (кварталах, месяцах) в планируемом году. Тогда число изделий, выпускаемых в k-м месяце (квартале) вычисляется по формуле (6.1).

, (6.1)

, (6.1)

где m =  – индекс наименования изделия;

– индекс наименования изделия;

М – общее число наименований изделий;

k =  – индекс планово-учетного периода (здесь квартала, месяца);

– индекс планово-учетного периода (здесь квартала, месяца);

K – общее число планово-учетных периодов в году (4 квартала, 12 месяцев);

Nm – количество изделий m-го наименования, планируемых к выпуску за год, шт.;

Др k и Др – число рабочих дней соответственно в k-м планово-учетном периоде (квартале, месяце) и в планируемом году – берется по производственному (рабочему) календарю планируемого года.

Распределение ГППЗ по кварталам и месяцам приведено в табл. 16.

Таблица 16

Распределение производственной программы завода на 2011 г.

по кварталам и месяцам

| Номер изделия | Количество изделий, выпускаемых за год Nm, шт. | 1 квартал | Январь | Февраль | Март | 2 квартал | Апрель | Май | Июнь | 3 квартал | Июль | Август | Сентябрь | 4 квартал | Октябрь | Ноябрь | Декабрь |

| число рабочих дней Дрk, раб. дн. | |||||||||||||||||

| количество изделий Nmk, шт. | |||||||||||||||||

| 1 000 | |||||||||||||||||

| 3 243 | |||||||||||||||||

7. Расчет календарно-плановых нормативов

Оперативно-календарное планирование и оперативное управление основным производством базируется на системе календарно-плановых нормативах.

Календарно-плановые нормативы (далее – КПН) – это совокупность норм и нормативов по наиболее эффективной организации производственного процесса во времени и пространстве на основе рациональных принципов его организации.

КПН являются исходной базой для составления взаимосвязанных календарных планов, направленных на обеспечение согласованной работы, рабочих мест, участков и цехов по изготовлению выпускаемой продукции и эффективное использование основных фондов, трудовых, материальных и финансовых ресурсов. Они предопределяют экономически целесообразный порядок движения заготовок, деталей и сборочных единиц во времени и пространстве по операциям технологического процесса обработки и сборки, что способствует достижению ритмичности производства и равномерности выпуска продукции, повышению многих технико-экономических показателей деятельности предприятия.

КПН непосредственно влияют на затраты времени на изготовление изделий, и, следовательно, на производительность труда, количество выпускаемой продукции, ели оно не ограничено, себестоимость единицы продукции (за счет уменьшения заработной платы и сокращения условно-постоянных косвенных расходов, приходящихся на единицу продукции). От них зависит размер незавершенного производства и скорость оборачиваемости оборотных средств.

Для расчета календарно-плановых нормативов необходимы:

· годовая производственная программа выпуска изделий и запасных частей с разбивкой по кварталам (месяцам);

· технологические процессы на обработку деталей, сборки сборочных единиц и изделий с указанием в них технологических маршрутов по операциям и цехам, норм времени и расценок, материальных нормативов, лимитов на зарплату, рабочую силу и расходование материальных ресурсов;

· сведения о наличии оборудования и площадей по цехам и режимах их работы (сменности).

Нормы времени служат первичным календарно-плановым нормативом. Под нормой времени понимаются научно обоснованные затраты необходимого рабочего времени на выполнение работ в определенных производственных условиях. Различают нормы штучного и штучно-калькуляционного времени, а также на партию деталей.

В оперативном планировании могут применяться различные виды норм времени:

· в единичном производстве – штучно-калькуляционное время;

· в серийном – время на обработку партии деталей;

· в массовом – штучное время.

Для расчета календарно-плановых нормативов могут применяться статистические, аналитические и экономико-математические (моделирование) методы.

1. Статистические методы используют, например, при определении норм межоперационного времени, времени выполнения контрольных операций и процентов выполнения норм времени рабочими для расчета длительности производственных циклов, зависимости норм времени обработки от размера партии деталей, а также размера страховых опережений и заделов.

2. Аналитическими методами рассчитывают размеры, ритмы, длительность производственных циклов и опережения запуска-выпуска партий деталей, оборотные заделы.

3. Экономико-математические методы можно использовать при определении, например, размеров (ритмов) запуска-выпуска партий, частных ритмов одной штуки на многопредметных поточных линиях и др.

Состав календарно-плановых нормативов, их размерность, точность зависят от типа производства: чем выше серийность и массовость производства, тем меньше должна быть их временная размерность (от недели и суток в единичном производстве до суток и часа в массовом производстве). Степень точности календарно-плановых нормативов в массовом производстве должна быть выше, чем в серийном и единичном производстве.

Наиболее полно календарно-плановые нормативы представлены в серийном производстве.

К календарно-плановым нормативам относятся:

· размер серии (партии) изделий;

· периодичность (ритм) запуска-выпуска серий (партий) изделий;

· средний ритм (такт) запуска-выпуска сборочной единицы, детали;

· темп запуска-выпуска изделий, сборочных единиц, деталей;

· размер партии деталей, сборочных единиц;

· периодичность (ритм) запуска-выпуска партии деталей и сборочных единиц;

· длительность производственного цикла изготовления изделия (партии изделий);

· длительность производственного цикла изготовления партии деталей и сборочных единиц;

· опережение запуска-выпуска партий деталей и сборочных единиц;

· размер транспортной (передаточной) партии деталей и сборочных единиц;

· заделы (цеховые и межцеховые).

7.1. Расчет размеров и ритмов партий деталей

Размер партии деталей является объемно-плановым нормативом. Под партией деталей на предприятиях понимается количество одинаковых деталей, обрабатываемых на взаимосвязанных рабочих местах с однократной затратой подготовительно-заключительного времени.

Размер оптимальной партии запуска-выпуска деталей определяется в основном соотношением издержек предприятия на хранение обрабатываемых заготовок и наладку технологического оборудования. Нормативная величина партии деталей рассчитывается по формуле

Размер партии деталей является основным календарно-плановым нормативом в серийном производстве. Ее величина предопределяет все остальные оперативно-производственные и планово-экономические показатели предприятия, в частности, периодичность или ритмичность производства, длительность производственного цикла, сроки поставки товаров и услуг на рынок и т.д.

В курсовом проекте рассматривается случай, когда на предприятии выпускается несколько наименований изделий с большим числом унифицированных деталей и сборочных единиц. В этом случае определяют единый оптимальный ритм партий деталей Rопт, который в большей степени способствует достижению равномерного выпуска продукции и равномерной работы, улучшению результатов деятельности предприятия. Тогда размер партии деталей определяется по формуле (7.1).

, (7.1)

, (7.1)

где nil – размер партии деталей i-го наименования в l-м цехе, шт.;

Ril – ритм запуска (выпуска) партий деталей (средний расчетный отрезок времени между запуском (выпуском) смежных партий деталей) i-го наименования в l-м цехе, раб. дн.;

Nднi – среднедневная потребность детали i-го наименования на сборке изделий, шт/раб. дн.

При этом среднедневная потребность рассчитывается по формуле (7.2).

, (7.2)

, (7.2)

где Kim – применяемость детали i-го наименования в m-м изделии, шт/изд.;

Др – число рабочих дней в плановом периоде (год, квартал, месяц и т.д.), раб.дн.

Настоящая величина определяется на основе потребности деталей на год с учетом устойчивости номенклатуры и количества выпускаемых изделий.

На машиностроительных предприятиях действуют стандартные значения периодичности, или ритма выпуска деталей, соответствующие нормальному ряду чисел. В оперативном планировании принято выражать периодичность в соответствующих долях месяца: 12М, ЗМ, М, М/3, М/6, М/30 или в днях: 360, 90, 30, 10, 5, 1. Соответственно, расчетное значение ритма корректируется с учетом кратности среднему числу рабочих дней в месяце.

В рассматриваемом курсовом проекте расчет ритма не производится; он принимает равным 5. Нередко в практической деятельности предприятия размеры и ритмы партий деталей не рассчитываются, а принимаются фактически сложившимися или устанавливаются работниками производственно-диспетчерских служб и мастерами участков с учетом их опыта.

Расчет среднедневной потребности для первой детали в первый цех приведен ниже:

Аналогичные расчеты производятся для остальных деталей.

Тогда рассчитаем размеры партий соответствующих деталей. Расчет размера партии третей детали в первом цехе приведен ниже:

Размеры партий остальных деталей рассчитываются аналогично.

7.2. Расчет длительности производственного цикла обработки партий деталей

Производственный цикл является одним из важных календарно-плановых нормативов как оперативного, так и стратегического планирования внутрихозяйственной деятельности предприятия. Продолжительность производственного цикла определяется множеством взаимосвязанных организационно-технических, планово-экономических, социально-трудовых и других характеристик конкретного предприятия как сложной системы в рыночном механизме хозяйствования.

Производственный цикл представляет собой интервал календарного времени от начала до окончания производственного процесса изготовления деталей или выполнения работ и услуг. Он включает рабочий период выполнения заготовительных, обрабатывающих и сборочных процессов, а также контрольных, транспортных и складских операций. Длительность любого сложного производственного цикла слагается из отдельных простых или частичных циклов, включающих время выполнения рабочих процессов и регламентированных перерывов.

Производственный цикл изготовления детали включает операционный цикл Топпо одному или нескольким цехам в зависимости от технологического маршрута, время транспортных Ттр и контрольных Тконтопераций, длительность естественных процессов Тест, а также время перерывов Тпер.

При определении длительности многооперационного цикла необходимо учитывать степень одновременности (параллельности) обработки изделий на разных операциях технологического процесса, которая зависит от метода сочетания во времени выполнения операций, входящих в данный процесс.

Время транспортных и контрольных операцийможет быть перекрыто временем перерывов, в частности, перерывов ожидания. Поэтому в величину производственного цикла они не всегда вводятся.

Время транспортных операций учитывается в составе производственного цикла только при необходимости выполнения сложных погрузочно-разгрузочных работ. Последние имеют место, например, на заводах тяжелого машиностроения при межцеховой передаче крупных деталей железнодорожным транспортом.

Время контрольных операций выделяется в виде особого слагаемого лишь тогда, когда эти операции требуют значительной затраты времени, например, на стендовые испытания деталей под рабочей нагрузкой.

Длительность естественных процессовучитывается в размере, отвечающем минимально необходимому времени их осуществления (в заводской практике величина этого коэффициента часто находится в пределах 0,6≈0,75).

Длительность межоперационных перерывов может быть рассчитана как произведение числа этих перерывов на среднюю длительность одного межоперационного перерыва.

В процессе оперативного планирования производства на предприятиях длительность производственного цикла измеряется в календарных днях. Перевод минут в часы и рабочие дни не вызывает затруднений: их общее число делится на количество рабочих минут в сутки. При двухсменной работе оно будет равно 960 мин.

Таким образом, длительность производственного цикла обработки партии деталей определяется по следующей формуле (7.3).

, (7.3)

, (7.3)

где d — коэффициент параллельности, учитывающий одновременное выполнение операций;

Ксм — число рабочих смен в сутки;

Тсм — продолжительность смены, ч;

Jil — количество операций обработки деталей i-го наименования в l-м цехе;

qij — число рабочих мест, на которых одновременно обрабатывается партия i-х деталей на j-й операции;

tмо - межоперационное время, раб. дн;

tеcil — длительность естественных процессов, раб. дн;

tшкij — норма штучно-калькуляционного времени обработки i-й детали на j-й операции, ч/шт.;

gjl–– коэффициент выполнения норм времени на s-й группе оборудования в l-м цехе.

Отметим, что округление величины Tцil производится следующим образом: если расчетное значение Tцil имеет после запятой менее двух десятых, то округление производится до ближайшего меньшего целого числа; если равно или больше двух десятых – то до ближайшего большего целого числа.

Значение d колеблется от 0,3 до 1,0 и зависит от степени параллельности (совмещения) выполнения основных операций при обработке партии деталей. В курсовом проекте первоначально предусмотрен последовательный вид движения партий деталей по операциям, т.е. взять d = 1. Длительность естественных процессов не будет учитываться tеc il= 0, а число рабочих мест будет изначально взято за единицу qij = 1. Когда будет получаться большая величина Tцil, например больше 10 раб. дн., будем увеличивать количество рабочих мест qij > 1, т.е. обрабатывать партию деталей по всем или отдельным операциям одновременно на нескольких рабочих местах.

Таким образом, для расчета длительности производственного цикла необходимо знать значение  , которые вычисляется по формуле (7.4).

, которые вычисляется по формуле (7.4).

(7.4)

(7.4)

Приведем для примера расчет данного показателя для второй детали в первом цехе:

Тогда суммарное время, необходимое для обработки детали в первом цехе:

Длительность обработки партии деталей для восьмой детали в первом цехе будет рассчитываться:

Межоперационное время выбрано в размере 2 ч.

Аналогично рассчитываются длительности производственных циклов остальных деталей. Результаты приведены в табл. 17.

Важным этапом является анализ результатов расчета длительности цикла и поиск путей его сокращения. Могут быть проведены следующие мероприятия (в порядке их целесообразности):

- сокращения межоперационного времени (tмо) и организации параллельной обработки партии деталей по операциям (d <1) путем совершенствования оперативно-календарного планирования на участке;

- повышения производительности труда на операциях (повышения g) за счет привлечения более квалифицированных рабочих;

- параллельной обработки партии деталей на нескольких рабочих местах (q>1), уменьшения размера партии деталей (n), но при этом увеличиваются затраты на подготовительно-заключительные работы;

- введения сверхурочных работ (Тсм>8) и повышения сменности работы (введения дополнительной смены, работы в выходные дни), но при этом увеличиваются затраты на заработную плату вследствие повышенной оплаты сверхурочных работ;

- сокращения норм штучно-калькуляционного времени за счет изменения технологии обработки деталей (применение более высокопроизводительных, но, как правило, и более дорогих) оборудования, инструмента, режимов резанья, методов получения заготовок и т.д., но при этом также увеличиваются затраты.

Таблица 17

|

из

5.00

|

Обсуждение в статье: Результаты расчета ГППЗ по разным критериям |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы