|

Главная |

ПОДГОТОВКА ЗЕРНА К ПОМОЛУ

|

из

5.00

|

ПРОДУКТЫ МУКОМОЛЬНОГО ПРОИ3ВОДСТВА

Основным сырьем для производства муки являются зерно пшенице и ржи: около 80 % муки вырабатывают из пшеницы и около % - из ржи. Зерно таких культур, как ячмень, рис, овес, гречиха, кукуруза и др., также может быть переработано в муку, но ее количество в общем балансе незначительно.

При помоле пшеницы получают следующую продукцию:

При помолах ржи перечень получаемых продуктов значительно меньший:

Обойная мука представляет собой практически полностью размолотое до заданной крупности зерно. Сортовая мука состоит в основном из измельченного до определенной крупности эндосперма с некоторым включением оболочек. Чем ниже сорт муки тем больше в ней оболочечных частиц. Основная часть оболочек отделяется от муки в виде отрубей. Пшеничную и ржаную обойную, а также ржаную сортовую муку используют только для производства хлеба; пшеничную сортовую муку - для производства макаронных и кондитepcкиx изделий. При сортовых помолах пшеницы может быть получена манная крупа.

КРАТКИЕ СВЕДЕНИЯ О ЗЕРНЕ КАК ОБЪЕКТЕ ПЕРЕРАБОТКИ В МУКУ

Зерно, предназначенное для производства муки, оценивают по влажности, засоренности, свежести, мукомольным и хлебопекарным свойствам. Под мукомольными свойствами зерна понимают количество и качество муки, полученной при его размоле, т. е. они характеризуют, насколько полно могут быть разделены эндосперм и оболочки.

Мукомольные свойства зерна можно определить путем опытной переработки его на предприятии или на лабораторной мельничной установке. Однако есть косвенные показатели (тип зерна, натура, стекловидность, крупность, зольность и т. д.), по которым можно судить об этих свойствах. Чем выше натура, крупность и стекловидность зерна, тем лучше его мукомольные свойства.

Один из важнейших показателей качества муки - зольность, косвенно свидетельствующая о содержании в ней оболочек. Выход и зольность муки зависят от содержания и зольности эндосперма. Обычно в зерне пшеницы содержится 77 ... 85 % эндосперма (мучнистого ядра) зольностью 0,4 ... 0,5 %. Зольность оболочек (включая алейроновый слой) составляет 7,5 ... 9,5 %, поэтому даже небольшое их количество в муке значительно влияет на ее зольность.

Обычно зольность зерна изменяется от 1,6 до 2,0 %, и чем она ниже, тем лучше качество вырабатываемой муки.

Хлебопекарные свойства муки определяют по выходу и качеству хлеба. Для пшеничной муки они зависят от количества и качества клейковины, которые в партиях перерабатываемого зерна варьируют в широком диапазоне - от 18 до 28 % и более качеством I ... II группы. Поэтому на мельницах составляют помольные партии зерна с заданной характеристикой клейковины.

Хлебопекарные свойства ржаной муки определяются состоянием углеводно-амилазного комплекса.

Свойства муки, предназначеной для макаронных изделий, должны обеспечить получение плотного, упругого, вязкого теста. Такое тесто получают из твердой пшеницы с большим количеством упругой клейковины с хорошей растяжимостью.

ПОДГОТОВКА ЗЕРНА К ПОМОЛУ

Основные этапы переработки зерна: подготовка зерна к размолу, размол зерна в муку, хранение и упаковка муки в тару.

Для получения кондиционной муки необходима тщательная подготовка зерна, которая включает следующие основные операции: формирование помольных партий, очистку зерна от примесей, очистку поверхности зерна сухим или влажным способами, гидротермическую обработку зерна.

Формирование помольных партий.Его проводят для поддержания стабильности технологического процесса переработки зерна в течение длительного времени и получения муки с заданными хлебопекарными свойствами. Смешивая разнокачественное зерно, например сильную и слабую пшеницу, зерно со слабой и крепкой клейковиной, с различной стекловидностью, зольностью и т. д., не только получают муку со стабильными свойствами, но и добиваются раци0HaльHoгo и эффективного использования сырья.

Формирование партий позволяет не только использовать для переработки зерно пониженного качества, из которого самостоятельно невозможно выработать кондиционную муку, но часто сопровождается эффектом смесительной ценности, приводящим к улучшению хлебопекарных свойств. Переработка высококачественного зерна без добавления партий пониженного качества приводит к нерациональному использованию сырья и получению муки со значительными колебаниями хлебопекарных свойств. Оптимальное соотношение отдельных компонентов в помольной партии устанавливают пробными лабораторными помолами смесей с различным соотношением компонентов и последующей оценкой их хлебопекарных свойств.

Формируют партии либо на элеваторах, либо непосредственно в подготовительных отделениях мукомольных заводов. На крупных предприятиях партии формируют достаточными для бесперебойной работы в течение не менее чем 10 сут. Для небольших предприятий продолжительность переработки составленной смеси может быть значительно больше.

Очистка зерна от примесей.Содержащиеся в зерновой массе примеси ухудшают качество вырабатываемой муки, могут быть причиной поломки рабочих органов. машин, поэтому при подготовке зерна к помолу необходимо удалить основное количество примесей, используя их отличия от зерна в физических свойствах.

Примеси от зерна могут отличаться: размерами (крупные и мелкие), одним размером - длиной (короткие и длинные), аэродинамическими свойствами (легкие), плотностью (минеральные), поведением в магнитном поле (металломагнитные), формой, состоянием поверхности и т. Д.

Выделяют крупные и мелкие примеси В машинах, рабочими органами которых являются сита или решета. Чаще всего применяют штампованные сита с круглыми или продолговатыми отверстиями. Определяющим размером частиц при сортировании зерна на ситах с круглыми отверстиями является их ширина, на ситах с продолговатыми отверстиями - толщина. Для отделения крупных и мелких примесейв основном используют ситовые или комбинированные воздушно-ситовые сепараторы (рис. 1.1).

Зерно по ситам движется за счет их колебаний (возвратно- поступательных или круговых поступательных) и наклона в сторону движeHия продукта, в результате чего происходит самосортирование более мелкие частицы опускаются в нижние слои и проходят через отверстия, образуя проходовую фракцию, или проход, а более крупHыe удаляются с сита, образуя сходовую фракцию, или сход.

Размер и форму отверстий сит выбирают в зависимости от размеров зерна основной культуры и примесеЙ.

Легкие пpuмecи выделяют в воздушных сепараторах потоком воздуха, движущегося со скоростью, достаточной для уноса легких примесей и недостаточной для уноса зерна.

1- приемный патрубок; 2 - верхнее сито; 3 - крышки ситового корпуса; 4 - патрубок аспирации ситового корпуса; 5 - лоток вывода сходовой фракции верхнего сита; 6 - подвижная стенка пневмосепарирующего канала; 7 - вертикальный пневмосепарирующий канал; 8 - вибропитатель с вибролотком; 9- лоток вывода фракции нижнего сита; 10- нижнее сито; 11- колебатель ситового корпуса; 12 - электродвигатель; ! - исходное зерно; II - очищенное зерно; II! - воздух на очистку

Короткие и длинные примеси выделяют на триерах, называемых при выделении коротких примесей куколеотборниками, длинныx - овсюгоотборниками. Рабочий орган цилиндрического триера - цилиндрический барабан, на внутренней поверхности которого выштампованы ячеи. В триерах-куколеоrборниках диаметр ячей меньше длины зерна, в овсюгоотборниках - больше. При работе триера короткие частицы целиком размещаются в ячеях и при вращении барабана поднимаются выше кромки приемного лотка, попадают в него и выводятся шнеком. Более длинные частицы либо не захватываются ячеями, либо, попадая в них одним концом, вываливаются из них раньше, не достигнув кромKи лотка, остаются на цилиндрической поверхности, постепенно продвигаются вдоль триера и выводятся из него.

Размер ячей триера зависит от размеров зерна, например, для выделения коротких примесей из пшеницы ячеи имеют размер 4 ... 5 мм, а длинных -8 .. .10 мм.

Наряду с цилиндрическими триерами широко применяют дисковые, рабочими органами которых являются ячеистые диски, расположенные на горизонтальном валу.

Минеральные примеси выделяют по их плотности, которая примерно в 2 раза больше, чем у зерна. Для их разделения используют несколько типов камнеотделителей, наиболее совершенный из них - вибропневматический .

Рабочий орган такого камнеотделителя - вибрирующая воздухопроницаемая дека, при определенных угле наклона которой, амплитуде, частоте и направленности колебаний при отсутствии воздушного потока обеспечивается движение смеси вверх в результате воздействия рабочей поверхности.

При подаче воздуха более легкое зерно отрьmается от опорной поверхности, переходит в псевдоожиженное состояние и стекает с деки вниз. Более тяжелые минеральные примеси не теряют связи с опорной поверхностью и продолжают перемещаться вверх.

Регулируют эффективность процесс а отделения примесей, изменяя угол наклона, амплитуду колебаний деки, скорость воздушного потока.

Для повышения эффективности .очистки зерна от примесей и разделения зерновой массы на фракции по плотности применяют новую машину - концентратор, принцип действия которого основан на просеивании зерна на плоском наклонном сите в восходящем потоке воздуха (рис. 1.4). В ситовом корпусе последовательно установлены два сита: первое с диаметром отверстий 2 мм предназначено для предварительного расслоения смеси и просеивания мелких примесей, второе - с диаметром отверстий 8 ... 9 мм. Зерно на ситах под влиянием вибраций и восходящего потока воздуха самосортируется, при этом вначале просеивается находящаяся в нижних слоях потока тяжелая фракция зерна и только потом - легкая. Низконатурные примеси (овсюг, частицы колосьев и т. д.) выделя-

ются сходом С последнего сита. В легкую фракцию попадает легковесное, щуплое, проросшее зерно.

Металломагнuтные примеси вьщепляются с помощью статических магнитов, реже - электромагнитов. Обязательно устанавливают магнитные сепараторы перед машинами ударно-истирающего действия (обоечные, щеточные машины), машинами для измельчения/ зерна, а также на контроле готовой продукции. В качестве примерная приведена схема сепаратора У1- БММ для контроля муки (РИ<71.5j. Мука, проходя около магнитных полюсов, освобождает магнитных примесей, которые притягиваются и удерживаются магнитами. Металломагнитные примеси из магнитных сепараторов удаляют периодически. Иногда применяют сепараторы с непрерывной очисткой магнитов.

Эффективность очистки зерна от примесей. Для получения высококачественной муки содержание примесей в зерне, поступающем на мукомольное предприятие, ограничивают. Кроме того, необходимо учитывать рекомендации по качеству зерна, которое должно быть достигнуто в результате очистки в подготовительном отделении мельницы (табл. 1.1).

1.1. Предельно допустимое содержание примесей в зерне, %, не более

| При поступлении на очистку | После очистки | |||

| Примесь | для | для | для | для |

| макаронных | хлебопекар- | макаронных | хлебопекар- | |

| помолов | ныхпомолов | помолов | ных помолов | |

| Сорная | 2,0 | 2,0 | 0,3 | 0,4 |

| Втом числе: | ||||

| куколь | 0,05 | 0,1 | ||

| вредная | 0,2 | 0,2 | 0,05 | 0,05 |

| в том числе: | ||||

| горчак, вязель | 0,04 | 0,04 | 0,04 | 0,04 |

| фузариозные зерна | 1,0 | 1,0 | 0,6 | 0,3 |

| Зерновая | ||||

| В том числе про росшие зерна |

Очистка поверхности зерна сухим и влажным способами. На поверхности зерен, особенно в бородке и бороздке, всегда имеются неудаленная в зерноочистительных машинах пыль и прилипшая грязь, от которых необходимо по возможности избавиться.

Сухим способом очищают зерно в основном в обоечных, реже - в щеточных машинах. В обоечных машинах зерно обрабатывают бичaми, которые подхватывают его и отбрасывают к рабочей поверхности, выполненной из стального листа, абразивного материала или специальной металлотканой сетки. Обоечные машины со стальной поверхностью «<мягкие» обоечные машины) воздействуют на зерно наиболее мягко; с абразивной поверхностью (наждачные) - наиболее интенсивно; обоечные машины с металлической сеткой по интенсивности воздействия занимают промежуточное положение.

Конструкции обоечных машин разнообразны, но их воздействие

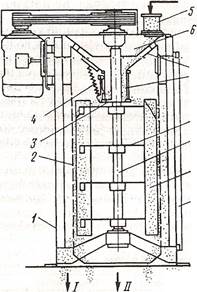

на зерно практически одинаково. В последнее время наиболее широко применяют обоечные машины с цилиндром из металичecкoй сетки, установленным горизонтально или вертикально. Принципиальная схема обоечной машины показана на рисунке 1.6. Зерно, попадая в пространство между бичевым ротором и стальной сеткой, подвергается интенсивному трению о сетку, бичи и другие зерна. Часть  отделившейся пыли, грязи про-

отделившейся пыли, грязи про-

ходит через сетку и выводится из машины. Очищенное зерно выводится из машины через выпускное отверстие в конце ситового цилиндра.

Интенсивность обработки поверхности зерна зависит от скорости вращения ротора, состояния поверхности и бичей, нагрузки на оборудование и т. д. Для обработки пшеницы рекомендуют окружную скорость бичей 11 ... 15 м/с; ржи - 15 .. .18 м/с. С увеличение скорости бичей возрастает интенсивность обработки, что приводит, однако, к дополнительному дроблению зерна. Повышение нагрузки, на оборот, снижает интенсивность очистки поверхности зерна и т. д. Повышению эффективности очистки поверхности зерна способствует его частичное шелушение с удалением части ПЛОДОВЫХ оболочек.

Для более мягкой очистки и частичного извлечения пыли и грязи ИЗ бороздки применяют щеточные машины, в которых зерно обрабатывается щетками вращающегося щеточного барабана и неподВИЖНЫМИ щетками щеточной деки.

| Рис. 1.6. Техиолоmческая схема вертикальной обоечиой машины РЗ-БМО-6: |

| 1- корпус; 2 - сетчатый ЦИЛИlщр; 3 - диск; 4 - пружина; 5 - приемный патрубок; 6загрузочная воронка; 7- нижний конус; 8питающее устройство; 9- розетка; 10- ротор; 11- бич; 12 - дверь; / - отходы (продукты щелушения); l/ - очищенное зерно; l// - поступление зерна |

Эффективность работы обоечных и щеточных машин оценивают по снижению зольности зерна, которое должно составлять 0,01 ... 0,03 %, а в наждачных обоечных машинах - 0,03 ... 0,05 %, при этом в последних допускается увеличение количества битых зерен до 2 %, в остальных машинах - до 1 %.

Влажным способомповерхность зерна очищают в моечных машинах и машинах мокрого шелушения.

Наиболее эффективна очистка зерна в моечных машинах. В них удаляется пыль и грязь не только с поверхности зерна, но и из бороздки, кроме того, вьщепляются минеральные и легкие примеси.

Моечная машина состоит из моечной ванны и отжимной колонки (рис. 1.7). В моечной ванне двумя шнеками создается поток воды по направлению к отжимной колонке. Скорость потока такова, что при прохождении зерна через моечную ванну оно не опускается на дно, а передается в отжимную колонку, где удаляется избыток воды'. Тяжелые примеси оседают на дно ванны и выводятся из нее двумя другими шнеками. Вертикальная отжимная колонка представляет собой цилиндрическое сито, внутри которого вращается ротор со специальными лопастями, перемещающими зерно вверх вдоль ситового цилиндра. Лишняя влага отделяется от зерна за счет возникающих центробежных сил и, пройдя через отверстия ситового цилиндра, стекает по его внешней стороне вниз. Зерно, достигнув верхнего уровня ситового цилиндра, через специальные отверстия выводится из машины.

Применение моечной машины дает хороший технологический эффект, однако большой расход питьевой воды - до 2 л на 1 кг зерна и необходимость строительства дорогостоящих очистных сооружений значительно ограничивают их использование при подготовке зерна.

Несколько менее эффективными, но требующими почти в 10 раз меньшего расхода воды, являются машины мокрого шелушения (рис. 1.8). Эти машины представляют собой, по сути, отжимную колонку с небольшой моечной ванной в ее нижней части.

J - приемнан воронка; 2 - задвижка; 3 - шаровое основание; 4 - ось; 5 - приемный ковш; 6 и 7 - верхние и нижние шнеки; 8инжекторнан труба; 9- вывод легких примесей; ]0- ситовой цилиндр; JJ - биче вой ротор; ! - исходное зерно; J] - легкие примеси; JJ! - вода; JV - воздух; V - минеральные примеси; V! - очишенное зерно

зерно попавшее вводу, практически тут же У/ подхватывается бичами и транспортируется в верхнюю часть колонки. При этом избыток воды отделяется.

зерно попавшее вводу, практически тут же У/ подхватывается бичами и транспортируется в верхнюю часть колонки. При этом избыток воды отделяется.

В отжимных колонках моечных машин, в машинах мокрого шелушения происходят не только очистка поверхности зерна за счет трения, но и частичное его шелушение.

Эффективность влажной обработки поверхности зерна оценивают по тем же показателям, что и машин сухой очистки. Снижение зольности зерна в результате обработки должно составлять 0,02 ... 0,05 % при увеличении количества битых зерен не более чем на 1 %. При влажном способе очистки возможна переработка головневого зерна.

Технология производства сортовой муки основана на избирательном измельчении эндосперма и оболочек зерна. Оболочки, обладая большим

сопротивлением измельчению, дробятся в меньшей степени, чем эндосперм, и чем больше разница их прочностных свойств, тем эффективнее последующее разделение. У сухого зерна различие в прочностных свойcтвax эндосперма и оболочек меньше, чем у влажного, поэтому перед размолом его необходимо увлажнять.

Увлажнение является основой так называемой гидротермической обработки зерна, т. е. обработки водой и теплом. Существует несколько способов обработки: холодное, горячее и скоростное кондиционирование. Наиболее распространено холодное кондициoниpoваниe как наиболее простое и достаточно эффективное.

Технологическая схема холодного кондиционирования приве.,. де на на рисунке 1.9. Она включает всего две операции: увлажнение зерна и его отволаживание (отлежку) в бункерах.

После увлажнения влага постепенно проникает в зерно. Вначале она сосредоточена в оболочках. Проникая в эндосперм, влага способствует его разупрочнению, образуя в нем закритические напряжения вследствие градиента влажности и неравномерного набухания биополимеров. Так как влажность наружных и внутренних слоев эндосперма различна, набухают они неравномерно, что вызывает напряженное состояние материала. Кроме того, крахмал и белки в клетках эндосперма каждого слоя набухают также неравномерно. В результате при достижении критических значений напряжений в эндосперме начинается образование микротрещин. Трещины являются капиллярами, по которым влага проникает внутрь зерновки с расклинивающим эффектом. Таким образом, происходят предразрушение и разупрочнение эндосперма. Для завершения этого процесса требуется время - от нескольких часов до суток и более.

По- иному изменяются свойства оболочек. С повышением влажHocTи они пластифицируются, снижается их хрупкость. Это ПРО}1Сходит вследствие набухания полисахаридов - гемицеллюлоз, клетчатки и лигнина.

Таким образом, холодное кондиционирование способствует усилению дифференциации структурно- мехаHичecкиx свойств оболочек и эндосперма, что облегчает про ведение сортового помола и снижает дробимость оболочек.

Параметры холодного кондиционирования - влажность зерна после увлажнения и продолжительность отволаживаНИЯ.Холодноекондиционирование наиболее эффективно при пере работке зерна с влажностью до 13 %. После проведения гидротермической обработки влажHocTь зерна возрастает до 14,0 ... 16,5 % в зависимости от его типа и стекловидности. Повышение исходной влажности приводит к уменьшению увлажнения зерна в процессе кондиционирования и соответствующему снижению Оптимальная влажность зерна после кондиционирования oТlibeделяется его структурно-механическими свойствами. Чем вьtше стекловидность, тем больше требуется увлажнение зерна, поэтому зерно по стекловидности делят на три группы - до 40 %, от 40 до 60 и более 60 %.

При переработке партий зерна со стекловидностью менее 40 % или более 60 % его конечную влажность соответственно снижают или увеличивают от указанного значения на 0,5 % при одновременном сокращении или увеличении длительности отволаживания примерно в 1,5 раза.

На длительность отволаживания зерна влияет его исходная влажность. Чем суше зерно, тем больше требуется воды для увлажнения и тем продолжительнее период отволаживания. Для зерна с влажностью менее 12 % увлажнение и отволаживание зерна рекомендуют проводить в два этапа, при этом количество добавляемой воды и длительность отволаживания на первом и втором этапах соотносятся как 3 : 1. Двухэтапное увлажнение и отволаживание зерна при меняют в первую очередь при переработке высокостекловидногозерна.

Непосредственно перед измельчением зерно дополнительно увлажняют на 0,3 ... 0,5 % с доведением его влажности до рекомендуемой правилами. Продолжительность отволаживания на заключительном этапе кондиционирования 20 ... 30 мин. За столь небольшое время влага не успевает проникнуть в эндосперм, остается в оболочKax, что способствует еще большей их пластификации.

| I - исходное зерно; II - вода; lIIобработанное зерно; lV - отходы (мокрые продукты шелушения); Vотработанная вода; Vl- вода дЛя очистки поверхности сит |

Увлажняют зерно в моечных машинах, машинах мокрого шелу- . шения и в специальных увлажнительных аппаратах. Последние представляют собой разновидности винтовых конвейеров - шнеков, в которых зерно перемешивается с водой и транспортируется к выходу. В некоторые аппараты вода подается в распыленном состоянии, что способствует более равномерному увлажнению зерна; применение высокооборотных шнеков позволяет вводить в зерно до 5 % влаги.

Помимо холодного кондиционирования известен способ обработки паром - скоростное кондиционирование. Этот способ поЗВОflIяет оказывать более интенсивное воздействие на зерно, а в отдел'ьных случаях и улучшать хлебопекарные свойства вырабатываемой муки. Скоростное кондиционирование приводит к сокращению продолжительности обработки зерна, а следовательно, и емкости бункеров для отволаживания, однако в связи с большей сложностью и необходимостью автоматизации аппаратов на практике его применяют редко и в данном разделе не рассматривают.

Кондиционирование зерна при подготовке его к помолу приводит К повышению выхода и качества сортовой муки. Без кондиционирования муку высшего сорта получить практически невозможно.

При проведении обойных помолов гидротермическая обработка зерна не требуется, поскольку измельчаются все части зерна, в том числе и оболочки.

Схема подготовки зерна к помолу. Технологическая схема подготовки зерна пшеницы к сортовому помолу включает все рассмотренные выше операции (рис. 1.10).

Рис. 1.10. Технологическая схема подготовки зерна к помолу:

1- бункераlUlЯ неочищенного зерна; 2 - дозатор; 3 - смс;ситель; 4 - автоматические весы; 5подогреватель зерна; 6 - воздушно-ситовой сепаратор; 7- магнитный сепаратор; 8 - камнеотделительная машина; 9 - триер-куколеотборник; 10 - триер-овсюгоотборник; 11- обоечная машина; 12 - аспиратор; 1 3 - увлажнительная машина; 14 - бункера lUIЯ отволаживания; 15энтолейтор; 16- бункерlUlЯ отволаживаНИЯ(Jерна перед 1 др. с.; 1 - исходное зерно; II - подготовленное зерно, направляемое В размольное отделение мельницы (на 1 др. с.)

Бункера для неочищенного зерна должны иметь вместимость, достаточную для непрерывной работы предприятия в теченее 30 ... 50 ч. Они необходимы для формирования помольных партий и стабильной работы мельницы. При работе в зимнее время зерно обрабатывают в специальных аппаратах-подогревателях, где прогревают его до температуры, близкой к комнатной. Для учета количества зерна, подаваемого на переработку, устанавливают автоматические весы.

Подготовку зерна начинают с выделения основной массы примесей в воздушно-ситовых сепараторах, камне отделителях и триерах куколе и овсюгоотборниках.

Подготовку зерна начинают с выделения основной массы примесей в воздушно-ситовых сепараторах, камне отделителях и триерах куколе и овсюгоотборниках.

Следующий этап - очистка поверхности зерна. Одна из типовых схем предусматривает обработку поверхности зерна в обоечных машинах, после которой применяют какой -либо воздушный сепаратор для выделения свободных оболочек и пыли.

При влажном способе подготовки зерно обрабатывают в машинах мокрого шелушения, что одновременно является началом гидротермической обработки. Если достигнутое при этом увлажнение недостаточно, зерно дополнительно обрабатывают в увлажнительных машинах.

После увлажнения зерно направляют в бункера для отволаживания, причем схема предусматривает возможность направления всего зерна или его части на повторное увлажнение и отволаживание. Прошедшее необходимую гидротермическую обработку зерно обрабатывают в обоечных или щеточных машинах, легкие примеси удаляют в воздушных сепараторах. В последнее время для уничтожения скрытой зараженности зерна вредителями хлебных запасов используют машины ударного действия - энтолейторы.

Завершают процесс подготовки зерна к помолу дополнительное увлажнение и отволаживание непосредственно перед размолом.

| Рис. 1.11. Технологическая схема контроля отходов и кормовых зерноородук- тов: |

На предприятиях производительностью свышe 150 т/сут рекомендуют осуществлять подготовку зерна, включая гидротермическую обработку, двумя потоками. Раздельная подготовка зерна, отличающегося по типовому составу и стекловидности, позволяет применять оптимальные режимы кондиционирования, по завершении которого зерно смешивают и направляют на последующую переработку совместно.

| J - бурат; 2 - дуоаспиратор; 3-весы; 1очищенное зерно; IIкормовые зернопродукты; [II - отходы (относы); IV - отходы |

Широко применяют «сухой» способ подготовки зерна, включающий увлажнение зерна в машинах интенсивного шелушения. В этом случае в технологическую схему после камнеотделителя включают новую машину - концентратор. Выделенную на нем тяжелую фракцию, в которой сосредоточены короткие примеси, обрабатывают в триерах-куколеотборниках, а легкую подвергают интенсивной обработке в обоечных машинах.

Контроль зерновых отходов и побочных продуктов.Полученные отходы и побочные продукты могут содержать довольно большое количество полноценного зерна, которое должно быть выделено в процесс е контроля этих продуктов. Для этого применяют бураты и воздушные сепараторы (рис. 1.11).

Контролируют также сточные воды с моечных машин или машин мокрого шелушения. Из воды на специальных сепараторахфильтрах выделяют отходы, обезвоживают их в прессах и окончательно высушивают.

|

из

5.00

|

Обсуждение в статье: ПОДГОТОВКА ЗЕРНА К ПОМОЛУ |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы