|

Главная |

Потери тепла от наружного охлаждения и с физическим теплом шлаков

|

из

5.00

|

Наружная поверхность топки и газоходов, опускные и пароотводящие трубы экранов, коллекторы экранов, пароперегревателей и водяных экономайзеров, барабаны, трубопроводы, воздухопроводы и газопроводы при работе котельного агрегата всегда имеют температуру, болеевысокую, чем температура окружающей среды. За счет конвекции (и частично излучения) происходит отдача тепла этими поверхностями в окружающую среду.

Потери тепла от наружного охлаждения котельного агрегата зависят от размераи температуры его наружной поверхности, а также от температуры окружающего воздуха.

Количество тепла, теряемое в окружающую среду котельным агрегатом, пропорционально его тепловой мощности, т. е. полезно использованному теплу (  ).

).

Увеличение поверхности охлаждения очень сильно отстает от роста производительности котельного агрегата. Поэтому по абсолютной величине потери тепла в окружающую среду  котельных агрегатов малой производительности часто не намного меньше, чем у котлов большой мощности. Так как количество тепла, вносимое в котельный агрегат в час, примерно пропорционально его производительности, то потеря тепла от наружного охлаждения, выраженная в процентах от располагаемого тепла,

котельных агрегатов малой производительности часто не намного меньше, чем у котлов большой мощности. Так как количество тепла, вносимое в котельный агрегат в час, примерно пропорционально его производительности, то потеря тепла от наружного охлаждения, выраженная в процентах от располагаемого тепла,

будет тем больше, чем меньше производительность котла.

Потери тепла при работе котельного агрегата имеют место и за счет удаления из топки шлака, температура которого бывает достаточно высока. В пылеугольных топках с сухим шлакоудалением температура шлака достигает 600–700° C. В топках с жидким шлакоудалением температура шлака примерно на 100°С выше температуры начала жидкоплавкого состояния. Тепло шлака в котельном агрегате еще не используется.

Потеря с физическим теплом шлака

здесь  физическое тепло шлака, кДж/кг, которое подсчитывается по формуле:

физическое тепло шлака, кДж/кг, которое подсчитывается по формуле:

где  – температура шлака, °С;

– температура шлака, °С;

с3 – средняя теплоемкость золы от 0°С до температуры шлака, кДж/кг°С.

Классификация топочных устройств.

Определения.

В общем случае, под топкой подразумевается устройство, в котором происходит сжигание топлива. В любом топочном устройстве топливо претерпевает существенные изменения. В рабочей массе топлива происходят процессы, в результате которых образуются горючие соединения, обычно значительно отличающиеся от веществ, составляющих горючую часть исходного топлива.

Условия протекания, продолжительность и конечные результаты топочных процессов зависят не только от свойств топлива, но и от ряда химических и физических факторов. Например, полнота сгорания топлива обусловливается температурным режимом в топке, наличием необходимого количества воздуха, интенсивностью перемешивания летучих соединений с воздухом, скоростью подвода воздуха, временем пребывания горючего в топке и т.д..

Процесс сжигания топлива можно представить разделенным на ряд стадий. Для твердого топлива это следующие стадии: подогрев, испарение влаги, выход летучих веществ, горение летучих и горение коксового остатка. Жидкое топливо проходит лишь три стадии: подогрев, испарение и горение. Для газообразного топлива существует две стадии: подогрев и горение. Такая разбивка процесса горения условна, хотя эти стадии и протекают последовательно, они частично налагаются друг на друга.

| Рис. 6.1.1. |

G – вес частицы топлива

Рв – сила напора воздуха.

Все топки по аэродинамическому признаку (рис.6.1.1.) разделяются на четыре группы:

1 – при G >> Рв – топки с плотным слоем;

2 – при G ≈ Рв – топки с кипящим (псевдосжиженным) слоем;

3 – при G < Рв – камерные топки;

4 – при G << Рв – вихревые топки.

Указанные группы топок различаются расчетными характеристиками, к которым относятся:

- коэффициент избытка воздуха в топке,  ;

;

- потеря тепла от химической неполноты сгорания,

- потеря тепла от механической неполноты сгорания,

- доля золы топлива в уносе,

- сопротивление слоя топлива, Рсл;

- тепловое напряжение зеркала горения

- тепловое напряжение топочного объема

Слоевые топки.

Под слоевой топкой подразумевается колосниковая решетка, поддерживающая слой горящего топлива и топочное пространство. Работа слоевой топки складывается из трех стадий:

- загрузка топлива,

- шуровка слоя,

- выгрузка шлака.

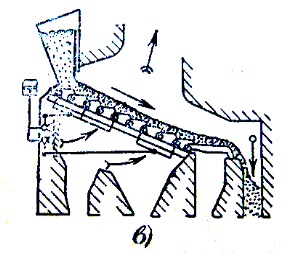

По степени механизации этих стадий топки делятся на: ручные, полумеханические и механические (рис. 6.2.1.).

Рис. 6.2.1. Классификация слоевых топок.

а) топка с неподвижным слоем топлива; б) топка с наклонной решеткой; в) топка с наклонно-переталкивающей решеткой; г) топка с шурующей планкой; д) топка с цепной решеткой; е) факельно-слоевая топка

Ручные слоевые топки (рис. 6.2.2.). Простейшими из всех слоевых топок являются топки с неподвижной горизонтальной решеткой. Колосниковая решетка поддерживает слой сжигаемого топлива и одновременно служит для равномерного распределения воздуха, поступающего в топку. Полотно колосниковой решетки состоит из чугунных колосников балочной или плиточной формы. Для усиления жесткости и улучшения отвода теплоты от колосников они снабжены ребрами. Колосники укладываются по ширине и длине топки рядами на специальные чугунные опорные балки, укрепленные в боковых стенах топки. Число рядов колосников по длине топки зависит от размеров топки и способа загрузки топлива. При ручной загрузке топлива длина колосниковой решетки больше 2–2,5 м не делается, так как трудно ее обслуживать. Балочные колосники на концах и в середине имеют утолщения; поэтому при их укладке между колосниками образуются зазоры, через которые воздух проходит в слой. В колосниках плиточной формы для прохода воздуха делают щелевые или круглые отверстия, расширяющиеся книзу. Это сделано для того, чтобы зола и кусочки шлака не застревали в них.

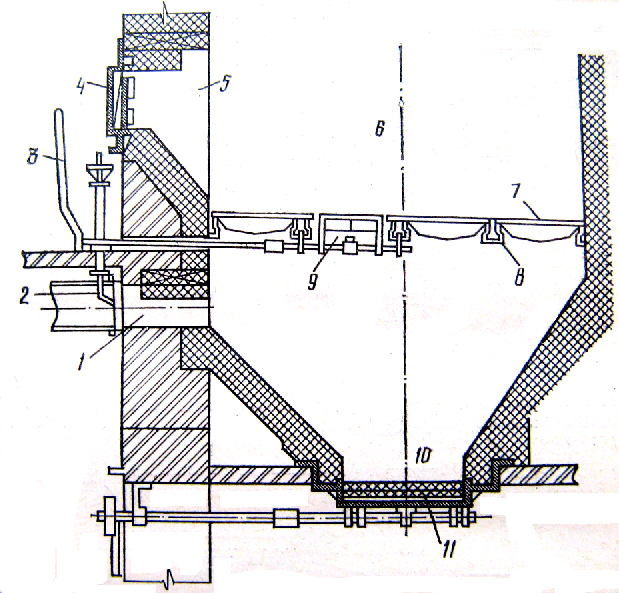

Рис. 6.2.2. Слоевая топка с ручной колосниковой решеткой.

1 – воздушный канал; 2 – заслонка; 3 – рукоятка; 4 – дверка; 5 – загрузочное отверстие; 6 – топочная камера; 7 – колосниковая решетка; 8 – подколосниковая балка; 9 – поворотный колосник; 10 – зольник; 11 – шлаковый затвор

При горении топлива в слое по высоте можно выделить три зоны: свежезагруженного топлива, горения кокса и шлаковой подушки. В первой (верхней) зоне – свежезагруженного топлива – происходят подогрев, подсушка и выделение летучих, состоящих из СО, СН4, Н2 и других углеводородов. Во второй зоне – горения кокса – происходят основные реакции горения углерода с образованием СО2 и СО, а также летучей серы с выделением SO2. В третьей зоне – шлаковой подушки – происходят выделение золы, образование шлаков и выжиг оставшихся кусочков топлива. В топках с неподвижным слоем шлак по мере прогорания слоя опускается вниз и скапливается на поверхности колосниковой решетки, образуя шлаковую подушку.

Полумеханические слоевые топки с забрасывателями. Совершенствование топочных устройств является одной из основных задач в области механизации трудоемких процессов в котельных установках малой мощности. В слоевых топках одной из самых трудоемких операций, подлежащих механизации, является подача топлива в топку. В котельных установках малой мощности получили распространение топки с подачей топлива на неподвижную колосниковую решетку с помощью ротационных забрасывателей. Наиболее эффективными являются топки, оборудованные пневмомеханическими ротационными забрасывателями и решеткой с поворотными колосниками (рис. 6.2.3.). Топка ПМЗ—РПК относится к факельнослоевым устройствам с неподвижной горизонтальной колосниковой решеткой, непрерывным забросом топлива на неподвижный горящий слой и периодическим удалением шлака. Мелкие частицы топлива относятся воздухом и сгорают в объеме топки. Количество вторичного воздуха, подводимого к забрасывателю, составляет около 15 % общего количества воздуха, необходимого для горения топлива. Давление вторичного воздуха до 800 Па. Топки ПМЗ – РПК рекомендуются для котельных установок с паропроизводительностью до 1,8 кг/с.

Рис. 6.2.3. Топка ПМЗ-РПК ЦКТИ с пневмомеханическим забрасывателем.

1 – шлаковый затвор; 2 – воздухоподводящий трубопровод; 3 – рукоятка; 4 – чугунный короб для подвода воздуха к соплу забрасывателя топлива; 5 – забрасыватель в цилиндрическом лотке; 6 – регулирующая плита; 7 – бункер для топлива; 8 – топочная камера; 9 – боковые сопла для топлива; 10 – гляделки; 11 – колосниковая решетка; 12 – вал для поворота колосников; 13 – шлаковый бункер

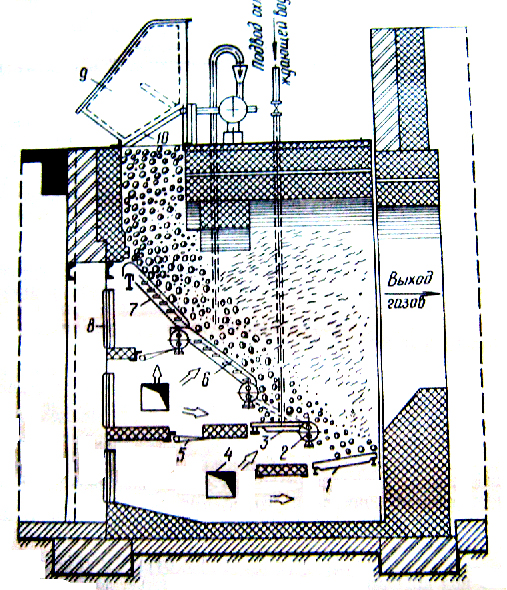

Механические слоевые топки с цепными решетками (рис. 6.2.4. – 6.2.7.). Характерной особенностью механических топок сцепными решетками являются непрерывное перемещение топлива вместе сколосниковой решеткой, представляющей собой транспортер, выполненный ввиде бесконечного полотна. Чешуйчатая цепная решетка ЧЦР выполнена из наклонно расположенных беспровальных колосников и имеет длину 5600 – 8000 мм, ширину 2330—4550 мм. По длине решетки процесс горения достаточно четко разделяется на следующие этапы: подготовка топлива (подсушка, выделение летучих); горение кокса и летучих; выжиг и удаление шлака. Учитывая, что для различных этапов горения требуется разное количество воздуха, принимают позонное дутье.

Слой топлива на решетке условно можно разделить на следующие характерные зоны: 1 – свежего топлива; 2–выхода и горения летучих; 3–горения кокса; 4 – восстановительных реакций; 5 – выжига шлака. Для различных зон горения топлива потребность в воздухе по длине колосниковой решетки неодинакова. Наименьшее количество воздуха требуется в начале и в конце решетки (т.е. там, где происходят воспламенение топлива и выжиг шлака). В средней части решетки, где происходит активное горение топлива, расход воздуха должен быть максимальным. Этим определяется целесообразность применения в цепных решетках позонного подвода воздуха.

Рис. 6.2.4. Топка с цепной решеткой прямого хода ВТИ-Комега-БЦР.

1 – цепи; 2 – зубчатое колесо-звездочка; 3 – предтопок; 4 – наклонная плоскость; 5 – скребковый питатель; 6 – колосниковое полотно; 7 – шлакосниматель; 8 – задний ролик; 9 – шлаковый бункер; 10 – зонные воздушные камеры

Рис. 6.2.5. Топка с цепной решеткой обратного хода ПМЗ-ЛЦР

Рис. 6.2.6. Шахтная топка для кускового торфа.

1 – горизонтальный нижний колосник; 2 – балка с водяным охлаждением; 3 – горизонтальный верхний колосник; 4 – подвод воздуха; 5 – шиберы для межзонных перегородок; 6 – нижний наклонный колосник; 7 – верхний наклонный колосник; 8 – шуровочная дверца; 9 – загрузочный бункер; 10 – самозакрывающийся загрузочный шибер

Рис. 6.2.7. Топка с шурующей планкой.

1 – корыто нижнего зажигания; 2 – шурующая планка; 3 – редуктор; 4 – звездочка; 5 – электродвигатель; 6 – труба для цепей-штанг; 7 – прижимной ролик; 8 – шарнирные цепи-штанги; 9 – топливный бункер; 10 – канал подвода вторичного воздуха; 11 – колосниковая решетка; 12 – панель; 13 – дожигательная решетка

|

из

5.00

|

Обсуждение в статье: Потери тепла от наружного охлаждения и с физическим теплом шлаков |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы