|

Главная |

Показатели качества воды

|

из

5.00

|

Важнейшими показателями воды, определяющими ее пригодность в цикле котельной, являются содержание взвешенных веществ; прозрачность; сухой остаток; жесткость; щелочность; окисляемость; концентрация водородных ионов; содержание коррозионно агрессивных газов.

1. Содержание взвешенных веществ (мг/кг) определяется фильтрование одного килограмма воды через бумажный фильтр и высушиванием его при температуре 105–1100С.

2. Прозрачность определяется высотой столба воды (см), через который четко виден крест или шрифт определенного размера.

3. Сухой остаток определяется упариванием одного литра профильтрованной воды и подсушиванием остатка при температуре 1050С (мг/кг).

4. Жесткость общая складывается из некарбонатной (сульфатной, хлоридной) – постоянной, и карбонатной – временной. Общая жесткость – суммарная концентрация ионов кальция и магния, выраженная в (мг-экв.)/кг.  . По величине общей жесткости природные воды подразделяются:

. По величине общей жесткости природные воды подразделяются:

| Малая | Средняя | Повышенная | Высокая | Очень высокая |

| Ж0 < 1,5 | 1,5–3 | 3–6 | 6–12 | >12 |

5. Щелочность – суммарная концентрация всех анионов слабых кислот и группы ОН.

6. Окисляемость – количество миллиграмм марганцевокислого калия или другого сильного окислителя, затраченных на окисление всех примесей в одном килограмме воды.

7. Концентрация водородных ионов (отрицательный логарифм концентрации Н) определяет реакцию воды: pН = 7 – реакция нейтральная; pН > 7 – реакция щелочная; pН < 7 – реакция кислая.

8. Содержание в воде коррозионно агрессивных газов О2, Н2S, СО2, NH4, мг/кг.

Примеси, загрязняющие воду подразделяются на грубодисперсные (более 0,2 мк), обуславливающие мутность воды – глина, песок и др.; коллоидно-дисперсные (0,001–0,2 мк); молекулярно-дисперсные – растворы.

Удаление отложений с поверхностей нагрева.

Различают следующие виды очистки котельных агрегатов и вспомогательного оборудования:

- предмонтажная на заводе-изготовителе или на монтажной площадке;

- предпусковая;

- периодически проводимая эксплуатационная очистка.

Очистка осуществляется либо механическим способом, либо промывкой раствором реагентов. Выбор отмывочного раствора зависит от состава отложений и от использованного конструкционного материала. Состав отложений определяют вырезкой труб. Преимущественное применение получила соляная кислота как наиболее дешевый, активный и быстродействующий реагент. Но при обработке соляной кислотой наблюдается коррозионное разрушение металла. В целях противокоррозионной защиты котельной стали к промывочному раствору добавляют различные ингибиторы – вещества, которые способны тормозить процесс разрушения металла, но не препятствуют растворению отложений (полиакриламид).

Обработка отложений моющим реагентом может происходить:

- без циркуляции, с заливом очищаемого контура моющим раствором (метод травления);

- с применением принудительной циркуляции промывающего реагента по замкнутому контуру.

Химическая очистка обычно состоит из ряда операций:

- предварительная скоростная промывка водой;

- предварительное щелочение (обезжиривание);

- обработка отложений основным моющим реагентом;

- удаление отработанного промывочного раствора;

- нейтрализация остатков реагента;

- пассивация поверхности металла для защиты от коррозии.

Обычно щелочение проводят однопроцентным раствором NaOH. Основной моющий реагент – 3–5% раствор HCl плюс ингибитор в количестве 0,1–0,5% от веса раствора. Эксплуатационные очистки проводятся, когда толщина отложений на вырезанных образцах достигает 1,0–1,5 мм в конвективных и 0,2–0,3 мм в радиационных (на огневой стороне) поверхностях нагрева.

Рис. 17.2. Схема кислотной промывки котла.

1 – резервуар соляной кислоты; 2 – резервуар щелочи; 3 – дозатор кислоты; 4 – дозатор щелочи; 5 – резервуар для приготовления раствора; 6 – насос; 7 – подогреватель; 8 – котел.

Водоподготовка.

На образование накипи и шлама в первую очередь влияет состав воды. На снижение накипе- и шламообразования и улучшения качества воды она должна быть подвергнута предварительной обработке. Обработка воды зависит от того, какой показатель качества мы хотим улучшить и может включать в себя четыре операции:

- осветление;

- умягчение;

- обессоливание;

- дегазация.

Осветление (уменьшение мутности) – удаление грубодисперсных и коллоиднодисперсных примесей. Осуществляется с помощью отстаивания и фильтрации.

Рис. 17.3. Схема отстойника.

1 – подвод воды; 2 – отвод воды; 3 – выпуск осадка.

Скорость оседания частиц в отстойниках составляет 10-2–10-3 м/c. Поэтому нужны очень маленькие скорости подъема воды, что требует огромных размеров отстойников.

Для эффективной фильтрации воды в механических фильтрах требуются очень малые скорости фильтрации, что тоже приводит к огромным размерам фильтров. Для того, чтобы отстаивание и фильтрацию можно было осуществлять на практике, необходимо применять коагуляцию. При коагуляции происходит укрупнение мелкодисперсных и коллоидных частиц, в результате чего увеличивается скорость их осаждения, а также способность задерживаться пористыми фильтрующими материалами. Коллоидные частицы, обладая отрицательным зарядом, взаимно отталкиваются, что препятствует их укрупнению. Для устранения этого препятствия в обрабатываемую воду добавляют искусственно созданные коллоидные частицы, имеющие положительный заряд. Взаимодействие тех и других частиц приводит к их взаимному притяжению, нейтрализации заряда и укрупнению частиц. В качестве коагулянта чаще всего используют сернокислый алюминий Al2(SO4)3 и железный купорос FeSO4.

Рис. 17.4. Схема коагуляционной установки без отстойника.

1 – сырая вода; 2 – насос; 3 – бак раствора коагулянта; 4 – бак раствора щелочи (NaOH); 5 – дозатор коагулянта; 6 – дозатор щелочи; 7 – смеситель-реактор; 8 – осветлительный фильтр; 9 – осветленная вода.

Введение коагулянта снижает щелочность воды, а в кислой среде хлопья растворяются и воду надо подщелачивать.

Рис. 17.5. Схема осветлителя.

1 – сырая вода; 2 – решетка; 3 – сборный желоб; 4 – возврат воды из шламоотделителя; 5 – подвод раствора коагулянта; 6 – подвод известкового молока; 7 – отвод обработанной воды; 8 – шламоприемные окна; 9 – коллектор осветленной воды; 10 – дырчатые перегородки для гашения вращательного движения; 11 – горизонтальные решетки для равномерного распределения воды по сечению осветлителя; 12 – шламоотделитель; 13 – грязевик; 14 – периодическая продувка грязевика; 15 – непрерывная продувка шламоотделителя.

Методом осаждения не удается получить достаточно полного умягчения воды. Поэтому применяется комбинированная схема: первая ступень – метод осаждения; вторая ступень – ионный обмен.

Обработка воды методами ионного обмена основана на способности некоторых не растворимых в воде веществ, называемых ионообменными материалами или ионитами, изменять ионный состав воды. Для этого обрабатываемая вода пропускается через фильтры, загруженные ионитами. Если происходит обмен катионов, процесс называется катионированием, если изменяется анионный состав, процесс называется анионирование.

Обработка воды методом ионного обмена принципиально отличается от обработки воды методом осаждения тем, что удаляемые из нее примеси не образуют осадка и тем, что такая обработка не требует непрерывного дозирования реагентов.

В зависимости от того, какой обменный катион содержится в поверхностном слое катионита, различают Na-катионирование, Н-катионирование, NH4-катионирование. Основными характеристиками катионирующего материала служат:

- величина обменной емкости, г-экв./м3;

- механическая и химическая стойкость;

- минимальный износ;

- отсутствие распада под действием высоких температур.

Наиболее распространенным катионитом являлся сульфоуголь (сульфированный уголь – некоторые марки бурых углей, обработанные серной кислотой). В последствии были созданы катиониты марок КУ1, КУ2 с более высокой обменной емкостью, но более дорогие. В последнее время создан катионит марки пьюролайт С-100.

Таблица 17.1. Некоторые характеристики катионитов.

| Показатели | Катиониты | |||

| Сульфоуголь | КУ1 | КУ2 | Пьюролайт С-100 | |

| Диаметр зерен, мм | 0,3–1,2 | 0,3–1,5 | 0,3–1,0 | – |

| Насыпной вес во влажном состоянии, т/м3 | 0,42 | 0,6 | 0,5 | – |

| Рабочая обменная емкость, г-экв./м3 | 300–360 | 300–350 | 800–1200 | 900–1050 |

| Температурная стойкость, 0С | – | |||

| Годовой износ материала, % | 10–15 | 2–5 | 2–5 | – |

При натрий-катионировании жесткой воды происходят следующие реакции:

,

,

,

,

где R – радикал катионита.

В результате происходит более или менее полная замена катионов Са и Mg в воде катионами Na, в следствие чего остаточная жесткость Na-катионированной воды снижается до 10 мг-экв./кг и ниже, щелочность и анионный состав не изменяются, а солесодержание несколько возрастает.

Основным недостатком Na-катионирования является превращение карбонатной жесткости воды в бикарбонат натрия, обуславливающий высокую натриевую щелочность котловой воды, так как в котле бикарбонат натрия превращается в карбонат и в гидроокись натрия.

,

,

.

.

После того, как рабочая обменная емкость полностью исчерпана, катионит истощается и теряет способность умягчать воду. Для восстановления рабочей обменной емкости катионита необходимо извлечь из него задержанные катионы Са и Mg, заменив их обменными катионами натрия. Процесс восстановления истощенной емкости катионита называется его регенерацией. Регенерация истощенного Nа-катионита достигается фильтрованием через его слой раствора поваренной соли NaCl. При этом происходят следующие реакции:

,

,

.

.

Поваренная соль применяется для регенерации вследствие ее доступности и потому, что получающиеся при этом хорошо растворимые  легко удаляются с регенерационным раствором и отмывочной водой. Регенерация воды может быть прямоточной и противоточной. Последняя более эффективна и экономична. Умягчение воды путем Na-катионирования применима для вод с малой карбонатной жесткостью.

легко удаляются с регенерационным раствором и отмывочной водой. Регенерация воды может быть прямоточной и противоточной. Последняя более эффективна и экономична. Умягчение воды путем Na-катионирования применима для вод с малой карбонатной жесткостью.

Для более глубокого умягчения воды применяется двухступеньчатое Na-катионирование. В этом случае в фильтрах первой ступени воды подвергается умягчению до остаточной жесткости 0,05–0,02 мг-экв./кг при обычных скоростях фильтрации (15–20 м/ч). В фильтрах второй ступени жесткость может быть снижена до 0,03–0,01 мг-экв./кг. При наличии Na-катионитовых фильтров второй ступени (барьерных) упрощается эксплуатация установки, так как фильтры первой ступени могут отключаться на регенерацию не по проскокам Са, Mg, требующим тщательного контроля жесткости воды, а по количеству пропущенной воды.

Рис. 17.6. Схема двухступенчатого Na-катионирования.

1 – Na-катионитовые фильтры первой ступени; 2 - Na-катионитовые фильтры второй ступени; 3 – исходная вода; 4 – умягченная вода.

Фильтроцикл Na-катионитового фильтра складывается из четырех операций:

- умягчение;

- взрыхление;

- регенерация;

- отмывка.

Рис. 17.7. Схема прямоточного Na-катионитового фильтра первой ступени.

1 – подвод обрабатываемой воды; 2 – верхнее распределительное устройство; 3 – катионит; 4 – люки; 5 – дренажное устройство; 6 – отвод умягченной воды; 7 – подвод воды на взрыхление.

При Н-катионировании обрабатываемой воды происходят следующие реакции:

,

,

.

.

В результате общая жесткость воды снижается до 10 мкг-экв./кг и ниже, а карбонатная жесткость удаляется полностью, в следствие чего происходит снижение солесодержания и устраняется щелочность воды. Так как в процессе Н-катионирования все катионы в воде замещаются катионами водорода, то присутствовавшие в растворе сульфаты, хлориды и нитраты преобразуются в свободные кислоты. Регенерация истощенного Н-катионита осуществляется 1,0–1,5% раствором серной кислоты. При этом происходят следующие реакции:

,

,

.

.

В виду того, что Н-катионированная вода является кислой и непригодной для питания котлов, Н-катионирование должно всегда сочетаться с Na-катионированием, что дает возможность нейтрализовать кислотность и снизить щелочность обработанной воды. Существуют раздельное и совместное Н-Na-катионирование. Раздельное подразделяется на параллельное и последовательное.

Рис. 17.8. Схемы параллельного (а) последовательного (б) Н-Na-катионирования.

1 – осветленная вода; 2 – Н-катионитовый фильтр; 3 – Na-катионитовый фильтр; 4 – выход углекислоты; 5 – декарбонизатор; 6 – вентилятор; 7 – промежуточный бак; 8 – насос; 9 – выход обработанной воды.

При совместном Н-Na-катионировании умягчение воды осуществляется в одном и том же фильтре, который для этого регенерируется в определенном соотношении сначала кислотой, а затем поваренной солью.

Ионообменное обессоливание. При катионировании уменьшается жесткость воды, но не снижается ее солесодержание. Для обессоливания умягченную Н-катионированную воду пропускают через анионитные фильтры, заряженные обменным анионом гидроксила ОН. При этом происходят следующие реакции:

;

;

;

;

.

.

Регенерация анионитных фильтров производится раствором щелочи  . Осуществление этого метода стало возможным после освоения химической промышленность синтетических смол – анионитов. Различают слабоосновные аниониты, которые поглощают кислотные остатки сильных кислот (

. Осуществление этого метода стало возможным после освоения химической промышленность синтетических смол – анионитов. Различают слабоосновные аниониты, которые поглощают кислотные остатки сильных кислот (  ) и сильноосновные аниониты, которые поглощают кислотные остатки и сильных и слабых кислот (

) и сильноосновные аниониты, которые поглощают кислотные остатки и сильных и слабых кислот (  ).

).

Анионирование осуществляется в анионитных фильтрах и фильтрах смешанного действия (ФСД).

Рис. 17.9. Схема фильтра смешанного действия (ФСД).

1 – иониты; 2 – бетон; 3 – распределительные устройства; 4 – подача исходной воды, раствора кислоты и отвод отмывочной воды; 5 – подвод раствора щелочи и отвод отработавшего раствора кислоты; 6 – выход обессоленной воды; 7 – выход отработавшего раствора щелочи, отмывочной воды и опорожнения фильтра; 8, 9 – подвод и отвод сжатого воздуха для перемешивания ионитов.

Рис. 17.10. Схема ионообменной обессоливающей установки.

1 – вход воды; 2 – выход воды; Н1, Н2 – Н-катионитные фильтры первой и второй ступеней; А1, А2 – анионитные фильтры первой и второй ступеней; Д – декарбонизатор; Б – бак; Н – насос; ФСД – фильтр смешанного действия.

В случае обработки конденсатов и слабоминерализованных вод применяется только ФСД.

Термическое обессоливание заключается в нагревании воды до кипения и последующей конденсацией получаемого при этом пара. Этот способ осуществляется в испарителях. Если вторичный пар не конденсируется, аппарат называется паропреобразователем. Испарители могут быть паровые и газовые. Испарители, как и котлы требуют для питания умягченной воды во избежание накипеобразования на поверхностях нагрева. Для получения пара высокого качества в испарителях путем продувки поддерживается определенное качество испаряемой воды, а также предусматриваются сепарационные устройства.

Рис. 17.11. Схема одноступенчатой испарительной установки.

1 – подвод первичного пара; 2 – греющая секция испарителя; 3 – корпус испарителя; 4 – отвод вторичного пара; 5 – конденсатор; 6 – конденсатоотводчики; 7 – сборник дистиллята; 8 – насос; 9 – питательная линия; 10 – регулятор уровня; 11 – линия продувки.

Термическое обессоливание добавочной воды применяется в тех случаях, когда химическое ионообменное обессоливание исходной природной воды по условиям ее качества является экономически нецелесообразным.

Помимо одноступенчатых испарителей применяют двух и многоступенчатые установки. С увеличением числа ступеней повышается количество дистиллята, получаемого из одного и того же количества первичного пара, однако, при этом увеличиваются тепловые потери и расход металла.

Рис. 17.12. Схема трехступенчатой испарительной установки.

1 – подвод греющего пара; 2, 3, 4 – испарители первой, второй и третьей ступеней; 5 – линия отвода вторичного пара; 6 – конденсатор вторичного пара третьей ступени; 7 – конденсатоотводчики; 8 – отвод конденсата; 9 – питательная линия; 10 – дренаж.

Внутрикотловая обработка (ВКО) воды применяется в тех котельных, где нет докотлового умягчения воды. Сущность ВКО состоит в том, что в питательную воду вводят щелочные реагенты, которые вступают во взаимодействие с солями накипеобразователями и обеспечивают их выпадение в виде шлама. Наиболее эффективным средством борьбы с накипеобразованием является тройная щелочная смесь, состоящая из каустической (NaOH), кальцинированной (Na2CO3) и тринатрийфосфата (Na3PO4).

Каустическая сода способствует осаждению магниевых солей некарбонатной жесткости, карбонатных накипеобразователей и поддерживает необходимую щелочность котловой воды.

Кальцинированная сода вызывает осаждения кальциевых солей некарбонатной жесткости.

Тринатрийфосфат осаждает кальциевые и магниевые соли накипеобразователей, создает условия для образования подвижности шлама, способствует образованию на поверхности металла фосфатной пленки, предохраняющей металл от коррозии.

Рис. 17.13. Схема внутрикотловой обработки воды.

1 – групповой дозатор; 2 – питательный насос; 3 – котел; 4 – продувка.

Магнитная обработка воды заключается в том, что поток воды, пересекая на своем пути магнитные силовые линии, расположенные перпендикулярно направлению движения воды, подвергается воздействию магнитного поля. При нагревании воды, прошедшей магнитную обработку, карбонат кальция выделяется из воды не в виде твердой накипи, а в виде мелкодисперсных частиц, являющихся центрами кристаллизации. Это приводит к тому, что накипеобразующие соли переходят в твердую фазу не на поверхности нагрева, а в объеме воды, превращаясь в частицы шлама и легко удаляются с продувкой.

Магнитной обработке должна подвергаться вода для котлов малой производительности и низкого давления, в тепловых сетях и сетях горячего водоснабжения, где применение более совершенных способов очистки воды экономически нецелесообразно. Для магнитной обработки воды применяются аппараты с электромагнитами и постоянными магнитами.

Рис. 17.14. Схема магнитной обработки воды.

1 – котел; 2 – аппарат для магнитной обработки воды; 3 – шламоотделитель; 4 – питательный бак; 5 – питательный насос; 6 – место забора шлама; 7 – сырая вода; 8 – конденсат; 9 – в шламоотстойник.

Удаление растворенных коррозионно агрессивных газов (в первую очередь кислорода) из питательной воды котлов, паропреобразователей, испарителей и подпиточной воды тепловых сетей осуществляется путем термической и химической деаэрации.

Термическая деаэрацияводы основана на основе распределения веществ между фазами:

,

,

где G – растворимость газов в воде;

– коэффициент растворимости, зависящий от температуры воды;

– коэффициент растворимости, зависящий от температуры воды;

Р – суммарное давление газа и водяных паров в пространстве над водой;

– парциальное давление водяных паров;

– парциальное давление водяных паров;

- парциальное давление газов.

- парциальное давление газов.

Как видно из уравнения, растворимость газов в воде равна нулю, когда  , что имеет место при кипении. Численное значение давления на эффект деаэрации практического влияния не оказывает. Термическую деаэрацию можно осуществлять при давлении как выше, так и ниже атмосферного, если температура воды равна температуре насыщения при данном давлении. Однако, процесс термической деаэрации зависит не только от температуры воды. Он зависит также от диффузии растворенных газов и от десорбции их. Для улучшения условий деаэрации необходимо максимально увеличить поверхность раздела фаз. Это достигается распыливанием, разбрызгиванием или сливание воды через мелкие отверстия и перегородки, что значительно увеличивает поверхность воды и облегчает удаление из нее газов.

, что имеет место при кипении. Численное значение давления на эффект деаэрации практического влияния не оказывает. Термическую деаэрацию можно осуществлять при давлении как выше, так и ниже атмосферного, если температура воды равна температуре насыщения при данном давлении. Однако, процесс термической деаэрации зависит не только от температуры воды. Он зависит также от диффузии растворенных газов и от десорбции их. Для улучшения условий деаэрации необходимо максимально увеличить поверхность раздела фаз. Это достигается распыливанием, разбрызгиванием или сливание воды через мелкие отверстия и перегородки, что значительно увеличивает поверхность воды и облегчает удаление из нее газов.

Увеличение поверхности может быть достигнуто также с помощью барботажа пара через слой воды.

Термические деаэраторы делятся на три типа:

- вакуумные ДСВ (деаэратор смешивающий вакуумный) до 0,03 МПа;

- атмосферные ДСА (деаэратор смешивающий атмосферный) 0,12 МПа;

- повышенного давления ДСП (деаэратор смешивающий повышенного давления) 0,6–0,8 МПа.

Все деаэраторы должны обеспечивать подогрев воды на 10–400. Конструкции деаэраторов должны обеспечивать:

- нагрев воды до температуры насыщения;

- тонкое разбрызгивание воды;

- достаточное время пребывания воды;

- хорошее удаление выделившихся газов.

Вакуумные деаэраторы применяются для деаэрации подпиточной воды тепловых сетей и сетей горячего водоснабжения, а также питательной воды котлов низкого давления и малой мощности.

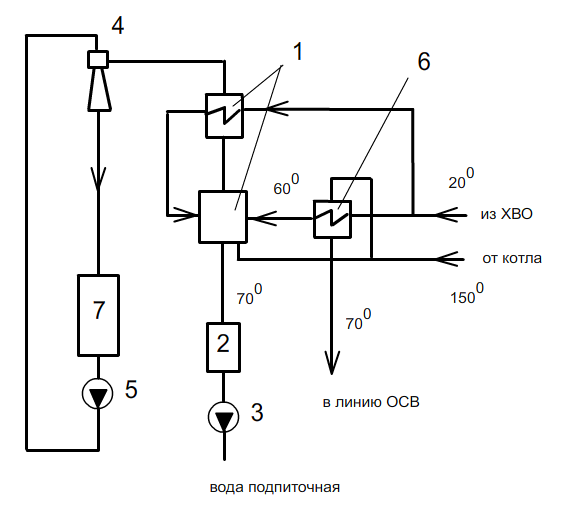

Рис. 17.15. Схема работы атмосферного деаэратора.

1 – деаэрационная колонка; 2 – бак-аккумулятор деаэрированной воды; 3 – водоуказательное стекло; 4 – манометр; 5 – распределительное устройство; 6 – дырчатые тарелки; 7 – подвод пара; 8 – распределитель пара; 9 – отвод выпара; 10 – охладитель выпара; 11 – отвод деаэрированной воды.

Рис. 17.16. Схема работы вакуумного деаэратора.

1 – деаэратор ДСВ с охладителем выпара; 2 – бак деаэрированной воды; 3 – подпиточный насос; 4 – эжектор водоструйный; 5 – насос рабочей воды; 6 – теплообменник водо-водяной; 7 – бак-газоотделитель.

Для удаления остатков кислорода применяется химическая деаэрация. В воду добавляются такие реагенты, которые при растворения не увеличивают солесодержания: гидразин (из-за токсичности применение ограничено); сульфит натрия и сталестружечные фильтры.

.

.

.

.

.

.

Химическая деаэрация применяется для улавливания проскоков кислорода после термических деаэраторов на электрических станциях низкого и среднего давления и в промышленных котельных в качестве основного обескислораживающего оборудования.

Рис. 17.17. Схема работы сталестружечного фильтра.

1 – сталестружечный фильтр; 2 – механический фильтр с мраморной крошкой.

|

из

5.00

|

Обсуждение в статье: Показатели качества воды |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы