|

Главная |

Тема 6. Устойчивость сжатых стержней

|

из

5.00

|

Некоторые элементы конструкции, называемые стержнями, длина которых гораздо больше их поперечных размеров, под действием сжимающих сил испытывают деформацию продольного изгиба.

Продольным изгибомназывается деформация стержня большой длины от сжимающей нагрузки в результате потери жесткости или потери упругости.

Нагрузка, при которой стержень теряет устойчивость, называется критической силой.Она определяется по формуле Эйлера:

|

где Е - модуль упругости первого рода (модуль Юнга);

Jmin — минимальный осевой момент инерции сечения;

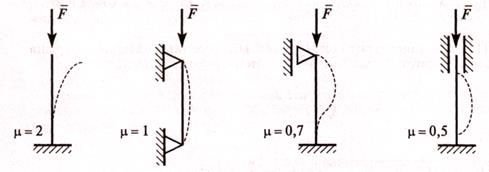

µ - коэффициент приведения длины, который характеризует зависимость критической силы от способа закрепления концов стержня (рис. 1);

l - длина стержня.

Рис.1

Минимальный осевой момент инерции сечения Jminопределяется по формулам:

1) для круга (см. рис. 2а)

2) для кольца (см. рис. 2б)

где α = dВИ /dH;

3) для прямоугольника (см. рис. 2в)

Рис.2а

Рис.2а

|  Рис.2б

Рис.2б

|  Рис.2в

Рис.2в

|

Для того чтобы стержень сохранял устойчивую форму равновесия, величина сжимающей силы должна быть меньше критической: Fсж < Fкр

Величина, которая показывает, во сколько раз сжимающая сила должна быть меньше критической силы, называется рабочим коэффициентом устойчивости:

Условие устойчивости сжатых стержней:рабочий коэффициент устойчивости должен быть больше или равен допускаемому коэффициенту устойчивости, т.е.

Допускаемый коэффициент устойчивости [пу] задает конструктор, учитывая при этом материал и способы закрепления концов стрежня, режим его работы и характер нагрузок.

Под действием критической силы в поперечных сечениях стержня возникает критическое напряжение, которое определяется по формуле

где  - радиус инерции сечения;

- радиус инерции сечения;

- геометрическая гибкость стержня.

- геометрическая гибкость стержня.

Вторая форма условия устойчивости:критическое напряжение должно быть меньше или равно пределу пропорциональности, т.е.

где Gпц - предел пропорциональности, который характеризует упругие свойства материала, подчиняющиеся закону Гука.

Формула Эйлера справедлива только для стержней большой гибкости, т.е. для стержней, у которых геометрическая гибкость больше или равна предельной гибкости:

где λпред — предельная гибкость, величина которой определена опытным путем для различных материалов (для стали λпред =100; для чугуна λпред =80).

III. Детали машин

Тема 1. Основные понятия

Машинойназывается агрегат, производящий полезную работу.

Машины бывают разнообразными. Они могут различаться по назначению, размерам и конструкции, но все состоят из одинаковых по форме и назначению элементов - деталей.

Детальюназывается элементарная часть машины, не подлежащая разборке, например: болт, гайка, вал. Деталь, к которой крепятся остальные детали, называется базовой. В токарном станке это станина, в автомобиле - рама, в двигателе внутреннего сгорания - блок.

Несколько деталей, соединенных между собой, называются узлом.Несколько соединенных узлов представляют собой сборочную единицу, или машину.

Любая машина всегда состоит из трех механизмов:

• рабочий орган, или исполнительный механизм;

• двигатель;

• передача.

Рабочий орган выполняет определенную производственную функцию. Например, экскаватор должен копать землю, следовательно, его рабочим органом являются ковш, стрела, напорный механизм. Чтобы он работал, нужен источник энергии - двигатель. Чтобы энергию передать к рабочему органу, нужна передача.

Механизмомназывается устройство, совершающее строго закономерные движения. Как правило, механизм является составной частью машины. Например, в двигателе имеется кривошипно-шатунный механизм, задача которого - преобразовать поступательное движение поршня во вращательное движение вала.

Ко всем машинам предъявляются следующие требования:

• прочность;

• экономичность (высокий КПД);

• низкая стоимость;

• простота управления и безопасность обслуживания;

• эстетичность.

Проектированием машин занимается конструктор. При проектировании возможны два вида задач:

1) по заданной нагрузке и допускаемому напряжению определить размеры детали;

2) по имеющимся размерам детали определить допускаемую нагрузку или проверить деталь на прочность.

При расчете деталей одни размеры должны быть округлены до стандартных, другие - принимаются конструктивно с последующей проверкой деталей на прочность.

Раздел «Детали машин» изучает детали общего назначения, применяемые во всех машинах: соединения, передачи, детали вращения. Детали, присущие определенному виду машин, изучаются в специальных курсах. Например, корпус цементной мельницы изучается в курсе механического оборудования промышленности строительных материалов (ПСМ).

Выбор допускаемыхнапряжений. На выбор допускаемых напряжений оказывают влияние следующие факторы:

• точность формул;

• достоверность механических качеств материала;

• правильная оценка величины и характера действующих нагрузок.

Условия работы различных деталей, например рессоры и болта, вала и заклепки, не одинаковы. Таким образом, общих норм допускаемых напряжений нет и быть не может. Тем не менее существуют разработанные на основе практики нормы допускаемых напряжений для отдельных видов деталей: только для валов, только для болтов, только для зубчатых колес и т.п.

Допускаемое напряжение может быть определено двумя способами: аналитически и по таблице.

Первый способ - расчет по формуле

или для хрупких материалов

где п — коэффициент запаса;

Gпч - предел прочности.

Коэффициент запаса п определяется очень сложно. Он состоит из большого количества различных коэффициентов, учитывающих характер нагрузки и свойства материала, тип и чистоту обработки, влияние местных напряжений.

Второй способ - выбор допускаемых напряжений по таблице. На производстве применяется второй способ, и мы будем пользоваться им.

Материалы, применяемые в машиностроении.Основным материалом для деталей являются черные металлы: сталь и чугун.

Сталь бывает углеродистая и легированная. Углеродистая сталь бывает обычного качества (Ст1, Ст2, СтЗ, Ст5) и повышенного качества (сталь 40, сталь 50 и т.д.). Легированная сталь - это сталь, улучшенная легирующими элементами (сталь 40Х, сталь 40ХН, сталь 50Г или сталь 37ХЗН2, где 0,37% углерода, не более 3% хрома и не более 2% никеля).

Чугун маркируется СЧ10, СЧ15 и т.д. Существует ковкий чугун КЧ12-28 и т.д.

Широко применяются цветные металлы и их сплавы (бронза БрОФ10-1 и др., латунь Л86, Л56 и т.д.). Из латуни делаются краны, вентили, радиаторы, трубопроводы. Применяются также цинковые сплавы.

Широко применяются дерево, пластмасса, резина, стекло, фарфор.

При выборе материала необходимо учитывать его стоимость, долговечность и безопасность.

Тема 2. Передачи

Передачейназывается устройство, предназначенное для передачи вращающего момента от двигателя к рабочему органу. Передачи бывают механические, гидравлические, пневматические и электрические.

В курсе «Детали машин» рассматриваются механические передачи.

Передачи выполняют следующие функции:

• изменение частоты вращения вала, а следовательно, и вращающего момента;

• изменение направления вращения;

• регулирование частоты вращения.

Вращающий моментна валу определяется по формуле

где Р - передаваемая мощность;

- угловая скорость (п — частота вращения).

- угловая скорость (п — частота вращения).

Эти формулы нужно знать наизусть.

Из формулы видно, что вращающий момент изменяется обратно пропорционально угловой скорости.

Различают передачи трением и зацеплением. К передаче трением относятся ременная и фрикционная передачи, к передаче зацеплением -зубчатая, червячная, цепная и цевочная, а также передача винт - гайка.

Цевочная передача служит для передачи прерывистого движения и широко применяется в автоматических линиях. Работает такая передача только от звена 7 к звену 2 (рис. 1), обратное направление невозможно. Звено 1 совершает постоянное вращение, звено 2— прерывистое.

Рис.1

Применяется цевочная передача и в металлорежущих станках. Примером может служить мальтийский крест в многошпиндельных автоматах.

Любая передача характеризуется передаваемой мощностью и передаточным отношением.

Передаточным отношениемназывается отношение угловых скоростей (или частоты вращения):

Если механизм состоит из одной передаточной пары, он называется простым. Механизм, состоящий более чем из одной передаточной пары, называется сложным.

Передаточное отношение каждой пары в отдельности называется частным, а всего механизма - общим.

Общее передаточное отношение равно произведению частных передаточных отношений:

i∑ = i1 i2 i3…. iп

i∑ = i1 i2 i3…. iп

При работе передаточной пары всегда происходит потеря энергии. Подводимая энергия всегда больше отводимой. Отношение отводимой энергии к подводимой определяется КПД передачи, обозначается η:

Зубчатая передача

Зубчатойназывается передача с помощью зубчатых колес. Это наиболее распространенный вид передач.

| Достоинства: | Недостатки: |

| •большая передаваемая мощность (практически неограниченная); | •сложность изготовления; |

| •высокая надежность работы; | •изменение при работе. |

| •постоянство передаточного отношения; | |

| •долговечность; | |

| •простота обслуживания; | |

| •высокий КПД; | |

| •возможность преобразования вращательного движения в поступательное. |

Как правило, зуб имеет профиль эвольвенты (рис. 2), поэтому зацепление называется эвольвентным.

б).

Рис.2

Зацепление бывает внешним (рис. 3.а)и внутренним (рис. 3б),

Рис.3

Зубчатые колеса бывают:

1) цилиндрические прямозубые (рис.4,а),

2) цилиндрические косозубые (рис.4,б);

3) шевронные (рис.4,в);

4) шевронные с дорожкой, или раздвоенные (рис. 4, г). Отличаются простотой изготовления;

5) цилиндрические с винтовым зубом (рис. 4, д). Применяются при перекрещивающихся валах;

6) конические прямозубые (рис.4, ё)

7) конические косозубые (рис.4, ж);

8) конические с винтовым зубом (рис. 4, з);

9) с зацеплением Новикова (рис. 4, и).Может передавать при тех же размерах мощность в 2—2,5 раза больше.

10) с волновым зацеплением. Обладает очень большим передаточным отношением, плавностью, но срок службы очень мал.

Рис.4

Прямозубая передача

Расчет параметров зубчатого колеса.При вращении зубчатых колес имеют место окружности, которые катятся друг по другу без скольжения с угловыми скоростями, обратно пропорциональными их диаметрам (рис.5). Такие окружности называются начальными или делительными. Физически они не существуют, понятие о них введено для построения теории зацепления.

В основе расчета зубчатых колес лежит модуль (в США — ритч).

Модулемназывается отношение диаметра делительной окружности d к числу зубьев z:

Модуль строго стандартизирован. Для работы зубчатой пары модуль у обоих колес должен быть один и тот же. Модуль характеризует величину зуба. В зубчатой паре меньшее из колес называется шестерней, большее - колесом. Делительная окружность делит зуб на две части: верхнюю - головку и нижнюю - ножку.

Для нормального зуба (рис.6) высота головки и высота ножки равны соответственно

h0 = т, hf =1,25т.

Полная высота зуба

h = h0 + hf = 2,25m.

|

Рис.6

Радиальный зазор в зацеплении

сr = hf - h0 = 1,25m - т = 0,25m.

Диаметр начальной окружности

d = mz.

Окружность, проходящая через вершину зубьев, называется окружностью выступов, а проходящая через основание зубьев, - окружностью впадин.

Диаметр окружности выступов и диаметр окружности впадин равны соответственно

d0 = d+2m = m(z+2),

df = d-2hf = d- 2,5m = m(z- 2,5).

Расстояние между серединами двух зубьев на начальной окружности называется шагом, обозначается р. Между модулем и шагом существует зависимость

р = тπ, или т = р/π.

Размер b называется длиной зуба, размер S - толщиной зуба:

b= m·Ψ, Ψ=6÷12 - коэффициент ширины зуба;

для литых колес

для литых колес

Размер S1 называется шириной впадины:

для литых колес

для литых колес

Размеры S и S1 получаются сами при нарезании.

Межосевое расстояние

Линия и угол зацепления.Точка соприкосновения зубьев от начала зацепления до выхода перемещается по прямой NN (pиc. 7), которая называется линией зацепления.

Угол, под которым линия зацепления наклонена к общей касательной начальных окружностей, называется углом зацепления.

Стандартный угол зацепления α = 20°.

Рис.7

Коррегирование и подрезание. Коррегированиемназывается изменение высоты или профиля зуба (рис. 8). Коррегирование бывает высотное и угловое.

Рис.8

Рис.8

|

Коррегирование делается в целях увеличения прочности, создания компактности, корректирования межосевого расстояния. При высотном коррегировании

ha = 0,8m, hf= т.

Если а = 20°, зуб будет с угловым коррегированием. При а > 20° зуб толще, при а < 20° зуб тоньше.

Для того чтобы не было заклинивания при большом передаточном отношении, иногда делается подрезание зубьев (рис. 9).

Силы взаимодействия в зубчатой паре.Сила взаимодействия между зубьями Fn всегда направлена по линии зацепления (рис. 10). Перенесем эту силу на ось симметрии зуба в точку Ои разложим на две составляющие Ft и Fr Таким образом, сила взаимодействия между зубьями дает две составляющие — окружную Ft и радиальную Fr силы:

Рис. 9

Рис. 9

|  Рис. 10

Рис. 10

|

Fr =Ft · tgα

Fr =Ft · tgα

Угол α= 20°, tgα = 0,364.

Передаточное число.Существует понятие передаточного числа. Обозначается и. Передаточное число— это отношение параметров колес:

и=i

и=i

КПД прямозубой передачи η = 0,96.

Порядок расчета прямозубой передачи.При работе зубчатой пары в зубе возникает два вида напряжений: напряжение изгиба от окружной силы Ft и контактное местное напряжение от давления одного зуба на другой. Если передача открытая, то происходит абразивный износ зуба, на зубе появляются задиры, и он разрушается от напряжения изгиба. Поэтому открытые передачи рассчитываются только на изгиб.

В закрытых передачах абразивного износа не происходит. Зубья работают дольше. Длительная работа приводит к усталости материала (усталость — это образование микротрещин). На зубьях появляются пятна, затем раковины, происходит выкрашивание. Зуб разрушается от контактных напряжений. Поэтому закрытые передачи рассчитываются на контактную прочность, представляющую собой расчет на усталость, с последующей проверкой на изгиб.

I. Порядок расчета на изгиб.

Исходные данные всегда Р,ω1, ω2, или п1 и п2, или i

1. Определяется передаточное отношение:

2. Выбирается материал и допускаемое напряжение:

σF0=1.8НВ,

где НВ=200÷350 - твердость по Бринеллю;

Sf-= 2 - требуемый запас прочности на изгиб.

3. Задается число зубьев z1:

z1≥17

4. Определяется модуль:

где YF - коэффициент формы зуба;

- вращающий момент;

- вращающий момент;

KFβ =1,1÷1,4 - коэффициент неравномерности нагрузки;

KFν= 1,4 - коэффициент динамичности;

Ψba = 0,2 ÷1 - коэффициент длины зуба.

5.Округляется модуль до стандартного, определяются геометрические размеры колес и усилия в зацеплении:

d1 = т·z1 , d2 = т·z2 ,

dа1 = d1 +2т , dа2 = d2 +2т ,

df1 = d1 -2,5т , df2 = d2 -2,5т ,

bI= Ψba· d1,

Fr=Ft·tgα

Fr=Ft·tgα

6.Выполняется проверочный расчет:

II. Порядок расчета на контактную прочность.

1.Определяется передаточное отношение:

2. Выбирается материал, вид термообработки и допускаемое напряжение:

σно = 2НВ+70, НВ = 250 ÷ 400;

3.Определяется требуемое межосевое расстояние:

Ψba = 0,2 ÷0,4, КНβ=1,02.

4. Округляется аω до стандартного и определяется модуль:

m = (0,01* 0,02) аω

5.Определяется суммарное число зубьев

6.Определяется число зубьев шестерни и колеса:

z2=z1i

z2=z1i

7. Уточняется передаточное число:

8. Определяются размеры колес и усилия в зацеплении.

9. Выполняется проверочный расчет:

где КНβ=1,2. КНν=1,1

Косозубая передача

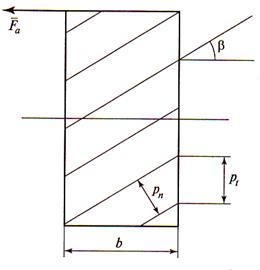

В косозубой передаче зуб наклонен к образующей цилиндра под углом β (рис. 11). Угол β принимается равным 8 ÷ 15°.

| Достоинства*: • больше передаваемая мощность при тех же размерах; • меньше шума; • выше плавность работы. | Недостатки*: • наличие осевого усилил Fa; • сложнее изготовление. |

* По сравнению с прямозубой передачей.

Рис.11

В косозубой передаче имеется два шага: нормальный рп и торцовый р1 (см. рис.11). Следовательно, модуля тоже два — нормальный тn и торцовый тt.

где  .

.

В основе расчета лежит нормальный модуль. Размеры зубчатого колеса:

da=d + 2тп, df = d- 2,5тп.

da=d + 2тп, df = d- 2,5тп.

Сила взаимодействия между зубьями дает три составляющие - окружную Ft,

радиальную Fr и осевую Fa силы (рис.12):

Рис.12

Рис.12

|  , ,

|

, ,

| |

Fa=Ft tgβ Fa=Ft tgβ

|

Косозубая передача рассчитывается так же, как и прямозубая, но коэффициент YF выбирается по фиктивному числу зубьев

Межосевое расстояние

Шевронная передача

Шевронная передача (рис.13) обладает всеми достоинствами косозубой, но не имеет осевого усилия Fa. Оно уравновешивается на самом колесе. Рассчитывается шевронная передача так же, как косозубая. Применяется при больших мощностях, в частности в редукторах для привода цементных мельниц и вращающихся печей.

Рис.13

Рис.13

|

Коническая передача

Коническая передача (рис.14) применяется при пересекающихся валах для изменения направления оси вала.

Рис.14

Рис.14

|

Передаточное отношение

| Достоинства: • возможность передачи движения между скрещивающимися и пересекающимися осями валов. | Недостатки*: • больше шума; • ниже плавность работы; • меньше КПД (η = 0,92). |

Модуль по длине зуба неодинаков. За стандартный принимается максимальный модуль, который называется производственным.

Вместо межосевого расстояния в конической передаче применяется конусное расстояние Rе (длина образующей конуса):

где dе1 — внешний делительный диаметр шестерни.

Максимальный модуль обозначается те (или т, тогда средний будет mср). Углы при вершинах равны δ1 = arcctg i, δ2 = arctg i, δ = δ1+ δ2.

* По сравнению с прямозубой передачей.

Угол между пересекающимися осями может быть абсолютно любой, но чаще всего 90°. Этот угол всегда задается.

Размеры колес (рис. 15):

Рис.15

Рис.15

| de1 = mez1, |

| dae1 = de1 + 2mе cos δ1, | |

| dfe1 = de1 – 2,5mе cos δ1 | |

| de2= mе z2, | |

| dae2 = de2 + 2mе cos δ2, | |

| dfe2 = de2 – 2,5mе cos δ2 | |

| hae = 1,2mе, | |

| h fе = mе, | |

|

Длина зуба Ь = ReΨbd, где

Ψbd=  - коэффициент длины зуба.

- коэффициент длины зуба.

Угол, соответствующий головке зуба, θа= 57,3°

Угол, соответствующий ножке зуба, θf= 57,3°

Угол заготовки колеса: δзаг1 = δ1+ θа,

δзаг2= δ2+ θа,

Угол установки при нарезании: δуст1 = δ1 - θа,

δзуст2= δ2 - θа,

Токарь точит заготовку по углу δзаг, зуборезчик устанавливает заготовку для нарезания зубьев по углу δуст.

Силы взаимодействия в конической передаче. В конической передаче действуют три составляющие силы взаимодействия: окружная Ft, радиальная Ff и осевая Fa (рис. 16). Осевая сила шестерни является радиальной для колеса (Fr\ = Fа2), а радиальная сила шестерни — осевой для колеса (Fа1 = Fr2):

Fa\= Fr2= Ft tgα sin δ1, Fr\ = Fа2= Ft tgα соs δ1.

Рис.16

Рис.16

|

Окружные силы шестерни и колеса одинаковы:

Ft = Ft\ = Ft2=

Осевые силы Fal и Fа2 всегда направлены к основанию конусов и стремятся вывести колеса из зацепления.

При расчете зубьев на изгиб вначале определяется средний модуль

Все коэффициенты для конических передач выбираются по тем же таблицам, что и для прямозубых.

Производственный модуль

Далее определяются все размеры.

При расчете на контактную прочность определяется диаметр шестерни:

b=Ψbdd1,

de2=ide1

de2=ide1

Далее модуль округляется до стандартного и определяются все размеры колес.

Передача винт — гайка

Передача винт - гайка служит для преобразования вращательного движения в поступательное. Применяется в домкратах, прессах, тисках. Вращаться может либо гайка, тогда винт совершает поступательное движение (пример: домкрат), либо винт, тогда гайка с закрепленной деталью совершает поступательное движение (пример: тиски или суппорт токарного станка).

| Достоинства: • простота конструкции; • компактность; • надежность; • плавность и бесшумность работы; • большой выигрыш в силе; • высокая точность перемещений. | Недостатки: • сильный износ резьбы; • низкий КПД. |

Винты бывают грузовые (тиски, домкраты), ходовые (токарные станки), установочные (микрометр).

Существует также передача для преобразования поступательного движения во вращательное (например, юла). В этом случае должен быть очень большой шаг резьбы.

Скорость поступательного движения

где р - шаг резьбы, мм;

n – частота врашения, об/мин.

За один оборот штурвала гайка переместится поступательно на величину шага резьбы р (рис. 17), следовательно, передаточное отношение

Рис.17

Рис.17

|

Так как радиус штурвала R можно сильно увеличивать, то передаточное отношение i будет очень большим. Следовательно, во много раз увеличится сила, она будет равна Fr = Fi.

Винт обычно изготовлен из стали, гайка - из чугуна или бронзы. КПД передачи η= 0,5 ÷ 0,7. Чем меньше трение между винтом и гайкой, тем выше КПД. Число витков резьбы гайки должно быть не более 10. Расчет винтов будет рассмотрен в резьбовых соединениях.

Червячная передача

Червячная передача состоит из червяка и червячного колеса, применяется между скрещивающимися осями валов. Принцип работы - зубчато-винтовая передача. В червячной паре действует трение скольжения.

Для изготовления червяка используется сталь (Ст5, сталь 45) с последующей закалкой и шлифованием, для изготовления червячного колеса или его венца -бронза или чугун.

| Достоинства: • компактность; • плавность и бесшумность работы; • возможность самоторможения. • большое передаточное число (от 8 до 80); | Недостатки: • сильный износ. • низкий КПД (не более 0,8, а бывает и 0,45); • малая передаваемая мощность (до 50 кВт); • сильный нагрев; |

Червяки бывают однозаходные (рис. 18, а) и многозаходные(рис18, б). Число заходов обозначается z\, число зубьев червячного колеса - z2 - Для определения заходов нужно смотреть с торца.

Рис.18

Рис.18

|

Передаточное число

где z2 — число зубьев колеса; z1 — число заходов червяка.

Червяк представляет собой винт с модульной резьбой. Нарезка бывает левая и правая. В червячной паре имеются нормальный и торцовый шаг, нормальный и торцовый модуль. В основе расчета лежит торцовый модуль, обозначается т.

Для того чтобы передача была самотормозящейся, угол подъема винтовой линии γ должен быть не более 6° (рис. 19).

|

Размеры червячной пары (рис. 20):

Рис.20

Рис.20

| d1 = qm, |

| da1 = d1 + 2m, | |

| df1 = d1 – 2,5m, | |

| d2= m z2, | |

| da2 = d2 + 2m, | |

| df2 = d2 – 2,5m, | |

| da2maх = da2+1,5m, | |

| b2=0.7d1, |

где q = 8 ÷ 12 - коэффициент диаметра червяка (выбирается по таблице).

Центральный угол обхвата

Этот угол должен быть 100 ÷110° (в передачах с ручным приводом можно до 90°).

Межосевое расстояние

Длина нарезанной части червяка

b1≥(11+ 0,06 · z2)m при z1= 1 ÷ 2,

b1≥(12.5+ 0,09 · z2)m при z1= 3 ÷ 4,

КПД червячной передачи

где р' = 1,5÷3° — приведенный угол трения, зависящий от материала и чистоты обработки поверхности зубьев.

Окружные скорости червяка и колеса неодинаковы. Поэтому существует понятие скорости проскальзывания:

Скорость скольжения

или

или  .

.

Червячные передачи подразделяются на тихоходные и быстроходные:

• если νp, ≤ 3 м/с — тихоходная;

• если νp, > 3 м/с — быстроходная.

Силы взаимодействия в червячной паре.В червячной паре действуют три составляющие силы взаимодействия: окружная Ft, осевая Fа и радиальная Fr (рис. 21). В червячной передаче окружная сила червяка является осевой для червячного колеса (Fr1 = Fa2), а осевая сила червяка — окружной для червячного колеса (Fа\ = Fr2):

Рис.21

Рис.21

|

|

| |

|

Червячная передача всегда рассчитывается на контактную прочность, при этом определяется межосевое расстояние:

,

,

Где q = 8 или 10.

Здесь Т2 измеряется в Н· мм, [GH] — в МПа, аω — в мм.

Модуль

.

.

Модуль округляется до стандартного, и определяются размеры передачи.

Червячная передача должна рассчитываться на нагрев. Температура масла

где tв—20°C - температура воздуха;

η -КПД;

pi - мощность двигателя;

КТ=8÷17Вт/(м2·°С) - коэффициент теплопередачи;

А - площадь поверхности корпуса;

[tМ] = 70 °С (иногда 90 °С) - допускаемая температура масла.

Для отвода тепла корпус должен быть ребристым, объем масла - повышенным, иногда используются крылатки или змеевик с охлаждающей водой.

Фрикционная передача

Фрикционная передача работает за счет трения между двумя катками (рис.22). Пример применения — швейная машина, магнитофон, проигрыватель.

Рис.22

| Достоинства: • простота конструкции; • плавность и бесшумность работы; • возможность регулирования частоты вращения. | Недостатки: • большая сила нажатия Q; • сильный износ; • малая передающая мощность; • проскальзывание (непостоянство передаточного отношения); • низкий КПД (η= 0,88 + 0,9). |

Катки могут быть стальные, обрезиненные, текстолитовые. Передача может быть цилиндрической с гладкими катками, клиновыми (рис. 23, а)или коническими (рис. 23, б).Клиновые катки применяются для уменьшения силы нажатия Q, но при этом уменьшается КПД.

Рис.23

Рис.23

|

Порядок расчета:

1.Определяется передаточное отношение:

2.Определяются диаметры катков и окружная сила:

D\ ≈3d (d — диаметр ведущего вала)

или

если задано аω,

если задано аω,

D2= D\ ·i,

3.Определяется сила нажатия:

где f = 0,2 ÷ 0,3

|

из

5.00

|

Обсуждение в статье: Тема 6. Устойчивость сжатых стержней |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы