|

Главная |

Практическое задание №2

|

из

5.00

|

Тема: «Построение профиля кулачка и проектирование кулачкового механизма»

Цель работы:

- изучение типовых конструкций трехзвенных кулачковых механизмов и методики построения профиля плоских кулачков;

- приобретение практических навыков построения профиля кулачка.

План работы:

1.Изучить типовые конструкции кулачковых механизмов и методику их проектирования.

2. Изучить правила построения профилей плоских кулачков.

3. Построить профиль плоского кулачка по заданному закону движения толкателя.

Теоретическая часть

Плоские трехзвенные кулачковые механизмы. Эти механизмы позволяют получать движение ведомого звена по любому заданному закону. Ведущее звено – кулачок имеет вращательное движение, а ведомое звено выполняется в виде ползуна или качающегося рычага с роликом. Кулачок имеет участки рабочего и холостого хода. Профиль участка рабочего хода кулачка определяется рабочим процессом машины. Для получения плавного движения и небольших динамических нагрузок на участке холостого хода используют законы движения ведомого звена с косинусоидальным или синусоидальным изменением ускорения. Схема дискового кулачкового механизма приведена на рис. 1.

Рис. 1. Схема кулачкового механизма

1 – ведущее звено – кулачок, 2 – ролик, 3 – исполнительный орган, 4 - пружина

При проектировании кулачковых механизмов можно использовать аналитические зависимости для ускорения, скорости и перемещения ведомого звена.

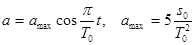

Косинусоидальный закон дает скачкообразное изменение ускорения в начале и конце хода. Для него:

;

;

;

;

.

.

Синусоидальный закон дает плавное изменение ускорения, но приводит к увеличению  . Для него

. Для него

;

;

;

;

.

.

Рис.2. Схемы построения профилей кулачков

При построении профиля кулачка используется метод обращения движения: кулачок условно останавливается, а стойке сообщается вращение с угловой скоростью кулачка  , но в противоположном направлении.

, но в противоположном направлении.

Последовательность построения профиля (рис.2):

- на прямолинейной или дуговой траектории движения характерной точки А ведомого звена наносят последовательные положения  , которые эта точка займет при повороте кулачка на равные углы

, которые эта точка займет при повороте кулачка на равные углы  ;

;

- наносят последовательные положения  траектории точки А в обращенном движении и засечками из центра вращения кулачка находят последовательные положения

траектории точки А в обращенном движении и засечками из центра вращения кулачка находят последовательные положения  точки А в обращенном движении. При центральном механизме (рис.2 а) прямые

точки А в обращенном движении. При центральном механизме (рис.2 а) прямые  проходят через центр О;

проходят через центр О;

- соединив  (рис.2а, в) плавной кривой, получают теоретический профиль кулачка. Проведя из центров

(рис.2а, в) плавной кривой, получают теоретический профиль кулачка. Проведя из центров  дуги радиусом ролика ведомого звена, получают действительный профиль кулачка. На рис. 2б действительный профиль кулачка будет огибающей прямых, проведенных через точки

дуги радиусом ролика ведомого звена, получают действительный профиль кулачка. На рис. 2б действительный профиль кулачка будет огибающей прямых, проведенных через точки  перпендикулярно соответственно лучам

перпендикулярно соответственно лучам

Во избежание заклинивания необходимо чтобы угол давления между направлением скорости ведомого звена и направлением действующей на него силы не оказался слишком большим. Для кулачково-рычажных механизмов этот принимают  .

.

Расчет и проектирование дисковых кулачков заключается в построении профиля, для чего необходимо:

- распределить функции между отдельными участками кулачка по выполнению рабочих и вспомогательных движений;

- установить размеры, определяющие положение кривых профиля в плоскости кулачка.

Требования к профилю кулачков:

- обеспечение равномерного движения исполнительных механизмов в процессе выполнения цикла;

- быстрый подвод и отвод исполнительных механизмов;

- точная синхронизация движений всех исполнительных механизмов .

Для каждого вида кулачка устанавливаются определенные диски –заготовки, которые характеризуются следующими размерами:

- максимальный и минимальный диаметр диска, в пределах которых располагается профиль;

- диаметр посадочного отверстия кулачка на распределительном валу;

- диаметр отверстий для фиксирования кулачка в определенном положении;

- диаметры роликов рычагов, находящихся в контакте с кулачками.

Диск-заготовка разбивается на 100 равных участков, соответствующих 3600 , и угол поворота кулачка оценивается количеством сотых делений, на которые он поворачивается. Нулевое деление, как правило, совпадает с осью фиксируемого отверстия.

Требованию равномерности движения исполнительного органа отвечает профиль рабочих ходов, очерченный по спирали Архимеда. Для построения профиля необходимо знать начальный и конечный радиус- векторы, а также деления кулачка, между которыми располагается данный участок профиля.

Методика построения участка рабочего профиля дискового кулачка. Предположим, что между точками  и

и  (рис. 1 ) располагается участок рабочего хода исполнительного механизма с радиусами

(рис. 1 ) располагается участок рабочего хода исполнительного механизма с радиусами  и

и  в начале и в конце хода. Делим дугу

в начале и в конце хода. Делим дугу  на несколько равных частей и через точки деления

на несколько равных частей и через точки деления  проведем прямые в виде радиусов. Опишем окружность 0-6 до пересечения в точке 1 и участок 1-5 делим на то же количество равных частей (точки, 2, 3, 4). Проводим через эти точки окружности до пересечения с соответствующими прямыми. Полученные точки 7, 8, 9 и точки 6 и 5 соединим плавной кривой.

проведем прямые в виде радиусов. Опишем окружность 0-6 до пересечения в точке 1 и участок 1-5 делим на то же количество равных частей (точки, 2, 3, 4). Проводим через эти точки окружности до пересечения с соответствующими прямыми. Полученные точки 7, 8, 9 и точки 6 и 5 соединим плавной кривой.

Рис. 1. Построение профиля участка подъема дискового кулачка

Требования и рекомендации при построении кулачков. Для обеспечения движения всех исполнительных механизмов необходимо так проектировать кулачки, чтобы операции проходили в заданной последовательности согласно циклограмме автомата с минимальной потерей времени между переходами.

Для чего необходимо:

- установить размеры отдельных участков (углов поворота) кулачка в зависимости от длительности переходов;

- затем расположить их в определенном порядке.

Размеры участков удобнее всего выражать числом делений кулачков, а их расположение обозначать номерами начального и конечного деления. При распределении участков должны учитываться как рабочие, так и вспомогательные движения.

Кулачки отдельных исполнительных механизмов проектируют отдельно, но с последующей увязкой и согласованием между собой.

В общем виде размеры участков кулачка можно определить из следующих соображений: за один цикл обработки кулачок поворачивается на 100 делений и расчет ведется в зависимости от времени обработки продукта с момента его подачи в зону обработки до момента выхода готового изделия. Положение того или иного исполнительного механизма относительно какой-либо неподвижной плоскости зависит от положения ролика на кулачке. Если ролик занимает положение соответствующее наибольшему радиусу кулачка  , то расстояние исполнительного органа до неподвижной плоскости будет минимальным и наоборот.

, то расстояние исполнительного органа до неподвижной плоскости будет минимальным и наоборот.

При конструировании кулачковых механизмов необходимо стремиться к минимальным размерам и обеспечению прочности кулачка и ролика. А также точности воспроизведения закона движения толкателя.

Существенную роль в обеспечении прочности элементов кулачка играет угол давления между направлением движения толкателя и нормалью к профилю кулачка в точке касания ролика. Для центрального кулачкового механизма с возвратно-поступательным движением толкателя этот угол определяется по формуле

, где

, где  - угол поворота кулачка.

- угол поворота кулачка.

Рис. 3 Схема определения нормального усилия, действующего на ролик толкателя

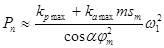

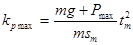

Нормальное усилие, действующее на ролик (рис. ) может быть определено как

,

,

где  ,

,  - максимальное значение технологического усилия, Н;

- максимальное значение технологического усилия, Н;  - время перемещения толкателя.

- время перемещения толкателя.

Нормальное усилие из условия прочности оси ролика на изгиб  , где

, где  - допускаемое напряжение при изгибе для материала оси ролика.

- допускаемое напряжение при изгибе для материала оси ролика.

Нормальное усилие из условия невыдавливания смазки  , где

, где  - допускаемое удельное давление на цапфу.

- допускаемое удельное давление на цапфу.

Отношение  . Из этого отношения находят

. Из этого отношения находят  и

и  . Диаметр цапфы принимают на 2…4 мм больше

. Диаметр цапфы принимают на 2…4 мм больше  . Обычно

. Обычно  , а диаметр ролика

, а диаметр ролика  .

.

Под действием нормальной силы в материале ролика и кулачка возникают контактные напряжения смятия

, где

, где  - приведенный модуль упругости,

- приведенный модуль упругости,  - модули упругости материала кулачка и ролика,

- модули упругости материала кулачка и ролика,  - обратное значение приведенного радиуса кривизны,

- обратное значение приведенного радиуса кривизны,  - радиус ролика,

- радиус ролика,  - минимальный радиус кривизны действительного профиля кулачка в месте касания с роликом,

- минимальный радиус кривизны действительного профиля кулачка в месте касания с роликом,  - допускаемое напряжение при смятии. Чем меньше минимальный радиус кривизны профиля кулачка, тем больше величина напряжения смятия.

- допускаемое напряжение при смятии. Чем меньше минимальный радиус кривизны профиля кулачка, тем больше величина напряжения смятия.

3.Построение профиля кулачка

Вывод: Изучила типовые конструкции трёхзвенных кулачковых механизмов и методику построения плоских кулачков. Приобрела практические навыки в построении профиля кулачка.

|

из

5.00

|

Обсуждение в статье: Практическое задание №2 |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы