|

Главная |

Идентификация технического состояния методом акустической эмиссии

|

из

5.00

|

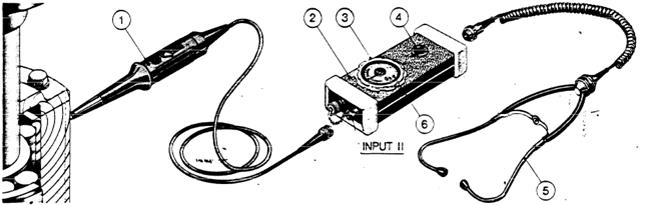

На этом принципе основана работа индикатора ударных импульсов – SPM -43А (Shock Pulse Meter).

Метод основан на измерении амплитуды ударных высокочастотных механических импульсов, возникающих во взаимодействующих деталях, например, в работающих подшипниках вследствие механических ударов при точечном контакте тел качения (шарики, ролики) с беговыми дорожками. Волны напряжений, проходящие через корпус подшипника, воспринимаются пьезоэлектрическим преобразователем на частоте ~ 30 кГц. Импульсы возникающих волн напряжений преобразуются в аналоговый сигнал, амплитуды которых являются функцией скорости механических ударов.

Данный метод разработан шведской фирмой SKF для диагностирования не только подшипников, но и различных узлов и механизмов, в которых происходит соударение деталей, например, в форсунках и топливных насосах дизелей.

Сущность метода SPM показана на примере работы подшипника качения (рис.1). При вращении подшипников качения в результате ударов элементов качения о беговые дорожки возникают ударные импульсы, распространяющиеся как в самом подшипнике, так и в его корпусе в виде волны сжатия. При незначительных отклонениях формы и размеров деталей подшипника механические удары характеризуются низким уровнем. При наличии дефектов уровеньударных импульсов увеличивается, что характеризует изменение состояния

подшипника. Уровень ударных импульсов измеряется на корпусе подшипника с помощью щупа 1, на конце которого устанавливается пьезоэлектрический преобразователь - датчик ударных импульсов. Сигналы от датчика поступают в измерительный прибор 2, где они сравниваются с предварительно установленным вращением шкалы 3 значением ударных импульсов, соответствующих новому подшипнику. Звуковой сигнал прослушивается с помощью динамика 4, наушников 5, или светового индикатора, который устанавливается вместо наушников. Значение уровня ударных импульсов оценивается в децибелах по шкале 6 прибора.

Рис. 1 . Измеритель ударных импульсов SPM-43A

Рис. 2. Обозначение уровней ударных импульсов

При анализе уровня и характера ударных импульсов приняты следующие условные

обозначения (рис. 2). Величина dB SV характеризует уровень ударных импуль-

сов в децибелах, представляющих собой абсолютное значение импульсов, исхо-

дящих от подшипника. Шкала dB SV называется шкалой абсолютных значений

или ненормированной шкалой.

Величина dBi характеризует уровень ударных импульсов идеального, нового подшипника, то есть уровень естественного фонанового подшипника.

Значение dBi определяется опытным путем на основе замера импульсов у большого числа шариковых и роликовых подшипников. Уровень dBi зависит от частоты вращения и от внутреннего диаметра подшипника d. Значение dBi может быть определено по номограмме (рис. 3).

Величина dBN- нормированная величинаударных импульсов. В процессе эксплуатации подшипника уровень ударных импульсов увеличивается и для оценки состояния подшипника используют шкалу нормированных значений, где за исходное (нулевое) значение принимают dBi :

dBi = dB SV - dBi

На рис. 4 приведено типовое развитие уровня ударных импульсов при износе подшипника. Нормированные значения ударных импульсов приводятся на логарифмической шкале. Между значениями 0 и 60 дБ по шкале dBNуровень ударных импульсов увеличивается в 1000 раз.

Рис.3. Определение уровня естественного фона dBi нового подшипника

Рис.4. Характерное развитие износа подшипника

На рис.4 приведены характерные значения уровня ударных импульсов, где выделены уровни dBС и dBМ. Под величиной dBС принят уровень ударных импульсов, слышимый с помощью наушников как непрерывный звуковой сигнал на грани перехода в очень частые, следующие друг за другом звуковые сигналы (рис. 5), и представляющий собой собственный фон подшипника. При использовании светового индикатора звуковой сигнал будет параллельно дублироваться миганием (прерывистые звуковые сигналы) или непрерывным горением светодиода (непрерывный звуковой сигнал). Величина dBМ- это максимальное значение ударных импульсов, генерируемых в подшипнике.

Рис.5. Характер звукового сигнала при определении dBС прибором SPM-43A

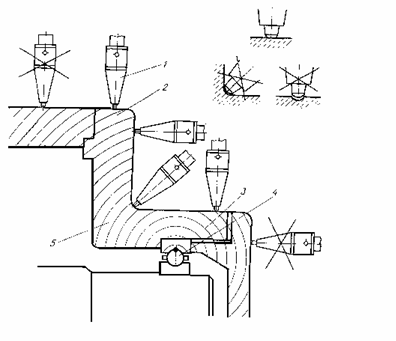

Измерения ударных импульсов должны производиться непосредственно на корпусе подшипника. При свободном доступе к корпусу подшипника измерения выполняются с помощью индикаторного щупа, как показано на рис.6. Индикаторный щуп необходимо располагать таким образом, чтобы сигнал от наружной обоймы подшипника к щупу проходил кратчайшим путем по телу корпуса подшипника, не пересекая прокладки, демпферы и стыки деталей. Места измерений должны выбираться в зоне действия нагрузок на подшипник. Перед измерением ударных импульсов необходимо изучить чертеж конструкции механизма и убедиться в правильности выбора мест измерений, исходя из условий распространения ударных импульсов. Поверхность в месте измерения щупом должна быть ровной; если имеется толстый слой краски, то его следует удалить. По возможности измерения не должны производиться на тонкостенных частях подшипникового щита.

Индикаторный щуп располагают перпендикулярно к контролируемой поверхности (целесообразно при этом соблюдать и перпендикулярность к валу) и прижимают с усилием около 20 Н (около 2 кгс).

Измерять ударные импульсы в радиально-упорных подшипниках целесообразно как в плоскости вращения, так и в осевом направлении.

Измерение ударных импульсов подшипника электродвигателя, закрытого кожухом вентилятора, можно проводить с помощью индикаторного щупа на штатных болтах (предварительно поставив прокладки и подтянув их) крепления кожуха. За результат принимается полученное максимальное значение.

Когда нет свободного доступа к корпусу подшипника, а также не установлены стационарные датчики и измерительные болты, измерения могут выполняться индикаторным щупом в точке, наименее удаленной от подшипника. Причем на пути прохождения ударных импульсов от подшипника до точки измерения должно быть минимальное количество разъемов.

Рис.6 Измерение ударных импульсов подшипников качения:

1- индикаторный щуп прибора SPM; 2- корпус подшипника; 3- распространение волн напряжений; 4- подшипник качения с дефектом; 5- зона действия ударных импульсов.

Техническое состояние контролируемого подшипника определяется по уровню и соотношению двух измеренных величин: фоновой dBC и максимальной dBM. Фоновая величина dBC характеризует общую шероховатость поверхности шариков (роликов) и дорожек качения и присуща всем подшипникам (в том числе и бездефектным). Фоновая величина повышается при недостаточной смазке подшипника.

Максимальная величина dBM характеризует наличие дефектов на шариках (роликах) и дорожках качения, а также загрязнение смазки.

При получении высоких значений ударных импульсов контролируемого подшипника необходимо убедиться в том, что эти значения действительно вызваны дефектом, а не другим источником (повреждение передачи, трение вала о корпус или крышку корпуса подшипника, задевание крылатки вентилятора за кожух, кавитация насоса и пр.). Для этого производится измерение на деталях, смежных с корпусом подшипника. Если величины, измеренные на них, ниже, чем на корпусе подшипника, значит источник повышенного сигнала — подшипник. Для выявления причины следует произвести смазку подшипника и через несколько часов работы механизма повторить измерение. Если же уровень сигнала на смежной детали окажется выше, то необходимо методом последовательных измерений (удаляясь от корпуса подшипника) найти источник сигнала.

Определение состояния подшипников по величинам dBM и dBC производится в соответствии с рекомендациями, приведенными в табл.1. Нормы по величине соответствующие категориям состояния подшипника: I — хорошее <20 dBN; II — удовлетворительное 20–40 dBN; III — неудовлетворительное (необходима замена подшипника) >40 dBN.

Нормы и значения, приводимые в табл.1, соответствуют измерениям, выполненным непосредственно на корпусе подшипника с помощью индикаторного щупа, стационарного датчика или датчика с быстроразъемной муфтой и измерительным болтом. Техническое состояние подшипников, к корпусам которых нет свободного доступа (находящихся в демпферных стаканах, подшипниковых щитах с разъемом и т. п.), оценивается при измерении ударных импульсов индикаторным щупом двумя способами: по относительному изменению значений dBM и dBC за период контроля или по приведенным выше нормам и значениям, указанным в табл. 1, на основе измеренных значений dBM и dBC с учетом поправки на демпфирование. Величина поправки (10–20 dB) зависит от степени демпфирования сигнала для каждой конкретной конструкции механизма и определяется опытным путем.

Определение утечек воздуха или газа. С помощью прибора SРМ 43А можно установить наличие утечек воздуха или газа через неплотности внутри клапана или наружные утечки.

Внутренний лимб устанавливается на отметке величины dBI = -20. Лимб основной шкалы перемещается на режим максимальной чувствительности, т. е. до dBN = 0. Щуп располагается в районе возможных утечек. На щупе нажимается кнопка максимальной чувствительности (-20dB). Срабатывание световой сигнализации свидетельствует о наличии утечек воздуха или газа.

Определение состояния подшипников качения по соотношению значений dBM и dBC

Таблица 1

| Показания по шкале dBN , дБ | Возможные источники повышенного сигнала | Причины повышенного сигнала, выявленные после смазки подшипников | ||||

| dBM | dBC | Корпус подшипника | Детали, смежные с корпусом подшипника | Показания снижаются и не повышаются | Показания падают, но через несколько часов увеличиваются | Показания не падают |

| > 35 | 10 - 15 | Подшипник, смазка, незакрепленная крышка | Другие повреждения подшипника: механические удары других деталей (муфта, зубчатая передача, осевые удары) | Посторонние частицы в смазке | Повреждение подшипника. Необходим контроль за развитием повреждения | Значительное повреждение подшипника, помехи от незакрепленной крышки подшипника |

| Около | 10 - 20 | Подшипник, смазка | Кавитация в насосе, зубчатая передача, муфта | Недостаточная смазка | Недостаточная смазка, которая вызвала повреждение подшипника. Необходим контроль за развитием повреждения | Неправильная установка подшипника; кавитация в насосе; повреждение муфты зубчатой передачи |

| > 35 | 25 - 30 | То же | То же | Отсутствие смазки | То же | Большие нагрузки на подшипник; кавитация в насосе; повреждение муфты зубчатой передачи |

| Около 30 (груп-пы сигна-лов через равные промежутки) | < 10 | Вал, корпус и крышка подшипника | Вал, корпус и крышка других подшипников; зубчатая передача; муфта; крылатка вентилятора электродвигателя | ______ | ______ | Трение вала о крышку или корпус подшипника; повреждение муфты зубчатой передачи; задевание крылатки вентилятора электродвигателя за кожух |

| Около 30 (одиночные сигна-лы через равные промежутки време-ни) | < 10 | Ударные нагрузки от рабочего цикла механизма | Ударные нагрузки на фундамент от других механизмов; механические удары от рабочего цикла механизма; крылатка вентилятора электродвигателя | ______ | ______ | Механические удары в подшипнике, вызванные ударными нагрузками; повреждение муфты зубчатой передачи; повреждение подшипника; задевание крылатки вентилятора электродвигателя о кожух |

| Около 0 | Около 0 | Необходимо поверить питание прибора, правильность выбора точки замера и установки датчика. Замер производится сразу после избыточной смазки подшипника. Кольца подшипника скользят в корпусе или на валу. |

Определения состояния подшипников турбокомпрессоров. Замер ударных импульсов позволяет оценивать состояние подшипников качения турбокомпрессора. Особенность заключается в том, что подшипники качения ГТК располагаются в демпферных устройствах. Поэтому к замеренному значению dBN следует добавлять 10 — 12 дБ и сравнивать его с нормами хорошего, удовлетворительного и неудовлетворительного состояний. Место измерения импульсов выбирают таким образом, чтобы оно было ближайшим к демпферному устройству подшипника и не имело на пути распространения сигнала перехода на другие детали и прокладок. Периодичность замера ударных импульсов на подшипниках ГТК при хорошем техническом состоянии — 1000 ч, при удовлетворительном — 500 ч.

Определение состояния топливной аппаратуры дизелей.Периодичность контроля топливной аппаратуры совпадает с периодичностью контроля рабочего процесса. Щуп прибора устанавливается в верхней части корпуса насоса или форсунки. Величина dBI выбирается опытным путем (обычно dBI = 20) и при всех измерениях остается постоянной. Мерой неисправности является отклонение величины dBN, измеренной на насосе или форсунке, от среднего значения этой величины по всему двигателю более чем на ± 10 ед. По величине ударных импульсов определяются неисправность нагнетательного клапана ТНВД, а так же закоксованность отверстий распылителя форсунки и зависание иглы форсунки.

После остановки двигателя из-за прекращения топливоподачи (вследствие попадания воздуха или воды в систему, выработки топлива из расходной цистерны и др.) прокачку топливных насосов и подачу топлива насосами, включая момент начала подачи, следует контролировать прибором по появлению прерывистой сигнализации (при dBI == 20).

Определение состояния клапанов поршневых компрессоров. Щуп прибора устанавливается на крышке клапана. Величина dBI выбирается опытным путем (обычно dBI = 20) и при всех измерениях остается постоянной. Мерой неисправности является отклонение величины dBМ на ± 10 дБ от среднего значения, определенного для всасывающих и нагнетательных клапанов двух (трёх) компрессоров. Среднее значение рассчитывается на основе результатов измерений клапанов по соответствующим ступеням компрессоров.

|

из

5.00

|

Обсуждение в статье: Идентификация технического состояния методом акустической эмиссии |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы