|

Главная |

Сплавы цветных металлов 4 страница

|

из

5.00

|

У легированных инструментальных сталей маркировка начинается с одной цифры, показывающей содержание углерода в десятых долях процента. Если сталь содержит около 1,0 % С и более, то цифру опускают. Буквы, указывающие на легирующие элементы, и цифры, показывающие их количественное содержание, соответствуют обозначениям для конструкционных легированных сталей. Например, сталь ХВГ – содержит 0,90 – 1,05 % С; 1,20 – 1,60 % W; 0,80 – 1,10 % Mn. Сталь 6ХВ2С – 0,55 – 0,65 % С; 1,0 – 1,3 % Cr; 2,2 – 2,7 % W; 0,5 – 0,8 % Si.

Между тем, существует ряд исключений из этих правил. Так, хромистые стали, которые идут на изготовление подшипников, маркируют буквами «ШХ» и цифрами, которые показывают содержание основного легирующего элемента (хрома) в десятых долях процента (ГОСТ 810–78). Например, сталь ШХ15 содержит около 1 % С и 1,5 % Cr.

Быстрорежущие стали обозначают буквами «Р» и цифрами, показывающими содержание основного легирующего элемента – вольфрама. Во всех быстрорежущих сталях содержится около 4 % Cr и его содержание в марке стали не указывают, так же не указывают содержание углерода. Например, сталь Р6М5К5 содержит около 1 % С; 6 %W; 5 % Mo; 5 % Co.

Сплавы цветных металлов

В приборостроении широко применяются сплавы цветных металлов. Рынок металлопродукции из цветных сплавов весьма широкий и разнообразный, поскольку к цветным относят все металлы и сплавы, кроме железа и сталей. Различия в технологии производства таких сплавов и требования к свойствам, области применения сплавов даже одной и той же системы могут существенно отличаться, что приводит к многообразию систем маркировок.

Ниже рассмотрены принципы стандартизации и маркировки сплавов на основе двух основных цветных металлов – меди и алюминия.

Латуни – это сплав на основе меди и цинка. Изделия из латуни можно получать литьем или обработкой давлением, и способ производства изделия учитывается при маркировке соответствующего сплава.

Латуни делят на:

· двухкомпонентные латуни (простые), состоящие только из меди, цинка и незначительного количества примесей,

· многокомпонентные латуни (специальные), кроме меди и цинка содержащие дополнительные легирующие элементы.

Латунь с содержанием от 5 до 20 % цинка имеет золотистый цвет и ее называют томпаком (используется в ювелирном деле), с содержанием 20 – 36 % Zn называют желтой латунью. На практике редко используют латуни, в которых концентрация цинка превышает 45 %.

Обычно в простых по составу латунях указывают только содержание в сплаве меди: Л96 – латунь, содержащая 96 % Cu и ~4 % Zn (томпак); Л63 – латунь, содержащая 63 % Cu и 37 % Zn.

Основными легирующими элементами в многокомпонентных латунях являются: алюминий (А), железо (Ж), марганец (Мц), мышьяк (Мш), олово (О), свинец (С), кремний (К), никель (Н), фосфор (Ф), цинк (Ц) (в скобках указаны условные обозначения элементов в марке).

Деформируемые латуни маркируют следующим образом: первой ставится буква «Л», затем ряд букв, указывающих, какие легирующие элементы, кроме цинка, входят в эту латунь; далее через дефисы указаны цифры, первая из которых характеризует среднее содержание меди в процентах, а последующие – каждого из легирующих элементов в той же последовательности, как и в буквенной части марки.

Порядок букв и цифр устанавливается по содержанию соответствующего элемента: сначала идет тот элемент, которого больше, а далее – по нисходящей. Содержание цинка определяется по разности от 100%.

Например: марка ЛАЖМц66-6-3-2 расшифровывается так: деформируемая латунь, в которой содержится 66 % Cu, 6 % Al, 3 % Fe и 2 % Mn. Цинка в ней 100 – (66+6+3+2) = 23 %. Латунь ЛС59 содержит 59 % Cu, 40 % Zn, и около 1 % Pb (число «1» в марке часто не указывают). ЛОМш70–1–0,05 содержит 70 % Cu, 1 % Sn, 0,05 % As.

В стандарте для литейных латуней ГОСТ 17711–93 «Сплавы медно-цинковые (латуни), литейные. Марки» используется иной порядок маркировки.

В начале маркировки ставятся буквы «ЛЦ», далее содержание основного компонента (цинка) в процентах, далее буквы, которые показывают легирующие элементы и их содержание в процентах.

Тогда указанный выше сплав ЛС59 по ГОСТ 17711–93 будет обозначен как ЛЦ40С. Марке ЛАЖМц66-6-3-2 соответствует ЛЦ23А6ЖЗМц2. В конце маркировки может указываться способ литья, например «д» – литье под давлением, тогда марка будет обозначена как ЛЦ40Сд.

Эта система маркировки соответствует некоторым зарубежным стандартам и более удобна в использовании. Необходимо учитывать, что заводы-производители латуней и изделий из них используют маркировки как деформируемых, так и литейных латуней по ГОСТ 17711–93.

Термин «бронза» включает в себя большую группу сплавов на медной основе. Исторически, первые бронзы представляли собой сплав меди и олова, бронзы на основе такого сплава называют оловянными. Безоловянная бронза кроме меди может содержать алюминий, кремний, бериллий, цинк и ряд других элементов.

Маркировка и сортамент выпускаемых бронз определен рядом стандартов: ГОСТ 493–79 «Бронзы безоловянные литейные. Марки», ГОСТ 613–79 «Бронзы оловянные литейные. Марки», ГОСТ 5017–74 «Бронзы оловянные, обрабатываемые давлением. Марки», ГОСТ 18175–78 «Бронзы безоловянные, обрабатываемые давлением. Марки».

Система маркировки литейных и обрабатываемых давлением бронз несколько отличается.

Маркировка всех бронз начинается с букв «Бр», затем проставляют условные обозначения легирующих элементов и числа, показывающие их усредненные содержания. Для оловянных бронз маркировка начинается с букв «БрО». Содержание меди определяется как 100 – сумма (содержание легирующих элементов, %).Условные обозначения элементов в бронзах такие же, как и в латунях (см. выше).

Для деформируемых литейных бронз числа, показывающие среднее содержание легирующих элементов, указывают через дефис в конце маркировки. Для литейных бронз содержание элементов указывают после буквенного символа элемента.

Например, БрОФ6,5-0,4 – деформируемая оловянная бронза, содержащая 6,5 % олова и 0,4 % фосфора. БрО4Ц4С17 – литейная бронза, содержащая 4 % олова, 4 % цинка, 17 % свинца.

БрАЖ9-4 – безоловянная деформируемая бронза, содержащая 9 % алюминия и 4 % железа. БрА10Ж3Мц2 – литейная бронза, содержащая 10 % алюминия, 3 % железа и 2 % марганца.

Алюминий является основой для производства целого ряда промышленных сплавов и изделий из них. Как и медные, алюминиевые сплавы можно разделить на литейные (изделия получают литьем) и деформируемые (изделие получают обработкой давлением).

Использование большого количества различных сплавов на основе алюминия привело к разнообразию систем их маркировки.

Большинство марок литейных алюминиевых сплавов определено в стандарте ГОСТ 1583–93 «Сплавы алюминиевые литейные. Технические условия».

Наиболее распространенный литейный алюминиевый сплав называют силумином. Это сплавы системы алюминий–кремний с небольшим количеством других элементов (марганца, цинка) и их выделяют в отдельную группу как обладающие наиболее высокими литейными свойствами. Такие сплавы маркируют буквами «АЛ» от слов «алюминиевый литейный» и числом, показывающим порядковый номер сплава от АЛ2 до АЛ12. Свойства сплава зависят от состава и способа получения отливки, условно можно считать, что с увеличением номера растет комплекс показателей свойств сплава (прочность и пластичность).

В общем случае литейные сплавы на основе алюминия маркируют двумя буквами. Вторая буква указывает элемент, на базе которого получен сплав. Например, «АК» – система алюминий – кремний, «АМ» – алюминий – медь, «АМг» – алюминий – магний и т.д. Затем идет число, указывающее содержание элемента. Если сплав легированный, указывают буквенные обозначения элементов и их содержание.

Например, АК12М2 – сплав системы алюминий–кремний, с содержанием кремния 12 % (в среднем) и меди 2 %. АМг4К – система алюминий–магний с содержанием 4 % магния и 1 % кремния.

В конце марки может стоять буква, характеризующая особенности данного сплава: «ч» – чистый; «пч» – повышенной чистоты; «оч» – особой чистоты;

«л» – литейные сплавы; «с» – селективный.

Если литейный алюминиевый сплав термически упрочняется, в конце марки ставят обозначение термической обработки (ГОСТ 1583-93):

· Т1 – искусственное старение без предварительной закалки;

· Т2 – отжиг;

· Т4 – закалка;

· Т5 – закалка и кратковременное неполное искусственное старение;

· Т6 – закалка и полное искусственное старение;

· Т7 – закалка и стабилизирующий отпуск;

· Т8 – закалка и отпуск.

Символ «Т3» используется для других сплавов.

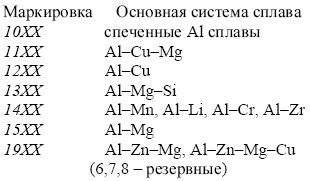

Для получения деформируемых алюминиевых сплавов используют различные системы легирования – Al–Mn (сплавы АМц), Al–Mg (сплавы АМг), дуралюмины и др. В ряде случаев система их маркировки сложилась стихийно по подобию медных сплавов, с учетом особенностей производства или области применения сплава. В настоящее время происходит замена различных систем условных обозначений алюминиевых деформируемых сплавов на единую систему цифровой маркировки. Маркировки сплавов, в т.ч. цифровые, определены в ГОСТ 4784–74 «Алюминий и сплавы алюминиевые деформируемые. Марки».

Первая цифра обозначает основу сплава, алюминиевые сплавы маркируют «1», вторая цифра – система сплава:

Более распространенными являются сплавы системы Al–Mg, которые обладают лучшим комплексом физико–механических свойств по сравнению со сплавами системы Al–Mn. Сплавы не упрочняют термической обработкой, и маркировка состоит из букв, указывающих тип сплава и числа, показывающего в процентах содержание основного элемента – магния от АМг2 до АМг7 (ГОСТ 4784–74). Цифровая маркировка сплавов АМц – 1400, АМг – 15ХХ, где ХХ – две цифры, которые показывают содержание магния в десятых долях процента (1520 – в среднем 2 % Mg).

Дуралюмин – наиболее распространенный деформируемый алюминиевый сплав, сочетающий высокий уровень свойств с небольшой плотностью (dur – по-французски «твердый»).

Собственно дуралюмин обозначают как Д1... Д16, комплекс показателей свойств растет с увеличением номера сплава. По ГОСТ 4784 все эти сплавы маркируют от 1110 до 1160, например, Д1 – 1110, АК4 (ковочный) – 1140 и т.д. С учетом состава, способа производства высокопрочные алюминиевые сплавы обозначают по-разному: В95 (высокопрочный) – 1950, АВ (авиаль) – 1340 и т.д.

Виды заготовок

Основными видами заготовок для деталей являются стальные и чугунные отливки, отливки из цветных металлов и сплавов, поковки, штамповки и всевозможные профили проката. Методы изготовления заготовок деталей приборов определяются технологическими свойствами их материала, формой, габаритами и типом производства.

В действующем производстве учитываются возможности заготовительных цехов и плановые сроки подготовки производства (проектирование и изготовление технологической оснастки). Кроме того, принимаются во внимание прогрессивные тенденции развития технологии приборостроения, в соответствии с которыми рекомендуется переносить большую часть процесса формообразования детали на заготовительную стадию и тем самым снижать расход материала и долю затрат на механическую обработку. В большинстве случаев производительность заготовительных процессов на порядок выше производительности процессов механической обработки.

По мере усложнения конфигурации заготовки и повышения ее точности усложняется и удорожается технологическая оснастка и возрастает себестоимость заготовки, но при этом снижается трудоемкость и себестоимость последующей механической обработки.

Материал детали в значительной степени определяет выбор заготовки. Материалы делятся на литейные (СЧ 24, КЧ 37-12, ВЧ 50, АЛ2, АЛ9, АМг4К1, ЛС59-1, сталь 35Л) и подлежащие обработке давлением (Д1, Д2, Д16, сталь 45, АМг2, латунь Л63). Детали с большими внутренними полостями получаются литьем.

При выборе вида заготовки необходимо учитывать не только эксплуатационные условия работы детали, ее размеры и форму, но и экономичность ее производства. Если при выборе заготовок возникают затруднения, какой метод изготовления принять для той или другой детали, тогда производят технико-экономический расчет двух или нескольких выбранных вариантов. После обоснования метода получения заготовки необходимо дать краткое описание технологического процесса ее изготовления и обосновать выбор плоскости разъема формы или штампа, величину принятых радиусов скруглений и формовочных уклонов. При назначении расположения плоскости разъема технолог руководствуется двумя правилами:

1) плоскость разъема должна проходить через наибольший габаритный размер детали;

2) расположение плоскости разъема должно обеспечивать базирование на первой операции.

Технико-экономическое обоснование выбора заготовки для обрабатываемой детали производят по нескольким направлениям: металлоемкости, трудоемкости и себестоимости, учитывая при этом конкретные производственные условия. Технико-экономическое обоснование ведется по двум или нескольким выбранным вариантам. При экономической оценке определяют металлоемкость себестоимость или трудоемкость каждого выбранного варианта изготовления заготовки, а затем их сопоставляют.

Технико-экономический расчет изготовления заготовки производят в следующем порядке:

• устанавливают метод получения заготовки согласно типу производства, конструкции детали, материалу и другим техническим требованиям на изготовление детали;

• назначают припуски на обрабатываемые поверхности детали согласно выбранному методу получения заготовки по нормативным таблицам или производят расчет аналитическим методом;

• определяют расчетные размеры на каждую поверхность заготовки;

• назначают предельные отклонения на размеры заготовки по нормативным таблицам в зависимости от метода получения заготовки;

• производят расчет массы заготовки на сопоставляемые варианты;

• определяют норму расхода материала с учетом неизбежных технологических потерь для каждого вида заготовки (некратность, на отрезание, угар, облой и т. д.);

• определяют коэффициент использования материала по каждому из вариантов изготовления заготовок с технологическими потерями и без потерь;

• определяют себестоимость выбранных для сопоставления и определения экономического эффекта вариантов изготовления заготовки;

• определяют годовую экономию материала от сопоставляемых вариантов изготовления заготовки;

• определяют годовую экономию от выбранного варианта изготовления заготовки в денежном выражении.

Величину припуска на механическую обработку стальных поковок общего назначения, изготовляемых горячей объемной штамповкой на разных видах кузнечно-прессового оборудования, отливок, получаемых разными методами литья (стали, чугуна и цветных металлов), определяют по табличным нормативам согласно массе заготовки, точности ее изготовления, группе стали, степени сложности, габаритным размерам, шероховатости обрабатываемых поверхностей и другим конструктивным элементам детали и техническим требованиям на ее изготовление.

При изготовлении заготовок, подвергающихся нагреву, допускается увеличение припуска на сторону обрабатываемой поверхности:

Масса поковки, кг...... …………до 2,5 2,5 – 6 Св. 6

Увеличение припуска, мм…………0,5 0,8 1

В зависимости от технических требований к точности размеров, условий и характеру производства (массовое или серийное) заготовки, полученные методом горячей объемной штамповки, подразделяются на повышенную точность (класс I) и нормальную точность (класс II). Для различных размеров одной и той же заготовки допускается применять различные классы точности.

Классы точности необходимо указывать в технических требованиях рабочего чертежа заготовки.

Категория поковок характеризуется группой стали, условно обозначаемой М1 и М2. К группе М1 относятся углеродистые и легированные стали с содержанием углерода до 0,75% и легирующих элементов до 2,0%. К группе М2 относятся легированные стали, не указанные в группе М1.

Заготовки, изготовляемые горячей объемной штамповкой на различных видах кузнечно-прессового оборудования, подразделяются на четыре степени сложности: С1, С2, СЗ и С4.

Степень сложности – отношение массы (объема) штамповки к массе (объему) геометрической фигуры, в которую вписывается штамповка. Геометрической фигура может быть шаром, параллелепипедом, цилиндром с перпендикулярными к его оси торцами или прямоугольной призмой. При определении степени сложности выбирают ту из геометрических фигур, масса (объем) которой наименьший. Степень сложности принимаем по ГОСТ 7505-89

или

или  ,

,

где  – масса поковки, кг;

– масса поковки, кг;  – масса фигуры, кг;

– масса фигуры, кг;  – объем поковки, см3;

– объем поковки, см3;  – объем фигуры, см3.

– объем фигуры, см3.

Степени сложности характеризуются следующими величинами:

С1 – Св. 0,63 до 1,00; С3 – Св. 0,16 до 0,32

С2 – Св. 0,32 до 0,63; С4 – До 0,16.

Расчетные размеры для заготовки определяют по следующим формулам:

• при обработке наружных и внутренних поверхностей тел вращения принимают (для внутренних поверхностей с обратным знаком)

;

;

• при односторонней обработке плоских поверхностей

,

,

где  – расчетный диаметр заготовки, мм;

– расчетный диаметр заготовки, мм;  – номинальный диаметр обрабатываемой поверхности детали, мм;

– номинальный диаметр обрабатываемой поверхности детали, мм;  – общий припуск на обработку на одну сторону, мм;

– общий припуск на обработку на одну сторону, мм;  – расчетный размер плоской поверхности, мм;

– расчетный размер плоской поверхности, мм;  – номинальный размер обрабатываемой плоской поверхности, мм.

– номинальный размер обрабатываемой плоской поверхности, мм.

Расчетные размеры на заготовку округляют исходя из технологических возможностей оборудования и экономической целесообразности принятой точности. Рекомендуется расчетные размеры заготовок округлять в сторону увеличения припусков в зависимости от степени точности и типа производства.

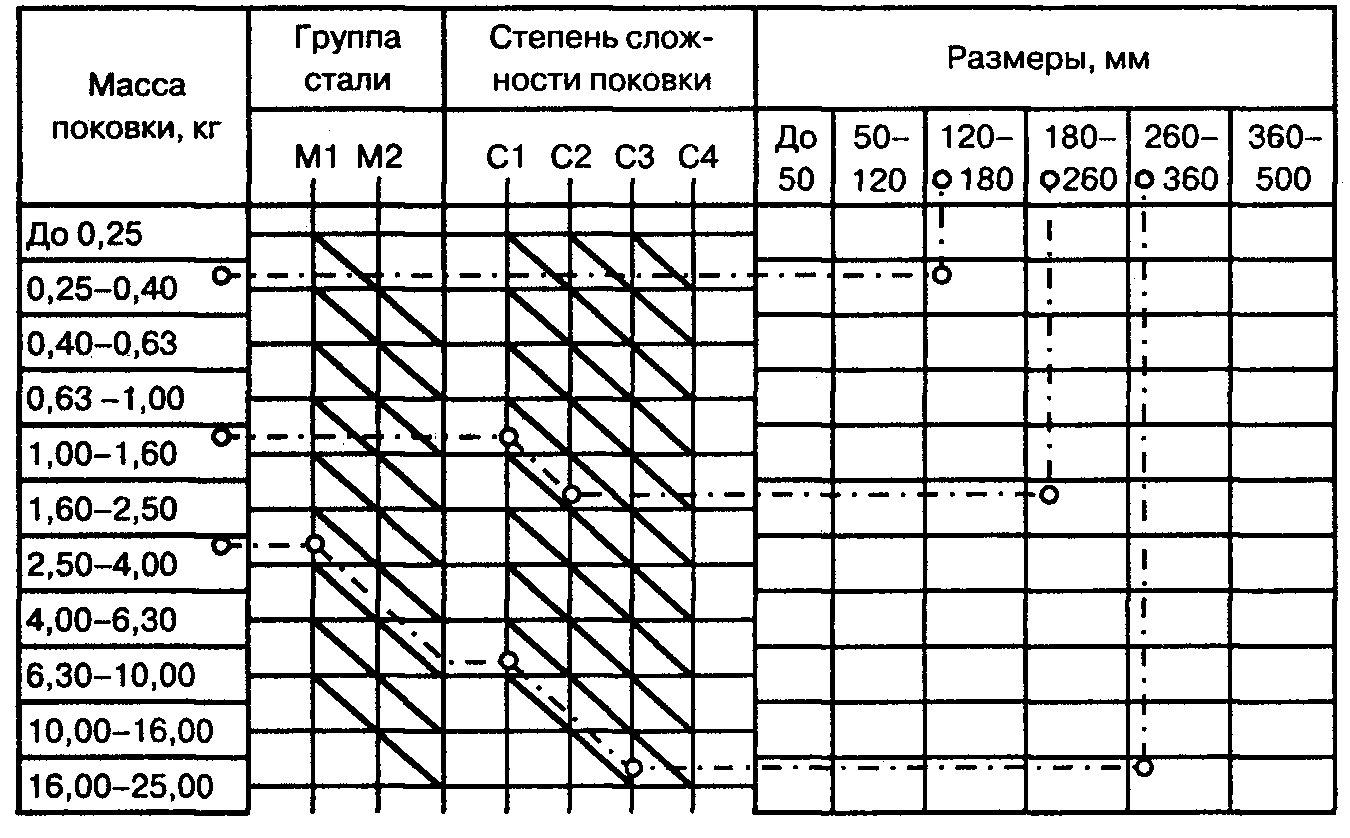

Отклонения (допуски) на размеры заготовок назначают по таблицам в зависимости от метода получения заготовок (прокат, литье, штамповка и др.). Так, на рисунке 4 представлена схема определения допусков на штампованные поковки повышенной и нормальной точности ГОСТ 7505-74 «Допуски, припуски и кузнечные напуски» (по табл.4) на основе четырех основных параметров: масса поковки, группа стали, степень сложности и размер.

Пример 1. Поковка класса I, масса 1,4 кг. Группа стали М1 и степень сложности поковки С2. Определить по таблице допуск на размер заготовки 250 мм. Допуск на размер равен  мм (см. табл. 4).

мм (см. табл. 4).

Пример 2. Поковка класса I, масса 0,35 кг. Группа стали М1 и степень сложности С1. Определить по таблице допуск на размер заготовки 160 мм. Допуск на размер заготовки равен  мм (см. табл. 4).

мм (см. табл. 4).

Рисунок 4 – Схема определения допусков на размер

Таблица 4

Допуски (мм) на штампованные поковки повышенной точности

(по ГОСТ 7505-74)

| Масса поковки, кг | Груп-па стали | Степень сложности | Размер поковки, мм | ||||||||||||||

| М1 М2 | С1 С2 С3 С4 | До 50 | 50–120 | 120–180 | 180–260 | 260–360 | 360–500 | 500–630 | 630–800 | 800–1000 | |||||||

| До 0,25 | +0,5 –0,2 | +0,5 –0,3 | +0,6 –0,3 | +0,7 –0,4 | +0,7 –0,5 | +0,7 –0,5 | |||||||||||

| 0,25 – 0,40 | +0,5 –0,3 | +0,6 –0,3 | +0,7 –0,3 | +0,7 –0,4 | +0,7 –0,5 | +0,7 –0,6 | |||||||||||

| 0,40 – 0,63 | +0,6 –0,3 | +0,7 –0,3 | +0,7 –0,4 | +0,8 –0,4 | +0,8 –0,5 | +0,9 –0,5 | +0,9 –0,6 | ||||||||||

| 0,63 – 1,00 | +0,7 –0,3 | +0,7 –0,4 | +0,8 –0,4 | +0,9 –0,4 | +0,9 –0,5 | +0,9 –0,6 | +0,9 –0,7 | ||||||||||

| 1,00 – 1,60 | +0,7 –0,4 | +0,8 –0,4 | +0,9 –0,4 | +0,9 –0,4 | +1,0 –0,5 | +1,0 –0,5 | +1,1 –0,7 | +1,2 –0,8 | |||||||||

| 1,60 – 2,50 | +0,8 –0,4 | +0,9 –0,4 | +1,0 –0,4 | +1,0 –0,5 | +1,0 –0,6 | +1,1 –0,7 | +1,2 –0,8 | +1,3 –0,9 | +1,5 –1,0 | ||||||||

| 2,50 – 4,00 | +0,9 –0,4 | +1,0 –0,4 | +1,0 –0,5 | +1,0 –0,6 | +1,2 –0,8 | +1,3 –0,9 | +1,5 –1,0 | +1,6 –1,2 | +1,7 –1,7 | ||||||||

| 4,00 – 6,30 | +1,0 –0,4 | +1,0 –0,5 | +1,0 –0,6 | +1,1 –0,7 | +1,2 –0,8 | +1,3 –0,9 | +1,6 –0,9 | +1,6 –1,0 | +2,0 –1,2 | ||||||||

| 6,30 – 10,0 | +1,0 –0,5 | +1,0 –0,6 | +1,2 –0,6 | +1,3 –0,7 | +1,4 –0,8 | +1,5 –1,0 | +1,7 –1,1 | +1,8 –1,2 | +2,0 –1,2 | ||||||||

| 10 – 16 | +1,0 –0,5 | +1,0 –0,6 | +1,2 –0,6 | +1,3 –0,7 | +1,4 –0,8 | +1,5 –1,0 | +1,7 –1,1 | +1,8 –1,2 | +2,0 –1,2 | ||||||||

| 16 – 25 | +1,9 –1,0 | +2,1 –1,1 | +2,4 –1,2 | +2,5 –1,5 | +3,0 –1,5 | +3,0 –1,5 | +3,5 –2,0 | +4,0 –2,0 | +4,5 –2,5 | ||||||||

| 25 – 40 | +2,1 –1,1 | +2,4 –1,2 | +2,5 –1,5 | +3,0 –1,5 | +3,0 –2,0 | +3,5 –2,0 | +4,0 –2,0 | +4,0 –2,0 | +4,5 –2,5 | ||||||||

| 40 – 63 | +2,4 –1,2 | +2,5 –1,5 | +3,0 –1,5 | +3,5 –1,6 | +3,5 –2,0 | +4,0 –2,0 | +4,0 –2,5 | +4,5 –3,0 | +5,0 –3,0 | ||||||||

| 63 – 100 | +2,5 –1,5 | +3,0 –1,5 | +3,5 –1,5 | +3,5 –2,0 | +4,0 –2,0 | +4,0 –2,5 | +4,5 –2,5 | +4,5 –3,0 | +5,0 –3,0 | ||||||||

| 100 – 160 | +3,0 –1,5 | +3,5 –1,5 | +3,5 –2,0 | +4,0 –2,0 | +4,5 –2,0 | +4,5 –3,0 | +5,0 –3,0 | +5,0 –3,5 | +5,5 –3,5 | ||||||||

| 160 – 250 | +3,5 –0,8 | +3,5 –2,0 | +4,0 –2,5 | +5,0 –2,5 | +5,0 –3,0 | +5,5 –3,5 | +5,5 –3,5 | +5,5 –4,0 | +6,0 –4,0 | ||||||||

| 250 – 400 | +3,5 –2,0 | +4,0 –2,5 | +5,0 –2,5 | +5,5 –2,5 | +5,5 –3,0 | +5,5 –3,5 | +6,0 –3,5 | +6,5 –3,5 | +6,5 –4,0 | ||||||||

| Более 400 | +4,0 –2,0 | +5,0 –2,5 | +5,5 –3,0 | +6,0 –3,5 | +6,0 –4,0 | +6,5 –4,0 | +6,5 –4,5 | +7,0 –4,5 | +7,0 –5,0 | ||||||||

|

из

5.00

|

Обсуждение в статье: Сплавы цветных металлов 4 страница |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы