|

Главная |

Литее в металлические формы (кокильное литье)

|

из

5.00

|

Производственная операция

Производственный процесс распадается на множество элементарных технологических процедур, которые называются операциями. Производственная операция — это часть производственного процесса. Обычно она выполняется на одном рабочем месте без переналадки оборудования и совершается при помощи набора одних и тех же орудий труда. Как собственно и сам производственный процесс, операции подразделяются на основные и вспомогательные.

С целью снижения затрат на изготовление продукции, повышения организованности и надежности производственного процесса используется набор следующих правил и методов:

- специализация участков, рабочих мест;

- непрерывность и прямоточность технологического процесса;

- параллельность и пропорциональность выполнения производственных операций.

Специализация

Специализация заключается в том, что за каждым цехом, участком, рабочим местом закрепляется технологически однородная или строго определенная номенклатура изделий. Специализация позволяет на практике использовать принципы непрерывности, прямоточности — экономически наиболее выгодные методы организации производства.

Непрерывность — это сокращение или сведение до нуля перерывов в процессе производства готовой продукции, притом каждая следующая операция одного и того же процесса сразу начинается после окончания предыдущей, что сокращает время на изготовление продукции, уменьшает простои оборудования и рабочих мест.

Прямоточность характеризует движение предметов труда по ходу производственного процесса и обеспечивает для каждого изделия кратчайший путь по рабочим местам.

Такому движению свойственно устранение всех возвратных и встречных перемещений в процессе производства, что способствует сокращению транспортных расходов.

Правило параллельности предполагает одновременное выполнение различных операций при изготовлении одного и того же изделия. Это правило особенно широко используется в условиях серийного и массового производства.

Правило параллельности включает:

- параллельное (одновременное) изготовление различных узлов и деталей, предназначенных для комплектования (сборки) конечного изделия;

- одновременное выполнение различных технологических операций при обработке одинаковых деталей и узлов на параллельно размещенном разнообразном оборудовании.

С точки зрения экономии затрат очень важно соблюдать определенные пропорции мощности (производительности) парка оборудования между цехами, участками, работающими по изготовлению продукции.

Производственный цикл

Законченный круг производственных операций от первой до последней при изготовлении изделий именуетсяпроизводственным циклом.

Вследствие того, что производственный процесс протекает во времени и пространстве, поэтому производственный цикл можно измерить длиной пути движения изделия и его комплектующих элементов и временем, в течение которого изделие проходит весь путь обработки. Длина производственного цикла — это не линия, а широкая полоса, на которой размещаются машины, оборудование, инвентарь и прочее поэтому на практике в большинстве случаев определяются не длина пути, а площадь и объем помещения, в котором размещается производство.

Интервал календарного времени от начала первой производственной операции до окончания последней называется временной продолжительностью производственного цикла изделия. Продолжительность цикла измеряется в днях, часах, минутах, секундах, в зависимости от вида изделия и стадии обработки, по которой измеряется цикл.

Продолжительность во времени производственного цикла включает три стадии:

- время технологической обработки (рабочий период)

- время технологического обслуживания производства

- перерывы.

Рабочий период — это период времени, в течение которого производится непосредственное воздействие на предмет труда либо самим рабочим, либо машинами и механизмами под его управлением, а также время естественных процессов, которые протекают в изделии без участия людей и техники.

Время естественных процессов — это период рабочего времени, когда предмет труда изменяет свои характеристики без непосредственного воздействия человека или механизмов. Например, сушка на воздухе окрашенного или остывание нагретого изделия, рост на полях и созревание растений, брожение некоторых продуктов и т. д.

Время технологического обслуживания включает:

- контроль качества изделия;

- контроль режимов работы машин и оборудования, их настройку и наладку, мелкий ремонт;

- уборку рабочего места;

- подвоз заготовок, материалов, приемку и уборку обработанной продукции.

Время перерывов — это время, в течение которого не производится никакого воздействия на предмет труда и не происходит изменение его качественной характеристики, но продукция еще не является готовой и процесс производства не закончен. Различают перерывы: регламентированные и нерегламентированные.

Регламентируемые перерывы разделяются на межоперационные (внутрисменные) и междусменные (связаны с режимом работы).

Нерегламентируемые перерывы связаны с простоями оборудования и рабочих по непредусмотренным режимом работы причинам (отсутствие сырья, поломка оборудования, невыход на работу рабочих и т. д.). В производственный цикл нерегламентированные перерывы включаются в виде поправочного коэффициента или не учитываются.

Типы производства

Длительность производственного цикла во многом зависит от порядка движения предметов труда в ходе их обработки и типа производства.

Порядок движения изделий и компонентов в производственном процессе соответствует объемам и периодичности выпуска продукции. По этим же признакам определяется тип производства.

В настоящее время принято различать следующие типы производства:

- массовое

- серийное

- единичное

- смешанное.

В свою очередь серийное производство делится на:

- мелкосерийное

- среднесерийное

- крупносерийное.

Массовое и крупносерийное производство продукции позволяет организовать непрерывное синхронное движение изделий в процессе их обработки. При такой организации все компоненты, из которых собирается готовая продукция, передвигаются непрерывно от первой технологической операции до последней. Собранные по ходу движения в узлы и агрегаты отдельные детали продвигаются дальше в собранном виде, пока не образуют готовую продукцию. Подобный метод организации производства называется поточным.

Поточный метод организации производства основан на ритмичной повторяемости согласованных во времени основных и вспомогательных производственных операций, которые выполняются на специализированных местах, расположенных по ходу технологического процесса. В условиях поточного производства достигается пропорциональность, непрерывность и ритмичность хода производства.

Поточная линия

Основное звено поточного производства — поточная линия. Под поточной линией понимается совмещение некоторого количества рабочих мест, расположенных по ходу технологического процесса и предназначенных для поочередного выполнения закрепленных за ними операций. Поточные линии подразделяются на непрерывные, прерывные и линии со свободным ритмом.

Непрерывная поточная линия — это конвейер, на котором изделие проходит обработку (или сборку) по всем операциям непрерывно, без межоперационного прослеживания. Движение изделий на конвейере происходит параллельно и синхронно.

Прерывной поточной линией называется линия, на которой движение изделий по операциям строго не регламентируется. Оно происходит с перерывами. Для таких линий характерны обособленность технологических операций, значительные отклонения продолжительности различных операций от среднего такта. Синхронизация потока достигается различными способами, в том числе за счет межоперационных заделов (запасов).

Поточными линиями со свободным ритмомназываются линии, на которых передача отдельных деталей или изделий (их партий) может осуществляться с некоторыми отклонениями от расчетного (установленного) ритма работы. При этом для компенсации этих отклонений и в целях обеспечения бесперебойной работы на рабочих местах создается межоперационный запас изделий (задел).

Вопрос 3

Базой деятельности любого предприятия является основное и вспомогательное производство. Как известно, процесс производства, нацеленный на выпуск продукции и образующий основную деятельность, согласно учредительным документам, называется основным производством. Обычно оно связано с использованием различных ресурсов: сырья, энергии, материалов, топлива, трудовых ресурсов, основных фондов, а также прочих затрат.

К ним относят:

- прямые трудовые затраты;

- прямые материальные расходы;

- косвенные затраты, а также накладные расходы производственного назначения.

Согласно экономическому содержанию, затраты, включаемые в производственную себестоимость, группируют по следующим параметрам:

- производственные материальные затраты;

- отчисления на страхование работников;

- расходы по оплате труда;

- амортизация основных средств, нематериальных активов компании производственного назначения;

- другие затраты.

Следует отметить, что в состав материальных затрат, включаемых в производственную себестоимость любой продукции, включаются следующие статьи:

- покупные комплектующие и полуфабрикаты;

- материалы и сырье, приобретенное на стороне;

- покупные материалы, нужные в процессе производства товаров;

- услуги и работы производственного характера, выполняемые другими предприятиями либо физлицами.

Учет вспомогательного производства.

Для эффективного, нормального функционирования основного производства в организациях создается ряд вспомогательных производств, нужных для обеспечения энергией, тарой, ремонтными и транспортными услугами, инструментами и др.

Основные виды вспомогательных производств - это:

- энергетический вид, производящий и распределяющий тепловую, электрическую и другую энергию, пароснабжение, водоснабжение; обеспечивающий сжатым воздухом, вентиляцией, позволяющий проводить монтаж и ремонт;

- транспортный, выполняющий функции погрузки–разгрузки, различные транспортные работы, сопровождение и экспедицию сопровождение грузов в пути, а также функцию обслуживания транспортных средств и т.д.;

- ремонтный, обеспечивающий монтаж, обслуживание, модернизацию, основных средств, а также изготовление, восстановление строительных деталей, запасных частей и различных конструкций;

- тарный вид, для изготовления, ремонта тары.

Вопрос 4

Технологический процесс расчленяется на операции, установы, позиции, переходы, рабочие и вспомогательные ходы и вспомогательные переходы.

Технологической операцией называют законченную часть технологического процесса, выполняемую на одном рабочем месте и охватывающую все действия рабочего и оборудования, производимые с одной или несколькими одновременно обрабатываемыми деталями. Обработку другой детали или другой поверхности в партии одинаковых деталей считают новой операцией. Например, шлифование одной плиты на одном плоскошлифовальном станке с двух сторон выполняют за одну операцию. Если же шлифуют по одной плите партию плит сначала с одной стороны, а затем с другой, то при этом выполняются две операции.

Установом называют часть технологической операции, выполняемой при неизменном закреплении обрабатываемой заготовки или группы одновременно обрабатываемых заготовок. Съем детали со станка с последующим закреплением считается новым установом.

Позицией называется фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой совместно с приспособлением относительно инструмента или неподвижной части оборудования, для выполнения определенной части операции.

Технологическим переходом называют законченную часть технологической операции, характеризующуюся постоянством применяемого инструмента и поверхностей, образуемых обработкой. Следовательно, переход от обработки одной поверхности заготовки к другой поверхности является следующим переходом.

Рабочий ход - это законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, шероховатости или свойств заготовки.

Вспомогательный переход - законченная часть технологической операции, состоящая из действий человека и оборудования или одного оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхностей, но необходимы для выполнения технологического перехода (пуск станка, останов станка, включение подачи и т. д.).

Вспомогательным ходом называют законченную часть технологического перехода, состоящую из однократного перемещения инструмента относительно заготовки, не сопровождаемого изменением формы, размеров, шероховатости поверхности или свойств заготовки, но необходимого для выполнения рабочего хода.

Вопрос 5

Технологическая операция — это часть технологического процесса, выполняемая непрерывно на одном рабочем месте, над одним или несколькими одновременно обрабатываемыми или собираемыми изделиями, одним или несколькими рабочими.

Условие непрерывности операции означает выполнение предусмотренной ею работы без перехода к обработке другого изделия. Технологическая операция является основной единицей производственного планирования и учета. На основе операций определяется трудоемкость изготовления изделий и устанавливаются нормы времени и расценки, задается требуемое количество рабочих, оборудования, приспособлений и инструментов, определяется себестоимость обработки, производится календарное планирование производства и осуществляется контроль качества и сроков исполнения работ.

В условиях автоматизированного производства под операцией понимается законченная часть технологического процесса, выполняемая непрерывно В условиях ГАП выполнения операций может нарушаться направлением обрабатываемых заготовок на промежуточных модулях. Кроме технологических операций в состав тп входят транспортные, контрольно-измерительные и т.д., т.е. операции не изменяющие размеров, формы, внешнего вида или свойств изделия, но необходимые для осуществления технологических операций.

Установочная часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой СЕ.

Технологический переход представляет собой законченную часть технологической операции, выполняемую над одной или несколькими поверхностями заготовки, одним или несколькими одновременно работающими инструментами без изменения или при автоматическом изменении режимов работы станка.

Элементарный переход — часть технологического перехода, выполняемая одним инструментом над одним участком поверхности обрабатываемой заготовки за один рабочий ход без изменения режима работы станка.

Вспомогательный переход — законченная часть технологической операции, состоящая из действий человека и оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхностей предметов труда, но необходимы для выполнения технологического перехода (установка заготовки, смена инструмента и т.д.).

Рабочий ход — это законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки.

Вспомогательный ход — законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождающаяся изменением формы, качества поверхности или свойств заготовки, но необходимая для подготовки рабочего хода.

Операция — это технологический процесс системы, направленный на достижение цели, посредством управляемого преобразования продуктов операции. В зависимости от того, на каком уровне той или иной системы выполняется операция, ее можно отнести к одному из видов:

- простая операция

- комплексная операция

- технологическая операция

- системная операция.

В зависимости от миссии системы, системные операции делят на образовательные, военные, медицинские, производственные, торговые, спасательные и т. д.

Так, например, в рамках медицинской системы, осуществляются системные хирургические операции. Системная хирургическая операция, в свою очередь, состоит из трех технологических операций: базовой технологической операции (удаление аппендицита), технологической операции управления (координирует последовательность выполнения действий базовой хирургической операции) и технологической операции оптимизации (каким способом удалять аппендицит, или в каком режиме). В свою очередь, технологическая операция состоит из комплексных операций. Например, для того, чтобы в нужном месте сделать разрез, необходимо осуществить комплексную (вычислительную операцию): собрать данные, сделать расчет, выдать результат.

Комплексная операция состоит из базовой операции и сервисных операций. Так, комплексная хирургическая операция разреза ткани состоит из базовой операции разреза и сервисных операций — приема и передачи хирургического инструмента. Каждая базовая и сервисная операция является простой операцией. Простая операция это всегда одно действие в виде отдельного процесса (подача скальпеля, прием скальпеля, выполнение разреза, передача скальпеля).

Осуществление операции обеспечивают системы и системные объекты. Такими системными объектами являются: базовые и сервисные механизмы, комплектные механизмы, подсистемы и сами системы.

Простые операции определяют по названию действия базового механизма. Определяют, например, операцию измельчения, сортировки, нагрева, охлаждения, вычисления и т. д. Повышение степени абстрагирования приводит к формированию укрупненных категорий операций

Вопрос 6

При проектировании технологических процессов механической обработки деталей используются определенные принципы и правила технологического проектирования Принципы проектирования:

- принцип совмещения (единства) баз: в качестве технологических баз следует принимать поверхности, которые одновременно являются конструкторскими и измерительными базами детали, а также используются в качестве баз при сборке изделий;

- принцип постоянства баз: при обработке поверхности детали следует использовать один и тот же комплект технологических баз, не считая смены черновой базы;

- разделение маршрута обработки детали на стадии: заготовительные, термические, механической обработки, нанесения покрытий, контроля;

- принцип поэтапного достижения точности обработки поверхностей детали;

- принцип дифференциации операций: при разработке технологического процесса применяются однодетальные операции, в состав которых входят технологические переходы, выполняемые от одного комплекта технологических баз;

- принцип концентрации операций: при разработке технологического

Вопрос 7

Состав операций механической обработки чистовых заготовок и последовательность их выполнения. После первичной механической обработки черновых брусковых заготовок и после калибрования, склеивания и облицовывания щитовых заготовок получаем чистовые заготовки. Далее чистовые заготовки проходят еще одну технологическую стадию механической обработки и превращаются в готовые детали. Механическая обработка чистовых заготовок включает следующие операции: нарезание шипов и проушин, выборку гнезд и отверстий, профилирование (фрезерование) и зачистку поверхностей (циклевание и шлифование). Порядок выполнения операций следующий. Обычно первая операция - нарезание щипов н проушин, так как при этом создаются новые установочные и сборочные базы, необходимые для точного выполнения операций по выборке гнезд и отверстий, по сборке деталей в сборочные единицы и изделия.

Следующие две операции - фрезерование и выборку продолговатых гнезд - можно менять местами. Если продолговатые гнезда выбирают на цепнодолбежном станке, то эта операция должна предшествовать фрезерованию, а если на сверлильно-пазовальном, то ее выполняют после фрезерования. Объясняется это тем, что при выборке гнезд на цепнодолбежном станке нередко появляются сколы у края гнезда в месте выхода из заготовки фрезерной цепочки. При дальнейшем фрезеровании этот дефект может быть ликвидирован. Четвертая операция - высверливание круглых отверстий, и наконец, пятая - окончательная зачистка поверхностей.

Нарезание шипов и проушин. Шипы и проушины делятся на рамные и ящичные. Рамные шипы и проушины нарезают в брусках, соединяемых в рамки, ящичные - в дощечках и щитах, соединяемых в ящики. Технология и оборудование для нарезания рамных и ящичных шипов различные.

Общее для этих видов шипов - высокая точность обработки, так как боковые поверхности шипов и их заплечики являются сборочной базой. Этими поверхностями определяется положение поперечных брусков в рамке по отношению к продольным брускам и положение головки и задника ящика к боковым сторонам.

Особенно точным должно быть расстояние между заплечиками противоположных шипов бруска или щитка. Базирование заготовок при нарезании шипов особенно важно и сложно, так как требуется полная определенность положения заготовки в момент ее обработки. Рамные шипы нарезают на одно- или двусторонних рамных шипорезных станках и на фрезерном станке с кареткой. В качестве режущего инструмента во всех шипорезных станках используют круглые плоские пилы и фрезы.

На шипорезных станках за один проход детали производится последовательно три операции: торцовка деталей круглой пилой; образование проушины проушечным диском, закрепленным на вертикальном шпинделе; образование боковых граней шипа и его заплечиков двумя торцовыми подсечными фрезами, закрепленными соответственно на двух вертикальных шпинделях. Всего в одностороннем станке последовательно установлено четыре режущих инструмента.

После зашиповки всей партии дощечек при одной настройке станка приступают к зашиповке партии сопрягаемых дощечек. Для этого надо передвинуть вдоль шпинделя упорную линейку на тол щину шипа или ширину проушины, так как на одной сопрягаемой дощечке шип начинается непосредственно от кромки, а на другой - на расстоянии от кромки, равном ширине проушины. Поступающие в зашиповку дощечки или щиты должны быть точно оторцованы и не иметь кривизны и крыловатости. В противном случае получится брак.

В столе станка по одной оси со шпинделем установлен копировальный палец. Заготовку кладут на копир-шаблон, который имеет конфигурацию будущей детали, и зажимают. Внутреннюю кромку копирашаблона обводят по копировальному пальцу. Опущенная сверху на заготовку фреза повторяет конфигурацию копиршаблона. Дефекты при фрезеровании. При фрезеровании заготовок по кривой на отдельных участках из-за наклона волокон возможны сколы, особенно на концах заготовок. Возможность появления этого дефекта меньше при использовании двухшпиндельных фрезерных станков, шпиндели которых вращаются в разные стороны. Пользуясь то одним, то другим шпинделем, каждый участок кривой обрабатывают в выгодном направлении. Скорость подачи заготовок необходимо согласовывать с условиями фрезерования отдельных участков.

Вопрос 8

Литейное производство есть процесс получения фасонных отливок путем заполнения жидким металлом заранее приготовленных форм, в которых металл затвердевает. Литые детали широко применяются в станках, машинах и механизмах, составляя от 50 до 85% их веса. Путем отливки могут изготовляться детали, самые разнообразные по форме и размерам; для деталей сложной конфигурации отливка является единственным способом производства и не может быть заменена каким-либо другим технологическим процессом. В ряде случаев стоимость отливок значительно меньше стоимости деталей, изготовленных другим способом.

Отливки могут быть или вполне готовыми деталями, или заготовками, подвергающимися в механических цехах окончательной обработке, которая производится с целью получения точных размеров и требуемой чистоты всех или некоторых поверхностей. На отливках предусматривается припуск (дополнительный слой металла) на механическую обработку.

В последнее время в литейных цехах развернулось патриотическое движение по почину Л. Корабельниковой и О. Муштуковой за экономию металла. В числе других средств эта экономия достигается за счет уменьшения припусков на механическую обработку, при сохранении высокого качества отливок.

Отливки изготовляются преимущественно из чугуна, стали и сплавов цветных металлов.

Успехи в области улучшения структуры литья, формовочных материалов и качества формовки привели к значительному повышению механических свойств фасонного литья, что дало возможность изготовлять путем отливки весьма ответственные детали, например: коленчатые валы двигателей, траки гусениц тракторов, рамы паровозов заодно с цилиндрами и др.

Существуют три способа заливки форм: а) обычная заливка, когда металл заполняет форму свободно, под действием силы тяжести; б) центробежное литье, когда металл заливают во вращающуюся форму и он распределяется в ней под влиянием центробежной силы; в) литье под воздушным или поршневым давлением с применением специальных машин.

Формы для заливки металла могут быть разовыми или постоянными. Разовые формы изготовляются из формовочной смеси и годны для получения только одной отливки. Постоянные формы — обычно металлические; они выдерживают большое число заливок. Для литья под давлением и центробежного литья применяют постоянные формы.

В последнее время наблюдается стремление к переходу на литье в постоянные формы не только в массовом и крупносерийном, но также и в мелкосерийном производстве. Однако наибольшее количество отливок все же производится в разовых формах.

Технологический процесс получения отливок в разовых формах складывается из следующих основных операций:

1) приготовление формовочных и стержневых смесей;

2) изготовление стержней и их сушка;

3) формовка по моделям (ручная или машинная) или по шаблону;

4) заливка форм;

5) выбивка и очистка отливок.

Стержни образуют сквозные отверстия, полости или углубления в отливке. Для изготовления стержней применяются формы, называемые стержневыми ящиками.

Модели, шаблоны и стержневые ящики производятся в модельных цехах заводов.

Модели и стержневые ящики. Модели выполняются из дерева или из металла. Форма модели соответствует форме готовой отливки. При изготовлении моделей в соответствующих местах учитывается припуск на механическую обработку. По ГОСТ величина припусков на обработку чугунных отливок колеблется от 2 до 20 мм, стальных — от 4 до 28 мм, в зависимости от размеров отливки и от характера производства (массовое, серийное или индивидуальное). Так как все металлы при охлаждении уменьшают свои линейные размеры, модели делаются больше отливки на величину усадки. Для различных металлов и сплавов величина усадки составляет от 1 до 2,5%. При изготовлении моделей пользуются специальными, так называемыми усадочными, метрами, которые больше нормальных на величину усадки.

Металлические модели изготовляются для серийного и массового производства отливок. Деревянные модели выдерживают лишь несколько десятков формовок. Для предохранения от влаги и для создания гладкой поверхности, к которой не прилипает формовочная смесь, они окрашиваются модельным лаком. По ГОСТ модели, предназначенные для отливок из черных металлов, окрашиваются в красный цвет, для отливок из сплавов цветных металлов — в желтый. На поверхностях моделей, соответствующих поверхностям отливок, подвергающимся механической обработке, наносятся круглые черные пятна по основному (красному или желтому) фону. Знаки (выступы для установки стержней) окрашиваются в черный цвет.

Модели бывают цельные и разъемные. Разъемные модели состоят из двух, трех и более частей и применяются там, где по условиям формовки невозможно применять цельные модели.

Для облегчения выема частей модели из формы боковые поверхности их выполняются не перпендикулярно к плоскости разъема, а с формовочным уклоном. Этот уклон колеблется в пределах 1° у деревянных моделей, у металлических 1° при ручной формовке и 0,5° при машинной формовке.

Каждая часть модели для ручной формовки должна иметь на плоскости разъема специальное гнездо, куда завинчивают подъемник для ее извлечения из формы.

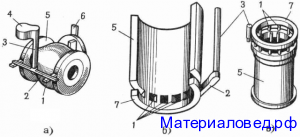

Стержневые ящики также делаются из дерева или металла. Стержневой ящик и стержень для втулки, изготовленный в нем.

Диаметр стержня соответствует диаметру отверстия отливки втулки, длина стержня примерно равна длине модели вместе со знаками.

Для формовки сложных изделий могут потребоваться несколько стержней и, соответственно, несколько стержневых ящиков.

Модель и стержневые ящики, необходимые для формовки, называются модельным комплектом данной отливки.

Вопрос 9

Для изготовления отливок служит литейная форма, которая представляет собой систему элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка.

Литейные формы изготавливают как из неметаллических материалов (песчаные формы, формы, изготовляемые по выплавляемым моделям, оболочковые формы) для одноразового использования, так и из металлов (кокили, изложницы для центробежного литья, пресс-формы для литья под давлением) для многократного использования.

Литье в песчаные формы является самым распространенным способом изготовления отливок. Изготавливают отливки из чугуна, стали, цветных металлов от нескольких грамм до сотен тонн, с толщиной стенки от 3…5 до 1000 мм и длиной до 10000 мм.

Сущность литья в песчаные формы заключается в получении отливок из расплавленного металла, затвердевшего в формах, которые изготовлены из формовочных смесей путем уплотнения с использованием модельного комплекта.

Схема технологического процесса изготовления отливок в песчаных формах представлена на рис. 1.

Схема технологического процесса изготовления отливок в песчаных формах

Рис. 1. Схема технологического процесса изготовления отливок в песчаных формах

Литейная форма для получения отливок в песчаных формах представлена на рис. 2.

Литейная форма

Рис. 2. Схема литейной формы

Литейная форма состоит из верхней 1 и нижней 2 полуформ, которые изготавливаются в опоках 7, 8 – приспособлениях для удержания формовочной смеси.

Опоки могут быть цельнолитыми и сварными. По конфигурации они бывают прямоугольными, круглыми и реже – фигурными. Для облегчения выхода газов и паров воды в стенках опоки выполняют специальные вентиляционные отверстия. Для удержания уплотненной смеси в опоке и увеличения жесткости конструкции средние и крупные опоки снабжают внутренними ребрами. Для упрощения обработки опок верхний уровень ребер жесткости часто выполняется ниже бортиков опок. Для изготовления опок используют чугун, сталь, алюминиевые и магниевые сплавы.

Полуформы ориентируют с помощью штырей 10, которые вставляют в отверстия ручек опок 11.

Для образования полостей отверстий или иных сложных контуров в формы устанавливают литейные стержни 3, которые фиксируют посредством выступов, входящих в соответствующие впадины формы (знаки).

Литейную форму заливают расплавленным металлом через литниковую систему.

Литниковая система–совокупность каналов и элементов литейной формы, по которым расплав поступает из разливочного ковша в полость формы и заполняет ее и с помощью которых обеспечивается питание отливки при затвердевании.

Основными элементами являются: литниковая чаша5, которая служит для приема расплавленного металла и подачи его в форму; стояк6–вертикальный или наклонный канал для подачи металла из литниковой чаши в рабочую полость или к другим элементам;шлакоуловитель12,с помощью которого удерживается шлак и другие неметаллические примеси; питатель13–один или несколько, через которые расплавленный металл подводится в полость литейной формы.

Для вывода газов, контроля заполнения формы расплавленным металлом и питания отливки при ее затвердевании служит выпор4.Для вывода газов предназначены и вентиляционные каналы 9. К литниковой системе относят прибыли, компенсирующие усадку отливки, поэтому их располагают над массивными частями отливки. Конфигурацию и размеры прибылей подбирают таким образом, чтобы процесс кристаллизации отливки завершался именно в них.Например, толщина прибыли всегда больше толщины отливки в том месте, над которым ставят прибыль. Различают: открытые (прямого питания), закрытые (шаровой и конической формы), работающие под газовым давлением (заряд газотворного вещества размещен в полости прибыли), а также легко отделяемые прибыли. Простота отделения прибыли обеспечивается применением диафрагм (разделительных пластин), выполненных из шамотно-глинистых смесей.

Различают литниковые системы с питателями, расположенными в горизонтальной или вертикальной плоскостях.

По способу подвода расплава в рабочую полость формы литниковые системы делят на нижнюю (сифонную), верхнюю, боковую (по разъему), дождевую, ярусную.

По гидродинамическому признаку литниковые системы подразделяются на сужающиеся и расширяющиеся. Для сужающихся литниковых систем характерно последовательное уменьшение площадей поперечных сечений стояка, шлакоуловителя и питателей.

При наличии самого узкого места в питателях обеспечивается быстрое заполнение металлом всей системы и шлакоуловителя в целях лучшего улавливания шлака. Истечение металла в полость формы происходит с большой скоростью, что может привести к разбрызгиванию и окислению расплава, захвату воздуха и размыву формы. Такую систему применяют в производстве чугунных отливок.

В расширяющихся системах узкое место находится в нижнем сечении стояка. Скорость потока от стояка к питателям снижается, металл поступает в полость спокойно, с меньшим разбрызгиванием, меньше окисляясь и разрушая стенки формы. Расширяющиеся системы применяют при изготовлении отливок из стали, алюминиевых, магниевых и других легкоокисляющихся сплавов.

Некоторые разновидности литниковых систем представлены на рис. 3.

Разновидности литниковых систем

Рис. 3. Разновидности литниковых систем: а – боковая; б – нижняя (сифонная); в – верхняя; 1 – питатели; 2 – шлакоуловитель; 3 – стояк; 4 – литниковая чаша; 5 – отливка; 6 – выпор; 7 — коллектор

Нижняя лиитниковая система (рис.3, б) широко используется для литья сплавов, легко окисляющихся и насыщающихся газами (алюминий), обеспечивает спокойный подвод расплава к рабочей полости формы и постепенное заполнение ее поступающим снизу без открытой струи металлом. При этом усложняется конструкция литниковой системы, увеличивается расход металла на нее, создается неблагоприятное распределен

|

из

5.00

|

Обсуждение в статье: Литее в металлические формы (кокильное литье) |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы