|

Главная |

Автоматическое регулирование расхода

|

из

5.00

|

Необходимость регулирования расхода возникает при автоматизации большинства СВВ. АСР расхода, предназначенные для стабилизации возмущений по материальным потокам, являются неотъемлемой частью разомкнутых систем автоматизации. Часто эти АСР используют как внутренние контуры в каскадных системах регулирования других параметров. Для обеспечения заданного состава смесей или для поддержания материального и теплового балансов в аппаратах и сооружениях применяют системы регулирования соотношения расходов нескольких веществ в одноконтурных или каскадных АСР.

Системы регулирования расхода характеризуются двумя особенностями:

• малой инерционностью собственно объекта регулирования;

• наличием высокочастотных составляющих в сигнале изменения

расхода, обусловленных пульсациями давления в трубопроводе, которые вызываются работой насосов или случайными

колебаниями расхода при дросселировании потока через сужающие устройства.

Принципиальная схема объекта при регулировании расхода показана на рис. 52, где G1 — расход вещества через клапан, G2 — расход вещества через расходомер. Обычно таким объектом является участок трубопровода между точкой измерения расхода (например, местом установки сужающего устройства) и регулирующим клапаном. Длина этого участка Ь определяется правилами установки сужающих устройств и регулирующих органов и составляет несколько метров. Время чистого запаздывания обычно составляет несколько долей секунды для газов и несколько секунд — для жидкостей. Ввиду малой инерционности такого объекта особые требования предъявляются к выбору средств автоматизации и методов расчета АСР расхода. В большинстве случаев инерционность цепей контроля и регулирования расхода соизмерима с инерционностью объекта и ее необходимо учитывать при расчете АСР расхода.

При регулировании расхода применяют один из трех способов: дросселирование потока через регулируемый орган, устанавливаемый на трубопроводе (клапан, шибер, заслонка); изменение напора в трубопроводе с помощью регулируемого источника энергии (например, изменением числа оборотов двигателя насоса или угла поворота лопастей вентилятора); байпасирование, т.е. переброс избытка вещества из основного трубопровода в обводную линию.

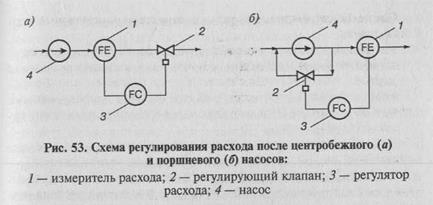

Регулирование расхода после центробежного насоса осуществляется регулирующим клапаном, устанавливаемым на нагнетательном трубопроводе (рис. 53, а). Если для перекачивания используют поршневой насос, применение подобной АСР недопустимо, так как при работе

регулятора клапан может закрыться полностью, что приведет к разрыву трубопровода (или к помпажу, если клапан установлен на линии всасывания). В этом случае для регулирования расхода используют байпасирование потока (рис. 53, б).

В ряде случаев необходимо поддержание заданного соотношения расходов (например, «топливо—воздух»). Наиболее часто прибегают к регулированию соотношения двух веществ, которое осуществляется по одной из трех схем, описанных ниже. По первой схеме (рис. 54, а) при незаданной общей производительности расход одного вещества Gъ называемый «ведущим», может изменяться произвольно; второе вещество подается при постоянном соотношении а с первым так, что «ведомый» расход G2 равен аGх. Иногда вместо регулятора соотношения используются реле соотношения и

обычный регулятор для одной переменной (рис. 54, б). В этом случае выходной сигнал реле соотношения, устанавливающего заданный коэффициент соотношения а, подается в виде задания регулятору, обеспечивающему поддержание «ведомого» расхода.

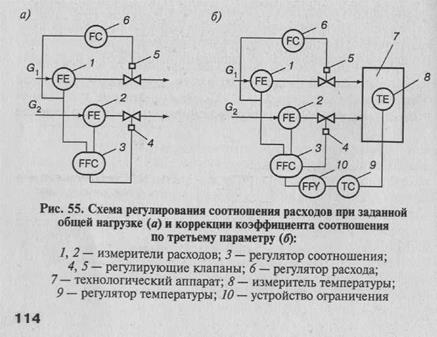

Вторая схема (рис. 55, а) используется в технологических процессах, когда значение «ведущего» расхода задано. В этом случае кроме АСР соотношения расходов применяют также АСР «ведущего» расхода. По этой схеме в случае изменения задания по расходу Gх автоматически произойдет и изменение расхода G2, причем в заданном соотношении с Gх. Третья схема (рис. 55, б) применяется в тех случаях, когда АСР соотношения расходов является внутренним контуром в каскадной системе регулирования третьего технологического параметра У. При этом заданный коэффициент соотношения устанавливается внешним регулятором в зависимости от этого параметра так, что G2 = 0.(Y)G1 Особенность настройки каскадных АСР состоит в том, что на задание внутреннему регулятору устанавливают ограничение Хр н < Хр < Хрв. Для АСР соотношения расходов это соответствует ограничению a < а < a. Если выходной сигнал внешнего регулятора выходит за пределы (Хрн, Хрв), то задание регулятору остается на предельно допустимом значении а, т. е. а„ или а„.

|

5.3. Автоматическое регулирование уровня

Уровень, как известно, является косвенным показателем гидродинамического равновесия в аппарате или сооружении. Постоянство уровня свидетельствует о соблюдении материального баланса, когда приток жидкости равен стоку и скорость изменения уровня равна нулю. Следует отметить, что «приток» и «сток» здесь являются обобщенными понятиями. В простейшем случае, когда в аппарате (сборники, смесители, промежуточные емкости, жидкофазные сооружения) не происходит никаких фазовых превращений, приток равен расходу жидкости, подаваемой в аппарат, а сток — расходу жидкости, отводимой из аппарата. В более сложных технологических процессах, сопровождающихся изменением фазового состояния веществ, уровень является характеристикой не только гидравлических, но и тепловых и массообменных процессов, а приток и сток учитывают фазовые превращения веществ (испарение, конденсацию и др.).

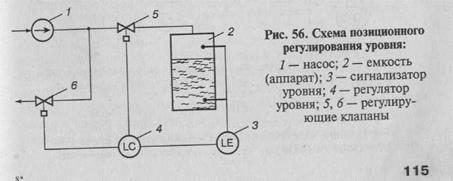

В зависимости от требуемой точности поддержания применяют либо позиционное, либо непрерывное регулирование уровня. Позиционное регулирование применяется в случаях, когда уровень в аппарате требуется поддерживать в заданных, но достаточно широких пределах: LН<L< Lв. Такие системы регулирования чаще всего устанавливают на сборнике жидкости или на промежуточных емкостях (рис. 56). При достижении предельного значения уровня в них обычно предусматривается автоматическое переключение потока жидкости на запасную емкость.

Способ непрерывного регулирования используется для стабилизации уровня на заданном значении, т. е. когда необходимо обеспечивать равенство L= L°. Особенно высокие требования предъявляются к точности регулирования уровня в теплообменных аппаратах, в которых уровень

конденсата определяет фактическую поверхность теплообмена. В таких АСР для регулирования уровня без статической погрешности применяют ПИ-регуляторы. П-регуляторы используют лишь в тех случаях, когда не требуется высокое качество регулирования и возмущения в системе не имеют постоянной составляющей, которая может привести к накоплению статической погрешности.

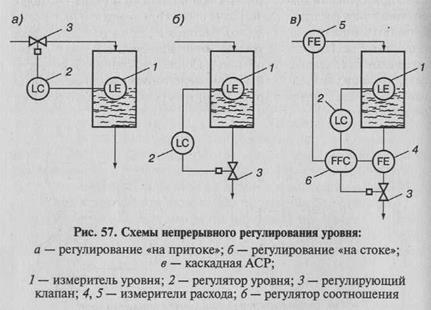

При отсутствии фазовых превращений в аппарате уровень в нем регулируют одним из трех способов: изменением расхода жидкости на входе в аппарат (регулирование «на притоке», рис. 57, а); изменением расхода жидкости на выходе из аппарата (регулирование «на стоке», рис. 57, б); регулированием соотношения расхода жидкости на входе в аппарат и выходе из него с коррекцией по уровню (каскадная АСР, рис. 57, в).

Следует отметить, что при реализации каскадной АСР отклонение корректирующего контура может привести к накоплению ошибки при регулировании уровня, так как вследствие неизбежных погрешностей в настройке регулятора соотношения расхода жидкости на входе и выходе аппарата не будут точно равны и в зависимости от свойств объекта уровень в аппарате будет непрерывно нарастать (или убывать).

Если процессы в аппарате сопровождаются фазовыми превращениями, регулировать уровень можно изменением подачи теплоносителя. В таких аппаратах уровень взаимосвязан с другими параметрами (например, давлением), поэтому выбор способа регулирования в каждом конкретном случае должен выполняться с учетом остальных контуров регулирования.

Регулирование уровня в СВВ применяют для автоматизации водонапорных, подпиточных, расширительных, пневмогидравлических и других баков и резервуаров, а также для предупредительной и аварийной сигнализации переполнения или опорожнения различных емкостей.

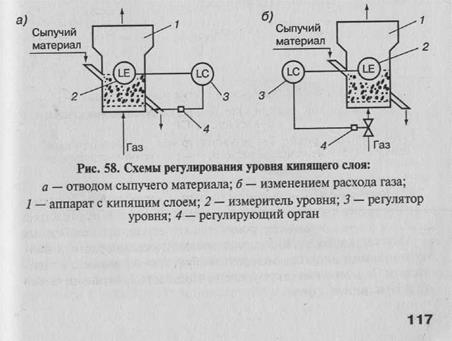

Особое место в системах регулирования уровня занимают АСР в аппаратах с кипящим (псевдоожиженным) слоем сыпучих материалов. Устойчивое поддержание уровня в сушилках кипящего слоя при сушке осадков сточных вод возможно в узких пределах соотношения расхода газа и массы слоя. При значительных колебаниях расхода газа или осадков наступает режим уноса слоя или его оседания. Поэтому к точности регулирования уровня кипящего слоя предъявляют особенно высокие требования. В качестве регулирующих воздействий обычно используют расход осадков на входе и выходе аппарата (рис. 58, а) или расход газа (воздуха) на ожижение слоя (рис. 58, б).

5.4. Автоматическое регулирование давления

Давление является показателем соотношения расходов газовой или жидкой фазы на входе в аппарат и выходе из него. Постоянство давления свидетельствует о соблюдении материального баланса газовой (жидкой) фазы.

В большинстве СВВ требуется стабилизация давления. Поддержание давления обусловлено либо технологическим регламентом процесса, либо необходимостью преодоления различных гидравлических сопротивлений. При понижении давления ухудшаются режимные показатели процесса, при повышении — возникает аварийная ситуация (разгерметизация или даже разрыв аппарата).

Регулирование давления обычно осуществляют изменением расхода вещества через аппарат на стороне подачи или потребления. Это достигается с помощью регулирующего органа, изменяющего гидравлическое сопротивление в линии подачи или потребления. На рис. 59 показана схема АСР давления в аппарате, которая состоит из первичного преобразователя 1а (манометр), совмещенного с промежуточным преобразователем, измерительного прибора 16 с регулятором и регулирующего клапана с исполнительным механизмом 1в. Давление в такой системе регулируют изменением степени открытия клапана.

Обычно давление (или разрежение) стабилизируют в каком-либо одном аппарате, а по всей аппаратурно-технологической системе оно устанавливается в соответствии с гидравлическим сопротивлением линии и оборудования. Например, в многоступенчатой дистилляционной установке для обессоливания и опреснения воды (рис. 60) разрежение стабилизируют в последнем испарителе, а в остальных оно устанавливается из условий материального и теплового балансов с учетом гидравлического сопротивления.

В процессах сушки осадков сточных вод в барабанных сушилках (рис. 61) наряду с АСР, поддерживающей заданную температуру теплоносителя, и АСР теплового режима сушки (на рисунке не показаны; особенности регулирования температуры будут рассмотрены ниже) всегда предусматривается также АСР, стабилизирующая давление газа перед топкой, и АСР, стабилизирующая режим по газовому тракту «топка — барабан — циклон» с помощью регулятора разрежения в топке путем изменения производительности насоса.

В СВВ регулируется также перепад давления в аппаратах, характеризующих гидродинамический режим, который существенно влияет на протекание технологического процесса. К числу таких аппаратов относятся многочисленные фильтры непрерывного и периодического действия.

|

5.5. Автоматическое регулирование температуры

Температура является показателем термодинамического состояния объекта и используется как выходная координата при автоматизации тепловых процессов. Характеристики объектов в системах регулирования температуры зависят от физических параметров процесса и конструкции аппарата. Поэтому общие рекомендации по выбору АСР температуры сформулировать невозможно и требуется тщательный анализ характеристик каждого конкретного процесса. Диапазон регулируемых температур невелик. Нижний предел этого диапазона ограничен минимальным значением температуры наружного воздуха (-40 °С), верхний — максимальной температурой теплоносителя (+150 °С).

К общим особенностям АСР температуры можно отнести значительную инерционность тепловых процессов и измерителей (датчиков) температуры. Поэтому одной из основных задач при создании АСР температуры является уменьшение инерционности датчиков.

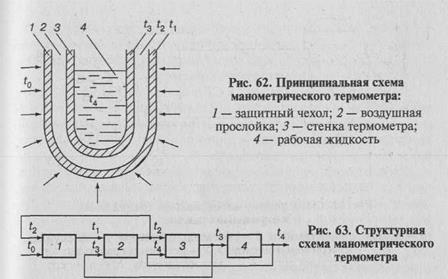

Рассмотрим в качестве примера характеристики наиболее распространенного в инженерных системах манометрического термометра в защитном чехле (рис. 62). Структурную схему такого термометра можно представить в виде последовательного соединения четырех тепловых емкостей (рис. 63): защитного чехла, воздушной прослойки, стенки

термометра и рабочей жидкости. Если пренебречь тепловым сопротивлением каждого слоя, то уравнение теплового баланса для каждого элемента этого прибора можно записать в виде:

где G1 — масса соответственно чехла, воздушной прослойки, стенки и жидкости; Ср( — удельная теплоемкость; t1 — температура; ап, аа — коэффициенты теплоотдачи; Sц, Sй — поверхности теплоотдачи.

Как видно из уравнения (5.1), основными направлениями уменьшения инерционности датчиков температуры являются:

• повышение коэффициентов теплоотдачи от среды к чехлу в

результате правильного выбора места установки датчика; при

этом скорость движения среды должна быть максимальной;

при прочих равных условиях более предпочтительна установка

термометров в жидкой фазе (по сравнению с газообразной),

в конденсирующемся паре (по сравнению с конденсатом)

и т.п.;

• уменьшение теплового сопротивления и тепловой емкости за

щитного чехла в результате выбора его материала и толщины;

• уменьшение постоянной времени воздушной прослойки за

счет применения наполнителей (жидкости, металлической

стружки); у термопар рабочий спай припаивается к корпусу

защитного чехла;

• выбор типа первичного преобразователя; например, при выборе необходимо учитывать, что наименьшей инерционностью обладает термопара в малоинерционном исполнении, наибольшей — манометрический термометр. Каждая АСР температуры в СВВ создается для вполне конкретной цели и, следовательно, предназначена для работы в очень небольшом диапазоне. В связи с этим условия применения той или иной АСР определяют устройство и конструкцию как датчика, так и регулятора температуры.

Рассмотрим подробнее вопрос регулирования температуры на примере теплообменников смешения, в которых для создания необходимого теплового режима используют передачу энергии путем смешения двух материальных потоков с расходами G1 и G2, температурами t и t2 удельными теплоемкостями С1 и С2 (рис. 64). Для регулирования температуры в таких аппаратах можно использовать несколько вариантов АСР.

|

Вариант 1. Задача стабилизации выходной температуры смеси t решается применением одноконтурной замкнутой системы автоматического регулирования, в которой регулирующим воздействием является расход G1 (рис. 65). Использование регуляторов с интегральной составляющей в законе регулирования (ПИ- или ПИД-регулятор) гарантирует поддержание данного значения t в установившемся режиме, однако качество переходного процесса может оказаться неудовлетворительным при большой инерционности канала регулирования и сильных возмущениях.

|

Вариант 2 включает систему регулирования соотношения расходов G1 и G2 (рис. 66). Это разомкнутая система автоматического регулирования способна обеспечить инвариантность регулируемой

температуры смеси t к возмущениям по расходу G2, однако при наличии любого другого возмущения температура не будет равна заданной.

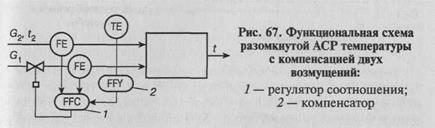

Вариант 3 (рис. 67) отличается от предыдущего введением коррекции коэффициента соотношения в зависимости от значения температуры второго потока t2, так что корректирующее устройство является компенсатором возмущения по t2. Таким образом, данная АСР может обеспечить независимость выходной температуры t от двух основных возмущений — G2 и t2. Однако при наличии других возмущений (например, изменения теплопотерь в окружающую среду) температура будет отклоняться от заданной.

Варианты 4 и 5 являются разновидностями комбинированных АСР, в которых обеспечивается компенсация основных возмущений и вводится обратная связь по регулируемой координате.

Вариант 4 — система автоматического регулирования соотношения расходов Gг и G2 с коррекцией коэффициента соотношения по выходной температуре смеси (рис. 68), т.е. двухкаскадная

АСР. Основным (внешним) регулятором является регулятор температуры, а вспомогательным (внутренним) — регулятор соотношения, осуществляющий компенсацию возмущения по расходу G2.

Вариант 5 — система автоматического регулирования темпе- I ратуры смеси по двум возмущениям — G2 и t2, т. е. комбинированная АСР. В этой схеме динамический компенсатор (рис. 69) содержит вычислительное устройство для расчета корректирующей поправки на задание по выходной температуре X регулятору в зависимости от расхода G2 и температуры второго потока t2.

|

Из рассмотренных вариантов АСР температуры наилучшее качество регулирования обеспечивают два последних варианта. При этом в случае приборной реализации предпочтительнее 4-й вариант, который легко выполняется на обычных серийных регуляторах. При использовании микропроцессорной техники или ЭВМ реализация любой из этих систем не представляет затруднений.

5.6. Автоматическое регулирование рН

Системы регулирования рН можно разделить на два типа в зависимости от требуемой точности регулирования. Если скорость изменения величины рН невелика, а допустимые пределы ее колебаний достаточно широки, применяют позиционные АСР, поддерживающие рН в заданных пределах: рНн < рН < рНв. Ко второму типу относятся системы, обеспечивающие регулирование процессов, в которых требуется точное поддержание рН на заданном уровне (например, в процессах нейтрализации воды). Для их регулирования используют непрерывные ПИ- или ПИД-регуляторы.

Общей особенностью объектов при регулировании рН является нелинейность их статических характеристик, связанная с нелинейной

зависимостью рН от расходов реагентов. На рис. 70 показана кривая титрования, характеризующая зависимость рН от расхода реагента 6. Для различных значений рН на этой кривой можно выделить три характерных участка I—III: первый (средний), относящийся к почти нейтральным средам, близок к линейному и характеризуется очень большим коэффициентом усиления; второй и третий участки, относящиеся к сильнощелочным или кислым средам, обладают наибольшей кривизной.

На первом участке объект по своей характеристике приближается к релейному элементу. Для обеспечения устойчивого регулирования применяют специальные системы. На рис. 71 показан пример АСР с двумя регулирующими клапанами. Клапан 1, обладающий большим условным диаметром, служит для грубого регулирования расхода и настроен на максимальный диапазон изменения выходного сигнала регулятора (Хрн , Хрл). Этому диапазону соответствует кривая 1 (рис. 72). Клапан 2, служащий для точного регулирования, рассчитан на меньшую пропускную способность и настроен таким образом, что при Хр = Хр + А он полностью открыт, а при Хр = Хр° - А — полностью закрыт (кривая 2).

Таким образом, при незначительном отклонении рН от рН°, когда (Хр - А) < Хр < (Хр + А), степень открытия клапана 1 практически

|

не изменяется и регулирование ведется клапаном 2. Если | Хр - Хр | > А, клапан 2 остается в крайнем положении и регулирование осуществляется клапаном 1.

На втором и третьем участках характеристики (см. рис. 70) ее линейная аппроксимация справедлива лишь в очень узком диапазоне изменения рН, и в реальных условиях ошибка регулирования за счет линеаризации может оказаться недопустимо большой. В этом случае более точные результаты дает кусочно-линейная аппроксимация, при которой линеаризованный объект имеет переменный коэффициент усиления, а АСР должна быть дополнена еще одним регулятором, В зависимости от рассогласования АрН в работу включается один из регулятов, настроенный на соответствующий коэффициент усиления.

5.7. Автоматическое регулирования параметров состава и качества

В СВВ, в частности при очистке природных и сточных вод, большую роль играет точное поддержание качественных параметров обработанной воды. Эти параметры, как уже отмечалось в гл. 3, характеризуются высокой сложностью измерения. В ряде случаев для измерения состава используют даже хромато-графический метод. При этом результат измерения бывает известен в дискретные моменты времени, отстоящие друг от друга на продолжительность цикла анализа отобранных проб. Аналогичная ситуация возникает и в том случае, когда единственным способом измерения является в той или иной степени механизированный анализ проб в лаборатории.

Дискретность измерения может привести к значительным запаздываниям и снижению точности регулирования. Чтобы уменьшить нежелательное влияние задержки измерения, используют модель связи качества с переменными, которые измеряют непрерывно. Эта модель может быть достаточно простой; коэффициенты модели уточняют, сравнивая рассчитанное по ней и найденное в результате очередного анализа значения качественного параметра. Таким образом, одним из рациональных способов регулирования качества является регулирование по вычисляемому показателю с уточнением алгоритма его расчета по данным прямых анализов. В промежутках между измерениями показатель качества может быть рассчитан экстраполяцией ранее измеренных значений.

Блок-схема регулирования параметра качества приведена на рис. 73. Вычислительное устройство в общем случае непрерывно рассчитывает оценку показателя качества х(t) по формуле

в которой первое слагаемое отражает зависимость х от непрерывно измеряемых переменных процесса или величин, динамически с ними связанных, а второе — от выхода экстраполирующего фильтра.

Для повышения точности регулирования параметров состава и качества применяют приборы с устройством автоматической калибровки. В этом случае система управления производит периодическую калибровку анализаторов состава, корректируя их характеристики.

5.8. Сигнализация, защита и блокировка

Устройства сигнализации предназначены для извещения обслуживающего персонала о состоянии контролируемых объектов. Сигнализация может быть световая и звуковая. Световая сигнализацияподается с помощью сигнальных ламп с различным режимом свечения (ровный или мигающий свет, полный или неполный накал) или световых указателей различного цвета. Звуковаясигнализация подается звонками, сиренами или гудками. Часто применяют сочетание световой и звуковой сигнализации. В таких случаях звуковой сигнал служит для извещения диспетчера или! оператора о возникновении аварийного режима, а световой —указывает на место возникновения этого режима. Различают также технологическую и контрольную сигнализацию.

Технологическая сигнализацияизвещает о нарушении нормального хода технологического процесса, что обычно проявляется в отклонении от заданного значения технических параметров: температуры, давления, уровня, расхода и т.п. В зданиях и сооружениях, где возможно появление в помещениях паров пожаро- и взрывоопасных веществ, а также токсических продуктов, сигнализируется повышение предельно допустимых концентраций таких веществ. Технологическая сигнализация бывает двух видов: предупредительная и аварийная. Предупредительная сигнализанияизвещает о больших, но еще допустимых отклонениях параметров процесса от заданных. При появлении сигналов предупредительной сигнализации оператор должен принять меры для устранения возникающих неисправностей. Аварийная сигнализацияизвещает о недопустимых отклонениях параметров процесса от регламентных или о внезапном отключении какого-либо инженерного оборудования. Она требует немедленных действий оператора по заранее составленной инструкции. Поэтому такая сигнализация подается мигающим светом и резким звуком. Схемы аварийной сигнализации обычно снабжают кнопкой отключения (съема) звукового сигнала. При поступлении нового аварийного сигнала звуковая сигнализация включается снова. Иногда применяют схемы без повторения звукового сигнала. Такие схемы используются, когда появление хотя бы одного из аварийных сигналов автоматически вызывает остановку всей инженерной системы. На рис. 74 приведена схема электрической сигнализации двух технологических параметров.

При отклонении от нормы одного из них, например первого, замыкается технологический контакт 57, расположенный в соответствующем измерительном приборе или сигнализаторе. При этом включается реле 1К, которое своим переключающим контактом 1К1 включает сигнальную лампу НL1 и отключает ее от кнопки опробования сигнализации SВЗ. Одновременно замыкающий контакт 1К2 реле 1К через размыкающий контакт ЗК2 выключенного реле ЗК включает звонок НА. Включается звонок кнопкой съема звуковой сигнализации SВ1, при нажатии которой реле ЗK через свой замыкающий контакт ЗК1 становится на самоблокировку; размыкающим контактом отключается звонок

Если при таком состоянии схемы замыкается второй технологический контакт S2, то при снятом звуковом сигнале загорается лишь сигнальная лампа НL2, а звуковой сигнал не будет подан. В исходное состояние схема придет после размыкания обоих технологических контактов S1 и S2, что вызывает отключение всех реле. Кнопки SВ2 и SВЗ предназначены для опробования звонка и сигнальных ламп.

Контрольная сигнализацияизвещает о состоянии контролируемых объектов: открыты или закрыты регулирующие органы, включены или отключены насосы, вентиляторы и т.п. Наиболее просто контрольная сигнализация выполняется для устройств, имеющих только два рабочих положения: открыто — закрыто или включено - отключено. Следует иметь в виду, что контрольная сигнализация иногда может выдать неверную информацию. Например, если для сигнализации о работе насоса используют блок-контакты магнитного пускателя, то такая схема будет информировать о включенном насосе даже в том случае, когда он неисправен или закрыт запорный клапан на нагнетании. Поэтому в таких случаях необходимо обращать внимание на показания приборов, подтверждающих достоверность полученной информации. Таким прибором может быть, например, расходомер на линии нагнетания или манометр.

Устройства автоматической защитыпредназначены для предотвращения аварий в зданиях, где изменение условий работы инженерных систем может привести к возникновению аварийной ситуации. К числу таких потенциально опасных относятся системы, работающие в условиях интенсивного тепловыделения, при больших давлениях и температурах и т. п. Устройства автоматической защиты в подобных системах должны реагировать на нарушение нормального режима таким образом, чтобы пред аварийное состояние не перешло в аварийное. Для этого обычно проводят защитные мероприятия: снижение давления, включение резервных насосов, отключение подачи топлива и т.д.

Некоторые защитные мероприятия, особенно в процессах, где авария может привести к тяжелым последствиям, предусматривают полную остановку оборудования, например посредством сброса воды из емкостей. Поскольку последующие пуск и наладка инженерной системы — задача сложная, то необходимо исключить ложное срабатывание устройств автоматической защиты. Это достигается установкой двух отдельных устройств защиты, реагирующих на один и тот же признак опасности. Устройства защиты соединены так, чтобы исполнительный механизм защитного устройства включался только при их одновременном срабатывании.

Примером повсеместно применяемой системы автоматической защиты может служить схема управления электродвигателем (рис. 75). Схема работает следующим образом. При включении пусковой кнопки SВ1 замыкается цепь питания обмотки магнитного пускателя КМ. Своими силовыми контактами КМ2 магнитный пускатель включает электродвигатель, а блок-контактом КМ1 шунтирует пусковую кнопку. После этого кнопку можно отпустить, а цепь питания обмотки магнитного пускателя останется замкнутой через его блок-контакт КМ1. Отключают двигатель нажатием кнопки «Стоп» SВ2. При этом разрывается цепь питания обмотки пускателя и размыкаются его контакты КМ1 и КМ2. После отпускания кнопки SВ2 обмотка магнитного пускателя остается

обесточенной. В этой схеме предусмотрено действие защиты в трех возможных аварийных ситуациях: при исчезновении напряжения в сети, при перегрузках и при коротких замыканиях. При исчезновении напряжения в сети, например при отключении подачи электроэнергии, происходят отключение магнитного пускателя и остановка электродвигателя. Блок-контакт КМ1 обеспечивает защиту электродвигателя от самопроизвольного повторного включения при возобновлении подачи электроэнергии. Повторный пуск двигателя возможен только после нажатия пусковой кнопки SВ1. Защита электродвигателя от перегрузок осуществляется тепловыми реле КК1 и КК2, нагревательные элементы которых включены в две фазы питания электродвигателя, а размыкающие контакты — в цепь питания обмотки магнитного пускателя. Для нового пуска электродвигателя, отключенного тепловым реле, необходимо сначала вручную нажать кнопку, замыкающую контакты теплового реле. Защита электродвигателя и цепи магнитного пускателя от коротких замыканий выполняется предохранителями FU, FU2 и FUЗ.

Блокировкаслужит для предотвращения неправильной последовательности включений и выключений механизмов, машин и аппаратов. На рис. 76 приведена схема управления реверсивным электродвигателем. Эта схема исключает возможность одновременного срабатывания магнитных пускателей «вперед» 1КМ и «назад» 2КМ, так как при этом через силовые контакты обоих пускателей происходит короткое замыкание двух фаз питания. Такая блокировка обеспечивается введением нормально замкнутых блок-контактов 2КМЗ и 1КМЗ

|

в цепи обмоток магнитных пускателей 1КМи 2КМ.

При замыкании кнопкой 8В1 цепи питания магнитного пускателя 1КМ его нормально замкнутый блок-контакт 1КМЗ в цепи питания магнитного пускателя 2КМ размыкается. Это делает невозможным включение магнитного пускателя 2КМ без предварительного включения магнитного пускателя 1КМ кнопкой SВЗ. Аналогично при включении магнитного пускателя 2КМ кнопкой SВ2 невозможно одновременное включение магнитного пускателя 1КМ. Включение питания на обмотки двигателя осуществляется силовыми контактами 1КМ2 или 2КМ2.

|

из

5.00

|

Обсуждение в статье: Автоматическое регулирование расхода |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы