|

Главная |

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ РАЗРЯДНО-ИМПУЛЬСНОЙ ТЕХНОЛОГИИ

|

из

5.00

|

Направленное плоскостное разрушение горных пород применяется при таких технологических процессах, как отбойка монолитов и блоков, их раскол, оконтуривание и пассировка (выравнивание граней).

Основная технологическая задача может быть сформулирована так: отбойка ненарушенного монолита и образование заданного числа блоков, обеспечение ровной поверхности плоскости раскола и отсутствие трещинообразования вне этой плоскости.

Поэтому разрядно-импульс-ное воздействие должно обеспечить зарождение трещин в плоскости разрушения и их развитие в той же плоскости.

Для всех разновидностей плоскостного разрушения требования следующие:

рационально применение заглубленных, а не поверхностных импульсных камер;

разрядно-импульсный источник должен быть линейным, что обеспечит распределение энергии по его длине и равномерное воздействие на стенки камеры, т.е. в качестве источника следует применять взрывающийся проводник;

применение не одиночных, а групповых РИ источников будет способствовать образованию квазиплоского фронта ударных волн;

размещение групповых РИ источников в среде и выделяемая энергия в каждом из них должны быть идентичны, а подача импульса — одновременной. При этом рационально размещать источники на расстоянии а = 2 rд где rд > W.

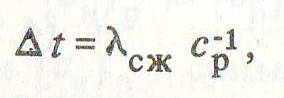

Следует учитывать, что роль отраженных волн в разрушении горных пород снижается при W> 1,5 λсж. Наиболее эффективное разрушение породы в зоне размещения двух соседних РИ источников обеспечивается при условии суммирования напряжений от действия отраженного продольного фронта волн первой фазы с растягивающими напряжениями прямой продольной волны второй фазы. Для этого необходима разница во времени (Δt) между моментами прихода прямой и отраженной продольных волн, где

(4.52)

(4.52)

где  - скорость продольной волны; λсж - длина волны сжатия.

- скорость продольной волны; λсж - длина волны сжатия.

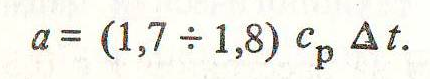

Максимальное трещинообразование вдоль линии шпуров обеспечивается при

(4.53)

(4.53)

С учетом глубины размещения групповых РИ источников h расстояние между ними составит

(4.54)

(4.54)

Учитывая, что т > 1,4, имеем

(4.55)

(4.55)

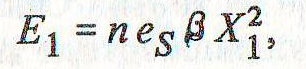

Протяженность трещины от единичного импульса

(4.56)

(4.56)

где  в — продолжительность распространения упругой волны в данной среде плотностью ρ и модулем Юнга Е; ркр — давление, обеспечивающее критическое состояние породы; рт — амплитудное давление на фронте упругой волны. Па;

в — продолжительность распространения упругой волны в данной среде плотностью ρ и модулем Юнга Е; ркр — давление, обеспечивающее критическое состояние породы; рт — амплитудное давление на фронте упругой волны. Па;  =0,38 ÷ 0,72 — коэффициент, учитывающий влияние свойств реальной среды (неоднородность). Соответственно, рациональное расстояние между интерферирующими РИ источниками определится как

=0,38 ÷ 0,72 — коэффициент, учитывающий влияние свойств реальной среды (неоднородность). Соответственно, рациональное расстояние между интерферирующими РИ источниками определится как

(4.57)

(4.57)

Формулы (4.56) и (4.57) учитывают параметры волны (рт) и механические свойства разрушаемой среды (р, Е, ркр).

В общем виде условие направленного плоскостного разрушения можно выразить как  - полные затраты энергии и а данный вид разрушения;

- полные затраты энергии и а данный вид разрушения;  — часть энергии, переданная среде и непосредственно затрачиваемая на ее разрушение.

— часть энергии, переданная среде и непосредственно затрачиваемая на ее разрушение.

Отличие раскола и отбойки обусловлено числом свободных поверхностей  — количество поверхностей при отбойке,

— количество поверхностей при отбойке,  - то же при расколе. При равенстве общей площади раскола

- то же при расколе. При равенстве общей площади раскола  и отбойки

и отбойки  для этих процессов характерно

для этих процессов характерно  Откуда

Откуда  . Вместе с тем, при плоскостном разрушении потери энергии выше, чем при дроблении, так как часть энергии затрачивается на бесполезное разрушение породы вне заданной плоскости. Это еще раз Подтверждает необходимость концентрации энергии в плоскости раз-I рушения.

. Вместе с тем, при плоскостном разрушении потери энергии выше, чем при дроблении, так как часть энергии затрачивается на бесполезное разрушение породы вне заданной плоскости. Это еще раз Подтверждает необходимость концентрации энергии в плоскости раз-I рушения.

Техническими средствами достижения концентрации являются: линейные РИ источники, кумулятивные выемки в корпусе электро- гидравлического взрывателя и на поверхности импульсной камеры.

Рассмотрим подробнее процессы разрядно-импульсного раскола и отбойки.

Раскол характеризуется наличием четырех-шести свободных Поверхностей и ограниченными размерами разрушаемого горного тела (длина  , ширина

, ширина  , высота

, высота  ). Площадь поверхности раскола поставит S1 = LН. Поэтому удельные затраты энергии равны еS = Е/ S1. Фронт волн, распространяясь со скоростью (3 ÷ 6) • 103 м/с, последовательно пройдет три граничных зоны (плазма-жидкость-порода), различающихся акустической жесткостью. В зоне интерференции (r1= r2) амплитуда ударной волны будет максимальной за счет интерференции ноли. В зоне интерференции условие разрушения породы имеет вид

). Площадь поверхности раскола поставит S1 = LН. Поэтому удельные затраты энергии равны еS = Е/ S1. Фронт волн, распространяясь со скоростью (3 ÷ 6) • 103 м/с, последовательно пройдет три граничных зоны (плазма-жидкость-порода), различающихся акустической жесткостью. В зоне интерференции (r1= r2) амплитуда ударной волны будет максимальной за счет интерференции ноли. В зоне интерференции условие разрушения породы имеет вид

(4.58)

(4.58)

Где р2' — давление во фронте отраженных волн на расстоянии r = 0,5 B;

r - расстояние от источника до зоны интерференции. Выделим основные стадии разрядно-импульсного раскола:

от каждого из взаимодействующих РИ источников распространяется фронт прямой ударной волны.

В контуре монолита (глыбы) проявляется напряжение сжатия, что вызывает незначительные радиальные трещины и создает в зоне интерференции повышенную напряженность среды;

с достижением боковых свободных поверхностей в направлении л.н.с. прямые волны трансформируются в волны разрежения, вызывающие интенсивное развитие трещин в ослабленных зонах, совпадающих с плоскостью размещения РИ источников;

внедряющийся в трещины поток рабочей жидкости, оказывая квазистатическое давление, способствует развитию трещин и их смыканию в единую магистральную систему.

Особенностью разрядно-импульсной отбойки является наличие одной свободной вертикальной поверхности. В направлении этой поверхности источник действует при условии  > W; в противоположном направлении массив рассматривается как безграничная среда. В общем виде при отбойке получают монолит объемом

> W; в противоположном направлении массив рассматривается как безграничная среда. В общем виде при отбойке получают монолит объемом  и новой поверхностью

и новой поверхностью  , на образование которого затрачивается энергия

, на образование которого затрачивается энергия

(4.59)

(4.59)

где п — число импульсов.

Учтя, что площадь образованной поверхности может быть представлена как  , получим расчетную формулу

, получим расчетную формулу

(4.60)

(4.60)

где  — линейный размер монолита; 0β= 6 ÷ 8 - коэффициент формы куска.

— линейный размер монолита; 0β= 6 ÷ 8 - коэффициент формы куска.

Условие отбойки можно выразить как

(4.61)

(4.61)

где Е — модуль Юнга; υп — коэффициент Пуассона; (рр)в — максимальное усилие, действующее по нормали в волне растяжения.

Стадии разрядно-импульсной отбойки следующие:

от РИ источника в направлении л.н.с.: и массива пород распространяется фронт прямых ударных (упругих) волн; проявляющиеся в контуре монолита напряжения сжатия вызывают образование незначительных по длине радиальных трещин;

с трансформацией прямой волны сжатия в волну разрежения происходит интенсивное трещинообразование в ослабленной зоне, совпадающей с плоскостью размещения РИ источников;

в этой же плоскости проявляется действие жидкостного потока, развивающего трещины.

Таким образом, отличие процессов разрядно-импульсного раскола и отбойки заключается в следующем: при расколе основой разрушающего воздействия является интерферирующий фронт отражонных упругих волн; при отбойке явление интерференции не происходит — разрушение обеспечивается энергией фронта волн, отраженного от единственной вертикальной поверхности. Отсюда следует важный для практики вывод — расчетное соотношение требуемых затрат энергий на раскол (E2) и отбойку (E1 ) должно составлять для одних и тех же технологических параметров E1  2E2

2E2

Дробление горных пород разрядно-импульсным методом является менее эффективным в сравнении с расколом.

Возможны две схемы разрядно-импульсного дробления: за счет воздействия РИ источника, размещенного непосредственно разрушаемой горной породе;

вследствие воздействия РИ источников в виде электродной системы на породу, размещенную в рабочей камере (сосуде или бассейне), заполненной рабочей жидкостью.

При этом на породу воздействуют упругие волны, гидравлический удар и микрокавитационные струи.

Первая схема дробления основана на непосредственном разрядно-импульсном воздействии на породу; возможно примените электрического взрыва проводников и свободного разряда. Рациональнее вторая разновидность, так как образование цилиндрической волны в данном варианте не обеспечивает технологических преимуществ. Возможно применение заглубленных и поверхностных РИ Источников.

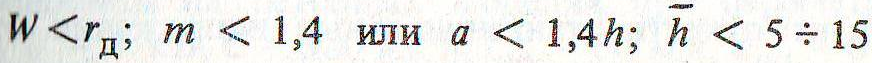

Заглубленные РИ источники рационально размещать в шпуровых импульсных камерах (вертикальных, наклонных) или в Плоскостях на поверхности разрушаемых объектов (бороздах, канавках) . Эффективность действия заглубленных РИ источников' для целей дробления глыб, блоков и негабарита — выше. Для интенсивного дробления параметры разрядного контура должны обеспечивать повышенную амплитуду растягивающего напряжения и большую продолжительность его проявления. Необходимым условием дробящего воздействия РИ источников является их размещение, обеспечивающее:

мм/Дж1/3,

мм/Дж1/3,

Где m — показатель сближения; а — расстояние между РИ источниками; h- глубина их размещения [39].

Затраты энергии на дробление пропорциональны объему деформируемой среды

где к — коэффициент пропорциональности; D— размер дробимого Горного тела.

где к — коэффициент пропорциональности; D— размер дробимого Горного тела.

Радиус разрушающего действия РИ источника можно представить Как [2]

(4.63)

(4.63)

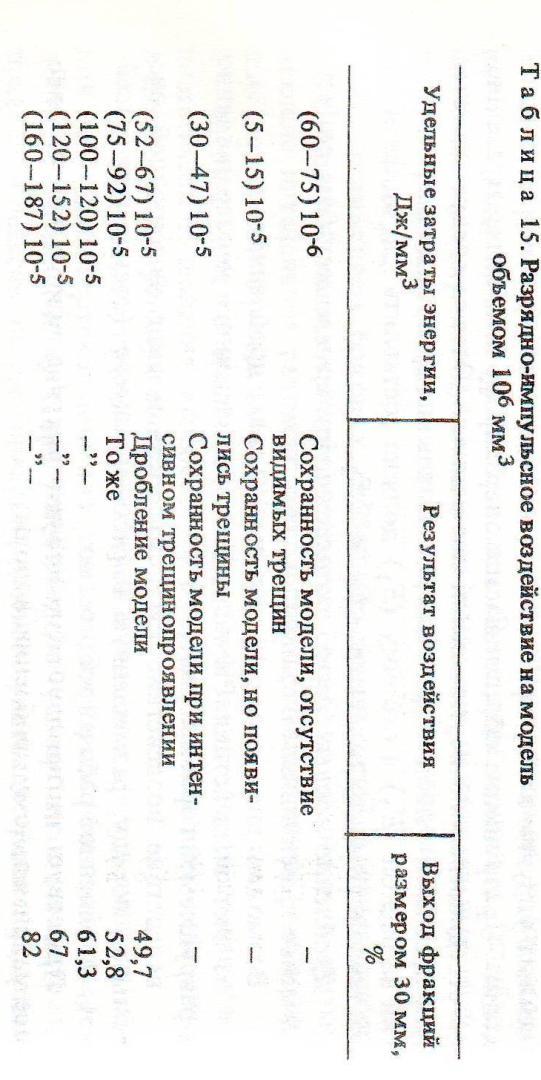

Таблица 15. Разрядно-импульсное воздействие на модель объемом  мм3

мм3  где

где  — энергия, выделившаяся в технологическом узле; — коэффициент.

— энергия, выделившаяся в технологическом узле; — коэффициент.

Видно, что при неизменной величине энергии радиус действия зависит от прочности разрушаемых пород и изменяется как  . С учетом параметров разрядного контура радиус действия

. С учетом параметров разрядного контура радиус действия

(4.64)

(4.64)

где f— коэффициент крепости по М.М. Протодьяконову; β2 - коэффициент, учитывающий долю выделяемой энергии и перевод в размерность. По данным Г.Н. Гаврилова, при шпуровом дроблении коэффициент β2 = 3,2, а переход с заглубленного РИ источника на поверхностный увеличивает удельные затраты энергии в 1,8 раза. При электроразряде удельные затраты энергии могут быть рассчитаны с достаточной степенью приближения,  где k- переводной коэффициент. При разрядно-импульсном дроблении к разрушающим факторам следует отнести: тангенциальные напряжения от падающей волны сжатия и растягивающие напряжения при действии отраженных волн. Отсюда следует, что результат разрядно-импульсного дробления существенно зависит от энергии ударной волны. Экспериментальные данные по разрядно-импульсному дроблению моделей горных пород приведены в табл. 15.

где k- переводной коэффициент. При разрядно-импульсном дроблении к разрушающим факторам следует отнести: тангенциальные напряжения от падающей волны сжатия и растягивающие напряжения при действии отраженных волн. Отсюда следует, что результат разрядно-импульсного дробления существенно зависит от энергии ударной волны. Экспериментальные данные по разрядно-импульсному дроблению моделей горных пород приведены в табл. 15.

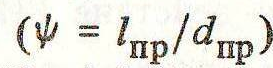

На бетонных моделях, имитирующих прочностные свойства горных пород, исследовалось влияние технологических параметров на степень дробления, оцениваемую по среднему диаметру куска и по выходу фракций. В табл. 16 приведены данные по влиянию соотношения линейных размеров проводника  на средний размер куска модели (d ср). Условия опыта U= 3,5 кВ, С =300 мкФ, lпр = 25 ÷ 70мм,

на средний размер куска модели (d ср). Условия опыта U= 3,5 кВ, С =300 мкФ, lпр = 25 ÷ 70мм,  = 0,1 ÷ 0,5 мм.

= 0,1 ÷ 0,5 мм.

Анализ результатов опытов показывает :

существует оптимальное соотношение  соответствующее максимальному дроблению породы;

соответствующее максимальному дроблению породы;

Для неизменной величины накопленной энергии степень дроблении возрастает с увеличением показателя ψ так как средний размер Образуемого куска также увеличивается;

существует граничное значение показателя ψ , соответствующее при данной энергии определенному виду разрушения. Так, для условий эксперимента при ψ < 60 происходит дробление модели, при ψ > 200 обеспечивается ее раскол.

Кроме того, установлено, что при данном диаметре взрывающегося проводника с увеличением его длины степень дробления породы уменьшается; линейная плотность энергии  при интенсивном дроблении ограниченного объема породы должна быть максимальной.

при интенсивном дроблении ограниченного объема породы должна быть максимальной.

Результат дробления породы зависит также от массы рабочей жидкости и передаваемой энергии. Анализ влияния этого фактора производился по показателю КЕ = Ен/Мж, где Ен — энергия накопления, Дж; Мж — масса рабочей жидкости в импульсной камере, кг. Исследования Проводились на бетонных моделях при параметрах разрядного контура U = 5 кВ, С = 300 мкФ, lпр = 60 мм, dпр = 0,5 мм. Влияние показателя КЕ на дробление модели оценивалось по выходу характерных фракций (табл.17)

Опыты показали, что степень дробления модели возрастает с увееличением показателя КЕ до значений дальнейшее возрастание КЕ > > К*, практически не влияет на дробление модели. Подчеркнем важность учета этого фактора, так как величина показателя КЕ фактически характеризует возможность активного участия жидкостного потока в процессе разрушения горной породы за счет внедрения жидкости в развивающиеся трещины.

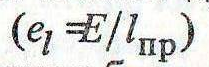

Соотношение параметров размещения РИ источника можно выразить через показатель сближения т = а/h. Влияние этого показателя на дробление моделей представлено в табл. 18.

Видно, что с увеличением относительного расстояния между групповыми электрогидравлическими взрывателями в пределах т = 0,4 ÷ 1,6 выход мелких фракций снижается почти в 2,5 раза. Отсюда следует, что интенсивное дробление горной породы будет обеспечиваться при показателе сближения т < 1 или а < h, где h — глубина размещения РИ источника.

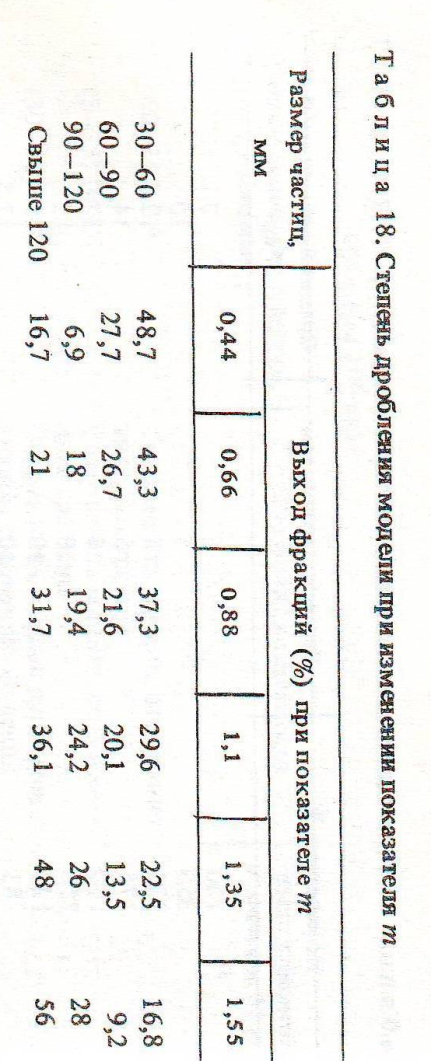

На результат разрядно-импульсного воздействия на горную породу и ее модели существенное влияние оказывает размещение разрядно-импульсного источника в соотношении с глубиной импульсной (шпуровой) камеры (hшп) и высотой Н дробимого горного тела (глыбы, негабарита, блока). Анализ этих факторов осуществляется по опытам на бетонных моделях при условии: Н = 150 и 200 мм, dшп = 15 мм,

U= 5 кВ, С = З00 мкФ, Ен = 3,7 кДж, lпр = 60 мм, dпр - 0,5 мм. Результаты опытов приведены в табл. 19.

Параметр hдоп = Н - hшп характеризует разрядно-импульсное воздействие в глубину.

Из табл. 19 следует, что интенсивность дробления моделей горных пород (а следовательно, и самих пород) снижается с увеличением показателей hшп/Н и h/К

Степень дробления возрастает с увеличением показателя hдоп/H, что связано с сосредоточением выделяемой энергии в зоне, равной высоте шпура.

Установлено, что интенсивное дробление моделей и образцов пород

наблюдается при приведенных значениях глубины размещения РИ источника в диапазоне  .

.

Соответственно, при значениях  < h* происходит переизмельчение породы, сопровождаемое снижением коэффициента полезного использования выделенной энергии.

< h* происходит переизмельчение породы, сопровождаемое снижением коэффициента полезного использования выделенной энергии.

При разрядно-импульсном дроблении натурных глыб и блоков гранита, базальта, доломита, мрамора, известняка, яшмы применяли Одиночные и групповые электрогидравлические взрыватели, то есть Использовался электрический взрыв проводника. Объем глыб и блоком не превышал 3 м3.

Параметры разрядного контура изменялись в пределах U = 3,5 ÷5 кВ при С = 8000 мкФ, что обеспечивало энергию накопления в 48 ÷ 100 кДж. Параметры разрядного проводника доставляли dпр = 0,8—1,2 мм, l пр = 120 ÷ 200 мм. Один или два электрогидравлических взрывателя размещались в шпурах, глубина которых составляла (0,3 ÷ 0,8), а расстояние между ними изменялось в пределах а = (0,1 ÷ 0,6) H, где Н - высота глыбы или блока.

Вторая схема разрядно-импульсного дробления горных пород основана на действии разрядно-импульсных источников в жидкостной камере, заполненной кусками горной породы.

При этой схеме на горную породу воздействуют: генерируемая кайлом разряда упругая волна, пульсирующая послеразрядная парогазовая полость, импульсное электромагнитное поле, гидравлические дирные нагрузки, поэтому установки названы электрогидравлическими . Ряд исследователей [47, 45, 23] подчеркивают, что одним из основных факторов, особенно при диспергировании, являются кавитационные процессы, проявляемые при разряде в жидкости.

Послеразрядные процессы порождают движущийся поток жидкости, оказывающий динамическое и квазистатическое воздействие на горную породу.

На основе рассматриваемой схемы созданы электрогидравлические дробильные машины. Процесс дробления достаточно полно изучен и изложен в ряде известных работ [19, 44]. Электрогидравлическое разрушение характеризуется высокой избирательностью, повышением качества конечного продукта, равномерной степенью дробления, отсутствием кусков игольчатой и лещевидной форм. Производительность измельчения определяется мощностью и частотой разрядов, числом электродов и их расположением, электрофизическими и прочностными свойствами породы, исходным и конечным размером обрабатываемого продукта.

Способ дробления и измельчения горных пород апробирован многими производственными и научными организациями, так как электрогидравлическому измельчению могут подвергаться практически все горные породы.

Принципиальная схема электрогидравлической дробилки дана на рис. 48. Технологический узел состоит из стального корпуса, днища с классификатором и электродов. Измельчаемый материал в виде крупных кусков загружают в приемный бункер дробилки.

При электрическом разряде порода измельчается; проточной водой куски породы уносятся через классификатор в приемный бункер. Преимущественно применяются щелевые классификаторы с размером щелей до 17 мм и днища с круглыми отверстиями диаметром до 30 мм. Оптимальная длина искрового промежутка в воде составляет 25 —40 мм и зависит от электропроводности материала и степени его помола. Важным пара метром таких измельчителей является частота следования импульсов.

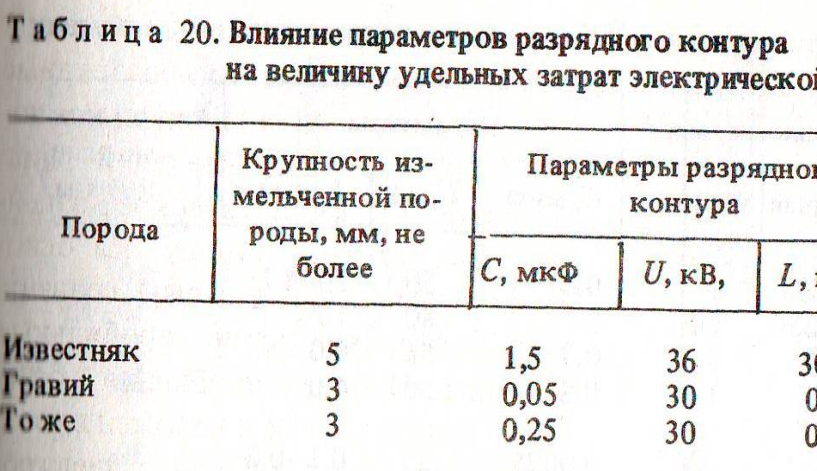

Наибольшая производительность измельчения достигается при υ= 17 ÷ 20 Гц. При электрогидравлическом измельчении большое значение имеет режим выделения электрической энергии в канале разряда, что зависит от параметров разрядного контура. Диапазон напряжений 20 50 кВ; рабочий диапазон 45—50 кВ; емкости батареи конденсаторов

от 0,008 до 40 мкф. Особое влияние оказывает индуктивность разрядного контура — табл. 20.

Начальная крупность измельчаемых частиц породы составляла 10— 20 мм. При измельчении кальцита на установке с параметрами U = 60 кВ, С = 1 мкФ, L=5 мкГн, l = 10 мм процентное распределение Материала по отдельным фракциям существенно зависит от времени обработки . Из 6 кг загруженного материала крупностью 10—8 мм через 60 -70 мин обработки остается неизменным 16%.

Прирост процентного содержания мелких фракций происходит быстрее, чем средних; особенно велик выход тонкозернистой фракции менее 0,036 мм. Применяются электрогидравлические установки для измельчения радиоактивных и облученных материалов. Измельчение производится в вертикальной камере диаметром 25,4 или 57,2 мм с горизонтальными электродами, расстояние между которыми изменяется в пределах 1,5—40 мм. Чистота импульсов составляет 15 Гц. При этом через ^камеру с радио-ктивным материалом насосом прокачивается деминерализованная вода со скоростью 8,3 л/мин. Максимальный выход частиц корунда при U = 80 кВ.

При дроблении гранитного щебня с начальными размерами около

100 мм и обработкой до 7—8 мм производительность составляет 0,5 т/ч. Функционируют двухкамерные десятиэлектродные установки Производительностью до 30 т/ч с исходной крупностью породы 150— 250 мм и конечной менее 15 мм. В табл. 21 приведены экспериментальные данные электрогидравлического дробления материала.

Разрядно - импульсные методы разрушения горных пород на месторождениях ценного кристаллосырья представляют интересную и перспективную область применения разрядной технологии, что обусловлено возможностью комплексирования процессов плоскостного разрушения и объемного дробления на одном участке работ.

Основной технологической задачей на месторождениях данного типа является сочетание разрушающего воздействия на породы заданной зоны с сохранностью самих кристаллов. Воздействие на разрушаемую зону может быть в виде Послойного направленного плоскостного разрушения или дробления. Перспективно также применение разрядно-импульсных методов для

обработки самих кристаллов.

При обработке кристаллов разрядно-импульсное воздействие должно обеспечить раскол кристалла в строго заданной плоскости и его сохранность вне этой плоскости. В этих условиях разрядно-импульсный метод должен

применяться для зарождения в заданной плоскости кристалла микротрещин и их последующего развития в этой же плоскости, а также для разрушения вмещающих пород в пределах допустимой зоны и заданной плоскости.

Таким об разом, охранными объектами являются: при разведке и разработке месторождений с ценным кристаллосырьем — полости, камеры и гнезда, а также кристаллы; при обработке кристаллов — охранным объектом является сам кристалл, разрушаемый лишь в заданной плоскости или зоне.

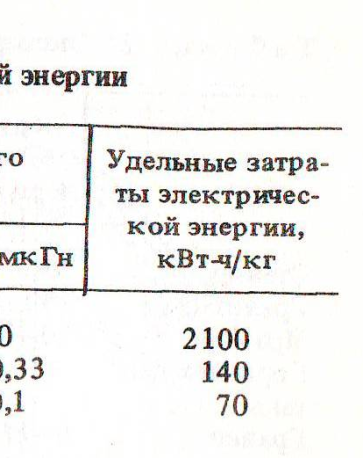

Необходимость избирательного разрушения пород при разведке и разработке месторождений кристалло-сырья проиллюстрируем схемами, показанными на рис. 49. При применении разрядно-импульсной технологии во вмещающих породах образуется предохранительная зона. Для разрушения пород этой зоны по определенной схеме бурятся шпуры, в которые устанавливают электрогидравлические взрыватели (см. рис. 49, а).

Разрушая породы предохранительной зоны в направ лении полости, вскрывают эту полость. При выборе технологических параметров учитываются критические расстояния от электрогидравлического взрывателя до полости (  ) и до ближайшего к взрывателю кристалла (

) и до ближайшего к взрывателю кристалла (  ) (см. рис. 49, б).

) (см. рис. 49, б).

Образующиеся при электрическом разряде в жидкости волновые возмущения последовательно проходят через границы следующих сред: рабочая жидкость (вода) — вмещающие горные породы — шаровая лава — ледовая оторочка — кристалл. В такой неоднородной системе разрушение должно носить избирательный характер — преимущественное разрушение получит компонент, имеющий минимальное сопротивление наиболее эффективному виду нагружения.

Такие разрушающие напряжения проявляются при действии растягивающих усилии, а наименьший предел растяжения имеет сам кристалл.

.

В наиболее распространенных кристаллах пластические деформации происходят при напряжениях свыше 0,5 • 103 Па. Известно, что кристаллы в естественном состоянии размещены в полостях (гнездах и жилах) хаотично, поэтому все расчеты технологических параметров должны производиться с учетом анизотропности кристаллов, т.е. следует учитывать их прочностные свойства по наиболее ослабленному направлению.

Условия сохранности крис-таллов в полости в общем виде могут быть представлены:

(4.65)

(4.65)

(4.66)

(4.66)

алл (4.67)

алл (4.67)

где индексы в, п, к соответственно характеризуют напряжения в волне,пределы прочности кристалла и скорости смещения частиц в породе и кристалле. Так как при разрядно-импульсном воздействии смещения частиц незначительны, то основой разрушающего воздействия на кристалл, являются волновые факторы.

Одним из основных условий сохранности кристаллов в полости является размещение разрядно-импульсных источников на безопасном для кристаллов расстоянии (обозначим  ). Тогда условие сохранности кристаллов в полости имеет вид

). Тогда условие сохранности кристаллов в полости имеет вид

r > r* или

(4.68)

(4.68)

Напротив, условие разрушения кристаллов

r  ;

;

где r — фактическое удаление РИ источника от кристалла; rд — радиус действия РИ источника данной энергии.

Безопасное расстояние при действии РИ источника представим как

(4.70)

(4.70)

Где коэффициенты

Сохранность кристаллов может быть обеспечена локализацией волн напряжений в околополостной зоне за счет дробления породы вокруг полости, а также последовательным отколом слоев вмещающих пород в направлении к полости.

Таким образом, целесообразность применения разрядно-импульсной технологий на месторождениях ценного кристаллосырья обусловлена возможностью сочетания разрушения вмещающих горных пород с повышенной степенью сохранности самих кристаллов. Так, для условий опытов на бетонных моделях с имитируемой кристаллосодержащей полостью установлено, что при интенсивном дроблении всей модели наличие породного целика мощностью более 5 х 10-3 м является гарантией сохранности кристаллов.

Опыты выполнялись на моделях в виде куба ребром 100—200 мм и параметрах контура U= 5 кВ, С = 300 мкФ. Также экспериментально на одном из месторождений подтверждена возможность плоскостного разрядно-импульсного разрушения вмещающих пород (базальтов) при вскрытии кристаллосодержащей полости.

Разрядно-импульсный метод обработки кристаллов основан на направленном воздействии в строго заданной плоскости. Параметры разрядного контура должны полностью исключить зарождение трещин вне плоскости раскола. Энергия, воздействующая на кристалл, должна быть достаточная для разрыва межатомных связей в плоскости (поперечной или продольной) обработки. Для разделения кристалла по всей поверхности раздела необходимо преодолеть силы сцепления между атомами. Величина разрушающего напряжения составит

(4.71)

(4.71)

где Е — модуль упругости; Δa' — критическое удаление атомов, при котором начинаются потери устойчивости сил связей [39]; aм — межатомное расстояние. Для большинства кристаллов Δа/ам = 0,1. Тогда для распространенных кристаллов имеем σТ = 0,1 Е.

Для монокристаллов  (4.72)

(4.72)

где γ — удельная энергия поверхностей разлома.

С учетом гетерогенности (т.е. систем, имеющих поверхность раздела) реальных кристаллов их прочность снижается, так как имеющиеся в них микротрещины являются концентраторами напряжений. Поэтому прочность реальных кристаллов характеризуют как

(4.73)

(4.73)

Где  = (102 ÷ 104) γ — эффективное значение удельной энергии, необходимой для получения новых поверхностей раздела. Формула (4.73) Учитывает снижение прочности реальных кристаллов, что является следствием из известной теории Гриффитса — Ирвина — Орована. Следует так же учесть снижение прочности реальных кристаллов из-за концентрации напряжений в зонах зарождения трещин, что учитывается коэффициентом Кт. Тогда условие разрушения кристалла можно записать в виде

= (102 ÷ 104) γ — эффективное значение удельной энергии, необходимой для получения новых поверхностей раздела. Формула (4.73) Учитывает снижение прочности реальных кристаллов, что является следствием из известной теории Гриффитса — Ирвина — Орована. Следует так же учесть снижение прочности реальных кристаллов из-за концентрации напряжений в зонах зарождения трещин, что учитывается коэффициентом Кт. Тогда условие разрушения кристалла можно записать в виде

(4.74)

(4.74)

а развитее трещин в кристалле

(4.75)

(4.75)

Где Е — модуль Юнга;

— поверхностная энергия; ам — межатомное

— поверхностная энергия; ам — межатомное

расстояние; σв — напряжение в волне.

Для типичных кристаллов значения параметров составляют:

К=  ÷

÷  Па ;

Па ;

По Л.В. Степанову механизм зарождения микротрещин связан в кристаллах с пластическими деформациями. При обработке кристаллов разрядно - импульсным методом следует учитывать следующие методические положения:

очагом возможного разрушения кристалла является поверхностный дефект, направление которого формирует плоскость раскола; таким искусственным дефектом может быть царапина по поверхностям граней ;

процесс зарождения и развития трещин облегчен в областях с нормальным напряжением растяжения;

предел прочности кристалла при одностороннем растяжении примерно в 1,5 раза меньше, чем при многостороннем приложении этих же нагрузок;

прочность кристалла зависит от соотношения его линейных разменом: чем больше вытянут кристалл, тем меньше прочность. Критически размер кристалла, определяющий его разрушение при данных параметрах ударной волны, находится из выражения :

(4.76)

(4.76)

Где  в наиболее ослабленной точке; λ - длина ударной волны амплитудой рr .

в наиболее ослабленной точке; λ - длина ударной волны амплитудой рr .

разрушение кристалла можно вызвать одноразовым мощным импульсом или многократными маломощными импульсами;

для повышения эффективности разрядно-импульсного раскола необходимо устанавливать рабочее напряжение разрядного контура более 15 кВ, а ударные волны должны быть направлены на одну из граней, причем энергия волн должна быть сконцентрирована в плоскости раскола.

В лабораторных условиях производился разрядно-импульсный раскол кристаллов исландского шпата. Параметры разрядного контура составили:

= 0.45 мм.

= 0.45 мм.

Для этих параметров раскол кристаллов исландского шпата производился по плоскости спаянности; интервал зоны гарантированного раскола составлял 8—25 мм, увеличиваясь с повышением рабочего напряжения разрядного контура. Таким образом, экспериментально подтверждена возможность применения разрядно-импульсного метода для целей вскрытия кристаллосодержащих полостей и для обра ботки извлеченных кристаллов.

Комбинированный способ разрушения горных пород основан на сочетании разрядно-импульсного разрушающего воздействия с другим видом разрушения. Эффективность разрушения пород может быть повышена рациональным комбинированием воздействующих видов энергий.

В общем виде на объект разрушения воздействует разрядно-импульсное нагружение И и механическое усилие D. Выделив однократный  и многократный Им импульсы, а также динамическое (Dк) и статическое (Dс) нагружения, получим возможные комбинации суммирующего разрушающего воздействия на объект:

и многократный Им импульсы, а также динамическое (Dк) и статическое (Dс) нагружения, получим возможные комбинации суммирующего разрушающего воздействия на объект:

Рациональный вид разрушения определяется особенностями технологического процесса. Усилие D может осуществляться за счет механической энергии других полей. Более проста схема, основанная на суммарном воздействии РИ источника и механического рабочего органа землеройной машины или механизма.

Особенность действия такого электрогидравлического рабочего органа заключается в том, что он внедряется в предварительно ослабленную разрядно-импульсным воздействием породу и производит ее доразрушение. При этом воздействии вследствие импульсной энергии образуются зоны напряженного состояния и опережающее трещинообразование. Механический рабочий орган производит последующее квазистатическое нагружение пород этой зоны. Для этой схемы рационально создание единого рабочего органа, оказывающего на породу динамическое (И0 ,м ) и статическое (D с) нагружения.

Последовательность этих видов нагружений может быть различной, так как разряд может быть осуществлен в начале или в конце рабочего хода, поэтому ослабленная разрядно-импульсным воздействием порода будет доразрушаться в данном рабочем ходе или в последующем.

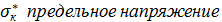

Для этого электрогидравлического рабочего органа рационален свободный разряд; размещение электродов в рабочем органе землеройной машины может быть различным, что показано на рис. 50. Электроды монтируются в корпус рабочего органа землеройной машины.

Осуществление разряда возможно между электродами (рис. 50, а) или между положительным изолированным электродом и корпусом, выполняющим роль отрицательного электрода (рис. 50 б.)

При действии электрогидравлического рабочего органа образуется зоны ослабленной (разрушенной) породы; объем зоны, ее площадь и глубина зависят от конструктивных параметров, размещения и числа электродов, в

|

из

5.00

|

Обсуждение в статье: ТЕОРЕТИЧЕСКИЕ ОСНОВЫ РАЗРЯДНО-ИМПУЛЬСНОЙ ТЕХНОЛОГИИ |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы