|

Главная |

Водородсодержащие газы

|

из

5.00

|

В нашей стране водородсодержащие горючие газы как моторные топлива на автомобильном транспорте стали применяться еще в 30-е годы, когда из-за ограниченных ресурсов бензина, вместо него использовали сжатые коксовый и светильный газы, на которых эксплуатировались автомобили ГАЗ-4А и ЗИС-30 с запасом хода на одной заправке до 120 км.

В течение многих лет неоднократно изучалась и в отдельных случаях находила практическое воплощение идея использования продуктов предварительной газификации топлива в тепловых двигателях. Так, в 20—30-е годы широко использовали на автомобилях продукты газификации твердого топлива — древесные чурки, древесный и каменный уголь, торфяные и соломенные брикеты и др. Газификация осуществлялась в специальном газогенераторе, установленном на автомобиле (такие автомобили называли газогенераторными). Газогенераторная установка включала агрегаты очистки и охлаждения получаемого газа, а также приспособления для розжига топлива и обеспечения пуска двигателя. Основной топливный газ, получаемый при газификации, — оксид углерода. Кроме того, в продуктах газификации содержались водород, метан и другие горючие газы. Например, средний состав газа, получаемого из древесных чурок с абсолютной влажностью 20%, таков: 20,9% (об.) СО, 16,1% (об.) Н2, 2,3% (об.) СН,, 0,2% (об.) СПНШ, 9,2%, (об.) С02, 1,6% (об.) 02 и 49,7% (об.) N2. Теплота сгорания газа - около 5 МДж/м3, а горючей смеси с воздухом — 2,39 МДж/м3,

В свое время серийно выпускались газогенераторные автомобили ГАЗ-42 и ЗИС-21, имевшие массу снаряженной газогенераторной установки 360 и 600 кг соответственно. При всех недостатках газогенераторных автомобилей (сложность эксплуатации, небольшие мощность двигателя и грузоподъемность) они обладали одним бесспорным преимуществом -возможностью работы на доступном и дешевом твердом топливе. В на-стоящее время в связи с изменением цены на нефтяные топлива во многих странах вновь возрождается интерес к газогенераторным автомобилям. В качестве основных сырьевых горючих материалов для них предлагаются различные органические отходы сельского хозяйства и лесной промышленности.

Вместе с тем, на современном этапе безусловно более перспективными представляются электромобили, работающие на других водородсодержащих газах.

Фирмы «Форд» и «Мицубиси» создали комбинированные модели, сочетающие традиционный двигатель с двигателем нового поколения, работающим на топливных элементах, где источником водорода является жидкий (при атмосферном давлении) метиловый спирт или бензин. При применении метанола упрощается система хранения и транспортировки топлива. С бензином ещё проще, но пока не разрешены все проблемы создания недорогого и надёжного в эксплуатации конвертера для разложения углеводородов с образованием водорода и углекислого газа.

Долгое время лучшим топливом считался метанол, который непосредственно на борту автомобиля переводится в газ, обогащенный водородом (рисунок 9).

Рисунок 9 - Схема использования метанола в автомобилях

Метанол из бака подается на смещение с водой, а затем на испарение. Полученная смесь разлагается в преобразователе на Си-Zn катализа-торе при 250— 300 °С до Н2 и С02 при этом в качестве побочного продукта образуется и СО. Нейтрализация оксиде, углерода, который, является не только токсичным соединением, но и ядом для топливного элемента, осуществляется в. блоке газовой очистки путем селективного его окисления. Поскольку в газовой смеси при ВЫСОКОЙ концентрации водорода концентрация СО весьма мала (до 0,5% об.}, используемые для очистки водорода в этом процессе катализаторы должны обладать очень высокой селективностью. Разработка высокоэффективных катализаторов очистки водорода от СО - это важнейшая технологическая задача в создании экологически чистого автомобиля, работающего на топливных элементах.

Нанесенные Аи- и - Pt-содержащие каталитические системы с малым количеством благородного металла рассматриваются как наиболее перспективные для реакции селективного окисления СО. В настоящее время все больше внимания уделяется катализаторам, содержащим в своем со-ставе золото. Такие системы проявляют активность во многих реакциях: селективного окисления углеводородов, восстановления оксидов азота, в синтезе метанола из СО и С02.

Результаты исследований реакции селективного окисления СО кислородом в присутствии Н2 и воды на нанесенных Аи- и Р1-содержащих каталитических системах показали, что в интервале тем ператур 100—150 °С и при давлении до 5 атм достигается 80—100 %-ная конверсия СО. Эти катализаторы могут обеспечить степень очистки водо-рода от монооксида углерода до остаточного содержания СО порядка 15 ррт, что отвечает требованиям к чистоте водорода для топливных эле-ментов автомобилей будущего.

Качественный скачок в энергетике транспорта и переводе в ближайшее время всего среднего и тяжёлого транспорта на электрическую тягу с собственным автономным химическим источником питания, безвредным для окружающей среды, даёт возможность совершить ДМЭ

Водород, необходимый в качестве топлива, «добывается» путём не-которых изменений технологических параметров при паровом риформинге (при избытке Н20) ДМЭ, в результате которого удаётся добиться расщепления трех молекул Н20 в расчёте на 1-у молекулу СН3ОСН3.

Указанная химическая каталитическая реакция происходит следующим образом:

СН3ОСН3 + 3 Н20 = 2С02 + 6Н2 + 252 кДж/Моль СН3ОСН3.

Образующийся СОг является «балластом» реакции, который в дальнейшем не влияет на ход электроокисления Н2 в ТЭ, не отравляет катализатор («разбить» молекулу С02 на составляющие её атомы С и О можно только путём очень высоких затрат энергии в высокотемпературном (3000 °С ) плазменном процессе, но энтальпия при образовании 2С02 полезно используется для расщепления ЗН20.

Таким образом, замысел учёных и инженеров, чтобы на технически и экономически целесообразном уровне производить Н2 на борту и расходовать его немедленно в движении транспортного средства реализован и осуществлён. Дело теперь заключается в широких масштабах применения достижений научно-технического прогресса.

Однако, размещение на борту транспортного средства химической электростанции и силового электропривода с электроникой и автоматикой представляет собою очень непростое дело.

Средний грузовой электромобиль, заправленный 46 кг СН3ОСН3 и 54 кг Н20 (всего 100 кг) с расходом Н2 35 г/кВтч может вырабатывать в общей сложности около 360 кВтч электроэнергии и при мощности своих электродвигателей порядка 60 кВт и возможностями для рекуперации электроэнергии способен находиться а пути 10-12 часов и без дозаправки сделать пробег до 1000 км, при этом стоимость заправки составляет 10 дол.

Для сравнения, средний грузовой автомобиль с мощностью ДВС порядка 100 кВт сможет без дозаправки находиться такое же время в пути и сделать такой же пробег, если ззозьмёт на борт до 200 кг дизельного топлива, при этом стоимость заправки составляет 60 дол.

В качестве источника электроэнергии для транспорта нового поколения (автомобили и автобусы) разрабатываются твёрдополимерные топливные элементы (РЕМ FC). Этому направлению придаётся большое значение в западных странах, особенно в США и Японии, а также в России. РЕМ FC, естественно, найдут широкое применение и для других систем энергопитания.

Во ВНИИТФ (Российский федеральный центр, Снежинок, Челябинская область) разработан энергетический блок мощностью 1 кВт, использующий высокотемпературный твёрдооксидный топливный элемент на ос-нове оксида циркония с добавкой щёлочноземельных и редкоземельных металлов с рабочей температурой более 800 °С. Основное преимущество твёрдооксидного топливного элемента - это возможность использовать синтез-газ благодаря анионной проводимости электролита. Топливный элемент состоит из трубчатых модулей. Каждый модуль при температуре 950 °С производит 13 Вт мощности при удельной мощности 550 мВт/см2 и напряжении 0,55 В. В ФЭИ (Обнинск) разработаны высокотемпературные твёрдооксидные топливные элементы на основе плоских модулей, на кото-рых удалось получить максимальную плотность мощности 700 мВт/см2 при температуре 950 °С.

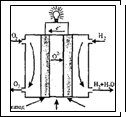

На рисунке 10 схематически показаны конструкция и принцип работы твёрдооксидного топливного элемента. Он представляет собой электро-химическую ячейку с двумя электродными пространствами, разделенными газоплотным твердым кислородпроводящим электролитом, на противоположные стороны которого нанесены пористые электроды (анод и катод). К. аноду подводится топливо (H2), к катоду — окислитель (Ог).

Протекание окислительно-восстановительных реакций на электродах приводит к возникновению электродвижущей силы (около 1 В).

Если анод и катод ТОТЭ соединить через нагрузку (например электролампочку), то ионы О2" будут переноситься через твердый кислород-проводящий электролит от катода к аноду, а электроны будут двигаться через нагрузку в противоположном направлении, тем самым генерируя электроэнергию.

Электролит в совокупности с электродами и токосъемами называют единичным топливным элементом. Для повышения напряжения единичные топливные элементы соединяют в батарею. Для обеспечения работы батареи требуются вспомогательные системы: подготовки и подачи топлива и окислителя, терморегулирования, преобразования напряжения, контроля и управления и др. Батарея топливных элементов вместе со вспомогательными системами составляет электрохимический генератор.

анод

анод

твердый кислородпроводящий электролит

Рисунок 10 - Схема, иллюстрирующая устройство и принцип работы твёрдооксидного топливного элемента (ТОТЭ)

Основными электрохимическими характеристиками работы топлив-ного элемента и электрохимического генератора являются КПД и зависимости напряжения и электрической мощности от тока. С увеличением тока напряжение уменьшается, а электрическая мощность проходит через максимум. Это связано с поляризационными потерями на электродах и наличием внутреннего сопротивления у топливного элемента.

Систематические работы по созданию твердооксидных топливных элементов начались в конце 50-х годов XX в. в компании «Westinghouse». С тех пор проделан большой путь в этой области. Найдены материалы для основных компонентов ТОТЭ, предложены конструкции ТОТЭ и способы их изготовления и коммутации в батарею. Полным ходом идут демонстрационные испытания ЭХГ на базе ТОТЭ мощностью до 250 кВт.

В настоящее время известно много вариантов конструкций ТОТЭ и ЭХГ на их основе. Наиболее разработаны в научном и технологическом аспектах трубчатая и планарная конструкции. Каждая из этих конструкций имеет свои достоинства и недостатки. Пока ЭХГ на основе этих конструкций ТОТЭ достигли уровня демонстрационных образцов. Более того, некоторые компании уже приступили к созданию полупромышленного производства ЭХГ на основе ТОТЭ трубчатой и планарной конструкций. Здесь важно обратить внимание на то, что, хотя эти конструкции ТОТЭ и, естественно, технологии их изготовления существенно различаются, конструкционные материалы обычно одни и те же.

В настоящее время в качестве кислородпроводяшего электролита для ТОТЭ применяется допированный иттрием диоксид циркония (У32), который лишь при высоких температурах (более 800 °С) приобретает значительную проводимость по ионам кислорода. Именно поэтому твердооксидные топливные элементы работают при высоких температурах (900—1000 °С). Анод и катод ТОТЭ изготавливают, соответственно, из ни-кель-кермета и допированного стронцием манганита лантана, токосъем — из допированного кальцием или стронцием хромита лантана. Эти материалы имеют согласованный коэффициент термического расширения и химически устойчивы при рабочих температурах топливного элемента. Они обеспечивают приемлемые электрохимические характеристики ТОТЭ, в частности, удельная мощность ТОТЭ трубчатой конструкции составляет 0,25—0,3 Вт/см2, планарной конструкции — около 1 Вт/см2.

ТОТЭ являются единственными топливными элементами, которые не содержат жидкой фазы и благородных металлов. Имея наиболее высокую рабочую температуру, они генерируют высокопотенциальное тепло. Важнейшим достоинством ТОТЭ является высокий КПД (по электрической энергии) даже для установок малой мощности. Так, для ЭХГ па основе ТОТЭ мощностью 100 кВт, использующего в качестве первичного топлива природный газ, КПД составляет 47%.

В отличие от других типов топливных элементов, высокотемпературные ТОТЭ наименее требовательны к топливу, В частности для их питания можно использовать синтез-таз (без каких-либо ограничений на со-держание в. нем оксида углерода), получаемый методом внешней или внутренней конверсии природного газа.

Проведенные к настоящему времени демонстрационные испытании ЭХГ на основе ТОТЭ позволяют заключить, что они найдут широкое применение в качестве стационарных автономных или включаемых в сеть источников электроэнергии и тепла как для промышленных объектов, так и для жилищно-коммунальных хозяйств. Не исключено, что они найдут применение на транспорте и в военной сфере. Сложная технология изготовления и высокая стоимость ЭХГ на основе ТОТЭ до сих пор остаются одними из главных препятствий для их быстрого и широкого выхода на рынок.

Автомобили с электродвигателями и топливными элементами - экологически чистые машины. Нет выбросов соединений азота, серы и угле-водородов. Углекислого газа образуется значительно меньше, чем у бензиновых двигателей. Но возникают новые технические и экономические проблемы при создании портативных установок для получения водорода непосредственно в силовом агрегате автомобиля. Например, на сегодняшний день, после стоянки с неработающим двигателем требуется до двух минут, чтобы вся система начала работать снова. Стоимость автомобиль-ной установки с топливными элементами на метаноле или бензине - около 15 тыс. дол. на 1 квт мощности, при 3-5 тыс. дол. - для бензинового двигателя внутреннего сгорания.

Биоводород

Биоводород, продукт переработки биомассы, представляет собой превосходное чистое топливо. Его энергоемкость на единицу веса в 3 раза выше, чем у нефти. Биоводородом обычно называют не только водород синтезируемый в процессах биотехнологии, но и водород, образующийся в любых многоступенчатых процессах переработки биомассы.

Известно несколько путей получения биоводорода:

- брожение сахаросодержащего или крахмалистого сырья (багассы, мелассы и т.д.);

- электролиз воды с использованием биоэлектричества; это очень эффективный процесс, но относительно дорогостоящий (2000-3000 евро/т водорода при его энергоемкости 4,5 кВт • ч/м3);

- каталитическое изменение смеси биосингаза — смеси окиси угле-рода и водорода, получаемых из твердой биомассы;

- разделение биосингаза ш. мембранах;

- из водного раствора биоэганола;

- из биометанола через паровое риформирование.

Проще всего биоводород из биомассы можно получать путем бутилового или ацетонобутилового брожения сахарозы или крахмала:

2С6Н,206 -> С4Н9ОН + СНз-СО-СНз + 5Ш2 + 4Н2

бутанол ацетон

Методом бутилового брожения можно произвести водорода:

- из 1 т мелассы - до 140 м , то есть из всего урожая мелассы в 2003 г. - 154 млн. м , или с 1 га плантаций сахарной свеклы в России -245 м ; дополнительно к водороду 1 т мелассы дает до 114 кг бутанола и до 36 кг ацетона, а весь годичный объем мелассы - 125000 т бутанола и 40000 т ацетона;

- из 1 т картофеля — 42 м3, или с 1 га плантаций — 1500 м3;

- из 1 тонны стеблей сладкого сорго — 50 м3, или с 1 га плантаций — 1500 м3.

При ацетонобутиловом брожении из 1 т картофеля можно получить 25 м водорода, 340 кг бутанола и 110 кг ацетона, то есть с 1 га картофельных плантаций - 875 м3 водорода, 12 т бутанола и 4 т ацетона, а из 1 т стеблей сорго - 30 м водорода;' 114 кг бутанола и 40 кг ацетона, или с 1 га плантаций сахарного сорго - 900 м3 водорода, 3.4 т бутанола и 1,2 т ацетона.

В СССР до конца 70-х годов XX столетия в эксплуатации находилось 4 ацетонобутиловых завода: в городах Грозном, Нальчике, Талица (Свердловской области) и Ефремов (Тульской области). К концу 90-х годов остались Грозненский и Ефремовский заводы, затем только Ефремовский завод.

Ефремовский завод производил до 50 т растворителей (бутанол/ацетон/этанол =13/4/1) и до 29 тыс. м3 водорода в сутки, или 15 тыс. т растворителей и до 8,7 млн м3 водорода в год, а Грозненский завод — 74 т растворителей и 43 тыс. м3 водорода в сутки, или до 22 тыс. т растворителей и 12,9 млн м водорода в год. К сожалению, весь образующийся водород в то время выпускался в атмосферу (углекислый газ шел на производство жидкой и твердой углекислоты).

Таким образом, на этих заводах уже в конце 60-х годов в СССР впервые в мире были созданы промышленные производства биотоплив из биомассы (биоводород, биометан, биобутанол, биоацетон и биоэтанол).

Сейчас перспективы потребления биотоплив в Европе, при цене 350-450 евро за одну т, оцениваются следующим образом: 2005 г.- 5,0, 2010 г.-17,0, 2020 г. — 37,0 млн т (в 2000 г. потребление составило 0,9 млн т).

Одним из основных видов сырьевой биомассы в энергетике Европейского Союза для получения биоводорода другими способами могут стать пиллеты (горючие брикеты) и древесная щепа, из которых путем газификации можно получать «синтез-газ», а также биоэтанол, биоводород и т.д.

Производство пиллет включает в себя пять основных стадий: скла-дирование и подготовка сырья; его сушка до влажности 18-19%; производство пиллет; их охлаждение, упаковка и складирование. Энергосодержание пиллет составляет 17-18 МДж/кг (3 м3 древесных пиллет по энергосодержанию эквивалентны 1 м нефти), плотность — 650-700 кг/м3, диаметр — 6-16 мм, длина — 20-30 мм; содержание золы — 0,4-1,0%, влажность —- 7- 12%, стоимость — 60-90 евро/т. Химической переработкой из 1 кг пиллет можно получить около 0,6 кг биосингаза.

Пиллеты в настоящее время широко используются в странах Евро-пейского Союза в основном для выработки тепловой и электрической энергии. Например, в Австрии общее количество приобретенных за период с 1997 по 2003 гг. бытовых бойлеров, работающих на пиллетах, составило около 22 тысяч комплектов, причем в 1997 г. было куплено 425 комплектов, а в 2003—5193.

Сырьем для газификации является могут быть также древесина, со-лома, стебли кукурузы, багасса, отходы растениеводства и лесоводства, кроме того, необходимое сырье выращивается на специальных плантациях. Стоимость 1 т биосингаза составляет 250 евро при стоимости исходной биомассы 20 евро/т (влажность 10%) и мощности завода 130 т биосинга-за/год.

Получение разнообразных продуктов из биомассы, являющихся сырьем для производства биоводорода осуществляется по обычным технологиям органического синтеза.

|

из

5.00

|

Обсуждение в статье: Водородсодержащие газы |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы