|

Главная |

Технологическая схема системы УЛФ

|

из

5.00

|

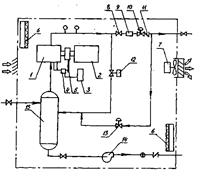

Технологическая схема системы улавливания легких фракций углеводородов предусматривает сбор и компримирование газа, поступающего из резервуаров (рис.2)

Рисунок 2–Система УЛФ: 1-газоуравнительная система; 2-емкость буферная; 3-емкость подземная; 4-трубопровод выкидной; 5-блок компрессорный; 6-резервуар; 7-отстойник КССУ.

Резервуары оборудуются газоуравнительными трубопроводами 1, с помощью которой легкие фракции перераспределяются между газовыми пространствами резервуаров. Излишки газа по газоуравнительным трубопроводам поступает в буферную емкость 2, в которой происходит выпадение и накопление конденсата, унесенного газом из резервуаров.

Резервуары должны быть оборудованы огнепреградителями, дыхательными гидравлическими предохранительными клапанами, необходима полная герметизация резервуаров.

В резервуарах поддерживается избыточное давление (в пределах от 20 до 50 мм водяного столба) с помощью компрессора, установленного в блоке БКУ1.

Буферная емкость оснащена подогревателями, контрольно-измерительными приборами, запорно-регулирующей арматурой. Предусмотрен автоматический сброс конденсата при достижении предельного уровня в подземную емкость 3, сигнализация верхнего аварийного уровня, контроль давления, сигнализация при отклонениях давления. Подземная конденсатная емкость оборудована электропогружным насосом, включение и отключение которого происходит автоматически по достижении верхнего и нижнего предельных уровней. Освобожденный от конденсата и капельной влаги газ поступает из буферной емкости в технологический блок установки улавливания легких фракций (УЛФ). Автоматизированная установка улавливания легких фракций БКУ1 состоит из двух блоков: технологического и блока управления (контрольной панели). Технологический блок представляет собой компактное помещение (рис.3), в котором размещены компрессор 1 с электроприводом 2, емкость для масла 3, соединенную с лубрикатором 4 для смазки узлов компрессора. Привод нагнетания масла осуществляется через ременную передачу 5 от вала компрессора. Кроме того, в блоке смонтированы отопительная 6 и вентиляционная 7 системы, датчики управления технологическим процессом, запорно-регулирующие клапаны, счетчики газа, трубные и энергообеспечивающие коммуникации.

Рисунок 3-Принципиальная схема установки улавливания легких фракций.

1-компрессор, 2- электропривод, 3- емкость для масла, 4-лубрикатор, 5-передача клиноременная, 6- электропечь, 7-вентилятор, 8- клапан, 9-расходомер, 10-клапан обратного действия, 11- обратный выходной клапан, 12- клапан байпасный, 13 – клапан подпитки, 14 – насос конденсатный,15- скруббер.

Поступивший из буферной емкости газ компрессором направляется в выкидной трубопровод, по которому через клапан 8 с ручным управлением, расходомер 9, клапан обратного давления 10 и выкидной обратный клапан 11, выходит из блока БКУ1, и по напорному газопроводу 4 поступает в конденсатосборник К 8, далее по трубопроводу в газосепаратор 7 первой ступени ГС1. Конденсатосборник К необходим для улавливания конденсата, выпадающего из-за охлаждения газа в газопроводе, преимущественно при остановках блока УЛФ (БКУ1).

В конденсатосборнике К предусмотрен контроль давления , сигнализация верхнего и нижнего уровней конденсата. Опорожнение производится в дренажную емкость 3 ДЕ при достижении верхнего уровня конденсата по сигналу на щите операторной.

Стабильная работа системы УЛФ (БКУ1) определяется, прежде всего, режимами своевременных включений и отключений системы подпитки товарных резервуаров при откачке нефти из любого резервуара.

Подпитка должна включаться в работу при падении давления в резервуаре до 20 мм вод. ст. и не должна прерываться до момента, пока давление в резервуаре не достигнет максимально допустимой величины.

Исходя из этого, обвязка резервуаров и БКУ1 должна обеспечить выравнивание давлений в газоуравнительной линии резервуаров с момента откачки нефти из любого товарного резервуара и, происходящие при этом процессе, перетока газа между резервуарами (сырьевые-товарные, товарные-товарные) до момента включения, отключения и работы системы подпитки. Это условие достигается схемой обвязки, которая включает центральную точку на газоуравнительной линии резервуаров, равностоящую от каждого резервуара и, обеспечивающую равные потери давлений на участках труб от БКУ до каждого резервуара в процессе работы системы подпитки.

Компрессор блока БКУ1 включается автоматически при достижении давления в газоуравнительной линии 50 мм вод. ст. При понижении давления в системе ниже 30 мм вод. ст. автоматически открывается байпасный клапан 12, соединяющий приемную и выкидную линии компрессора до счетчика 9.

При дальнейшем снижении давления в системе (ниже 20 мм вод. ст.) компрессор останавливается, открывается подпиточный клапан 13 , соединяющий выкидную линию компрессора с приемной после обратного клапана 11. Газ поступает обратным ходом из газосепаратора первой ступени по газопроводу в газоуравнительную систему и далее, в газовое пространство резервуаров, предотвращая образование вакуума в них.

При повышении давления на входе в компрессор до 30 мм вод. ст. клапан 13 закрывается.

Таким образом, клапан 13 находится в открытом положении при давлении 20 мм вод. ст. и в закрытом положении при давлении в системе 30 мм вод. ст. Параметры работы клапанов могут быть уточнены после пуска установки УЛФ.

Включение – отключение компрессора, изменение оборотов двигателя компрессора и, соответственно, его производительности, открытие – закрытие клапанов осуществляется автоматически в зависимости от изменения давления на приеме компрессора. Давление на входе в компрессор изменяется с изменением давления в резервуарах.

Блок БКУ1 теплоизолирован и имеет систему обогрева, контролируемую датчиками температуры. Работа системы обогрева осуществляется в автоматическом режиме , включаясь при температуре +2ºС и отключаясь при температуре +15ºС.

Помещение блока снабжено системой контроля за содержанием углеводородного газа , если в помещении блока УЛФ появится газ выше допустимого предела компрессор автоматически останавливается.

Система вентиляции блока сблокирована с системой контроля за содержанием углеводородного газа и сероводорода. В связи с этим, если в помещении появляется один или оба из указанных газов, включается вентилятор, который останавливается через 5 минут после снижения концентрации газов до допустимого предела.

Следует отметить , что режим работы установки УЛФ осуществляется по программе, которую специалисты корректируют в соответствии с конкретными условиями и режимами, присущими каждой ид установок подготовки нефти.

Система улавливания легких фракций обеспечивает сохранность углеводородов за счет герметизации резервуаров, поддержания в них оптимального рабочего избыточного давления, устраняет потери нефти и выбросы вредных веществ в атмосферу, повышает надежность резервуарного хозяйства за счет снижения коррозионной активности газовой среды в результате предотвращения попадания воздуха в резервуары.

|

из

5.00

|

Обсуждение в статье: Технологическая схема системы УЛФ |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы