|

Главная |

Основные принципы классификации сталей

|

из

5.00

|

КОНТРОЛЬНАЯ РАБОТА

по дисциплине «Материаловедение»

Выполнил студент

Группы Б01-721-2ЗТ _______________ _ Ильина Н. К. _

(шифр группы) (подпись, дата) (И.О. Фамилия)

Преподаватель

Ст. преподаватель ______________ Санников И. Н. _

(должность, звание) (оценка, подпись, дата) (И.О. Фамилия преподавателя)

Сарапул, 2019 г.

СОДЕРЖАНИЕ

1 Основная часть. 3

1.1 Расшифровать и описать марки материалов. 3

1.1.2 Контрольные вопросы.. 4

1.1.2.1 Основные принципы классификации сталей. 4

1.1.2.2 Основные механические свойства машиностроительных материалов. 9

1.1.2.3 Особенности маркировки углеродистых, легированных и инструментальных сталей. 10

1.1.2.4 Какое влияние оказывают легирующие элементы на структуру материала? 13

1.1.2.5 Как называют основные группы сплавов меди. 15

1.2 Рассчитать плотность металла, используя данные о его кристаллической решетке в соответствии с номером варианта. 16

1.3.1 Диаграмма состояния «Железо-углерод». 17

1.3.2 Контрольные вопросы.. 19

Список литературы.. 21

Основная часть

Расшифровать и описать марки материалов

Марка: 08 (заменитель: 10)

Класс: Сталь конструкционная углеродистая качественная.

Сталь 08 содержит в среднем 0,08% углерода. Степень раскисления стали - спокойная (обозначают без индекса).

Нелегированная качественная сталь 08 применяется для деталей, к которым предъявляются требования высокой пластичности: шайбы, патрубки, прокладки и другие неответственные детали, работающие в интервале температур от -40 до 450°С не под давлением.

Химико-термически обработанная сталь 08 применяется для изготовления неответственных ненагруженных деталей, к которым предъявляются требования высокой поверхностной твердости и износостойкости при невысокой прочности сердцевины.

Таблица 1 – Массовая доля элементов, %, по ГОСТ 1050-88

| Массовая доля основных химических элементов, % | ||||||

| C - углерода | Si - кремния | Mn - марганца | S - серы | P - фосфора | Cr - хрома | Ni - никеля |

| 0,05-0,12 | 0,17-0,37 | 0,35-0,65 | ≤0,04 | ≤0,035 | ≤0,10 | ≤0,30 |

Твердость материала: HB 10 -1 = 131 МПа.

Марка: 40Х13 (заменители: 30Х13)

Класс: Сталь коррозионно-стойкая жаропрочная. Использование в промышленности: пружины для работы при температурах до 400-450 град. Рессоры, шариковые подшипники, режущий и мерительный инструмент; сталь мартенситного класса. Особенности материала позволяют использовать его в авиастроении. Это обусловлено высокой прочностью, устойчивостью к перепадам температуры, малым весом. Материал используется для изготовления деталей двигателей, а также для создания отдельных частей фюзеляжа.

Еще одно наименование стали – ножевая. При мягкости материала можно обеспечить повышение его твердости до 57 HRC путем термообработки. Поэтому одной из областей применения стали 40Х13 является изготовление ножей.

Таблица 2 – Массовая доля элементов, %, по ГОСТ 5632 -72

| Массовая доля основных химических элементов, % | ||||||

| C- углерода | Si - кремния | Mn - марганца | Ni- никеля | S - серы | P - фосфора | Cr - хрома |

| 0.35 - 0.44 | ≤ 0.6 | ≤ 0.6 | ≤ 0.6 | ≤ 0.025 | до 0.03 | 12 - 14 |

Твердость материала: HB 10 -1 = 143 - 229 МПа.

Марка: ЛО90-1.

Классификация: Латунь, обрабатываемая давлением.

Дополнение: Латунь сложнолегированная.

Применение: Для изготовления полосового проката, проволоки и лент; для конденсаторных труб, теплотехнической аппаратуры.

Таблица 3 – Массовая доля элементов, %, по ГОСТ 15527-2004

| Fe- железа | P - фосфора | Cu - меди | Pb - свинца | Zn -цинка | Sb - сурьмы | Bi - висмута | Sn - олова |

| ≤ 0.1 | ≤ 0.01 | 88 - 91 | до 0.03 | 8 - 11.7 | ≤ 0.005 | ≤ 0.002 | 0.2 - 0.7 |

Твердость материала: HB 10 -1 = 140 - 150 МПа.

1.1.2 Контрольные вопросы

Основные принципы классификации сталей

Сталью называется сплав железа с углеродом, в котором массовая доля углерода составляет 2,14 % (теоретически). На практике концентрация углерода составляет не более 1,5 %. Кроме углерода в стали находятся постоянные примеси: кремний, марганец, сера, фосфор и другие химические элементы.

Сталь является основным конструкционным материалом в машиностроении и других отраслях промышленного производства.

В обычных условиях применяются простые углеродистые стали; при высокой температуре и активной среде — специальные легированные стали (например, для изготовления насоса для перекачки кислот, механизмов, работающих в морской воде и Т.Д.).

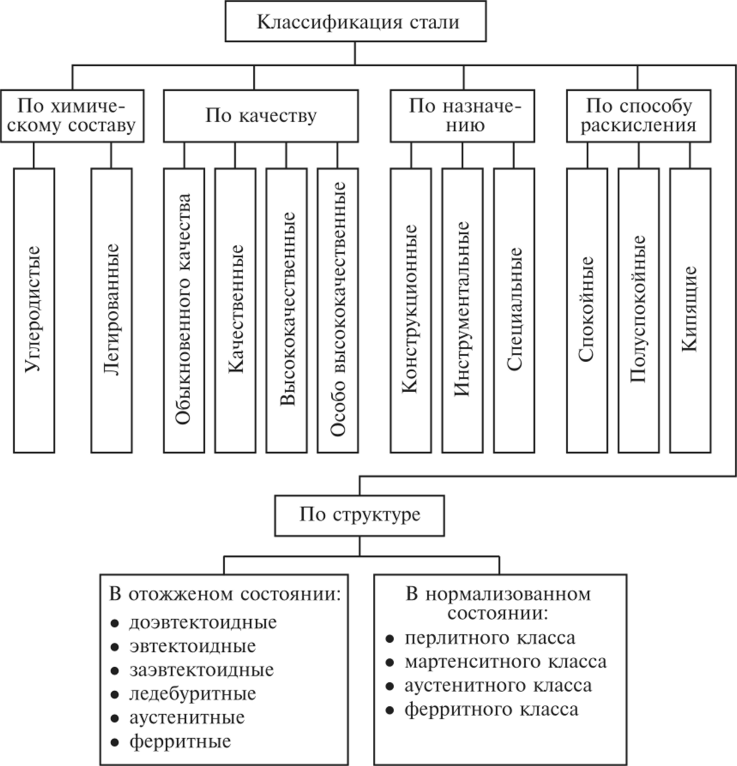

В связи с этим черная металлургия нашей страны выпускает стали с различными физико-химическими и механическими свойствами. Все отрасли промышленности получают от металлургов стали различных марок, сортаментов и наименований. Запомнить это многообразие сталей, поставляемых металлургами, практически невозможно, поэтому наука о металлах — металловедение — классифицирует все выпускаемые стали по различным признакам (рис. 1).

Рисунок 1 – Классификация стали

Углеродистые стали в своем составе содержат железо, углерод и постоянные примеси, присущие железоуглеродистым сплавам. Другие химические элементы в углеродистых сталях отсутствуют. Углеродистые стали по массовой доле углерода подразделяются на низкоуглеродистые (до 0,3 % углерода), среднеуглеродистые (0,3...0,6 % углерода) и высокоуглеродистые (более 0,6 % углерода).

Легированные стали, кроме углерода, содержат различные химические элементы, как металлы, так и неметаллы. Эти элементы вводятся в процессе плавки для получения более высоких физико-химических и механических свойств по сравнению с углеродистыми сталями. Легировать — значит сплавлять, соединять, поэтому химические элементы, вводимые в сталь, называются легирующими элементами, а стали, сплавленные с ними, получили название легированных сталей.

Качество сталей зависит от особенностей металлургических процессов, перерабатываемого сырья, вида плавки и других факторов, определяющих химический состав сталей и наличие в них вредных примесей — серы и фосфора, а также различных газов: азота, водорода и кислорода. В связи с этим по качеству стали, как углеродистые, так и легированные, делятся на четыре группы:

· Стали обыкновенного качества содержат 0,045...0,060 % серы, 0,04...0,07 % фосфора.

· Качественные стали изготавливаются с массовой долей серы не более 0,04 %, фосфора — 0,035...0,040 %. Качественные стали бывают как углеродистые, так и легированные.

· Высококачественные углеродистые и легированные стали содержат не более 0,02 % серы и 0,03 % фосфора.

· Особовысококачественные стали имеют массовую долю серы не более 0,015 %, фосфора — не более 0,025 %. Легированные особовысококачественные стали получают методами электро- шлакового или вакуумно-дугового переплава.

По назначению углеродистые и легированные стали подразделяются на конструкционные, инструментальные и специальные.

Конструкционные стали, как углеродистые, так и легированные, идут на изготовление различных деталей машин, сварных строительных конструкций и т. п. К этим сталям предъявляются определенные требования по химическому составу, механическим, технологическим, эксплуатационным и химическим свойствам. По технологическим признакам конструкционные стали подразделяются на штампуемые, свариваемые, литейные и высокой обрабатываемости резанием (автоматные). По назначению эти стали могут быть рессорно-пружинные, шарикоподшипниковые, магнитные, электротехнические, строительные и др. Стали этой группы по химическим свойствам подразделяются на нержавеющие, кислотостойкие, окалиностойкие и др., а в зависимости от химической стойкости они бывают конструкционные и специального назначения.

К конструкционным углеродистым сталям относятся стали обыкновенного, а также качественные стали. К легированным конструкционным сталям относится большая группа низко- и среднелегированных сталей, подвергаемых химико-термической и термической обработке.

Инструментальные углеродистые и легированные стали идут на изготовление режущего, измерительного и ударного инструмента, штампов для деформирования в горячем и холодном состоянии.

Специальные легированные стали — это, как правило, конструкционные материалы со специальными свойствами. К ним относятся нержавеющие (коррозионно-стойкие), жаростойкие, магнитные, электротехнические, с высоким электрическим сопротивлением, теплостойкие и другие стали. Эту группу составляют высоколегированные стали, имеющие массовую долю легирующих элементов свыше 10 %. Применение тех или иных легирующих элементов определяется требуемыми свойствами. Например, коррозионно-стойкие стали должны иметь массовую долю хрома не менее 13 %, жаростойкие — в зависимости от требуемой температуры — 9... 17 % хрома, 2 % кремния.

По способу раскисления стали подразделяются на три категории: кипящие, спокойные и полуспокойные.

Раскисление — это процесс удаления из стали в жидком состоянии оксида железа (ИеО), который образуется в процессе плавки и придает стали активную склонность к коррозии.

Кипящие стали раскисляют марганцем. При охлаждении стали в изложницах выделяются газы, которые создают ложное впечатление, что сталь при затвердевании кипит. Кипящие стали производят как обыкновенного качества, так и качественными. Как правило, эти стали бывают низкоуглеродистыми.

Спокойные стали раскисляют алюминием, марганцем и кремнием. В этих сталях кислород практически полностью вступает в реакцию с раскислителями, всплывает наверх и удаляется со шлаком. При охлаждении они затвердевают спокойно, без газо- выделения. Все легированные качественные и углеродистые стали выпускаются спокойными.

Полуспокойные стали занимают промежуточное положение между кипящими и спокойными сталями. Их раскисляют марганцем и алюминием. Полуспокойные стали выпускают только углеродистыми.

На структуру стали большое влияние оказывают массовая доля углерода, легирующие элементы и состояние поставки. В связи с этим по структуре стали классифицируются в отожженном (равновесном) и нормализованном состоянии.

В отожженном состоянии структура сталей делится на шесть классов:

• доэвтектоидные — структура феррита и перлита;

• эвтектоидные — структура перлита;

• заэвтектоидные — структура перлита и цементита;

• ледебуритные — структура первичного ледебурита или карбида;

• аустенитные — структура твердых растворов, перенасыщенных углеродом;

• ферритные — структура твердых растворов со слабо насыщенным углеродом.

Углеродистые стали имеют структуру первых трех классов, легированные — всех шести классов. Ледебуритные, аустенитные и ферритные классы структур образуются при введении в состав никеля, ванадия, вольфрама и других легирующих элементов. При определенном сочетании возможно образование промежуточных классов структур, например полуферритных, полуаустенитных и др.

В нормализованном состоянии стали имеют четыре класса структур: ферритные, перлитные, мартенситные и аустенитные.

Структура стали ферритного класса неустойчивая. В зависимости от скорости охлаждения на воздухе эта сталь может приобрести структуру перлита, троостита или сорбита. К ферритному классу относятся все углеродистые и низколегированные стали.

Низкоуглеродистые стали с массовой долей углерода до 0,15 %, легированные хромом (12... 15 %), образуют устойчивую структуру феррита. При нагревании и охлаждении этот класс сталей свою структуру не меняет.

Стали мартенситного класса имеют высокую устойчивость, при охлаждении образуют твердую мелкодисперсную структуру. К этому классу относятся средне- и высоколегированные стали

Стали аустенитного класса образуются при высокой массовой доле никеля и марганца в сочетании с хромом. Стали этого класса имеют высокую ударную вязкость.

|

из

5.00

|

Обсуждение в статье: Основные принципы классификации сталей |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы