|

Главная |

Строительные и арматурные стали

|

из

5.00

|

Конструкционные стали

Цементуемые стали.

Для цементуемых изделий применяют низкоуглеродистые (0,1-0,25%С) стали. После цементации, закалки и низкого отпуска этих сталей твердость цементованного слоя HRC 58-62, а сердцевины 30-40. Сердцевина цементованных сталей должна иметь высокие механические свойства, особенно предел текучести.

Для изделий несложной формы и небольшого сечения, цементуемых на глубину 1,0-1,5 мм, применяют хромистые стали 15Х, 15ХА и 20Х (0,7-1,0%Cr). Для крупных деталей ответственного назначения, работающих на износ при высоких удельных нагрузках, применяют хромоникелевые и более сложнолегированные стали (20ХН, 12ХН3А, 12Х2Н4А, 20Х2Н4А и др). В отечественном автостроении для изготовления наиболее нагруженных шестерен применяют стали 25ХГМ и 20XГHМ. В последние годы цементуемые стали микролегируют алюминием, ниобием и цирконием совместно с азотом (0,05-0,1%), например сталь 25ХГНМАЮ. Эти стали обладают очень мелким зерном, что повышает механические свойства. Свойства и состав некоторых сталей представлен в таблице 3.4.

Термическая обработка включает закалку с 880-9500С и низкий отпуск. Прочность сердцевины детали sв=800-1150 МПа.

Таблица 3.4.

Состав и некоторые свойства цементуемых сталей

| Сталь | С,% | Cr,% | Ni,% | sв, МПа | d,% | а1, кДж/м2 |

| 12ХН3 | 0,08-0,16 | 0,6-0,9 | 2,75-3,15 | 400-470 | 35-30 | 1500-1000 |

| 20ХН | 0,17-0,23 | 0,45-0,75 | 1,0-1,4 | 750-850 | 15-20 | 1000-1200 |

| 20Ч2Н4 | 0,16-0,22 | 1,25-1,65 | 3,75-3,65 | 1200-1300 | 15-12 | 800-1400 |

Детали, работающие в условиях поверхностного износа, испытывающие циклические и динамические нагрузки, подвергают цементации. Для этого используют малоуглеродистые стали, содержащие 0,1…0,3% С. К ним относятся стали марок 15Х, 20Х, 15ХФ, 15ХР, 20ХН, 20ХГР, 30ХГТ, 12ХН3А, 12Х2Н4, 18Х2Н4В.

Хромистые стали 15Х, 20Х предназначаются для изготовления небольших изделий простой формы, цементуемых на глубину 1,0…1,5 мм. Они по сравнению с углеродистыми сталями обладают более высокими прочностными свойствами при несколько меньшей пластичности в сердцевине и лучшей прочности в цементованном слое. Прокаливаемость хромистых сталей невелика.

Хромованадиевые стали (20ХФ) менее склонны к перегреву, имеют лучше механические свойства. Ванадий (0,1…0,2 %) способствует получению более мелкого зерна, что улучшает пластичность и вязкость. Применяют для сравнительно небольших деталей.

Хромоникелевые стали (20ХН, 12ХН3А) применяют для деталей средних размеров, испытывающих при работе высокие удельные нагрузки. Никель увеличивает глубину закаленного слоя, препятствует росту зерна. Стали, дополнительно легированные вольфрамом (18Х2Н4ВА), применяют для изготовления крупных тяжелонагруженных деталей.

Хромомарганцевые стали. Марганец — сравнительно дешевый элемент и применяется как заменитель в стали никеля. Как и хром, марганец растворяется в феррите и цементите. Он снижает критическую скорость закалки и повышает прокаливаемость. Введение небольшого количества титана, образующего труднорастворимые в аустените карбиды TiС, уменьшает склонность стали к перегреву. Стали 18ХГТ, 25ХГТ, 25ХГМ применяются в автомобильной, тракторной промышленности, станкостроении.

Хромомарганцевоникелевые стали. Дополнительное легирование никелем повышает прокаливаемость и прочность стали. После закалки и низкого отпуска поверхностный слой сталей 14ХГН, 19ХГН, 20ХГНМ имеет прочность sigmaв = (1100…1200) МПа, сталь марки 25ХГНМАЮ имеет предел прочности при изгибе после цементации 2500 МПа.

Стали, легированные бором. Его вводят в количестве 0,001…0,005 %. Бор повышает устойчивость переохлажденного аустенита в области перлитного превращения и поэтому увеличивает прокаливаемость стали. Бор повышает прочностные свойства после закалки и низкого отпуска, не изменяя или несколько снижая вязкость и пластичность. Для деталей, работающих в условиях износа при трении, применяют стали марок 20ХГР, 20ХГНР. Например, механические свойства стали 20ХГНР: sigmaв = 1300 МПа, sigma0,2 = 1200 МПа, d = 10 %, КСU = 0,9 МДж/м2 (ударная вязкость при U — образном концентраторе).

Улучшаемые стали.

Улучшаемыми конструкционными сталями называют стали, используемые после закалки и высокого отпуска (улучшения). Стали содержат 0,3-0,5%С, их подвергают закалке с 820-8800С (в зависимости от состава) в масле (крупные детали в воде) и высокому отпуску при 550-6500С. Широко применяют хромистые улучшаемые легированные стали 30Х, 35Х, 40Х и 50Х (0,8-1,1 %Сr). Механические свойства этих сталей находятся в следующих пределах: sв = 900 -1100 МПа; s0,2= 700 - 900 МПа; d = 12 - 9%; y = 45 - 40% и KCU = 0,7 - 0,9 МДж/м2. с увеличением содержания углерода возрастает прочность, снижаются пластичность и вязкость. Прокаливаемость хромистой стали невелика; Введение 0,002-0,005% В увеличивает прокаливаемость хромистых сталей.

Высоким комплексом свойств обладают хромокремнемарганцевые стали (хромансил). Стали 20ХГСА, 25ХГСА и 30ХГСА, содержащие соответственно 0,2; 0,25 и 0,3%С (среднее содержание) и 0,9-1,2%Si; 0,8-1,1% Мn и 0,8-1,1 % Cr, обладают высокой прочностью и хорошей свариваемостью.

Для сильно нагруженных деталей используют хрoмоникелевые стали 40ХН, 45ХН и 50ХН (0,45-0,75% Cr и 1,0-1,4% Ni), обладающие высокими механическими свойствами (sв = 1000-1100 МПа; s0,2 = 800-900 МПа; d = 11-9%; y = 45-40% и ксU= 0,7-0,8 МДж/м2) и хорошей прокаливаемостью.

Хромоникелевые стали обладают большой склонностью к обратимой отпускной хрупкости. Для устранения или снижения отпускной хрупкости, особенно в крупных деталях, быстрое охлаждение которых при отпуске менее эффективно, хромоникелевые стали дополнительно легируют молибденом (вольфрамом). к этой группе относятся стали 40ХН2МА, 30Х2Н2МФА и 38ХН3МФ. Эти стали обладают высокой прокаливаемостью, что позволяет упрочнять термической обработкой крупные детали.

Таблица 3.5.

Состав и некоторые свойства конструкционных улучшаемых сталей (ГОСТ 4543-71)

| Сталь | С,% | Mn,% | Si,% | Cr,% | другие | DКр,* мм | Т50%**, 0С |

| 40Х | 0,36-0,44 | - | - | 0,8-1,1 | - | 15 | - 50 |

| 30ХГС | 0,28-0,35 | 0,8-1,1 | 0,9-1,2 | 0,8-1,1 | - | 25 | -20 |

| 40ХН | 0,36-0,44 | - | 0,17-0,37 | 0,45-0,75 | 1,0-1,4 Ni | 25 | - 60 |

| 38ХН3МФ | 0,30-0,42 | - | - | 1,2-1,5 | 3,0-4,4 Ni, 0,35-0,45 Mo, 0,1-0,2 V | 100 | - 100 |

DКр,* - критический диаметр, то есть размер сечения при котором достигается сквозная прокаливаемость.

Т50%** - температура полухрупкости стали при пониженной температуре.

Улучшаемыми сталями называют среднеуглеродистые конструкционные стали, содержащие (0,3…0,5) % С, подвергаемые закалке от температуры 820…880 0С и последующему высокотемпературному отпуску при 550…680 0С. После такой термической обработки стали приобретают структуру сорбита, хорошо воспринимающую ударные нагрузки.

Хромистые стали

Для средненагруженных деталей небольших размеров применяют хромистые стали марок 30Х, 38Х, 40Х, 50Х. С увеличением содержания углерода возрастает прочность, но снижается пластичность и вязкость.

Прокаливаемость сталей невелика и для ее увеличения легируется бором (0,002…0,005%). Критический диаметр стали 35ХР при закалке в воде составляет 30…45 мм, а в масле 20…30 мм.

Введение 0,1…0,2 % ванадия (40ХФА) повышает механические свойства хромистых сталей, главным образом вязкость, вследствие лучшего раскисления и измельчения зерна без увеличения прокаливаемости. Эти стали применяют для изделий, работающих при повышенных динамических нагрузках. Значение механических свойств некоторых улучшаемых сталей после термообработки приведены в таблице 10.

Хромомарганцевые стали

Совместное легирование сталей хромом (0,9…1,2 %) и марганцем (0,9…1,2 %) позволяет получить достаточно высокую прочность и прокаливаемость (например, 40ХГ), однако они имеют пониженную вязкость, пониженный порог хладноломкости (от 20 0С до минус 60 0С). Введение титана снижает склонность к перегреву, а добавление бора увеличивает прокаливаемость.

Таблица 10 — Механические свойства некоторых легированных улучшаемых сталей

| Марка стали | Прокаливается диаметр, мм | sigmaв, МПа | sigma0,2, МПа | d, % | y, % | KCU, МДж/м2 |

| 30X 40X 40XФА 40ХГТР 30ХГС 40ХН 30ХН3А 40ХН2МА 36Х2Н2МФА 38ХН3МФА | 25-35 25-35 25-35 50-75 50-75 50-75 75-100 75-100 более 100 более100 | 900 1000 900 1000 1100 1000 1000 1100 1200 1200 | 700 800 750 800 850 800 800 950 1100 1100 | 12 10 10 11 10 11 10 12 12 12 | 45 45 50 45 45 45 50 50 50 50 | 0,7 0,6 0,9 0,8 0,4 0,7 0,8 0,8 0,8 0,8 |

Хромокремнемарганцевые стали

Они обладают высокой прокаливаемостью и механическими свойствами. К ним относятся стали марок 20ХГС, 25ХГС, 30ХГС. Стали хромансил применяют в виде листов и труб для ответственных сварных конструкций. При введении дополнительно никеля 1,4…1,8 % (30ХГНА) прочность стали повышается: sigmaв =1650 МПа, sigma0,2 = 1400 МПа.

Хромоникелевые стали

Обладают высокой прокаливаемостью, прочностью, хорошей вязкостью. Применяются для изготовления крупных изделий сложной конфигурации, работающих при вибрационных и динамических нагрузках. Никель, особенно в сочетании с молибденом, сильно снижает порог хладноломкости. Чем выше содержание никеля, тем ниже допустимая температура применения стали и выше ее сопротивления хрупкому разрушению. Рекомендуется вводить до 3 % Ni. При большем содержании получается много остаточного аустенита. Для тяжелонагруженных деталей с диаметром сечения до 70 мм используют стали марок 40ХН, 45ХН, 50ХН.

Хромоникелемолибденованадиевые стали

Кроме молибдена, добавляют ванадий, который способствует получению мелкозернистой структуры. Стали марок 38ХН3МФ и 36Х2Н2МФА применяют для деталей больших сечений (1000…1500 мм и более). В сердцевине после закалки образуется бейнит, а после отпуска — сорбит. Стали обладают высокой прочностью, пластичностью и вязкостью, низким порогом хладноломкости. Молибден, присутствующий в стали, повышает ее теплостойкость. Эти стали можно использовать при температурах 400…450 0С при изготовлении наиболее ответственных деталей турбин, компрессоров, для которых требуется материал особой прочности в крупных сечениях (поковки валов и цельнокованных роторов турбин, валы высоконапряженных турбовоздуходувных машин, детали редукторов и т.д.).

Мартенситно-стареющие стали.

Высокая конструктивная прочность изделия достигается только тогда, когда оно изготовлено из материала, обладающего большой прочностью и высоким сопротивлением хрупкому разрушению. Этим требованиям в значительной степени отвечают без углеродистые (£0,03% с) мартенситно-стареющие стали (углерод и азот - вредные примеси, снижающие пластичность и вязкость стали). Наиболее широкое применение получила высокопрочная мартенситно-стареющая сталь 00Н18К9М5Т, содержащая £0,030% С; , ~18% Ni; 9% Со; 5% Мо;0,7% Ti.

Сталь закаливают на воздухе с 800-8500С. После закалки микроструктура стали состоит из безуглеродистого мартенсита. Наряду с повышенной прочностью сталь после закалки обладает хорошей пластичностью и вязкостью: sв = 1100-1200 МПа, s0,2= 950-1100 МПа; d = 18-20%; y = 70-80%. В закаленном состоянии сталь сравнительно легко обрабатывается давлением, резанием и хорошо сваривается. Старение при 480-520ОС повышает прочность стали, но при этом снижаются ее пластичность и вязкость. Механические свойства после старения: sв = 1900-2100 МПа; s0,2= 1800-2000 МПа; d = 8-12%; y = 40+60% и ксU= 0,35-0,40 МДж/м2. Упрочнение при старении связано с выделением из мартенсита дисперсных частиц интерметаллических соединений типа NiзTi, NiTi и Niз(Мо,Ti).

Кроме стали 00Н18К9М5Т, нашли применение менее легированные мартенситно-стареющие стали Н12К8М3Г2, Н10Х11М2Т (sв =1400-1500 МПа), Н12К8М4Г2, H9XI2Д2TБ (sв = 1600-1800 МПа) и др. Мартенситно-стареющие стали применяют в специальном машиностроении.

Таблица 3.6.

Состав и механические свойства мартенсито-стареющих сталей

| Марка | Содержание основных элементов, % | Основные механические свойства | |||||

| Ni | Со | Mo | Тi | sв,МПа | y,% | а1,кДж/м2 | |

| Н18К8МТ | 18 | 8 | 3 | 0,2 | 1450 | 65 | 800 |

| Н18К8М5Т | 18 | 8 | 5 | 0,5 | 1800 | 60 | 500 |

| Н18К12М5Т2 | 18 | 12 | 5 | 1,5 | 2350 | 45 | 200 |

Строительные и арматурные стали

Строительная сталь предназначается для изготовления строительных конструкций – мостов, газо- и нефтепроводов, ферм и т.д. Все строительные конструкции, как правило, являются сварными, и свариваемость – одно из основных свойств такой стали. Обычно строительные стали это низко углеродистые стали с содержанием углерода до 0,22-0,25%. Повыешение прочности достигается легированием дешевыми легирующими элементами – марганцем и кремнием. Простые углеродистые стали Ст1, Ст2. Низколегированные стали 17ГС, 16Г2АФ. Для несварных конструкций можно использовать кипящую сталь. Для сварных расчетных конструкций – полуспокойную или спокойную сталь. Для ответственных конструкций или конструкций, работающих в условиях низких температур необходимо использовать сталь в нормализованном состоянии или после термического улучшения. Для этих сталей также можно использовать технологию контролируемой прокатки, в результате получается структура с мелким зерном и дополнительным упрочнением.

Для армирования железобетонных конструкций применяют прутки и проволоку. Эти прутки находятся в сложнонапряженном состоянии, поэтому в таких конструкциях применяют высокопрочные стальные стержни и проволоку. Используют Ст5, 18Г2С, 35ГС, 20ХГ2Ц.

СТРОИТЕЛЬНЫЕ СТАЛИ

1. Классификация сталей. Вырабатываемые металлургической промышленностью стали подразделяют на стандартные сорта, называемые марками.

Все строительные стали делят на три группы в зависимости от прочности: 1) малоуглеродистые (обычной прочности); 2) повышенной прочности; 3) высокой прочности [2]. В СНиП II-B.3-72 стали подразделены на семь классов ( 4.1), различающихся по механическим свойствам при растяжении.

В каждый класс входит несколько марок стали. Марки классифицируют по нескольким признакам, главными из которых являются: а) механические свойства (см. § 1); б) химический состав; в) способ раскисления.

2. Химический состав сталей. Сталь представляет собой сплав железа с углеродом. Повышение содержания углерода увеличивает временное сопротивление и предел текучести. Увеличивается, однако, и хрупкость, ухудшается свариваемость. Стали с высоким содержанием углерода применяют в машиностроении. Сплавы железа, содержащие более 2% углерода, называют чугунами.

В состав всех сталей в качестве примесей, которые не вводят специально, входят также фосфор и сера. Это — вредные примеси, но избавиться от них невозможно. Сера делает сталь красноломкой (при температуре 800— 1000°С возникают трещины). Фосфор сообщает стали свойство хладноломкости (трещины легко возникают при отрицательных температурах).

Вредными являются также примеси кислорода, водорода и азота (если азот находится в химически несвязанном состоянии). Все они повышают хрупкость стали, а кислород еще действует подобно сере. Поэтому при сварке расплавленную сталь надо изолировать от воздуха.

Сталь называется легированной, если для улучшения качества в ее cociaB специально введены (легирующие) элементы, отсутствующие в обычной углеродистой стали, или если она содержит повышенное количество кремния и марганца (этн два элемента в небольших количествах входят во все стали).

Чтобы получить стали повышенной и высокой прочности, вводят легирующие добавки: ванадий, хром, никель, медь и др. (для ряда марок применяют еще н термоупрочнение).

Химический состав сталей нормируется.

3. Малоуглеродистые стали образуют класс С 38/23 ( 4.1) и наиболее широко применяются в строительстве. Такое название они получили оттого, что обладают низким содержанием углерода (например, в наиболее распространенной стали СтЗ углерода не более 0,22%). Они пластичны, хорошо свариваются.

4. Сталь повышенной и высокой прочности. В эту группу входят: сталь СтТ (получается термической обработкой стали СтЗ) и низколегированные стали (некоторые из них термоупрочненные). Стали высокой прочности получают легированием н термоупрочнением.

Преимуществами сталей повышенной и высокой прочности являются: а) общая экономия металла до 20— 50% (которая достигается преимущественно в растянутых элементах, в сжатых элементах большой гибкости экономии почти нет — см. § 2 гл. 6, п. 2); б) хорошее сопротивление хрупкому разрушению при низких температурах. Недостатки этих сталей по сравнению с малоуглеродистыми: а) трудности обработки при изготовлении - (сложно производить правку элементов, имеющих местные деформации, некоторые из высокопрочных сталей разупрочняются при сварке, многие требуют подогрева перед сваркой); б) чувствительность к концентрациям напряжений и, следовательно, низкая вибрационная прочность.

5. Спокойные, полуспокойные, кипящие стали. Если расплавленную сталь разливают из ковша в изложницы сразу (без выдержки), то она бурно кипит, выделяя много газов. Часть газов не успевает улетучится из затвердевающего металла — образуются газовые пузырьки. Такая сталь называется кипящей. В элементах, прокатанных из кипящей стали, газовые пузырьки являются концентраторами напряжений; поэтому кипящая сталь не рекомендуется для ответственных сварных конструкций (СНиП II-B.3-72, прил. 1). Спокойная сталь не имеет этого недостатка, но она дороже кипящей на 10—15%, ее используют в ответственных сооружениях, работающих на динамические нагрузки и при низких температурах. Полуспокойная сталь по качеству является промежуточной между кипящей и спокойной.

6. Мартеновские и конвертерные стали. Сталь, выплавленная в конверторах с продувкой кислородом сверху, по качеству не уступает мартеновской. Однако кислородно-конвертерная сталь дешевле мартеновской и поэтому начинает вытеснять ее.

7. Понятие о маркировке сталей. Наименование марок легированных сталей отражает их химический состав. Каждый легирующий элемент обозначается буквой русского алфавита, например: кремнии С. марганец Г, ванадий Ф, никель Н, медь Д, бор Р, азот А (в химически связанном состоянии азот становится легирующей добавкой), хром X и др. Цифра после буквы, обозначающей компонент, показывает содержание элемента в процентах с округлением до целых значений (но цифра 1 не ставится). Количество углерода в сотых долях процента приводится в начале наименования марки. Примеры маркировки: 14Г2— сталь со средним содержанием углерода 0,14%, марганца до 2%; 15ХСНД— сталь со средним содержанием углерода 0,15%, хрома, кремния, никеля н меди-—в пределах I 7о каждого.

При маркировке малоуглеродистых сталей в середине наименования ставится марка стали. Буквенные индексы, поставленные в конце, обозначают: кп — кипящая сталь, пс — полуспокойная, сп — спокойная. Буква В, стоящая впереди, указывает, что сталь поставляется с гарантиями механических свойств и химического состава. Цифра, стоящая сзади, обозначает «категорию» стали (которые различаются требованиями к ударной вязкости — см. ГОСТ 380—71). Пример маркировки: ВСтЗкп2 — кипящая сталь марки СтЗ с гарантиями по механическим свойствам и химическому составу с требованиями к ударной вязкости по категории 2.

8. Выбор марки металла для металлических конструкций. В СНиП 1I-B.3-72 все виды конструкций разделены на девять групп в зависимости от условий эксплуатации, монтажа н типа соединений. Для каждой группы даны рекомендации по выбору марки стали и указаны требования по ударной вязкости. Главными факторами, определяющими выбор марки, являются: а) минимальная температура, при которой будет эксплуатироваться сооружение; б) динамические воздействия нагрузки;

в) стоимость стали. Чем больше номер группы, тем легче условия эксплуатации сооружения, меньше опасность хрупкого разрушения и ниже требования к качеству стали. К первой группе отнесены сварные конструкции, подвергающиеся непосредственному воздействию динамических или вибрационных нагрузок. Они должны изготовляться из спокойной стали ВСтЗспб или из низколегированных сталей. При очень низких температурах эксплуатации (от —40 до —65° С) используются только низколегированные стали и требования по ударной вязкости становятся особенно жесткими. Последние три группы (VII, VIII и IX) составляют клепаные или болтовые конструкции и элементы, не имеющие сварных соединений. В отдельных случаях их разрешается выполнять даже из кипящей стали ВСтЗкп.

Для каждой группы сооружений СНиП допускает применение нескольких марок стали. Выбор делается на основании технико-экономического анализа; следует иметь в виду, что для конструкций, эксплуатируемых при низких температурах, может оказаться целесообразным использование алюминиевых сплавов

АРМАТУРНЫЕ СТАЛИ

Для армирования железобетонных конструкций применяется стержневая и проволочная арматурная сталь, отвечающая требованиям соответствующих стандартов и технических условий. Стандарты и технические условия на арматурные стали систематически обновляются: в них вводятся новые марки стали, методика статистического определения уровня качества, совершенствуется профиль, повышаются нормы механических свойств металла.

Для проволочной арматуры осуществлен переход от нормирования предельных напряжений к соответствующим предельным усилиям, что упрощает контрольные испытания и позволяет в некоторых случаях использовать экономию стали от минусовых допусков.

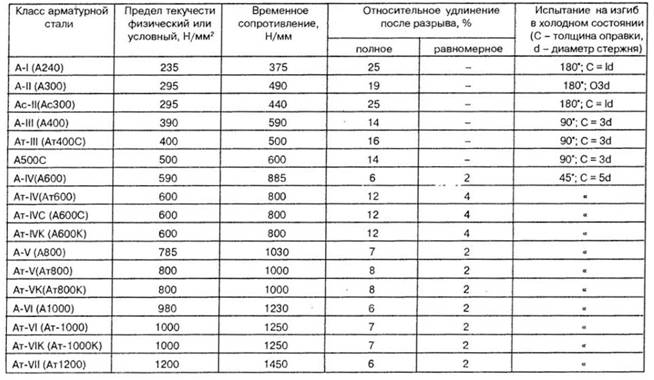

Испытание арматурной стали на растяжение проводится по ГОСТ 12004, арматуры на изгиб по ГОСТ 14019, проволоки на перегиб по ГОСТ 1579, проволоки и канатов на релаксацию по ГОСТ 28334. В зависимости от механических свойств и технологии изготовления арматура делится на классы и обозначается следующими буквами: стержневая арматура А, проволока В и канаты К.

Для обеспечения максимальной экономии металла целесообразно применять арматуру с наиболее высокими, допустимыми нормами проектирования железобетонных конструкций, механическими свойствами. При этом выбор класса арматурной стали осуществляется в зависимости от типа конструкций, условий их изготовления, возведения и эксплуатации.

Индустриализация арматурных работ успешно решается за счет применения сварных сеток, плоских и объемных каркасов. Поэтому все виды отечественной стержневой стали для ненапрягаемой арматуры удовлетворительно свариваются (см. табл. 1.44). Промышленностью выпускаются также ограниченно свариваемые низкоуглеродистая арматурная проволока и некоторые виды напрягаемой стержневой арматуры.

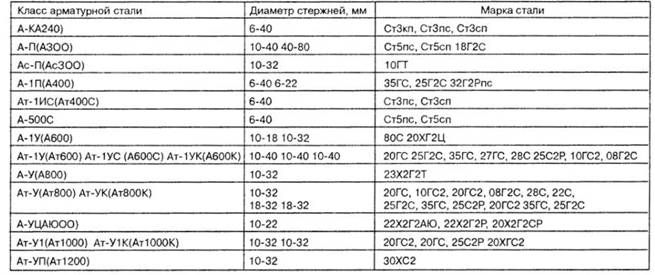

Стержневая арматурная сталь делится на классы от А-! до А-\/Н. В настоящее время класс арматуры обозначается также гарантированной величиной предела текучести (физического или условного), выраженного в Н/мм2, с доверительной вероятностью 0,95.

Принятые обозначения классов дополняются индексами для указания при необходимости способа изготовления, особых свойств или назначения арматуры. Так, термомеханически и термически обработанную стержневую арматуру обозначают символом Ат, сталь специального назначения (северного исполнения) - Ас, свариваемую арматурную сталь индексом С (например, Ат-!\/С), сталь с повышенной стойкостью противокоррозионного растрескивания под напряжением - индексом К (например, Ат-1\/К).

Поскольку промышленность выпускает высокопрочную стержневую арматуру диаметром более 22 мм в ограниченных количествах, строители используют в предварительно напряженных конструкциях арматуру класса А-Ш, упрочненную вытяжкой. Операция вытяжки в холодном состоянии осуществляется на предприятиях стройиндустрии; такую арматуру обозначают символом А-Шв.

Геометрические характеристики и масса стержневой арматуры

|

Горячекатаную стержневую арматуру поставляют по ГОСТ 5781, термомеханически упрочненную стержневую арматуру по ГОСТ 10884; новые виды арматурной стали поставляют по техническим условиям. Сталь класса А-1 (А240) изготовляют круглого сечения с гладкой поверхностью, стержневая арматура остальных классов имеет периодический профиль. Номинальные диаметры стержней периодического профиля соответствуют номинальным диаметрам равновеликих по площади поперечного сечения круглых гладких стержней.

Арматурная сталь периодического профиля представляет собой круглые стержни с двумя продольными ребрами и поперечными выступами, идущими по трехза\одной винтовой линии.

Стрежни арматурной стали имеют периодический профиль.

Разработан новый более эффективный профиль стержневой арма!уры, который отличается от принятого в стандарте 5781 серповидной формой поперечных ребер. Такая арматура имеет значительно меньше концентраторов напряжений на поверхности и более высокие показатели по выносливости. Этот профиль может изготавливаться с продольными ребрами, а также без них.

Арматура классов А-1 и А-Н диаметром до 12 мм, класса А-Ш диаметром до 10 мм включительно и класса Ат- ШС диаметром 6-8 мм поставляется в мотках и прутках, остальная арматурная сталь - в прутках. Прутки изготовляют длиной от 6 до 12 м, мерной и немерной длины. Термомеханически упрочненную арматурную сталь поставляют в прутках мерной длины от 5,3 до 13,5 м. По соглашению сторон возможна поставка стержней длиной до 26 м. Арматуру в виде прутков поставляют в связках массой до 15 т и в мотках массой до 3 т.

Стержневая арматурная сталь в зависимости от класса и диаметра стержней изготавливается из углеродистой и низколегированной стали. Марки углеродистой стали рядового качества определяются по ГОСТ 380, углеродистой конструкционной стали по ГОСТ 1050.

Свариваемость арматурных сталей обеспечивается технологией их изготовления и соблюдением всех требований по химическому составу.

Масса 1 м профиля вычислена по номинальным размерам при плотности стали равной 7,85 г/см3.

Таблица 1.45 Номенклатура и марка стержневой арматуры

|

Механические свойства стержневой арматурной стали приведены в табл. 1. 46. На поверхности стержней, включая поверхность ребер, не должно быть трещин, раковин и закатов. Буквы Ст означают сталь, цифры 3 и 5 - условный номер марки в зависимости от марки стали.

Таблица 1.46 Механические свойства стержневой арматурной стали

|

Для обозначения степени раскисления стали после марки добавляют индексы: кп - кипящая, лс - полу- спокойная, сп - спокойная. В обозначении марок низколегированных сталей первая цифра означает содержание углерода в долях процента, буквы: Г - марганец, С - кремний, Т - титан, X - хром, А - азот, Ю - алюминий, Ц - цирконий, Р - бор. Цифры после букв означают примерное содержание соответствующего элемента в целых единицах процента. Маркировка стержней арматурной стали по классу прочности осуществляется либо покраской концов стержней краской различного цвета в соответствии с ГОСТ 5781 и ГОСТ 10884, либо прокатными маркировочными знаками в соответствии с ТУ 14-2-949.

Начало маркировки обозначается двумя точками на поперечных ребрах либо на продольных ребрах. Число поперечных ребер до следующего маркировочного знака обозначает номер завода изготовителя в соответствии с ТУ 14-2-793. Число ребер между последующими маркировочными знаками обозначает класс стали. Концы стержней термомеханически упрочненной арматурной стали дополнительно окрашиваются несмываемой краской. Маркировочные знаки, характеризующие класс и завод-изготовитель, располагаются на стержнях арматуры с периодичностью не более 1,5 м. Металлургическая промышленность освоила производство арматурной стали винтового профиля, стержни которой соединяются резьбовыми муфтами. Это обеспечивается нормированием с высокой точностью совмещения двухсторонних поперечных ребер на арматуре и размеров их шага.

класса прочности стержневой арматурной стали

|

|

из

5.00

|

Обсуждение в статье: Строительные и арматурные стали |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы