|

Главная |

Структура стального слитка. Кристаллическая и химическая неоднородность. Явление усадки.

|

из

5.00

|

Кристаллизация стали. Сталь в изложницах кристаллизуется или затвердевает в виде кристаллов древовидной формы - дендритов (Рис. 4.3.).

Рис. 4.3. Схема (плоская) роста равноосного дендрита (а) и схема дендрита, выросшего в условиях направленного теплоотвода (б)

Процесс кристаллизации складывается из двух стадий — зарождения кристаллов и последующего их роста. Различают гомогенное и гетерогенное зарождение кристаллов. Под гомогенным подразумевают образование зародышей кристалла в объеме жидкой фазы, под гетерогенным - на уже имеющейся межфазной поверхности (на поверхности находящихся в расплаве твердых частиц — например, неметаллических включений, стенок изложниц и кристаллизаторов).

Гомогенное зарождение происходит следующим образом. В жидком металле вблизи точки кристаллизации вследствие флуктуации энергии, состава и плотности непрерывно образуются группировки атомов с упорядоченной структурой — комплексы или зародыши твердой фазы. Одновременно и непрерывно происходит разрушение большей части из них. С тем, чтобы зародыш стал термодинамически устойчивым, т.е. способным к дальнейшему росту, необходимы определенные условия.

В процессе образования зародыша свободная энергия системы, с одной стороны, возрастает в результате затраты энергии на образование поверхности раздела расплав — зародыш и, с другой стороны, уменьшается в результате перехода части жидкости в твердую фазу, у которой уровень свободной энергии ниже. При температуре кристаллизации свободная энергия жидкой и твердой фаз равны и образование зародыша невозможно, так как нет источника для компенсации затрат энергии на образование поверхности раздела фаз. Поэтому для образования зародыша необходимо некоторое переохлаждение расплава; чем больше переохлаждение, тем больше будет выигрыш свободной энергии при переходе из жидкого состояния в твердое.

Из теории кристаллизации известно, что при данной величине переохлаждения термодинамически устойчивыми, т.е. способными к дальнейшему росту, оказываются те зародыши, размер которых превысит так называемый "критический". Критический размер это такой, начиная с которого дальнейший рост сопровождается снижением суммарной свободной энергии образования зародыша. Отсюда следует, что при увеличении степени переохлаждения критический радиус зародыша уменьшается, т.е. термодинамически устойчивыми становятся более мелкие зародыши. Это значит, что становятся устойчивыми и начинают расти многие из тех мелких частиц новой фазы, которые при более высоких температурах разрушались сразу после образования. Иначе говоря, чем выше степень переохлаждения, тем выше будет интенсивность образования устойчивых зародышей.

Необходимо подчеркнуть, что при гетерогенном зарождении кристаллов (на имеющейся поверхности раздела) затраты энергии и требуемая степень переохлаждения будут заметно меньше, чем при гомогенном. Следовательно, в реальных условиях происходит преимущественно гетерогенно зарождение кристаллов.

Зарождающийся кристалл имеет правильно ограненную или близкую к ней форму, определяемую типом кристаллической решетки твердого металла, причем гранями

кристалла являются плоскости с наибольшей плотностью упаковки атомов (для сплавов на основе железа с гране- или объемно-центрированной кубической решеткой такой формой кристалла будет октаэдр. Однако вскоре после зарождения правильный рост возникшего кристалла прекращается и начинается преимущественный рост его вершин, т.е. ветвей дендрита. Объясняется это следующим: количество тепла и примесей сплава, выделяющихся при кристаллизации, будет минимальным у вершин и максимальным у центра граней кристалла, что препятствует дальнейшей кристаллизации у граней. От вершин кристалла (в нашем случае октаэдра, см. Рис. 4.3, а) вырастают оси первого порядка (стволы дендрита), на них перпендикулярно направленные оси второго порядка (ветви), на которых аналогичным образом развиваются оси третьего порядка и т.д. Появление все новых осей и их постепенное утолщение приводят к формированию сплошного кристалла (дендрита). Установлено, что в сплавах на основе железа ветви дендритов растут в трех взаимно перпендикулярных направлениях, каждое из которых является осью пирамиды с гранями, представляющими собой наиболее плотноупакованные плоскости в кристаллической решетке.

При отсутствии направленного теплоотвода оси во всех направлениях развиваются примерно одинаково и кристалл получается равноосным (см. Рис. 4.3, а). При направленном теплоотводе кристаллы имеют вытянутую форму. На Рис. 4.3, б показана схема дендрита, растущего от плоской поверхности охлаждения. Вначале вдоль направления теплоотвода возрастает основная ось, затем оси или ветви второго порядка, на них оси третьего порядка и т.д.

Скорость роста кристаллов определяется в первую очередь интенсивностью теплоотвода; чем больше скорость теплоотвода и чем больше переохлаждение жидкого металла, тем больше будет скорость роста.

Если чистые металлы кристаллизуются при постоянной температуре, то сталь как многокомпонентный раствор — в определенном интервале температур путем так называемой "избирательной кристаллизации". При температуре, соответствующей началу интервала кристаллизации, образуются и начинают расти оси кристаллов, обедненные углеродом и другими составляющими стали, а в остающемся жидком металле содержание этих примесей возрастает. Поэтому понижается температура затвердевания жидкой фазы и последующие оси кристалла формируются при все более низкой температуре, а содержание примесей в них возрастает. Величина интервала кристаллизации определяется составом стали и условиями затвердевания слитка, возрастая при увеличении содержания в стали углерода и легирующих элементов. При увеличении интервала кристаллизации возрастает степень химической неоднородности затвердевшего слитка, что нежелательно.

Скорость затвердевания слитка. |При затвердевании стали в изложнице или кристаллизаторе тепло отводится через стенки, поэтому вблизи их поверхности начинается зарождение и рост кристаллов, а толщина затвердевшего слоя непрерывно возрастает в направлении центра слитка. Толщину затвердевшего слоя металла в изложнице приближенно можно определить по формуле  , где

, где  — толщина закристаллизовавшегося металла, см;

— толщина закристаллизовавшегося металла, см;  — продолжительность затвердевания, мин; k — коэффициент затвердевания, который для спокойной стали в зависимости от ее состава и условий затвердевания изменяется в пределах 2,2-2,9 см/мин1/2.

— продолжительность затвердевания, мин; k — коэффициент затвердевания, который для спокойной стали в зависимости от ее состава и условий затвердевания изменяется в пределах 2,2-2,9 см/мин1/2.

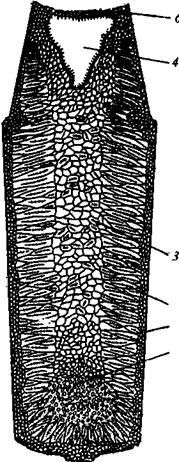

Слиток спокойной стали. Структура слитка спокойной стали, выявляемая травлением его продольного осевого разреза, представлена на Рис. 4.4. Слиток имеет следующие структурные зоны, отличающиеся формой кристаллов и их размерами: тонкая наружная корка из мелких равноосных кристалликов; зона вытянутых крупных столбчатых кристаллов; центральная зона крупных неориентированных кристаллов и зона мелких неориентированных кристаллов внизу слитка, имеющая конусообразную форму ("конус осаждения").

Рис.4.4. Строение слитка спокойной стали:

а — продольное сечение; б — поперечное сечение;

1 - корковый слой мелких кристаллов; 2 - зона столбчатых кристаллов; 3 - зона крупных неориентированных

кристаллов; 4 — усадочная раковина; 5 — конус осаждения;

6 - мост металла над раковиной

Наружная зона образуется в момент соприкосновения жидкой стали с холодными стенками изложницы. Резкое переохлаждение металла вызывает образование очень большого числа зародышей и их быстрый рост, в связи с чем кристаллы не успевают вырасти до значительных размеров и принять определенную ориентацию. Толщина корковой мелкокристаллической зоны невелика (6—15 мм), поскольку охлаждение жидкого металла с большой скоростью длится очень недолго.

В дальнейшем условия теплоотвода изменяются и формируется новая кристаллическая зона. Существенно уменьшается скорость охлаждения, так как отвод тепла замедляют корка затвердевшего металла, нагрев стенок изложницы и воздушный зазор, образующийся между стенками изложницы и слитком вследствие его усадки. Вместе с тем теплоотвод остается строго направленным, поскольку тепло отводится кратчайшим путем, т.е. перпендикулярно стенкам изложницы. Вследствие замедления теплоотвода уменьшается переохлаждение и новых кристаллов почти не образуется. Продолжается рост кристаллов корковой зоны, причем растут главные оси кристаллов, направленные перпендикулярно стенке изложницы (поверхности охлаждения). Главные оси с иным направлением "выклиниваются", т.е. прекращают свой рост после встречи с опережающими их осями, перпендикулярными стенке изложницы. Поэтому продолжают расти лишь кристаллы, главные оси которых направлены перпендикулярно поверхности изложницы и, таким образом, формируется зона столбчатых кристаллов, вытянутых параллельно направлению теплоотвода.

По мере утолщения слоя затвердевшего металла и прогрева стенок изложницы отвод тепла замедляется, и скорость роста столбчатых кристаллов постепенно снижается; они перестают расти после встречи с неориентированными кристаллами в средней части слитка.

Образование крупных неориентированных кристаллов в осевой части слитка объясняется условиями теплоотвода здесь, отличными от тех, что были при затвердевании столбчатых кристаллов. Из-за большой толщины слоя затвердевшей стали и нагрева стенок изложницы отвод тепла от жидкого металла осевой части слитка идет очень медленно; поэтому нет заметного перепада температур между затвердевшей и жидкой фазой и переохлаждения жидкой фазы, отсутствует и направленный теплоотвод, так как металл здесь удален от всех стенок изложницы примерно на одинаковое расстояние. В таких условиях вся масса жидкого металла медленно остывает до температуры кристаллизации и после ее достижения во всем объеме жидкой фазы зарождаются кристаллы. Поскольку нет существенного переохлаждения, количество вновь образующихся кристаллов невелико, и поэтому они вырастают до значительных размеров. Из-за отсутствия направленного теплоотвода кристаллы не имеют определенной ориентировки и получаются равноосными.

Образование "конуса осаждения" в нижней части слитка обычно объясняют опусканием на дно изложницы кристаллов, зародившихся в объеме жидкого металла у фронта кристаллизации, а также обломившихся под воздействием потоков жидкого металла непрочных ветвей столбчатых кристаллов. Это опускание кристаллов происходит в силу разности плотностей затвердевшего и жидкого металла.

Усадочная раковина в слитке спокойной стали. Вверхней части слитка находится полость — так называемая усадочная раковина (см. Рис. 4.4.). Причиной ее образования является усадка стали в процессе затвердевания, т.е. увеличение плотности при переходе из жидкого в твердое состояние. (Величина усадки в зависимости от состава стали изменяется в пределах 2,0—5,3 %. Усадочная пустота в слитке, как и в любой другой кристаллизующейся отливке, всегда образуется в месте затвердевания последних порций металла. Раковина бывает закрытой (см. Рис. 4.4.), если в прибыльной надставке из-за недостаточной теплоизоляции затвердевает верхний слой металла; при применении экзотермических засыпок и обогреве верха слитка усадочная раковина получается открытой.

Ту часть слитка, в которой расположена усадочная раковина, отрезают при прокатке и отправляют в переплав. Величину усадки, определяемую природой стали, уменьшить нельзя. Поэтому, чтобы свести обрезь металла к минимуму, усадочную раковину концентрируют в верхней части слитка и стремятся уменьшить глубину ее проникновения в слиток. Для этого в обычной практике прибегают к следующим мерам, обеспечивающим более позднее затвердевание верхней части слитка:

1) спокойную сталь, как правило, разливают в ножницы, уширяющиеся кверху. Большая масса жидкого металла в верхней части слитка способствует замедленному его охлаждению;

2) изолируют боковые поверхности верха слитка. Обычно для этого на изложницу устанавливают прибыльную надставку, которую при разливке, как и изложницу, заполняют жидким металлом. Боковые стенки надставки футерованы огнеупорами или снабжены теплоизоляционными вставками, благодаря чему охлаждение металла здесь замедляется;

3) после наполнения слитка поверхность жидкого металла в прибыльной надставке засыпают теплоизолирующими или разогревающими смесями. В качестве теплоизолирующих засыпок используют асбест, обожженный вермикулит, коксо-шлаковую смесь и др. Более эффективно применение разогревающих примесей — люнкеритов, которые представляют собой порошкообразную смесь горючих и нейтральных компонентов. В качестве первых используют алюминий (14—28 %), ферросилиций (0-15 %), коксик или древесный уголь (0-50 %), в качестве вторых— шамот, боксит, вермикулит. В прибыльной надставке горючие компоненты медленно окисляются с выделением тепла, обогревающего жидкий металл, а нейтральные составляющие и продукты окисления образуют теплоизоляционный слой, замедляющий отвод тепла от верха слитка.

При применении перечисленных мер величина головной обрези слитков спокойной углеродистой стали составляет 12— 16 %, а для мелких слитков и легированных сталей достигает 20 % (донная обрезь слитков спокойной стали равна 1—4 %).

Химическая неоднородность слитков. Жидкая сталь представляет собой однородный раствор углерода, кремния, марганца, фосфора, серы, кислорода и газов в жидком железе, но содержание этих примесей в различных точках стального слитка неодинаково. Химическая неоднородность (ликвация) возникает при затвердевании слитка. Причиной возникновения ликвации является то, что растворимость ряда примесей в твердом железе ниже, чем в жидком. Вследствие этого растущие при затвердевании оси кристаллов содержат меньшее количество примесей, чем исходная сталь (так называемый процесс "избирательной кристаллизации"), а остающийся жидкий металл обогащается примесями. Различают ликвацию двух видов: дендритную и зональную.

Дендритная ликвация — это неоднородность стали в пределах одного кристалла (дендрита); она возникает в результате избирательной кристаллизации. Наибольшей склонностью к дендритной ликвации обладают сера, фосфор и углерод. Вместе с тем дендритной ликвации подвержены также кремний, марганец, вольфрам, хром, молибден и ряд других элементов. Величина дендритной ликвации, т.е. различие между содержанием отдельных элементов в осях и межосных пространствах дендритов достигает существенных значений, так степень дендритной ликвации в 3-т слитке составляет, %: серы около 200, фосфора 150, углерода 60, кремния 20, марганца 15.

Отрицательное влияние дендритной ликвации проявляется в том, что она вызывает появление в готовой стали полосчатой структуры: при прокатке оси дендритов и межосные участки вытягиваются, образуя волокна или полосы, обладающие неодинаковым составом и свойствами. Структурная же полосчатость, а также вытягивающиеся вдоль волокон неметаллические включения вызывают анизотропию механических свойств металла в продольном и поперечном относительно оси прокатки направлениях: пластические свойства стали в поперечном направлении оказываются более низкими, чем в продольном.

Зональная ликвация — это неоднородность состава стали в различных частях слитка. Она достигает больших значений, чем дендритная ликвация, и представляет существенно большую опасность. К образованию зональной ликвации склонны сера, фосфор, углерод и кислород. Зональной же ликвации марганца, кремния, хрома, никеля, вольфрама, ванадия и титана практически не наблюдается. Наибольшей склонностью к зональной ликвации обладает сера, несколько меньшей фосфор и еще меньшей — углерод.

Зональная ликвация вызывает неоднородность свойств в различных частях стальных изделий и может вызывать отбраковку металла вследствие отклонения состава металла от заданного.

В возникновении зональной неоднородности наряду с избирательной кристаллизацией важную роль играют процессы, приводящие к перемещению ликвирующих элементов из одной части слитка в другую. Такими процессами являются: диффузия примесей из двухфазной области в объем оставшегося жидкого металла; конвективные токи металл в изложнице, приводящие к выносу ликватов в верхнюю и среднюю части слитка; всплывание объемов загрязненного примесями металла вследствие того, что их плотность меньше плотности остального металла. По этим причинам верхняя и осевая части слитка, кристаллизующиеся в последнюю очередь, обычно обогащаются примесями.

Зональная ликвация в слитке спокойной стали. В наружной корковой зоне слитка ликвация отсутствует и состав металла здесь не отличается от состава жидкой стали, поскольку из-за быстрой кристаллизации поверхностных слоев слитка ликвационные процессы здесь не успевают развиться.

В остальном объеме слитка ликвация серы, фосфора и углерода подчиняется следующей закономерности: в верхней части слитка содержание элементов возрастает в направлении к оси; в средней по высоте части слитка ликвация незначительна; в нижней части наблюдается обратная ликвация — содержание серы, фосфора и углерода убывает в направлении к оси слитка. Отрицательную ликвацию в нижней части слитка объясняют всплыванием и перемещением примесей в верхнюю часть слитка.

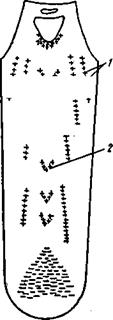

Наряду с отмеченной общей закономерностью распределения ликвирующих примесей в слитке спокойной стали наблюдаются (Рис. 4.5.) специфические виды ликвации: V-образная ликвация под усадочной раковиной и скопление примесей в виде нитей или полос -Л-образная ликвация или "усы". Образование V-образной ликвации объясняют опусканием в усадочные пустоты осевой части слитка загрязненного примесями металла из прибыли. Причина образования Л-образной ликвации не выяснена. Одни металлурги считают "усы" следами выделявшихся при кристаллизации пузырьков водорода, которые увлекали за собой примеси; другие видят причину в опускании загрязненного примесями металла в усадочные полости низа слитка по узким каналам между осями дендритов.

Рис.4.5. Схема ликвации в слитке спокойной стали: 1 — Л-образная ликвация; 2 — V-образная ликвация; плюс — зоны положительной ликвации; минус — зона отрицательной ликвации

Наибольшее количество ликвирующих элементов обнаруживается в подприбыльной осевой части слитка, где металл затвердевает в последнюю очередь, а также в районе "усов". В слитках легированной стали массой 2,5-4,5 т степень ликвации под усадочной раковиной составляет, %: серы 170-300, фосфора 150-260, углерода 150-200. Обычно эта часть слитка отрезается при прокатке.

Зональная ликвация развивается тем сильнее, чем больше масса и поперечное сечение слитка и чем больше длительность его затвердевания. В связи с этим высококачественные и легированные стали, используемые для изготовления деталей ответственного назначения, разливают в слитки небольшой массы (менее 6,5 т).

При увеличении содержания легирующих элементов в стали ликвация несколько уменьшается.

|

из

5.00

|

Обсуждение в статье: Структура стального слитка. Кристаллическая и химическая неоднородность. Явление усадки. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы