|

Главная |

Резисторное нагревание

|

из

5.00

|

Это наиболее распространенный тип электронагревательных элементов, работа которого основана на превращении электрической энергии в тепловую при протекании электрического тока через проводник. Количество выделяющегося в единицу времени тепла зависит от сопротивления проводника и силы протекающего тока. Интенсивность тепловыделения может быть определена по формуле

Q = I2R = UI = U2/R

Уравнение справедливо для постоянного тока и для однофазного переменного тока. В последнем случае используются среднеквадратичные значения напряжения и тока, а значение сопротивления — только активное, то есть такое сопротивление, сдвиг фаз на котором равен нулю. Для схемы, питаемой трехфазным напряжением, уравнение для расчета тепловыделения будет иметь вид

Q = 3UI

Первые типы ленточных электронагревателей состояли из специальной проволоки со слюдяной изоляцией, помещенной в кожух из мягкой стали. Нагреватели такой конструкции компактны и дешевы, но при этом они хрупки и не очень надежны в эксплуатации, кроме того, кмаксимальная производительность ограничена величиной 50 кВт/м2 при максимальной рабочей температуре 500 °С. В литературе описаны новые типы слюдяных нагревателей, которые могут обеспечивать эффективность тепловыделения до 165 кВт/м2. Качество и срок эксплуатации нагревателей данного типа во многом определяется качеством контакта между нагревателем и стенками цилиндра экструдера. При дефектном контакте развивается локальный перегрев нагревательного элемента, что приводит к преждевременному его перегоранию, то есть сокращению срока службы нагревателя. Для улучшения теплового контакта используют специальные пасты.

Более мощными являются электронагреватели, оборудованные керамической изоляцией. Они обладают плотностью потока энергии до 160 кВт/м2 или даже более, при этом максимальная рабочая температура достигает 750 °С. Однако такие нагреватели оказываются негибкими и довольно громоздкими. Все керамические нагреватели производятся в виде тонких элементов, обладающих минимальными габаритными требованиями. Обычно их производят в виде двух частей, скрепляемых вокруг цилиндра экструдера.

Еще один тип нагревателей, в которых нагревательные элементы заключены в полукруглый или плоский алюминиевый кожух, называют композитными нагревателями (cast-in). Такие нагреватели надежны и долговечны, кроме того, они обеспечивают очень хороший тепловой контакт. Композитные алюминиевые нагреватели обеспечивают максимальное выделение тепла около 55 кВт/м2 при рабочей температуре приблизительно до 400 °С. Использование бронзы вместо алюминия позволяет повысить тепловыделение до 80 кВт/м2, а максимальную температуру — до 550 °С.

Охлаждение экструдера

Охлаждение экструдера необходимо практически во всех экструзионных процессах. В любом случае охлаждение следует свести до минимума; если невозможно, исключить его полностью. Любое охлаждение экструдера снижает эффективность процесса, поскольку оно приводит к потерям энергии. Нагревание экструдера обычно понижает затраты энергии на вращение шнека, понижая тем самым общие энергозатраты. При этом охлаждение требует энергозатрат, а энергия, отнятая системой охлаждения, оказывается потерянной.

Значительная требовательность экструзионного процесса к охлаждению обычно является признаком неправильной проектировки аппарата. Это может означать как ошибочность выбора конструкции шнека, выбора отношения диаметра к длине, так и неправильного выбора экструдера (например, применение одношнекового экструдера для процесса, в котором необходим двухшнековый). Как правило, процесс экструзии планируют с таким расчетом, что большая часть энергозатрат приходилась на вращение шнека. Вращение шнека вызывает вязкостный и фрикционный разогрев полимера, то есть механическая энергия вращения шнека преобразуется в тепловую, вследствие чего повышается температура полимера. На механические энергозатраты обычно приходится 70-80% всей энергоемкости экструзии, то есть на нагреватели остается только 20-30% без учета потерь.

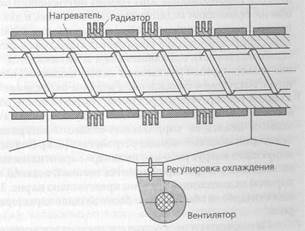

Если большая часть энергии потребляется приводом шнека, можно рассчитывать, что внутреннее выделение тепла превосходит количество, необходимое для протекания процесса. Тогда охлаждение тем или иным способом становится необходимым. Многие экструдеры имеют воздушное охлаждение, при этом вентиляторы устанавливают под цилиндром. Внешние поверхности нагревателей, а также промежутки между нагревателями часто снабжены радиаторами для повышения эффективности охлаждения.

|

|

|

|

Рис. 6. Система нагрева и охлаждения.

Экструдеры небольшого размера могут не иметь воздушного охлаждения, поскольку площадь их цилиндра весьма велика по сравнению с величиной рабочего объема, что само по себе обеспечивает значительные потери тепла через конвекцию и излучение.

Весьма значительным недостатком использования слишком мощных внешних нагревательных элементов является развитие большого градиента температур на границе металл-полимер. Градиент температур возникает вследствие относительно низкой теплопроводности полимера. Таким образом, нагрев только от внешних нагревателей оказывается медленным и сопровождается возникновением больших градиентов температур, а воздействие высоких температур в течение длительного времени создает высокую вероятность деструкции полимерного материала. Следовательно, нагрев вследствие вязкого трения более предпочтителен, поскольку обеспечивает равномерный прогрев массы полимера. Нормальной считается ситуация, когда энергозатраты на механический привод составляют более 50 и менее 90% от общих затрат на экструзию.

Воздушное охлаждение позволяет осуществлять довольно мягкое воздействие на процесс, поскольку скорость теплообмена довольно мала. Однако это неудобно, когда необходимо интенсивное охлаждение. Тем не менее преимуществом воздушного охлаждения является плавность изменения температуры при включении или выключении вентилятора. При водяном охлаждении температура меняется более резко. Поэтому при использовании водяного охлаждения труднее контролировать температурный режим.

Каландр

На каландре поступающая из экструдера лента проходит через каландрирующие валки и приобретает законченный требуемый вид поверхности. Процесс каландрирования определяется состоянием поверхности и заданной температурой каландрирующих валков, а также временем нахождения полотна пленки на валках. Ширина щели валков плавно регулируется в соответствии с требуемой толщиной получаемой пленки.

Рис. 7. Расположение функциональных элементов.

| 1 | Станина оборудования с ходовым механизмом | 2.3 | Фиксирующий валок |

| 2 | Валки каландра | 3 | Привод валков |

| 2. | Прижимной валок | 4 | Регулировка щели |

| 2.2 | Валок полива |

|

из

5.00

|

Обсуждение в статье: Резисторное нагревание |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы