|

Главная |

Технологическое оборудование цеха

|

из

5.00

|

Универсальная секционная сушилка типа УСС-10x2,3 является стационарным устройством периодического действия открытого типа с наклонным сетчатым полом и предназначена для сушки небольших партий предварительно очищенного семенного зерна зерновых, зернобобовы и крупяных культур, семенников злаковых, бобовых и лекарственных трав в насыпном виде с начальной влажностью до 35%, а также тюков сена, снопов и мешков, затаренных, например, каким-либо подлежащим сушке разносортным материалом с опытных делянок, при их ручной загрузке и разгрузке.

Используется в составе цехов и семяочистительно-сушильных линий предприятий послеуборочной обработки зерна и семян, а также организаций, занимающихся селекцией и семеноводством многолетних трав, кормовых и продовольственных культур.

Сушка материал осуществляется в неподвижном наклонном слое при подаче теплоносителя снизу через пробивное оцинкованное решето. Для сушки мелкосеменных культур используется полутомаковая сетка, уложенная поверх оцинкованного перфорированного решета.

Сушилка обеспечивает сушку каждой партии влажного семенного вороха за один период лежки в щадящем температурном режиме с сохранением схожести и органолептических свойств семян, не требует полной загрузки для начала процесса сушки, проста по устройству, легко очищается и не травмирует семена. Может использоваться для зимнего хранения семян.

Сушилка не требует фундаментов, устанавливается на бетонном или асфальтовом полу в соответствующем по габаритам помещении без приямков и не превышают высотой отметки 5м.

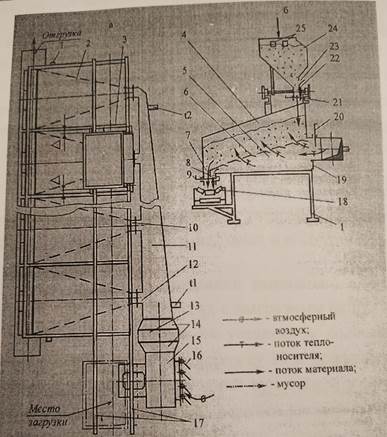

Основные технические данные сушилки приведены в таблице 1. Технологическая схема сушилки представлена на рисунке 1.

Таблица 1. Основные технические данные сушилки УСС-30x2,3

| Наименование | Ед. изм. | Значение |

| Марка | УСС-10x2.3 | |

| Тип | Стационарная открытая с наклонным сетчатым полом, периодического действия | |

| Привод | Электрический | |

| Управление | Дистанционное | |

| Число сушильных секций | Шт. | 10 |

| Полный объем сушильных секци | М3 | 10x3,2711=32,711 |

| Зерновой объем сушильных | М3 | 10x3,0260=30.260 |

| Зерновой объем бункера надсушильного передвижного БНП- 2,3 | М3 | 3,0260 |

| Толщина слоя материала | М | До 0,7 |

| Производительность по пшенице: -при съеме влаги с 30 до 14% с 24 до 14% с 19 до 14% | т/сут | До 23 До 46 До 69 |

| Производительность по засоренному вороху семян: -при съеме влаги с 30 до 14% с 24 до 14% с 19 до 14% | т/сут | До 12 До 24 До 48 |

| Расход теплоносителя: -для семян зерновых -для семян трав | Тыс. М3/ч | До 35 До 24 |

| Суммарная установленная мощность: -с топочным блоком -с электрокалорифером | кВт | 28,7 178,7 |

| Габаритные размеры (без топочного блока): - длинна - ширина - высота | мм | 262,5 7920 Не более 5000 |

| Масса | кг | 6417…6873=3% |

| Обслуживающий персонал - механик технологической линии | чел | 2 |

| Срок службы, не менее | лет | 10 |

Рис. 1. Схема технологическая сушилки с электрокалориферной установкой: а- вид сверху, б- поперечный разрез; 1- рама; 2- секция; 3- борт; 4 и 5- сушильная и подсушильная камеры; 6- решето перфорированное; 7, 8, 10, 12, 22, 23, 25- окна; 9, 16, 20, 21- заслонки; 11- воздухо-раздаточный канал; 13- электрокалорифер Схема технологическая сушилки с электрокалориферной установкой 14- переходники; 15- вентилятор; 17 – рельсовая дорожка; 18- конвейер ленточный; 19- люк; 24- бункер надсушильный передвижной; t1 и t2- датчики температуры теплоносителя в начале и конце воздухораздаточного канала.

Сушилка содержит раму 1 и установленные в нее в ряд секции. Каждая секция 2 сушилки образованна сушильной 4 и подсушильной 5 камерами, разделенными между собой по высоте наклонным перфорированным решетом 6. Каждая сушильная камера 4 сверху полностью открыта, а в нижней части в месте окончания перфорированного решета 6 снабжена выгрузным окном 7 с заслонкой 9 для вывода высушенного материала.

Угол наклона перфорированного решета 6 выбран так, что получается равномерный по толщине наклонный слой влажный слой материала, который самопроизвольно не стекает книзу при сушке и в то же время достаточно полно сходит с решета 6 при выгрузке. Для равномерного подвода теплоносителя ко всей площади перфорированного решета 6 подсушидная камера 5 в поперечном сечении имеет форму трапеции, а в продольном- клина. Она сужается в направлении движения теплоносителя и в конце сужения снабжена мусороотводным, которое примыкает к выгрузному окну 7в месте расположения выгрузкой кромки перфорированного решета 6 и перекрывается заслонкой 9. В задней стенке каждой подсушильной камеры 5 имеется входное окно 14 которое подсоединено к соответствующему боковому окну 12 воздухораздаточного канала 11. Между фланцами окон 10 и 12 установлены воздушные заслонки 20. Для равномерного распределения теплоносителя между секциями 2 воздухораздаточный канал 11 выполнен сужающимся в направлении движения теплоносителя.

Для технического обслуживания подсушильные камера снабжены люками 19, расположенными под их входными окнами 10.

В качестве тепловентиляционного блока для нагрева и подачи теплоносителя могут быть использованы вентилятор 15 жалюзийной заслонкой 16, установленной на его входе, и топочный блок на жидком , газообразном или твердом топливе, или электрокалорифер 13, связанный переходниками 14 с одной стороны с нагнетательным патрубком вентилятора 15, а с другой - с широким концом воздухораспределительного канала.

Для отвода высушенного материала от сушилки используется отгрузочный ленточный конвейер 18, установленный под выгрузными и мусороотводными окнами 7 и 8, сушильных и подсушильных камер 4 и 5.

Загрузочное устройство сушилки выполнено в виде иадеу шильного , передвижного бункера 24 на колесах с выгрузным окном 22, оборудованным шиберной заслонкой 21. Бункер 24 установлен колесами да проходящую вдоль гребня сушилки рельсовую дорожку 17 и может перемещаться по ней.

Он имеет объем, равный объему одной сушильной камеры 4, при этом его выгрузное окно 22 расположено над верхней частью сушилки и имеет длину в направлении гребня сушилки меньше ширины секции, что позволяет формировать по всей ширине ската решета 6 ровный слой влажного материала. Для определения наполняемости бункера 34 он снабжен смотровым окнами 25, расположенными в его верхней части. Кроме того, бункер 24 оборудован окнами 23 для прочистки выгрузного окна 22 в случае образования в нем затора. Затор может возникнуть при работе с текучим связным материалом. Управление передвижением бункера 24 осуществляется с расположенного на нем шкафа посредством подвесного пульта.

Влажный материал загрузочной норией технологической норией технологической линии подается в бункер 24. Заполнений бункер 24 по рельсовой дорожке 17 передвигается к какой- либо секции сушилки и устанавливается над ней. При открытии шиберной заслонки 21 материал из бункера вытекает самотеком в верхнюю часть загружаемой сушильной камеры 4 и растекается по решету 6 до определенной толщины. При этом сформированный на решете 6 слой материала имеет ровную поверхность и равномерную в поперечном и продольном сечениях толщину, что способствует быстрому и равномерному высыханию материала при прохождении через него теплоносителя, поступающего от тепловентиляционного блока.

Теплоноситель поступает через окно 10 в подсушильную камеру 5 при закрытом мусороотводном окне 8 и далее, двигаясь в направлении ее сужения, равномерно пронизывает находящийся на перфорированном решете 6 слой материала, удаляя из него излишнюю влагу.

Просыпавшиеся через перфорированное решето 6 в подсушильную камеру 5 мелкие частицы под воздействием потока теплоносителя концентрируются в узкой части камеры непосредственно на поверхности закрытой заслонки 9 мусороотводного окна 8.

Охлаждают высушенный материал в сушилке при отключенном теплогенераторе (электрокалорифере, топочном блоке) атмосферным воздухом.

По окончании охлаждения подачу теплоносителя (атмосферного воздуха) отключают и открывают заслонку 9 на ширину выгрузного окна 7 сушильной камеры 4. При этом высушенный материал высыпается на отгрузочный конвейер 18 и направляется им на дальнейшую обработку.

Подачу теплоносителя в подсушильные камеры 5 секции 2 сушилки регулируют изменением положения заслонок 16 и 20. Если какая- либо из секций 2 не используется, то ее воздушная заслонка 20 полностью закрывается. Температуру нагрева теплоносителя устанавливают о помощью приборов шкафа управления сушилкой.

Благодаря тому, что сушилка полностью открыта сверху, в ней можно сушить сельскохозяйственную продукцию не только в насыпном виде, но и в мешках, пакетах, тюках и снопах. Загрузку и разгрузку сушилки в этом случае осуществляют в ручную непосредственно с кузова автомобиля, чему способствует примерно одинаковые высотные отметки бортов автомашины и сушилки.

Наиболее рациональное значение температуры подогретого воздуха при сушке семян зерновых культур равно 45°С, для семян зернобобовых культур – З0°С, и для семян многолетних трав- 40°С. Продолжительность сушки зависит от удельной подачи воздуха, которая при влажности семян до 24% составляет 500...800мЗ/(ч*т), при влажности свыше 26%- не менее 1000м3/(ч*т); при влажности свыше 26% семена можно сушить ускоренным способом при удельной подаче воздуха 1500...2000мЗ/(ч*т) и его температуре 45°С.

Отсутствие приямков, небольшая высота сушилки, полная выгрузка семян из секций без затрат ручного труда упрощают обслуживание сушилки; она может быть изготовлена в деревянном, дерево- кирпичном и металлическом исполнении. Применение модульного принципа (изменение количества секций) позволяет получить суточную пропускную способность в соответствии с потребностями хозяйства от 2...5 до 100 и более тонн.

Форма и размеры клиновидных воздухораспределительных каналов с уменьшающейся шириной в направлении движения воздуха и подрешетной камеры 5 при одинаковой высоте насыпи семян обеспечивают его одинаковую подачу во все секции и равномерное распределение по площади зерновой насыпи . В то же время наличие заслонок на секциях позволяет работать установке и при различной высоте насыпи семян, при сушке семян различных репродукций и культур, а также при выключении из работы части секций, например, при выгрузке или загрузке в них семян.

ТРИЕРНЫЙ БЛОК ЗАВ-10.90.000

Триерный блок ЗАВ-10.90.000 предназначен для выделения из зерновой смеси длинных (овсюг, соломка) и коротких (куколь, гречишка, дробленые зерна и т. п.) примесей.

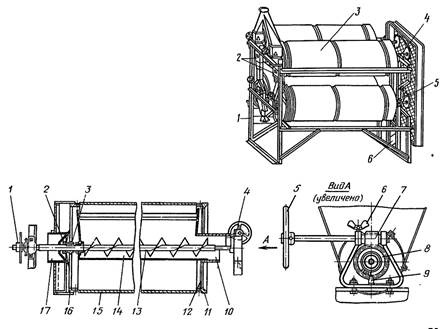

Основными рабочими органами машины (рис. 2) являются четыре триерных цилиндра 3, передний 2 и задний 6 распределители, верхний 4 и нижний 5 контрприводы, электропривод.

Рама триера сварная из уголковой стали, на ней смонтированы все рабочие органы машины. Триерный цилиндр (рис. 42) состоит из обечайки 15 с внутренней ячеистой поверхностью. Один конец обечайки соединен винтами с передней розеткой 11, которая опирается на ролики, другой соединяется винтами с задней розеткой 16. Внутри обечайки на тот же вал через подшипники скольжения опирается желоб шнека 14. Вал триера по всей длине желоба имеет навивку.

Поворот -желоба шнека при регулировании осуществляют с помощью червячной пары (червяк 7 и червячное колесо 8) поворотом маховика 5. Положение рабочей кромки желоба шнека определяется стрелкой 9 и фиксируется барашком 6.

В триерном блоке находятся четыре триерных цилиндра: два верхних — для отделения длинных примесей и два нижних — для отделения коротких. В передней части установлены тарельчатые круги 12. К задней розетке 16 крепят боковину с патрубком для подъема и вывода сходового продукта (не попавшего в ячейки) из цилиндра в задний распределитель 6 (см. рис. 2).

В триерных цилиндрах для отделения длинных примесей к задним розеткам крепят подпорные кольца. Желоб шнека (см. рис. 2) заканчивается горловиной 10, через которую удаляется продукт, захваченный ячейками и далее поступающий в передний распределитель 2 (см. рис. 2). Все триерные цилиндры установлены на раме под углом 2°.

Рис. 2. Триерный блок ЗАВ-10 90.000: 1 —рама, 2 — передние распределители,3 — триерный цилиндр; 4 — верхний конт-привод, 5 — нижний контрпривод, 6 — задний распределитель

Передний распределитель предназначен для приемки зерна и распределения его на равные части между триерными цилиндрами. Кроме того, он служит зернопроводом для пропуска зерна при неработающем триерном блоке. Распределитель состоит из делителя, тройников и патрубка, который имеет окно с заслонкой для взятия проб. К каждому делителю присоединен патрубок, по которому продукт поступает в соответствующие каналы: в верхней части — в триерные цилиндры, в нижней — в общий патрубок для вывода из машины.

Задний распределитель служит для приемки фракций из триерных цилиндров и вывода их в соответствующие каналы стояка. Распределитель, которым заканчивается стояк, устанавливают в зависимости от выбранной схемы работы триерного блока и крепят к фланцу стояка болтами. Распределитель разделен на два канала для соответствующей настройки работы блока по технологической схеме.

Рабочие органы машины приводятся в движение от электродвигателя. На валу электродвигателя закреплен шкив, с которого клиновым ремнем получает вращение нижний контрпривод 5. С него цепью (t = 19,05 мм) вращение передается на верхний контрпривод 4У который двумя замкнутыми контурами цепи передает вращение на нижнюю и верхнюю пары триерных цилиндров.

Цепь между контрприводами натягивают, перемещая контрпривод 5 вниз. Изменение частоты вращения триерных цилиндров осуществляют ступенчатым шкивом (табл. 2). Ремни натягивают, перемещая электродвигатель вниз.

Таблица 2. Частота вращения цилиндров

| Диаметр шкива, мм | Частота вращения цилиндров, об/мин | |

| На электродвигателе | На контрприводе | |

| 160 | 330 | 45 |

| 160 | 380 | 39 |

| 125 | 330 | 35 |

| 125 | 380 | 30 |

Конструкция триерного блока ЗАВ-10.90.000

Конструкция триерного блока позволяет проводить его настройку по двум схемам: параллельной и последовательной. Заводская сборка машины предусматривает только последовательную работу верхних и нижних цилиндров (рис. 2). При параллельной работе во всех четырех цилиндрах выделяют из зерновой смеси длинные или короткие примеси. При этом все триерные цилиндры должны иметь одинаковый размер ячеек. При последовательной работе верхняя пара цилиндров выделяет длинные примеси, нижняя — короткие. Поднятые зерна основной культуры попадают в желоб шнека. Длинные примеси идут сходом.

Для обеспечения нормальной работы триерных цилиндров необходимо, чтобы во время работы в цилиндре всегда был слой зерна на всем его протяжении. Поэтому в триерных цилиндрах для отделения длинных примесей устанавливают подпорные кольца. При избыточной подаче зерновой смеси в триерный цилиндр зерно частично уходит с отходами.

Установка рабочей кромки желоба влияет на полноту разделения зерновой смеси, поэтому рабочую кромку желоба надо устанавливать ближе к зоне выпадения основного зерна (овсюгоотборочная машина) или коротких примесей (куколеотборочная машина).

Для того чтобы проверить качество работы триерных цилиндров, необходимо просмотреть все выходы продукта из цилиндров (на переднем распределителе сделаны специальные отверстия для отбора проб, закрывающиеся заслонками). На заднем распределителе каждый патрубок закрыт крышкой, при открытии которой берут пробу специальным отборником, прилагаемым к машине.

При получении удовлетворительных результатов разделения зерновой смеси определяют положение рабочей кромки лотка по указатель-ной стрелке. То же делают и на другом триерном цилиндре, выполняющем ту же функцию.

Оптимальную загрузку триерных цилиндров определяют по выходу длинных примесей. Триерный цилиндр для отделения длинных примесей загружают до такого момента, пока вместе с длинными примесями пойдет основное зерно. Затем нагрузку уменьшают до тех пор, пока зерна в отходах не будет. На этом режиме (близком к оптимальному) триеры пускают в эксплуатацию, периодически проверяя наличие полноценного зерна в отходах. Увеличение его свидетельствует о необходимости регулирования блока.

Для последовательной работы триерного блока и отделения длинных и коротких примесей необходимо установить верхние цилиндры с ячейками диаметром 8,5 или 9,5 мм для очистки пшеницы и диаметром 11,2 для риса, а нижние — диаметром 5,0 для очистки пшеницы и диаметром 6,3 мм для риса. Клапаны верхних делителей поворачивают в крайнее правое положение, если смотреть на рычаг клапана, а клапаны нижних делителей — в крайнее левое положение, если смотреть на рычаг клапана. При этом продукт движется так, как показано на рисунке 3.

В процессе эксплуатации триерных блоков встречается ряд характерных недостатков и неисправностей. Недостаточная эффективность очистки, как правило, обусловливается неправильным регулированием положения желоба шнека, а иногда неправильной установкой триерной обечайки (по направлению ячеек). Подсор зерна устраняют, уплотняя фланцевые соединения или ставя дополнительные уплотнительные полосы по периметру боковины. При выходе значительного количества зерна с длинными примесями (в цилиндрах для овсюга) необходимо проверить наличие подпорных колец, а при смешивании фракций — правильность положения заслонок.

Заклинивание цилиндра может произойти в результате попадания постороннего предмета между винтом шнека и желобом, а также при нарушении работоспособности подшипниковых узлов, которые также являются причиной заклинивания поддерживающих роликов. Иногда триерный цилиндр задевает за кромки шнекового желоба. Для устранения этой неисправности необходимо сдвинуть два поддерживающих ролика к центру триерного цилиндра.

При резких ударах цепной передачи необходимо обратить внимание на крепление подшипниковых узлов, натяжение цепи и установку нижнего контрпривода (при необходимости его надо передвинуть и закрепить). Иногда заслонка в распределителе заедает и не перекрывает отверстие. Это происходит из-за деформации либо засорения, устраняют очисткой и правкой.

Рис. 3. Схема технологического процесса триерного блока 0 при последовательной работе верхних и нижних цилиндров

Таблица 3. Техническая характеристика триерного блока ЗАВ-10.90.00

| Производительность*, т/ч | 7,5 |

| Производительность**, т/ч | 15 |

| Эффективность, % | 75. .85 |

| Мощность электродвигателя, кВт | 2,2 |

| Число триерных цилиндров | 4 |

| Размеры цилиндра, мм: - внутренний диаметр - длина | 600 2250 |

| Частота вращения цилиндра, об/мин | 30; 35; 39, 45 |

| Габариты, мм: - длина - ширина - высота | 3130 1400 2600 |

| Масса, кг | 1170 |

Машина вторичной очистки зерна МВ О-10

Машина вторичной очистки МВО-Ю предназначена для вторичной очистки и сортирования зерна ржи, ячменя, пшеницы, овса, гороха, гречихи и др. сельскохозяйственных культур. Машина осуществляет очистку зерновой смеси дважды: воздушным потоком и решетами. Таким образом, эффективность зерноочистки значительно повышается. МВО-Ю устанавливают в поточных семяочистительных и зерноочистительно- сушильных комплексах ЗАВ-20 и ЗАВ-25 вместо машины ЗВС-20А.

Может работать как в составе технологической линии, так и автономно. Машина может быть использована и для первичной очистки зерновых культур.

МВО-Ю применима во всех климатических зонах РФ.

Государственные испытания машин и последующая их эксплуатация в хозяйственных условиях показали, что машина обеспечивает высокое качество технологического процесса, как на вторичной, так и на первичной очистке зерна при хороших эксплуатационных показателях;.

По сравнению с зарубежным аналогом — машиной вторичной очистки семян К-547А10 в 1,3 и 2,1 раза имеет меньшую металло- и энергоемкость. При этом обеспечивается требуемая степень очистки удаляемого наружу воздуха.

Рис. 4. Машина вторичной очистки зерна МВО-10

Таблица 4. Технические характеристики машины вторичной очистки зерна МВО-10

| Производительность, влажность до 16%, т/ч | 10 |

| Количество решет, шт | 8 |

| Размер решет, мм | 790х900 |

| Число каналов | 2 |

| Установленная суммарная мощность, КВт | 5,2 |

| Класс семя | 1; 2 |

| Габаритные размеры, мм | 3500х2000х2800 |

| Масса машины, кг | 1600 |

Технологическая часть

Послеуборочная обработка включает комплекс последовательных операций, в результате которых улучшаются многие качественные показатели семян. Послеуборочная подготовка зерна позволяет уменьшить потери и увеличить экономический эффект от производства пропукции.

Задачи послеуборочной обработки зерна заключаются з:

Привести зерновую массу в стойкое для хранения состояние. Свежеубранная зерновая масса в процессе послеуборочной обработки должна быть доведена до требований стандарта по чистоте для семенного зерна и до требований базисных норм для зерна продовольственного назначения; послеуборочная обработка зерна должна проводиться своевременно, с минимальными затратами и обеспечивать получение высококачественного материала; приведение зерновой массы в стойкое для хранения состояние за счет уменьшения влажности.

Задачи поставленные в области послеуборочной обработки и хранения зерновых масс показывает, что организация их сохранности весьма многогранна. Наличие хороших хранилищ должно сопровождаться современной технологией, обеспечивающей соответствующую подготовку продукции перед закладкой на хранение. Для повышения стойкости зерновых масс при хранении применяются следующие технологические I приемы: очистка партии зерна и семян от различных примесей; сушка в зерновых масс со снижением их влажности до пределов, обеспечивающих надежное хранение и возможность использования зерна; охлаждение зерновых масс для создания благоприятных температур и режимов хранения. Это достигают, применяя систему транспортных механизмов и зерноочистительных машин, установок для активного вентилирования; предварительная дератизация и дезинсекция зернохранилищ, перед закладкой продукции на хранение и т.д.

Технологическая схема послеуборочной обработки зерновых масс:

1. Поток зерна от комбайна в кузове транспортного средства поступает на взвешивание;

2. Отбор проб на анализ в соответствии с правилами ГОСТа. Результаты заносятся в журнал лаборантом;

3. Разгрузка на временное хранение;

4. Предварительная очистка;

5. Временное хранение в ожидании сушки;

6. Сушка;

7. Первичная очистка;

8. Вторичная очистка.

Предварительная очистка проводится с целью увеличения СТОЙКОСТИ зерна и обеспечения высокой эффективности последующей обработки Она должна осуществляться незамедлительно при задержки с очисткой на 3-4 часа семена увлажняются на 1 -2%.

Временное хранение- в завальных ямах, бункерах. Зерно может храниться 1-2 часа. Если сушилка занята, то есть 2 выхода: активное вентилирование- это интенсивное продувание неподвижной насыпи торна холодным и подогретым воздухом нагнетаемым вентиля тором Прием не является обязательным, он применяется в зависимости, от влажности поступающей зерновой массы; перемещение зернового вороха после предварительной очистки из одного бункера активного вентилирования в другое.

Сушка - обязательный процесс послеуборочной обработки, самая строгая технологическая операция. Задача - удалить избыточную влагу и довести зерно до сухого состояния.

Первичная очистка - предназначена для разделения зерна, прошедшего сушку на фракции: крупные семена мелкие семена, легкие примеси, мелкие и крупные примеси, продовольственное зерно, фуражное зерно. Машины первичной очистки разделяют зерно на фракции по длине, толщине, ширине, а также по удельному весу, аэродинамическим свойствам, поверхности и т.д.

Вторичная очистка (сортировка) - эта операция проводится с целью доведения зернового материала до требований первого и второго класса по чистоте. Сортированию подвергают только семенное и продовольственное зерно. Потери семян допускают не более 1 %, в том числе аспирационные отходы и крупные примеси не более 0,5 %.

|

из

5.00

|

Обсуждение в статье: Технологическое оборудование цеха |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы