|

Главная |

Состав штучного времени 2 страница

|

из

5.00

|

, (4.3)

, (4.3)

где  – минимальный операционный припуск;

– минимальный операционный припуск;

– высота неровностей, полученных на предыдущей операции;

– высота неровностей, полученных на предыдущей операции;

– глубина дефектного слоя, образовавшегося на предыдущей операции.

– глубина дефектного слоя, образовавшегося на предыдущей операции.

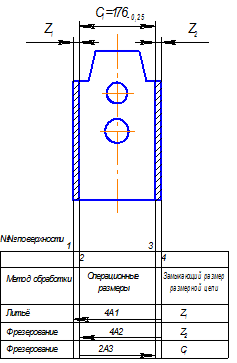

Схема №1

Рисунок 4.5 – Схема обработки детали

Далее строим граф исходных структур (исходное «дерево») соответствующий исходной структуре, образованной связями между поверхностями в виде чертежных размеров и припусков.

На графе исходных структур соединяющих поверхности 1 и 2 волнистыми ребрами, характеризующими величину припуска 1z2, поверхности 3 и 4 дополнительными ребрами, характеризующими величину припуска 3z4. А также проводим толстые ребра чертежного размера 2с1.

Рисунок 4.6 – Граф исходных структур

-  вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

-

Ребро графа. Характеризует вид связей между поверхностями.

Ребро графа. Характеризует вид связей между поверхностями.

"z" - Соответствует величине операционного припуска, а "c" – чертежному размеру.

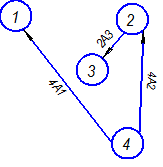

На основании разработанной схемы обработки строится граф произвольных структур. Построение производного древа начинается с поверхности заготовки, к которой на схеме обработки не подводится ни одной стрелки. На рисунке 4.7 такая поверхность обозначена цифрой «4». От этой поверхности проводим те ребра графа, которые касаются её. На конце этих ребер указываем стрелки и номера тех поверхностей, до которых указанные размеры проведены. Аналогичным образом достраиваем граф согласно схеме обработки.

Рисунок 4.7 – Граф производных структур

- вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

- вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

- ребро графа. Характеризует вид связей между поверхностями, соответствует длинновым операционным размерам и размерам заготовки.

- ребро графа. Характеризует вид связей между поверхностями, соответствует длинновым операционным размерам и размерам заготовки.

В результате наложения исходного «дерева» на производное «дерево» получим композицию «деревьев», называемую графом размерных цепей (рисунок 4.8):

Рисунок 4.8 Граф размерных цепей

|

- Вершина графа. Характеризует поверхность детали.

- Ребро графа. Составляющее звено размерной цепи соответствует операционному размеру или размеру заготовки.

- Ребро графа. Составляющее звено размерной цепи соответствует операционному размеру или размеру заготовки.

- Ребро графа. Замыкающее звено размерной цепи соответствует чертежному размеру.

- Ребро графа. Замыкающее звено размерной цепи соответствует чертежному размеру.

- Ребро графа. Замыкающее звено размерной цепи соответствует операционному припуску.

- Ребро графа. Замыкающее звено размерной цепи соответствует операционному припуску.

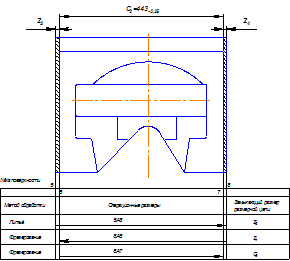

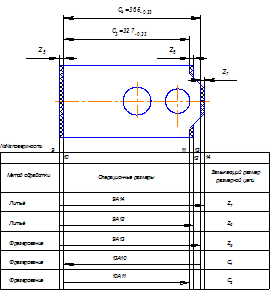

Схема №2

Рисунок 4.9 – Схема обработки детали

Далее строим граф исходных структур (исходное «дерево») соответствующий исходной структуре, образованной связями между поверхностями в виде чертежных размеров и припусков.

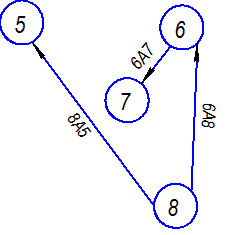

На графе исходных структур соединяющих поверхности 5 и 6 волнистыми ребрами, характеризующими величину припуска 5z6, поверхности 7 и 8 дополнительными ребрами, характеризующими величину припуска 7z8. А также проводим толстые ребра чертежных размеров 6с7.

Рисунок 4.10 – Граф исходных структур

-  вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

-

Ребро графа. Характеризует вид связей между поверхностями.

Ребро графа. Характеризует вид связей между поверхностями.

"z" - Соответствует величине операционного припуска, а "c" – чертежному размеру.

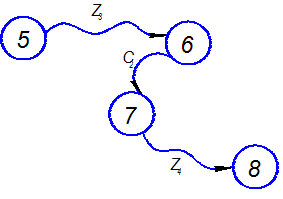

На основании разработанной схемы обработки строится граф произвольных структур. Построение производного древа начинается с поверхности заготовки, к которой на схеме обработки не подводится ни одной стрелки. На рисунке 4.11 такая поверхность обозначена цифрой «8». От этой поверхности проводим те ребра графа, которые касаются её. На конце этих ребер указываем стрелки и номера тех поверхностей, до которых указанные размеры проведены. Аналогичным образом достраиваем граф согласно схеме обработки.

Рисунок 4.11 – Граф производных структур

- вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

- вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

- ребро графа. Характеризует вид связей между поверхностями, соответствует длинновым операционным размерам и размерам заготовки.

- ребро графа. Характеризует вид связей между поверхностями, соответствует длинновым операционным размерам и размерам заготовки.

В результате наложения исходного «дерева» на производное «дерево» получим композицию «деревьев», называемую графом размерных цепей (рисунок 4.12):

Рисунок 4.12 – Граф размерных цепей

|

- Вершина графа. Характеризует поверхность детали.

- Ребро графа. Составляющее звено размерной цепи соответствует операционному размеру или размеру заготовки.

- Ребро графа. Составляющее звено размерной цепи соответствует операционному размеру или размеру заготовки.

- Ребро графа. Замыкающее звено размерной цепи соответствует чертежному размеру.

- Ребро графа. Замыкающее звено размерной цепи соответствует чертежному размеру.

- Ребро графа. Замыкающее звено размерной цепи соответствует операционному припуску.

- Ребро графа. Замыкающее звено размерной цепи соответствует операционному припуску.

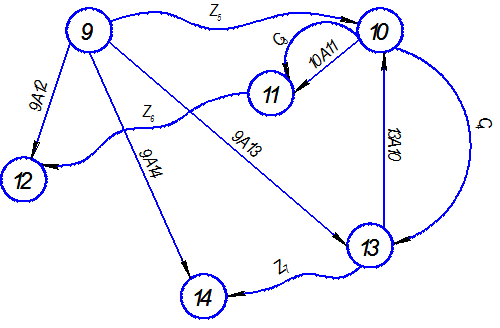

Схема №3

Рисунок 4.13 – Схема обработки детали

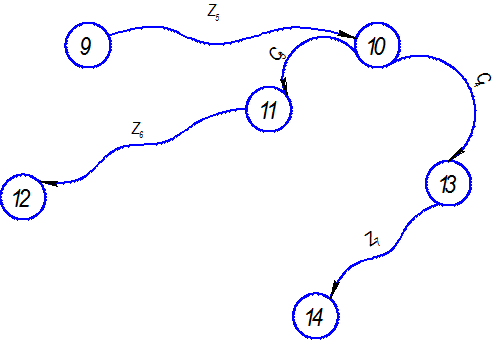

Далее строим граф исходных структур (исходное «дерево») соответствующий исходной структуре, образованной связями между поверхностями в виде чертежных размеров и припусков.

На графе исходных структур соединяющих поверхности 9 и 10 волнистыми ребрами, характеризующими величину припуска 9z10, поверхности 11 и 12 дополнительными ребрами, характеризующими величину припуска 11z12 и т. д. А также проводим толстые ребра чертежных размеров 13с10, 10с11.

Рисунок 4.14 – Граф исходных структур

-  вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

-

Ребро графа. Характеризует вид связей между поверхностями.

Ребро графа. Характеризует вид связей между поверхностями.

"z" - Соответствует величине операционного припуска, а "c" – чертежному размеру.

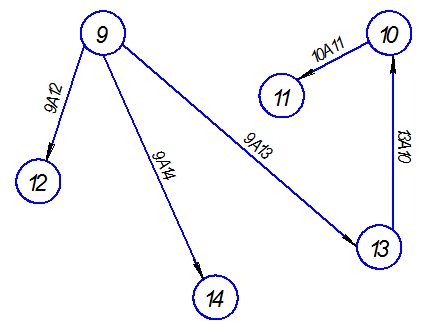

На основании разработанной схемы обработки строится граф произвольных структур. Построение производного древа начинается с поверхности заготовки, к которой на схеме обработки не подводится ни одной стрелки. На рисунке 4.15 такая поверхность обозначена цифрой «9». От этой поверхности проводим те ребра графа, которые касаются её. На конце этих ребер указываем стрелки и номера тех поверхностей, до которых указанные размеры проведены. Аналогичным образом достраиваем граф согласно схеме обработки.

Рисунок 4.15 – Граф производных структур

|

- вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

- ребро графа. Характеризует вид связей между поверхностями, соответствует длинновым операционным размерам и размерам заготовки.

- ребро графа. Характеризует вид связей между поверхностями, соответствует длинновым операционным размерам и размерам заготовки.

В результате наложения исходного «дерева» на производное «дерево» получим композицию «деревьев», называемую графом размерных цепей (рисунок 4.16):

Рисунок 4.16 – Граф размерных цепей

|

- Вершина графа. Характеризует поверхность детали.

- Ребро графа. Составляющее звено размерной цепи соответствует операционному размеру или размеру заготовки.

- Ребро графа. Составляющее звено размерной цепи соответствует операционному размеру или размеру заготовки.

- Ребро графа. Замыкающее звено размерной цепи соответствует чертежному размеру.

- Ребро графа. Замыкающее звено размерной цепи соответствует чертежному размеру.

- Ребро графа. Замыкающее звено размерной цепи соответствует операционному припуску.

- Ребро графа. Замыкающее звено размерной цепи соответствует операционному припуску.

Припуски на операции.

Фрезерование черновое:

Фрезерование чистовое:

Приблизительные значения операционных размеров:

Допуски на операционные размеры в зависимости от метода обработки по таблицам экономической точности:

Расчёт операционных размеров

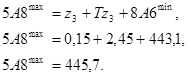

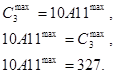

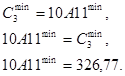

Схема №1.

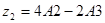

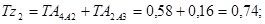

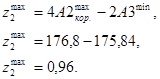

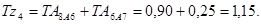

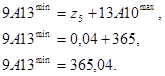

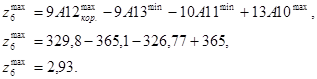

1. Определение операционного размера  из уравнения размерной цепи:

из уравнения размерной цепи:

.

.

Результаты записываем в графу 7.

Определяем значение принятого операционного размера  и записываем в графу 9.

и записываем в графу 9.

В графе 3 указываем размеры  и

и  .

.

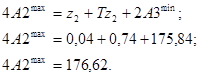

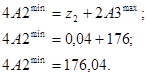

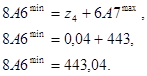

2. Определение операционного размера  из уравнения размерной цепи:

из уравнения размерной цепи:

.

.

Результаты записываем в графу 7.

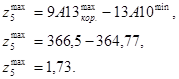

Величина корректировки составляет

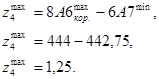

Определяем значение принятого операционного размера  и записываем в графу 9.

и записываем в графу 9.

Определяем значение максимальной и минимальной величины припуска  и проставляем в графе 3.

и проставляем в графе 3.

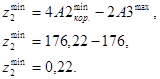

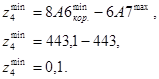

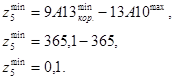

2. Определение операционного размера  из уравнения размерной цепи:

из уравнения размерной цепи:

3.  .

.

Результаты записываем в графу 7.

Величина корректировки составляет

Определяем значение принятого операционного размера  и записываем в графу 9.

и записываем в графу 9.

Определяем значение максимальной и минимальной величины припуска  и проставляем в графе 3.

и проставляем в графе 3.

Схема №2

1. Определение операционного размера  из уравнения размерной цепи:

из уравнения размерной цепи:

Результаты записываем в графу 7.

Определяем значение принятого операционного размера  и записываем в графу 9.

и записываем в графу 9.

В графе 3 указываем размеры  и

и  .

.

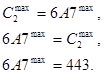

2. Определение операционного размера  из уравнения размерной цепи:

из уравнения размерной цепи:

Результаты записываем в графу 7.

Величина корректировки составляет

Определяем значение принятого операционного размера  и записываем в графу 9.

и записываем в графу 9.

Определяем значение максимальной и минимальной величины припуска  и проставляем в графе 3.

и проставляем в графе 3.

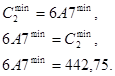

3. Определение операционного размера  из уравнения размерной цепи:

из уравнения размерной цепи:

Результаты записываем в графу 7.

Величина корректировки составляет

Определяем значение принятого операционного размера  и записываем в графу 9.

и записываем в графу 9.

Определяем значение максимальной и минимальной величины припуска  и проставляем в графе 3.

и проставляем в графе 3.

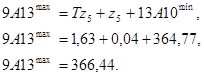

Схема №3

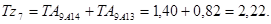

1. Определение операционного размера  из уравнения размерной цепи:

из уравнения размерной цепи:

Результаты записываем в графу 7.

Определяем значение принятого операционного размера  и записываем в графу 9.

и записываем в графу 9.

В графе 3 указываем размеры  и

и  .

.

2. Определение операционного размера  из уравнения размерной цепи:

из уравнения размерной цепи:

Результаты записываем в графу 7.

Определяем значение принятого операционного размера  и записываем в графу 9.

и записываем в графу 9.

В графе 3 указываем размеры  и

и  .

.

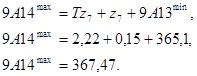

3. Определение операционного размера  из уравнения размерной цепи:

из уравнения размерной цепи:

.

.

Результаты записываем в графу 7.

Величина корректировки составляет

Определяем значение принятого операционного размера  и записываем в графу 9.

и записываем в графу 9.

Определяем значение максимальной и минимальной величины припуска  и проставляем в графе 3.

и проставляем в графе 3.

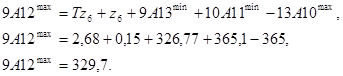

4. Определение операционного размера  из уравнения размерной цепи:

из уравнения размерной цепи:

Результаты записываем в графу 7.

Величина корректировки составляет

Определяем значение принятого операционного размера  и записываем в графу 9.

и записываем в графу 9.

Определяем значение максимальной и минимальной величины припуска  и проставляем в графе 3.

и проставляем в графе 3.

5. Определение операционного размера  из уравнения размерной цепи:

из уравнения размерной цепи:

.

.

Результаты записываем в графу 7.

Величина корректировки составляет

Определяем значение принятого операционного размера  и записываем в графу 9.

и записываем в графу 9.

Определяем значение максимальной и минимальной величины припуска  и проставляем в графе 3.

и проставляем в графе 3.

Составление ведомости расчета операционных размеров.

Подготовка к расчету операционных размеров заключается в заполнении граф с номерами: 1,2,4,5,6 в следующей последовательности: сначала заполняются графы 4,5,6, а затем 1 и 2.

Графа 1. Указывается обозначение всех чертежных размеров и операционных припусков из уравнений размерных цепей для соответствующего операционного размера.

Графа 2. Чертежные размеры с допусками берутся в соответствии с рабочим чертежом детали. Допуски операционных припусков берутся из графа размерных цепей и указываются только со знаком (+).

Графа 4. Указываются обозначения всех операционных размеров согласно схеме обработки (рис. 1.5.2.).

Графа 5. Указывается величина поля допуска на операционные размеры в соответствии с графом размерных цепей (рис. 1.5.2.3.).

Графа 6. Заносятся уравнения размерных цепей, при помощи которых производятся расчеты операционных размеров.

Заполнение граф 7, 8, 9 и 3 связано с непосредственным расчетом каждого операционного размера, и поэтому должно проводиться в следующей последовательности:

Заполняются все графы 7, 8, 9 и 3 для первого операционного размера. Затем заполняются все графы для второго размера и далее для всех операционных размеров.

4.5 Выбор оборудования, приспособлений и инструментов

Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. От правильного его выбора зависит производительность изготовления детали, экономическое использование производственных площадей, механизации и автоматизации ручного труда, электроэнергии и в итоге себестоимость изделия. Тип производства оказывает решающее влияние на степень автоматизации и специализации оборудования и оснастки, применяемых при изготовлении деталей. В мелкосерийном производстве становится выгодным применение специализированных станков (в том числе станков с числовым программным управлением (ЧПУ)) и инструментов, а также универсально-сборных и универсально-переналаживаемых приспособлений.

В зависимости от объема выпуска изделий выбирают станки по степени специализации и высокой производительности, а также станки с числовым программным управлением (ЧПУ). Для разработанного технологического процесса выбираем станок XCEEDER 900-RT (5-координатный станок с ЧПУ). Этот обрабатывающий центр с подвижным мостом и 5-тью интерполированными осями используется для выполнения высокоскоростных фрезеровочных операций. Машина специально предназначена для обработки сложных трёхмерных элементов, нуждающихся в высокой точности, как это бывает в отрасли изготовления пресс-форм или в авиационном секторе.

Рисунок 4.17 – Общий вид станка XCEEDER 900-RT

|

из

5.00

|

Обсуждение в статье: Состав штучного времени 2 страница |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы