|

Главная |

Физическая сущность сварки под флюсом

|

из

5.00

|

Введение

Тормозная система является одной из самых важных и ответственных систем автомобиля. От исправности тормозной системы зависит жизнь водителя, и жизнь окружающих людей.

Тормозная система предназначена для снижения скорости движения и остановки транспортного средства или механизма. Она также позволяет удерживать транспортное средство от самопроизвольного движения во время покоя.

Тормозной путь автомобилей в значительной степени зависит от сцепления покрышек с дорогой, но не малую роль играет и эффективность действия тормозов, а с неисправной тормозной системой в случае необходимости резко остановиться, вообще не получиться. Эффективность тормозного пути определяется по определенной оценке тормозного пути или временем движения автомобиля до полной остановки. Чем эффективнее действие тормозов, тем выше безопасная скорость, которую может допустить водитель, и тем выше скорость движения автомобиля на всем маршруте. Торможение необходимо не только для быстрой остановки автомобиля при внезапном появлении препятствий, но и как средство управления скоростью его движения.

В данной теме будет рассмотрена одна из составляющих частей тормозной системы автомобиля ЗИЛ-5301 , а именно воздушный тормозной баллон.

1.1. Описание изделия

Ресивер (воздушный баллон) представляет собой штампосварное изделие. Ресивер является частью тормозной системы автомобиля. Принцип действия тормозной системы следующий: При работающем двигателе и отпущенной педали компрессор накачивает воздух в баллоны, где он хранится под давлением. Из баллонов воздух поступает к тормозному крану, от тормозного крана воздух поступает через верхнюю секцию в баллоны прицепа. При нажатии на педаль тормоза верхняя секция закрывается, и воздух прекращает поступать к прицепу. Тормозной кран прицепа открывается, и воздух из баллонов прицепа поступает в пневмокамеры прицепа, и прицеп начинает затормаживать. Нижняя секция тормозного крана автомобиля открывается, и воздух поступает из баллонов автомобиля к пневмокамерам автомобиля, и автомобиль начинает затормаживать. Воздух, поступая в пневмокамеры, давит на диафрагму, она, сжимая пружину, смещается и давит на толкатель, а он передаёт усилие на рычаг и валик разжимного кулака. Разжимной кулак поворачивается и разводит колодки. Колодки прижимаются к барабану, и за счёт трения затормаживают его. При отпускании педали тормоза всё возвращается в исходное положение за счёт возвратных пружин, а воздух из пневмокамер выходит в атмосферу через кран.

Воздушный баллон является тонкостенной конструкцией. Толщина кромок, соединяемых сваркой - 2 мм. Длина шва - 691.15мм. Требования, предъявляемые к изделию: Прочность и герметичность сварного шва. В рабочих условиях баллона находится под давлением находящегося в нем

воздуха.

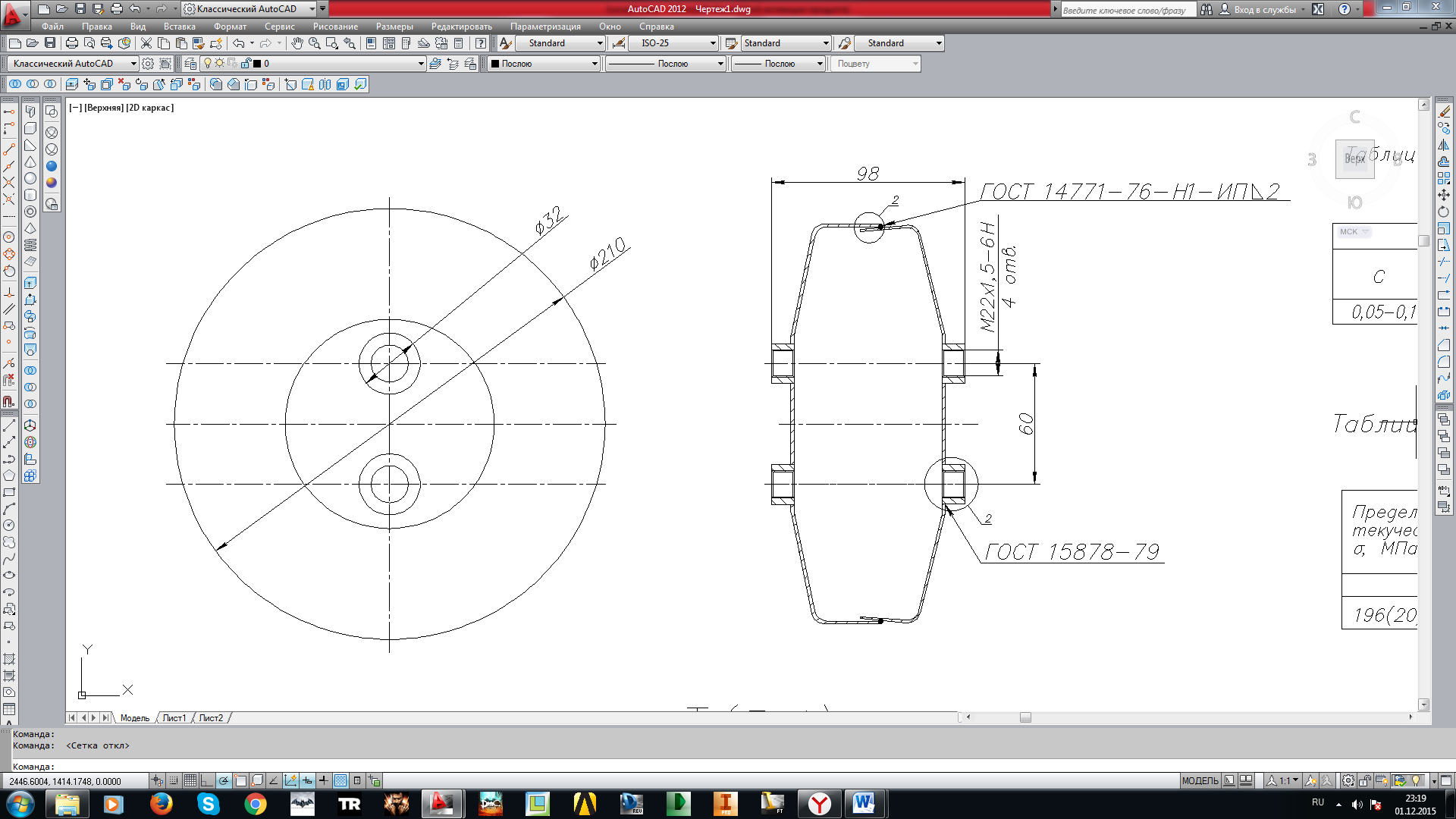

Рис. 1.1. Воздушный баллона автомобиля ЗИЛ-5301 Данная сварная конструкция состоит из трех частей:

Рис. 1.1. Воздушный баллона автомобиля ЗИЛ-5301 Данная сварная конструкция состоит из трех частей:

- днище необжатое;

- днище обжатое;

- бобышка.

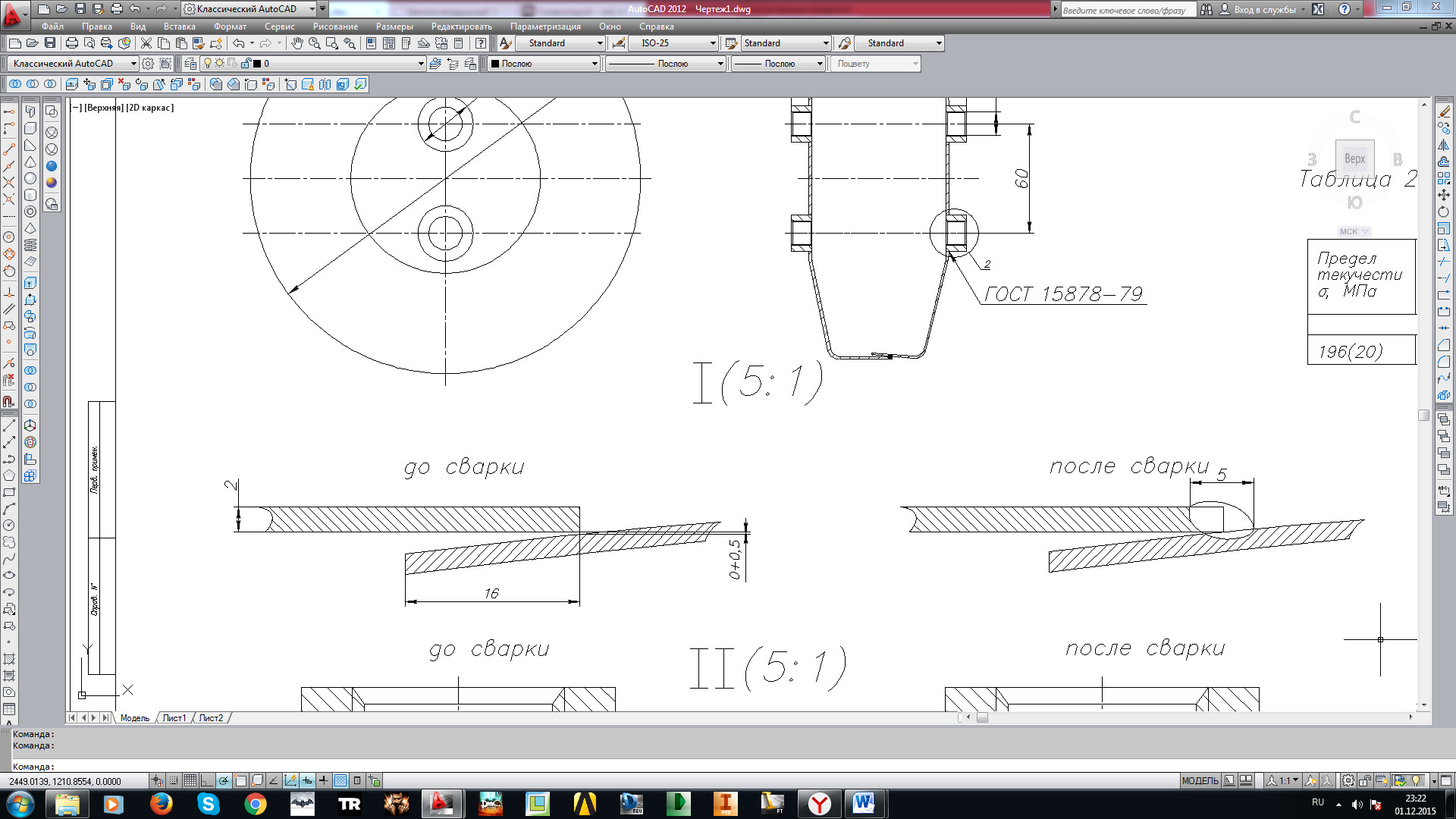

К отверстиям днища привариваются две бобышки с помощью рельефной сварки на машине ПСМ-250.Вид сварного соединения до и после сварки показан на рис. 1.2.

Рис. 2. Вид сварного соединения, полученного рельефной сваркой

Рис. 2. Вид сварного соединения, полученного рельефной сваркой

Готовые днища свариваются между собой внахлестку с помощью автоматической дуговой сварки плавящимся электродом в смеси защитных газов 80%Аг+20%С02(см. рис.1.3.). Вид шва — кольцевой.

Рис. 1.3. вид сварного нахлесточного соединения

К сварному соединению предъявляются следующие требования:

1) Сварное соединение должно быть герметичным

2) Геометрические размеры изделия после изготовления должны соответствовать заданным.

Выбор материала

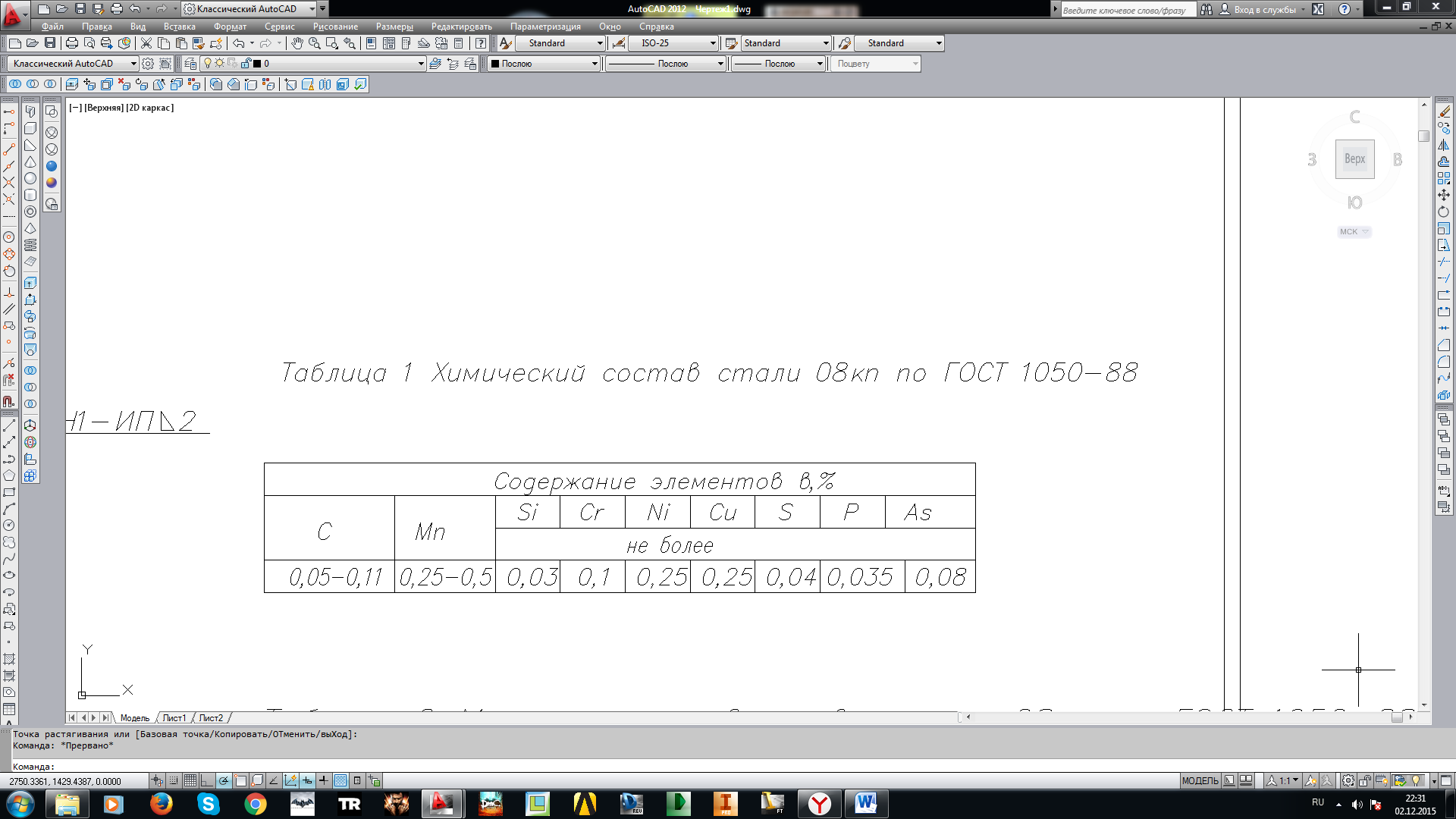

Данное изделие изготавливается из стали 08кп. которая поставляется в рулонах по ГОСТ 19904-74. Бобышки изготавливаются из прутков стали 08кп по ГОСТ 14955-77.

Сталь 08ки является конструкционной углеродистой качественной с талью. Расшифровка стали: 08 содержание углерода в сотых долях, %, кн кипящая сталь. Сталь называется кипящей, если содержание кремния в ней не более 0.07%. В отличие от спокойной, она является полностью раскисленной сталью. Во время разливки процессе кристаллизации эта сталь «кипит» в изложнице. Такие стали хорошо штампуются, относительно дешевы.

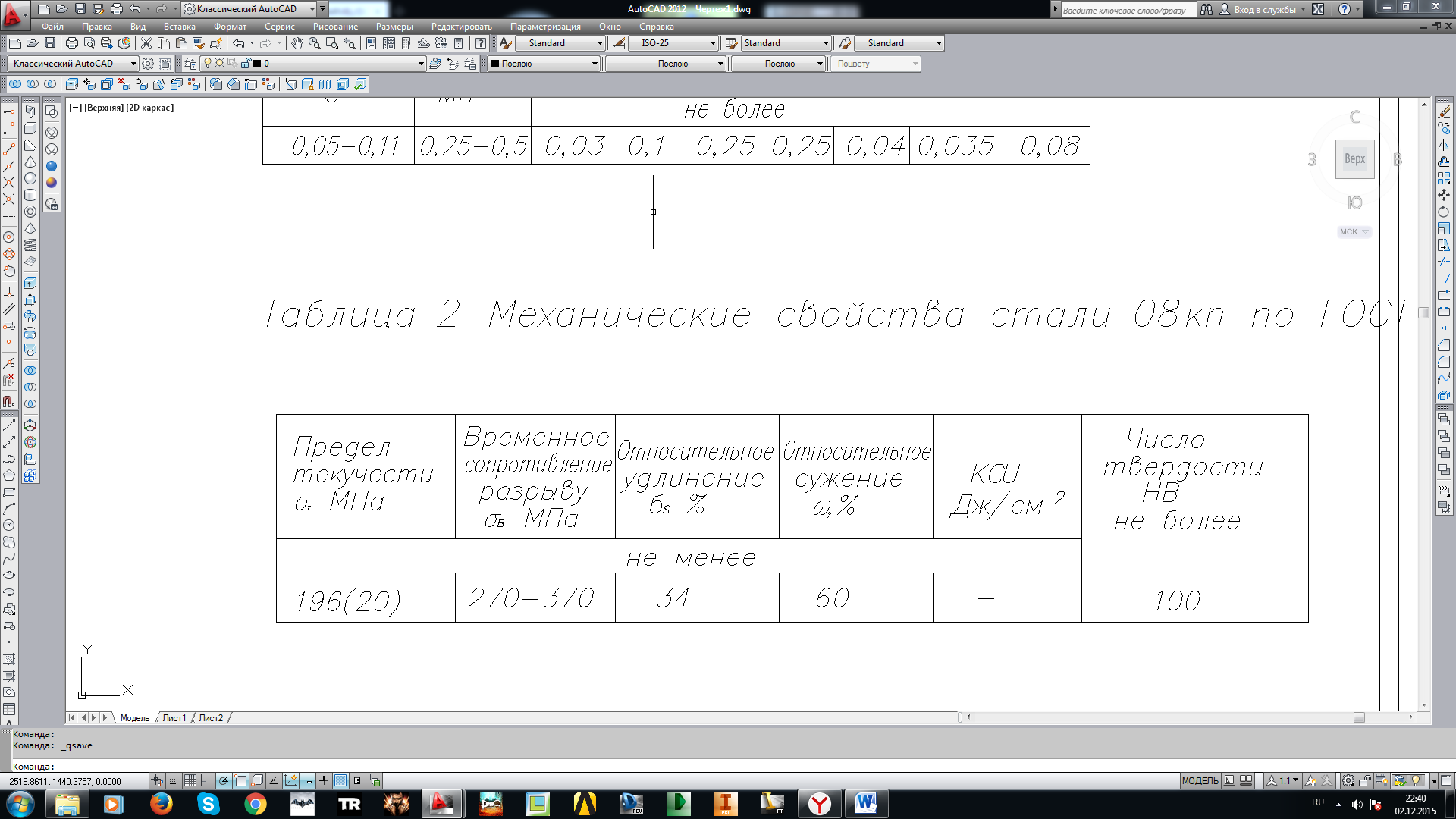

Химический состав и механические свойства ,указанные в ГОСТ 1050-88, представлены в таблицах 1.2 и 1.3

Таблица 1.2 Химический состав в % стали 08кп по ГОСТ 1050-88

Таблица 1.3 Механические свойства стали 08кп по ГОСТ 1050-88

Конструкционная сталь применяется для изготовления различных механизмов, деталей и конструкций в машиностроении и строительстве. Сталь 08кп относится к классу мягких сталей, применяемых чаще всего в отожженном состоянии для изготовления деталей методом холодной штамповки.

Механические свойства сварного шва и сварного соединения зависят от его структуры, которая определяется химическим составом, режимом сварки, предыдущей и последующей термообработкой. Химический состав металла шва зависит от доли участия основного и электродного металла в образовании шва и взаимодействий между металлом и газовой фазой. При

дуговой сварке рассматриваемой стали, состав металла шва незначительно отличается oт состава основного металла. В металле шва меньше углерода для предупреждения образования структур закалочного характера при повышенных скоростях охлаждения. Возможное снижение прочности металла шва. вызванное уменьшением содержания углерода, компенсируется дополнительным легированием металла через сварочные материалы Кремнием и марганцем . Повышенные скорости охлаждения металла шва способствуют увеличению его прочности, однако при этом снижаются пластические свойства и ударная вязкость. Это объясняется изменением количества и строения перлитной фазы. Скорость охлаждения металла шва определяется толщиной свариваемого металла, конструкцией сварного соединения, режимом сварки и начальной температурой изделия.

При сварке у линии сплавления на участке не полного расплавления металл нагревается в интервале температур между линиями солидуса и ликвидуса, что приводит к частичному расплавлению зерен основного металла. Пространство между нерасплавившимися зернами заполняется жидкими прослойками расплавленного металла, который может содержать элементы, вводимый в металл сварочной ванны. Это может привести к тому, что состав металла на этом участке будет отличаться от состава основного металла, а из-за нерасплавившихся зерен основного металла - и от состава наплавляемого металла. Увеличению химической неоднородности металла на этом участке способствует и слоистая ликвация, а также диффузия элементов, которая может происходить как из основного нерасплавившегося металла в жидкий металл, так и наоборот. Несмотря на небольшую протяженность этого участка, свойства металла в нем могут влиять на свойства всего сварного соединения.

На участке перегрева в результате нагрева в интервале температур от 1100... 1150 ̊ С до температур линии солидуса металл полностью переходит в состояние аустенита. При этом происходит рост зерна, чемвыше нагрет

металл выше температуры точки АсЗ. Даже непродолжительное пребывание металла при температурах свыше 1100 ̊С приводит к значительному увеличению размеров зёрен. После охлаждения это может привести к

Образованию неблагоприятной видмаштеттовой структуры. На участке нормализации (полной перекристаллизации) металл нагревается незначительно выше температур точки АсЗ, и поэтому он имеет мелкозернистую структуру с высокими механическими свойствами. На участке неполной перекристаллизации металл нагревается до температур между точками Ас1 и АсЗ, поэтому этот участок характеризуется почти не и изменившимися первоначальными ферритными и перлитными и более мелкими зёрнами феррита и перлита после перекристаллизации, а также сфероидизацией перлитных участков.

На участке рекресталлизации металл нагревается в интервале температур от 500 ...550 ̊С до температуры точки Ac1, и поэтому по структуре он незначительно отличается oт основного. Если до сварки металл подвергается пластической деформации, то при нагреве в нем происходит сращивание раздробленных зерен основного металла - рекристаллизация. При значительной выдержке при этих температурах может произойти значительный рост зерен. Механические свойства металла этого участка могут несколько снизиться вследствие разупрочнения из-за снятия наклепа.

При нагреве металла в интервале температур от 100 до 500° С структура в процессе сварки не претерпевает видимых изменений. Однако металл на этих участках может обладать пониженной пластичностью и несколько повышенной прочностью.

Обеспечение равнопрочного сварного соединения при дуговой сварке этой марки стали обычно не вызывает затруднений. Металлическиесвойства металла околошовной зоны зависят от конкретных условий сварки и от видатермической обработки стали до сварки. При сварке на обычных режимах,обеспечивающих небольшие скорости охлаждения, структуры металла шва иоколошовной зоны примерно такие, какие были рассмотрены выше. В процессе изготовления конструкций из низкоуглеродистых низколегированных сталей на заготовительных операциях и при сварке в зонах, удаленных от высокотемпературной области, возникает холодная пластическая деформация. Попадая при наложении последующих швов под сварочный нагрев до температуры около 300 С, пи зоны становятся участками деформационного старения, приводящего к снижению пластических и повышению прочностных свойств металла и возможному возникновению холодных трещин, особенно при низких температурах или в местах концентрации напряжений. Высокий отпуск при 600...650 ̊С в этих случаях является эффективным средством восстановления свойств металла. Высокий отпуск применяют и дня снятия сварочных напряжений.

1.5 Свариваемость стали 08кп

Свариваемость - технологическое свойство металла образовывать в процессе сварки соединения, отвечающие конструктивным и эксплуатационным требованиям к ним, т.е. способность материалов образовывать в процессе сварки соединения, не уступающие по своим свойствам свариваемым материалам. Физическая свариваемость подразумевает возможность получения монолитных сварных соединений с химической связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами.

Технологическая свариваемость — это характеристика металла, определяющая его реакцию на воздействие сварки и способность образовывать сварное соединение с заданными эксплуатационными свойствами. В этом случае свариваемость рассматривается как степень соответствия свойств сварных соединений одноименным свойствам основного металла или их нормативным значениям.

Основными характеристиками свариваемости сталей является их склонность к образованию трещин и механические свойства сварного шва. По свариваемости стали подразделяют на четыре группы:

1- хорошая свариваемость;

2-удовлетворительная свариваемость;

3- ограниченная свариваемость;

4- плохая свариваемость.

К группе I относят стали, сварка которых может быть выполнена бет подогрева до сварки и в процессе сварки и без последующей термообработки.

Но применение термообработки не исключается для снятия внутренних напряжений.

К группе 2 относят преимущественно стали, при сварке которых в нормальных производственных условиях трещины не образуются, а также стали , которые для предотвращения трещин нуждаются в предварительном нагреве, стали, которые необходимо подвергать предварительной и последующей термообработке.

К группе 3 относят стали, склонные к образованию трещин в обычных условиях сварки.

Их предварительно подвергают термообработке и подогревают.Большинство сталей этой группы термически обрабатывают и после сварки.

К группе 4 относят стали, наиболее трудно сваривающиеся и склонные к образованию трещин.

Сваривают обязательно с предварительной термообработкой, подогревомвпроцессе сварки и последующей термообработкой.

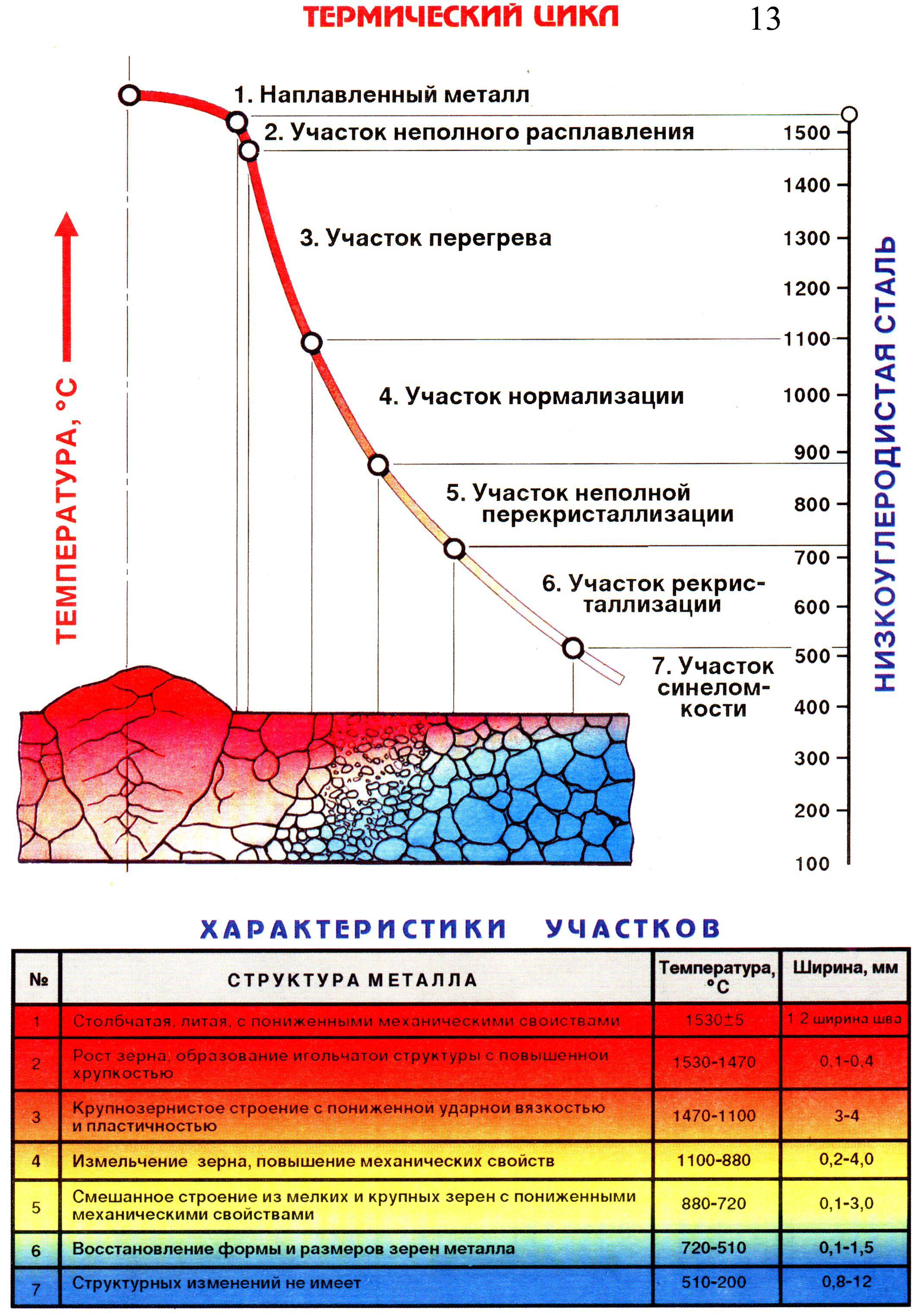

При сварке низкоуглеродистой стали в зоне термического влияния ,нагреваемой от температуры окружающей среды до температуры плавления, образуются в соответствии с диаграммой состояния железо-углерод-следующие участки: неполного расплавления, перегрева ,нормализации ,неполной перекристаллизации, рекристаллизации ,возврата и старения.

При сварке низкоуглеродистой стали в зоне термического влияния, нагреваемой от температуры окружающей среды до температуры плавления, образуются – в соответствии с диаграммой железо-углерод-следующие участки : неполного расплавления, перегрева ,нормализации ,неполной перекристаллизации, рекристаллизации ,возврата и старения.

Структура низкоуглеродистой стали зоне сварки показана на рис 1.4.

Рис. 1.4 Структура низкоуглеродистой стали в зоне сварки

Участок неполного расплавления примыкает непосредственно к сварному шву и является переходным от литого металла шва к основному. Он представляет собой узкую область (0,1…0,4 мм) основного металла на границе сплавления, нагреваемую до частичного сплавления границ зёрен.

Выбор способа сварки

Эту деталь можно сваривать тремя способами:

1. Автоматическая дуговая сварка под флюсом. — сварка электрической дугой, горящей между концом сварочной проволоки и свариваемым металлом под слоем флюса.

Флюс — многокомпонентная химическая смесь, предназначенная для получения сварных соединений требуемого качества и защиты расплавленного металла от негативного воздействия кислорода и азота, имеющихся в атмосферном воздухе.

Физическая сущность сварки под флюсом.

Флюс должен покрывать соединяемые изделия определенным слоем, величина которого зависит от толщины металла, при недостаточном его количестве эффективная защита сварочной ванны от воздуха невозможна.

Энергия дуги приводит к плавлению электродной проволоки, основного металла и часть флюса. При этом в точке сварки формируется полость, которая наполняется газами и парами флюса и металла. Оболочкой данной полости в верхней части служит не расплавившийся флюс, благодаря чему в ней создается некоторое избыточное давление. Именно благодаря этому сварка флюсом позволяет защитить дугу и слой расплавленного металла от негативного влияния атмосферного воздуха.

По мере перемещения сварочной дуги флюс и расплавленный металл кристаллизируются и остывают, шлак, образовавшийся на поверхности шва, достаточно легко удаляется. Повысить производительность сварки флюсом позволяет автоматическая линия, все процессы на которой осуществляются без участия человека.

Сварка под флюсом применяется в стационарных цеховых условиях для всех металлов и сплавов, включая разнородные металлы толщинами от 1,5 до 150 мм.

ДОСТОИНСТВА:

1.повышенная производительность;

2.минимальные потери электродного металла;

3.отсутствие брызг;

4.максимально надёжная защита зоны сварки;

5.минимальная чувствительность к образованию оксидов;

6.не требуется защитных приспособлений от светового излучения, так как дуга горит под слоем флюса;

7.низкая скорость охлаждения металла обеспечивает высокие показатели механических свойств металла шва.

НЕДОСТАТКИ:

1.велики трудозатраты, связанные со стоимостью флюса.

2.трудности корректировки положения дуги относительно кромок свариваемого изделия;

3.экологическое воздействие газов на оператора;

4.невидимость места сварки, расположенного под толстым слоем флюса;

5.нет возможности выполнять сварку во всех пространственных положениях без специального оборудования;

6.повышенная жидкотекучесть расплавленного металла и флюса;

7.требуется тщательная сборка кромок под сварку. При увеличенном зазоре между кромками возможно вытекание в него расплавленного металла и флюса и образование в шве дефектов.

2. Автоматическая дуговая сварка плавящимся электродом в смеси

80%Ar+20%Co2 - дуговая сварка с использованием газов для защиты места сварки от влияния атмосферных газов.

Физическая сущность автоматической дуговой сварки плавящимся электродом в смеси80%Ar+20%Co2.

Дуга горит между свариваемым изделием и плавящимся электродом (как правило, для электрода используется вольфрам). Электрод расположен в горелке, через сопло которой вдувается защитный газ (как правило, аргон). Присадочный материал в электрическую цепь не включён и подаётся в зону дуги со стороны.

Сварка может быть ручной, когда горелка и присадочный пруток находятся в руках сварщика, и автоматической, когда горелка и присадочная проволока перемещаются без непосредственного участия сварщика.

При аргонодуговой сварке плавящимся электродом после того, как проволока коснётся изделия, в зоне дуги появляются пары железа, которые имеют потенциал ионизации в 2,5 раза ниже, чем аргона, что позволяет зажечь дугу.

Осциллятор - устройство, предназначенное для бесконтактного возбуждения электрической дуги и стабилизации горения дуги при сварке малыми токами.

Для зажигания дуги осциллятор подаёт на электрод высокочастотные высоковольтные импульсы, которые ионизируют дуговой промежуток и обеспечивают зажигание дуги после включения сварочного тока. Если сварка производится на переменном токе, осциллятор после зажигания дуги переходит в режим стабилизатора и обеспечивает подачу импульсов на дугу в момент смены полярности, чтобы предотвратить деионизацию дугового промежутка и обеспечить устойчивое горение дуги.

Деионизация - процесс исчезновения положительных и/или отрицательных ионов, а также электронов из занимаемого газом объёма. Является обратным процессу ионизации и обычно происходит после прекращения электрического разряда в газе.

При сварке на постоянном токе на аноде и катоде выделяется неодинаковое количество тепла. При токах до 300А 70% тепла выделяется на аноде и 30% на катоде, поэтому практически всегда используется прямая полярность, чтобы максимально проплавлять изделие и минимально разогревать электрод. Все стали, титан и другие материалы, за исключением алюминия, свариваются на прямой полярности. Алюминий обычно сваривается на переменном токе для улучшения разрушения оксидной пленки.

Для улучшения борьбы с пористостью к аргону иногда добавляют кислород в количестве 3-5%. При этом защита металла становится более активной. Чистый аргон не защищает металл от загрязнений, влаги и других включений, попавших в зону сварки из свариваемых кромок или присадочного металла. Кислород же, вступая в химические реакции с вредными примесями, обеспечивает их выгорание или превращение в соединения, всплывающие на поверхность сварочной ванны, что предотвращает пористость шва.

Преимущества:

1. Высокая производительность

2. Высокоэффективная защита сварочной ванны

3. Возможность наблюдения за процессом

4. Пониженное разбрызгивание электродного металла

5. Мелкокапельный перенос электродного металла в дуге

6. Высокие механические свойства сварного шва и ЗТВ по сравнению с процессом в сварке в CO2

7. Хороший внешний вид сварного шва

8. Высокая автоматизация сварки

9. Возможность сварки в любых пространственных положениях

10. Универсальность оборудования

11. Отсутствие потери на огарки

12. Отсутствие шлаковой корки

Недостатки :

1. Необходимость подготовки кромок под разделку

2. Мощное излучение дуги

3. Вредные условия труда

4. Дополнительные затраты на аргон

3.Ручная дуговая сварка. — сварка, источником энергии которой является электрическая дуга.

|

из

5.00

|

Обсуждение в статье: Физическая сущность сварки под флюсом |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы