|

Главная |

Расчет сварочного тока

|

из

5.00

|

Детали нагреваются теплом, выделяемым при прохождении тока через них и контакты. При сварке двух деталей из одного и того же металла и равной толщины общее сопротивление rЭЭ (Ом) металла между электродами

rЭЭ = 2rД + 2rЭД + rДД , (4)

где rД – собственное активное сопротивление деталей; rЭД – контактное сопротивление между электродом и деталью; rДД – контактное сопротивление между деталями (рис. 1).

Экспериментально установлено, что в условиях контактной точечной сварки сопротивления rЭД и rДД очень быстро снижаются в процессе нагрева и у стали практически становятся равными нулю при температуре 600 0С (для малоуглеродистой стали) (рис. 2).

| |||

| |||

Таким образом, общее омическое сопротивление участка цепи между электродами в процессе контактной сварки будет определяться собственным сопротивлением свариваемых деталей. Оно может быть найдено, исходя из допущения, что физический контакт между электродом и деталью в конце сварки распространяется на всю площадь диаметром dК, зависящим от приложенного к электродам усилия и толщины деталей (рис. 3).

Для стали dК = dЭ + αs (мм), где s – толщина более тонкой детали, мм; α – коэффициент, зависящий от усилия сжатия электродов. При сварке на «жестких» режимах α = 1,5 ÷ 1,7; на «мягких» - 1,0.

Таким образом, к концу сварки ток к каждой детали будет подводиться через площадки с диаметрами dК и dЭ. Для определения сечения объема, в котором находится поле линий тока, из концов диаметров проводятся прямые под углом 450. При этом деталь условно разбивается на две пластинки неравной толщины δ1 и δ2 (рис. 3).

Собственное сопротивление пластинки толщиной δ1 + δ2, неравномерно нагретой в условиях точечной сварки с контактами неодинакового размера, можно приближенно рассчитать по формуле как полусумму сопротивлений двух пластинок толщиной 2δ1 и 2δ2 , зажатых соответственно между равными электродами dК и dЭ:

, (5)

, (5)

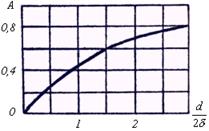

где А1 и А2 – коэффициенты, зависящие соответственно от соотношений

где А1 и А2 – коэффициенты, зависящие соответственно от соотношений  и

и  , учитывающие, что фактическое сопротивление детали меньше сопротивления цилиндра металла, зажатого между электродами диаметром dК и dЭ, определяются по графику, представленному на рис. 4;

, учитывающие, что фактическое сопротивление детали меньше сопротивления цилиндра металла, зажатого между электродами диаметром dК и dЭ, определяются по графику, представленному на рис. 4;  и

и  - удельные электрические сопротивления при температурах Т1 и Т2 соответственно для пластинок δ1 и δ2 (при сварке стали к концу процесса Т1 = 1200 0С (0,8ТПЛ) и Т2 = 1530 0С (ТПЛ)); к – коэффициент, учитывающий неравномерность нагрева пластинок толщиной δ1 и δ2. При сварке большинства сплавов к = 0,85.

- удельные электрические сопротивления при температурах Т1 и Т2 соответственно для пластинок δ1 и δ2 (при сварке стали к концу процесса Т1 = 1200 0С (0,8ТПЛ) и Т2 = 1530 0С (ТПЛ)); к – коэффициент, учитывающий неравномерность нагрева пластинок толщиной δ1 и δ2. При сварке большинства сплавов к = 0,85.

Удельные электрические сопротивления определяют по формулам

; (6)

; (6)

, (7)

, (7)

где  - удельное сопротивление металла при 20 0С (для малоуглеродистой стали

- удельное сопротивление металла при 20 0С (для малоуглеродистой стали  = 15·10-6 Ом·м;

= 15·10-6 Ом·м;  = 0,004 0С-1).

= 0,004 0С-1).

При сварке деталей равной толщины общее сопротивление между электродами равно 2rД, при сварке деталей разной толщины производится расчет для обеих деталей и берется их сумма.

| |||

| |||

Количество тепла, необходимого для сварки отдельной точки Q, может быть определено из уравнения теплового баланса

Q = QПОЛ + Q1 + Q2 + Q3 (Дж), (8)

Q = QПОЛ + Q1 + Q2 + Q3 (Дж), (8)

где QПОЛ – тепло, расходуемое на нагрев условно выделенного центрального столбика металла диаметром dЭ, зажатого между электродами (рис. 5); Q1 – потери тепла на нагрев деталей вне центрального столбика; Q2 – потери тепла в электроды; Q3 – потери тепла лучеиспусканием с поверхности свариваемых деталей и конвективным теплообменом (теплообмен с окружающей средой).

С учетом скрытой теплоты плавления за среднюю температуру неравномерно нагретого центрального столбика можно принять температуру плавления ТПЛ. Тогда при сварке двух деталей толщиной s

(Дж), (9)

(Дж), (9)

где с – средняя теплоемкость при нагреве до температуры ТПЛ (для стали с = 0,15 Дж/г·град); γ – плотность (для стали γ = 7,85 г/см3).

В металле, окружающем центральный столбик, температура постепенно понижается от ТПЛ до комнатной (рис. 5). Средняя температура нагреваемого кольца шириной х1 приближается к ТПЛ /4. Ширина кольца х1 растет с увеличением продолжительности нагрева и повышением температуропроводности свариваемого металла

, (10)

, (10)

где а – температуропроводность свариваемого металла (для малоуглеродистой стали а = 0,15 см2/с (  ), алюминиевых сплавов

), алюминиевых сплавов  и меди

и меди  ).

).

Потери тепла на нагрев деталей вне центрального столбика при сварке двух деталей толщиной s равны

(Дж), (11)

(Дж), (11)

где  - объем условного кольца; к1 – коэффициент, учитывающий что действительная средняя температура кольца меньше ТПЛ /4 (к1 ≈ 0,8).

- объем условного кольца; к1 – коэффициент, учитывающий что действительная средняя температура кольца меньше ТПЛ /4 (к1 ≈ 0,8).

Потери тепла в электроды можно приближенно определить, принимая температуру на их контактной поверхности равной ТПЛ /2. При этом средняя температура интенсивно нагреваемого участка электродов длиной х2 (объем  ) равна ТПЛ /8 (рис. 11). Область распространения тепла в электроды х2 определяют из выражения

) равна ТПЛ /8 (рис. 11). Область распространения тепла в электроды х2 определяют из выражения

, (12)

, (12)

где аЭ – температуропроводность материала электродов ( для латуни Л62 температуропроводность а = 0,26 см2/с, латуни ЛС59-1 - 0,249 см2/с, бронзы БрОЦ-4,5-3 - 0,22 см2/с, бронзы БрОФ-6,5-0,5 - 0,15 см2/с, бронзы БрБ2 – 0,24 см2/с).

Сумма потери тепла в два электрода

(Дж), (13)

(Дж), (13)

где к2 – коэффициент, учитывающий форму электрода (для конического электрода с плоской контактной поверхностью к2 = 1,5, для цилиндрического электрода 1, электрода со сферической рабочей поверхностью 2);  и

и  - теплоемкость и плотность материала электродов (для медных электродов

- теплоемкость и плотность материала электродов (для медных электродов  = 0,095 Дж/г·град;

= 0,095 Дж/г·град;  = 8,9 г/см).

= 8,9 г/см).

При точечной сварке, особенно на «жестких» режимах, величиной Q3, ввиду кратковременности процесса, можно пренебречь.

Теплофизические свойства различных металлов и сплавов приведены в табл. 5.

Величину сварочного тока рассчитывают по закону Джоуля - Ленца

, (14)

, (14)

где mr – коэффициент, учитывающий изменение rЭЭ в процессе сварки (для низколегированных сталей mr = 1, для алюминиевых и магниевых сплавов - 1,15, коррозионно-стойких сталей - 1,2, сплавов титана - 1,4).

При шовной сварке расчет необходимого тока производится также, так и при точечной, полученное значение тока увеличивают на 10 – 30 % для покрытия потерь на шунтирование. За диаметр электрода при расчете тока условно принимается ширина рабочей поверхности ролика (табл. 3).

Таблица 5 - Теплофизические свойства некоторых металлов и сплавов

(средние в интервале исследуемых температур)

| Материал | Плотность, г/см3 | Температура плавления, 0С | Скрытая теплота плавления, кал/г | Удельная теплоемкость, кал/(г·град) | Теплопроводность, см2/с | Температуропроводность, см2/с | Удельное электрическое сопротивление, мкОм·см | Температурный коэффициент сопротивления, град-1 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Алюминий | 2,7 | 0,25 | 0,52 | 0,935 | 2,8 | 0,0045 | ||

Вольфрам Вольфрам

| 19,3 | 61,3 | 0,03 | 0,34 | 0,831 | 5,5 | 0,0050 | |

| Железо | 7,9 | 0,15 | 0,13 | 0,22 | 9,8 | 0,0062 | ||

| Золото | 19,6 | 0,03 | 0,74 | 1,32 | 2,4 | 0,004 | ||

| Магний | 1,7 | 0,26 | 0,353 | 0,855 | 4,5 | 0,00425 | ||

| Медь | 8,9 | 0,1 | 0,89 | 1,05 | 1,75 | 0,0043 | ||

| Молибден | 10,2 | - | 0,065 | 0,29 | 0,525 | 5,14 | 0,004 | |

| Никель | 8,9 | 0,115 | 0,188 | 0,23 | 7,3 | 0,0068 | ||

| Титан | 4,5 | - | 0,162 | 0,036 | 0,073 | 60,0 | 0,0038 | |

| Серебро | 10,5 | 960,8 | 0,057 | 0,93 | 0,71 | 1,6 | 0,0041 | |

| Платина | 21,45 | 0,035 | 0,18 | 0,25 | 10,1 | 0,00392 | ||

| Цинк | 7,1 | 419,5 | 0,0938 | 0,2 | 0,386 | 5,9 | 0,0042 | |

| Тантал | 16,6 | - | 0,034 | 0,129 | 0,236 | 12,6 | 0,0035 | |

| Малоуглеродистая стать | 7,85 | 0,18 | 0,09 | 0,15 | 15,0 | 0,006 |

Продолжение табл. 5

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Сталь 30ХГСА | 7,85 | 0,115 | 0,09 | 0,1 | 22,0 | 0,006 | ||

| Сталь 40ХНМА | 7,85 | 0,115 | 0,09 | 0,1 | 20,0 | 0,006 | ||

| Аустенитная сталь 10Х18Н9Т | 7,86 | 0,125 | 0,050 | 0,038 | 70,0 | 0,004 | ||

| Жаропрочный сплав Х20Н80 | 8,17 | 0,11 | 0,025 | 0,28 | 100,0 | 0,8001 | ||

| Нихром ХН78Т | 8,5 | 0,88 | - | 0,42 | 100,0 | 0,0001 | ||

| Латунь Л62 | 8,5 | 0,1 | 0,27 | 0,26 | 7,1 | 0,004 | ||

| ЛатуньЛС59-1 | 8,5 | 0,1 | 0,25 | 0,249 | 6,5 | 0,004 | ||

Бронза БрОЦ-4, 5-3 Бронза БрОЦ-4, 5-3

| 8,8 | 30,7 | 0,103 | 0,2 | 0,22 | 18,0 | 0,0005 | |

| Бронза БрОФ-6, 5-0,5 | 8,65 | 0,09 | 0,125 | 0,15 | 9,7 | 0,0005 | ||

| Д16 | 2,8 | 0,12 | 0,4 | 0,6 | 4,5 | 0,004 | ||

| АМг6 | 2,72 | 0,2 | 0,37 | 0,68 | 5,1 | 0,004 |

|

из

5.00

|

Обсуждение в статье: Расчет сварочного тока |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы