|

Главная |

Степень автоматизации производственных процессов.

|

из

5.00

|

Степень автоматизации производственных процессов.

Степень автоматизации – безразмерный показатель, позволяющий количественно оценить уровень автоматизации отдельной машины, систем машин или производственного процесса.

Степень АПП оценивается отношением времени автоматической работы к рассматриваемому периоду времени. Различают:

Цикловая степень автоматизации

– это отношение времени автоматической работы устройства

– это отношение времени автоматической работы устройства  в течение цикла к полному времени цикла

в течение цикла к полному времени цикла  .

.

Рабочая степень автоматизации

– это отношение доли штучного времени автоматической работы ко всему штучному времени.

– это отношение доли штучного времени автоматической работы ко всему штучному времени.

Эксплутационная степень автоматизации

– это отношение ∑ времени автоматической работы в течение расчетного периода времени (смены, месяца, квартала, года) к расчетному периоду времени эксплуатации.

– это отношение ∑ времени автоматической работы в течение расчетного периода времени (смены, месяца, квартала, года) к расчетному периоду времени эксплуатации.

Области применения технологического оборудования с различными уровнями автоматизации для основного производства:

1. Единичное, мелкое и среднесерийное производство – механизированное и автоматизированное универсальное оборудование с ручным управлением, оборудование с ЧПУ, гибкие производственные модули (ГПМ), гибкие производственные участки (ГПУ).

2. Крупносерийное и массовое производство – специальные и агрегатные станки автоматические линии (АЛ), автоматы и полуавтоматы, гибкие автоматические линии (ГАЛ).

3. Сверхмассовое производство – автоматические роторные линии и автоматические роторно- конвейерные линии (АРКЛ).

71)

1 Восстановление вибродуговой наплавкой.

Процесс наплавки осуществляется при вибрации электрода с подачей охлаждающей жидкости на наплавляемую поверхность. Стальная электродная проволока при помощи роликов подается из кассеты в зону наплавки через вибрирующий мундштук наплавочной головки. К детали и проволоке подводят электрический ток низкого напряжения. В моменты соприкосновения проволоки с деталью происходит короткое замыкание и контактирующие поверхности быстро разогреваются до температуры плавления. К месту наплавки по шлангу подается охлаждающая жидкость. В результате вращения детали в сочетании с непрерывной продольной подачей и вибрацией проволоки наплавляемый слой принимает форму спирали. Мундштук вместе с проволокой вибрирует с частотой 110 Гц при амплитуде колебаний до 4 мм. Вибродуговая наплавка позволяет, получить тонкий и прочный наплавленный слой при слабом нагреве ремонтируемой детали и незначительной величине зоны термического влияния, что не приводит к деформации деталей и почти не отражается на физико-механических свойствах их материала, как это происходит с ранее рассмотренными методами. Образующийся при подаче охлаждающей жидкости пар защищаем расплавленный металл от кислорода и азота воздуха. Вследствие быстрого охлаждения наплавленный слой закаливается и становится твердым и износостойким. Применяя электродную проволоку разного химического состава и меняя подачу охлаждающей жидкости, можно получить различную структуру наплавленного слоя.

Восстановление деталей наплавкой ведется током обратной полярности силой 80-300А при напряжении 12-22В. Шаг наплавки 2,3-2,8 мм/об. Скорость подачи электрода не более 1,65 м/мин Скорость наплавки 0,50-0.65 м/мин.

В качестве охлаждающей жидкости применимы: а) 4-6%-ный раствор кальцинированной соды в воде; б) 5%-ный водный раствор кальцинированной соды, 1% хозяйственного мыла, 0,5% глицерина; в) 3-4%-ный водный раствор кальцинированной соды, 4-5% глицерина; г) 20-30%-ный водный раствор глицерина.

В ремонтной практике вибродуговую наплавку проводят также на воздухе (без защиты дуги и охлаждения детали), под слоем флюса, в среде водяного пара, углекислого газа, мыльной пены.

Процесс наплавки осуществляется наплавочной головкой (ОКС-6569 или ОКС-1252), закрепляемой на суппорте токарного станка. Для питания дуги используют генераторы АНД-500/250, выпрямители ВС-300 и ВС-600, преобразователи ПД-305 и ПСГ-500.

Для наплавки применяют низкоуглеродистую проволоку марок Св-0,8, Св-10, Св-20, среднеуглеродистую простую или с повышенным содержанием марганца (Св-20, Св-40, 45, 45Г, 50Г, Св-30ХГСА), а для восстановления термически обработанных деталей применяют высокоуглеродистую проволоку (У7, У8 и др.), обеспечивающую высокую поверхностную твердость после закалки.

Вибродуговым способом можно наплавлять не только наружные цилиндрические, но и внутренние цилиндрические, наружные конические и плоские поверхности (рисунок 93).

а — наружных цилиндрических; д — плоских,

б — внутренних цилиндрических; 1 — электрод;

в — наружных конических; 2 — деталь,

г — шлицевых;

Рисунок 93 - Схема вибродуговой наплавки поверхностей

Однократной наплавкой можно получить слой толщиной от 0,3 до 3 мм, а многослойной — слой любой толщины. Вибродуговая наплавка дает возможность наплавлять металл только на изношенную часть детали, что уменьшает трудоемкость последующей механической обработки. Способ позволяет сохранить отверстия и пазы, предусмотренные конструкцией детали, от заплавления. Для этого их необходимо заполнить медными или графитовыми вставками так, чтобы они выступали над поверхностью на величину, превышающую толщину наплавленного слоя, и легко удалялись впоследствии.

Качество соединения наплавленного металла с основным зависит от полярности тока, шага наплавки, угла подвода электрода к детали, качества предварительной подготовки поверхности детали, толщины слоя наплавки и др.

Вибродуговая наплавка применяется для восстановления шеек валов, штоков буровых насосов, замков бурильных труб и других деталей.

Установлено, что вибродуговая наплавка сильно уменьшает (до 40%) сопротивление усталости наплавленных деталей. Поэтому, если деталь работает в условиях действия переменных нагрузок, этот недостаток должен устраняться. Нагревом наплавленной детали до 150-200°С сопротивление усталости можно повысить на 15-20%, а при нагреве до 800-900°С (нормализация) — на 35-45%. Нормализация с последующей закалкой токами высокой частоты повышает сопротивление усталости даже до 80% (по сравнению с этим показателем для новой детали).

2 Классификация САУ по принципу управления (регулирования).

Принципы управления являются одним из признаков классификации САУ и определяются объемом информации, используемым управляющим устройством для выработки управляющих воздействий. Различают принципы управления по разомкнутому циклу, по замкнутому циклу и комбинированный принцип управления.

При управлении по разомкнутому циклу для формирования управляющих воздействий необходима только информация о задающем и иногда о некоторых возмущающих воздействиях. Блок-схема такой системы показана на рис.3, ее особенностью является отсутствие контроля за поведением объекта управления.

Рис.3. Управление по разомкнутому циклу

Рассмотрим пример простейшей системы, работающей на этом принципе. На рис. 4. изображена схема управляемого генератора постоянного напряжения, работающего следующим образом. С помощью потенциометра П снимается напряжениеx, питающее обмотку возбуждения ОВ генератора постоянного напряжения Г, ротор которого вращается с постоянной скоростью w .

Взаимодействие магнитного потока, создаваемого обмоткой возбуждения и обмоткой ротора, приводит к появлению ЭДС e на щетках генератора. Полагая нагрузку выходной цепи генератора активным сопротивлениемRн, получим на нем напряжениеy, контролируемое вольтметромV. При всех постоянных факторах, таких, как сопротивление нагрузкиRн, скорость вращения ротора w и др., напряжение y будет зависеть от величины x. Управление выходной величиной y будет осуществляться с помощью задающего воздействия x.

Рис. 4. Схема генератора напряжения без обратной связи

Предположим, что мы установили требуемое значение напряжения y, однако после этого величина нагрузки Rн, скачкообразно изменилась (рис. 5.).

Рис. 5. Характер изменения переменных у генератора

без обратной связи

Это приведет к тому, что при прежней величине x выходное напряжение y изменится, так как оно зависит от сопротивления нагрузки:

где Rr - сопротивление выходной цепи генератора.

Падение этого напряжения никак не отразится на характере управления. Таким образом, при прежнем значении задающего воздействия x выходная координата y изменится за счет изменения внешнего воздействия (нагрузки). Этот пример показывает, что в системах, работающих по разомкнутому циклу, нежелательные отклонения выходного процесса управляющим устройством не учитываются и не компенсируются. Для улучшения качества системы можно было бы измерять величину сопротивления нагрузки и в соответствии с этим изменять величину x. Очевидно, что техническая реализация подобного способа сложна, тем более, что ряд возмущающих воздействий измерить невозможно или измерения могут проводиться с большими погрешностями. Рассмотренный пример позволяет утверждать, что качество систем, работающих по разомкнутому циклу, как правило, невысокое, а возможности измерения возмущающих воздействий для компенсации их вредного влияния ограничены. По этим причинам принцип управления по разомкнутому циклу нашел ограниченное применение на практике.

При управлении по замкнутому циклу управляющее устройство использует информацию как о задающем воздействии x, так и о значениях выходных координат объекта y. Эта информация поступает через устройство обратной связи (УОС). Блок-схема системы изображена на рис.6. Влияние возмущающих воздействий в таких системах оценивается путем контроля за текущими значениями выходных координат. В управляющем устройстве эта информация сравнивается с желаемым законом изменения y(t) и в соответствии с этим вырабатываются управляющие воздействия, корректирующие ход изменения выходных координат объекта.

Рис. 6. Управление по замкнутому циклу

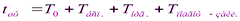

Рассмотрим простейший пример системы такого рода. На рис. 7. изображена схема генератора постоянного напряжения с обратной связью. В ее основе лежит схема, ранее изображенная на рис. 4. Особенности работы состоят в следующем. Выходное напряжение y подается на обмотку соленоида С, и в зависимости от значения этого напряжения сердечник соленоида, прикрепленный с одной стороны к пружине Пр, будет либо больше, либо меньше втягиваться внутрь соленоида. К тяге, стоящей между сердечником и пружиной, может крепиться движок задающего потенциометра. После установки желаемого напряжения y движок потенциометра закрепляется на тяге сердечника. Если по каким-либо причинам произошло уменьшение напряжения y (например, при уменьшении Rн), то сердечник соленоида выдвинется из соленоида и сместит движок потенциометра вверх. Напряжение возбуждения увеличится и тем самым возрастет напряжение y (рис. 8.) Параметры соленоида можно подобрать так, чтобы уменьшение напряжения y за счет изменения сопротивления нагрузки Rн скомпенсировалось увеличением напряжения возбуждения. Таким же образом будет работать система и при непреднамеренном увеличении y, только при этом напряжение возбуждения x уменьшится. Важно подчеркнуть, что причины, которые нарушили нормальную работу этой системы, не играют роли, так как управление происходит путем измерения конечного эффекта управления – выходного напряжения y. Как и в предыдущем примере, рассматриваемая система работает без участия человека, то есть автоматически. Однако за счет включения устройства обратной связи через соленоид качество работы можно значитель-но повысить, что видно из сравнения рис. 5. и рис. 8.

Рис.7. Схема генератора напряжения с обратной связью

Обобщая выводы из последнего примера, можно сказать, что в системах, работающих по замкнутому циклу, происходит автоматическая компенсация влияния возмущающих воздействий без их непосредственного измерения. Она осуществляется за счет измерения выходных координат объекта управления и сравнения их с желаемыми значениями. Управляющие воздействия вырабатываются на основе этого сравнения.

Системы с замкнутым циклом управления обладают более высоким качеством и поэтому нашли широкое практическое применение. Благодаря наличию устройства обратной связи они называются системами с обратной связью, или замкнутыми системами.

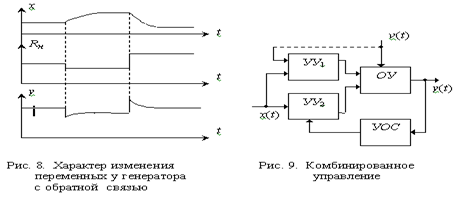

В случае использования комбинированного принципа, управляющее устройство содержит два канала: один из них работает на принципе разомкнутого цикла, а другой – на принципе замкнутого. Блок-схема подобной системы показана на рис. 9. Системы такого рода соединяют в себе свойства предыдущих систем.

Классификация по принципам управления отражает фундаментальные идеи, положенные в основу построения САУ, и определяет общую структуру системы.

72)

1. Дефекты и способы ремонта распределительных валов ДВС.

Распределительный вал в двигателе играет далеко не последнюю роль. В его работу входит распределение открытие и закрытие клапанов в определенные промежутки времени, чтобы обеспечить четкую и синхронную работу поршневой группы, клапанного механизма и системы зажигания. Постараемся разобраться, как производится ремонт и замена распредвала при обнаружении неисправностей.

|

из

5.00

|

Обсуждение в статье: Степень автоматизации производственных процессов. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы