|

Главная |

Осмотр и освидетельствование колесных пар.

|

из

5.00

|

В процессе эксплуатации колесная пара подвержена действию значительных знакопеременных нагрузок, часть которых имеет ударный характер. Элементы колесных пар подвергаются деформациям сжатия, растяжения, изгиба и кручения. Колесные пары и их элементы являются ответственными частями тягового подвижного состава. От их исправности зависит безопасность движения, поэтому в эксплуатации и при ремонте их подвергают тщательному контролю.

Колесные пары для определения их технического состояния и пригодности к эксплуатации подвергаются осмотру:

· под ТПС — при всех видах технических обслуживании и текущих ремонтов ТР-1, ТР-2, каждой проверке ТПС в эксплуатации;

· в случае переподкатке колесной пары не связанной с неисправностью колесной пары, если после последнего полного или обыкновенного освидетельствования прошло не более 1 года;

· при первой подкатке под ТПС новой колесной пары (после формирования) и после производства полного освидетельствования, если после них прошло не более 2 лет;

· после крушений, аварий, схода с рельсов, если отсутствуют повреждения элементов колесной пары, требующие их замены.

Колесные пары за время своей работы, помимо осмотров под ТПС, должны подвергаться обыкновенному и полному освидетельствованию.

Обыкновенное освидетельствование колесных пар производится во всех случаях подкатки их под ТПС в депо:

· при текущем ремонте ТР-3;

· в случае переподкатке колесной пары не связанной с неисправностью колесной пары, если после последнего полного или обыкновенного освидетельствования прошло более 1 года;

· при первой подкатке под ТПС новой колесной пары (после формирования) и после производства полного освидетельствования, если после них прошло более 2 лет;

Полное освидетельствование колесных пар ТПС производится:

· при ремонте на заводах и в депо, выполняющих ремонт колесных пар ТПС со сменой элементов (хотя бы одного элемента);

· при неясности клейм и знаков последнего полного освидетельствования;

· при наличии повреждений колесной пары после крушения, аварии, столкновения или схода с рельсов, а также любых видимых повреждений, выявленных при внешнем осмотре, кроме отклонений, выявленных на профиле бандажа, которые могут быть устранены обточкой.

При обыкновенном освидетельствовании колесных пар должны выполняться все проверки, предусмотренные осмотром колесных пар под ТПС и дополнительно проводиться:

· очистка от грязи и смазки или обмывка в моечной машине;

· проверка установленных клейм и знаков;

· проверка магнитным дефектоскопом открытых, частей осей, зубьев зубчатых колес;

· проверка ультразвуковым дефектоскопом шеек и подступичных частей осей мотор-вагонного подвижного состава;

· проверка соответствия размеров всех элементов колесной пары установленным нормам допусков и износов;

· проверка состояния пружинных пакетов и заклепок зубчатых колес, плотность насадки косозубых венцов, а также болтов, крепящих венцы зубчатых колес;

· ревизия узлов с подшипниками качения;

· проверка УЗД удлиненных ступиц колесных центров на электровозах серий ВЛ8, ВЛ10 в/и, ВЛ11 в/и, ВЛ15, ВЛ23, ВЛ60 в/и, ВЛ65, ВЛ80 в/и, ВЛ85, ЧС2, ЧС2Т;

· окраска открытых мест оси.

Запрещается выдавать в поезда ТПС с колесными парами, имеющими хотя бы один из следующих дефектов или отступлений:

· трещины в любой части колесной пары;

· нагрев буксовых, моторно-осевых, опорных подшипников: локомотивов и МВПС более 800С, рельсовых автобусов – более 350С, автомотрисы АЧ2 – более 600С, тяговых редукторов – более 600С;

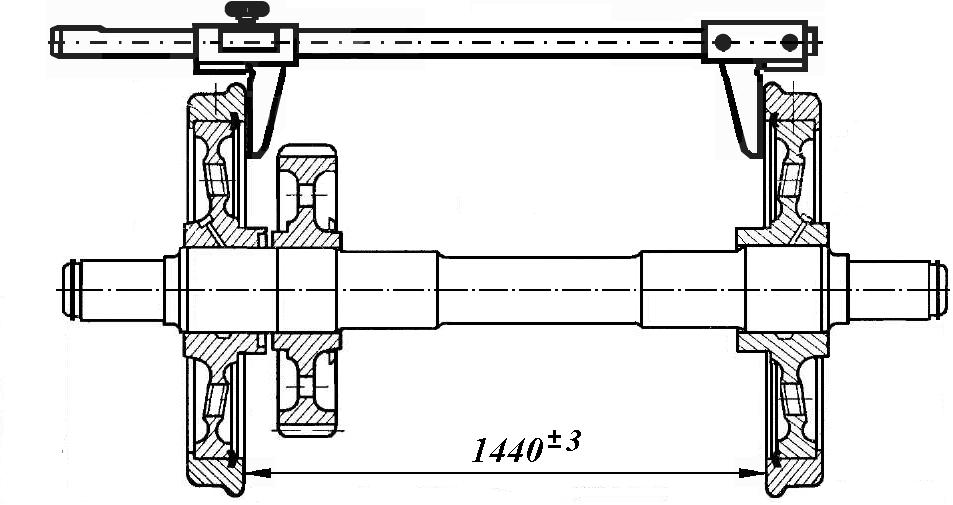

расстояние между внутренними гранями колес у ненагруженной колесной пары (рисунок 39) должно быть 1440 мм. У локомотивов и вагонов, обращающихся в поездах со скоростью:

· до 120 км/ч – более 1443ммм и менее 1437 мм;

· от 120 км/ч до 200 км/ч - более 1441 мм и менее 1439 мм;

Рисунок 39 – Измерение межбандажного расстояния

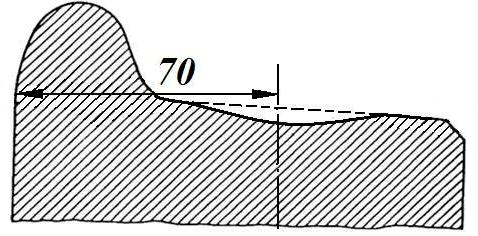

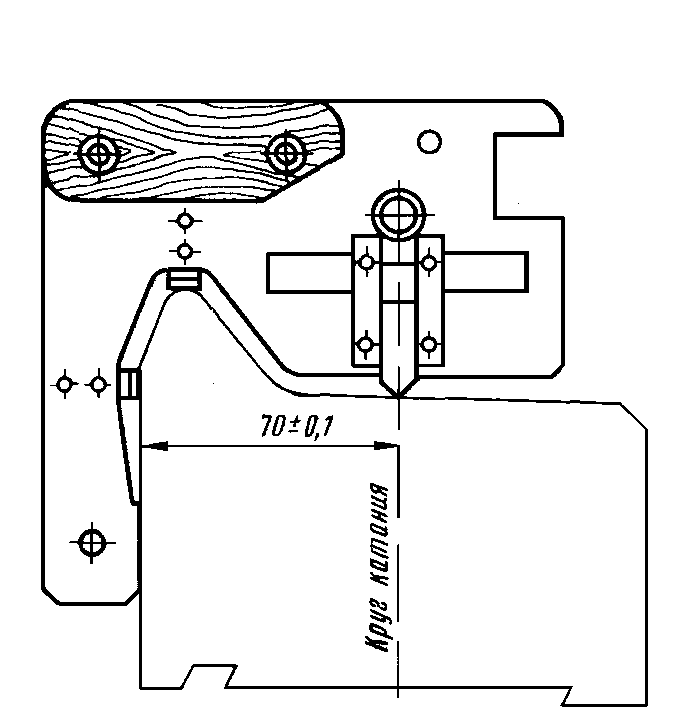

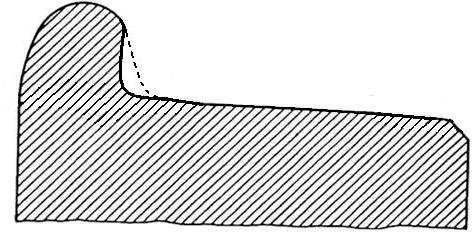

прокат по кругу катания (рисунок 40):

· при скоростях движения до 120 км/ч у локомотивов, а также у мотор-вагонного подвижного состава дальнего следования — более 7 мм, у мотор-вагонного подвижного состава в поездах местного и пригородного сообщения — более 8 мм, у рельсовых автобусов (моторная тележка) – более 5 мм, у автомотрисы АЧ2 – более 7 мм. Измерение производится шаблоном (рисунок 41);

Рисунок 40 – Прокат по кругу катания бандажа

Рисунок 41 – Измерение проката по кругу катания

· при скоростях движения от 120 км/ч до 160 км/ч у локомотивов и от 120 км/ч – до 140 км/ч у мотор-вагонного подвижного состава – более 5 мм;

· при скоростях движения от 160 км/ч до 200 км/ч у локомотивов – более 2 мм и от 140 км/ч до 200 км/ч у мотор-вагонного подвижного состава – более 3 мм;

· разность прокатов левого и правого колеса у ТПС при скоростях до 140 км/ч - более 2 мм, а при скоростях от 140 км/ч до 200 км/ч – более 1,5 мм;

· неравномерный прокат для автомотрисы АЧ2 – более 1 мм, для рельсовых автобусов – более 0,7 мм;

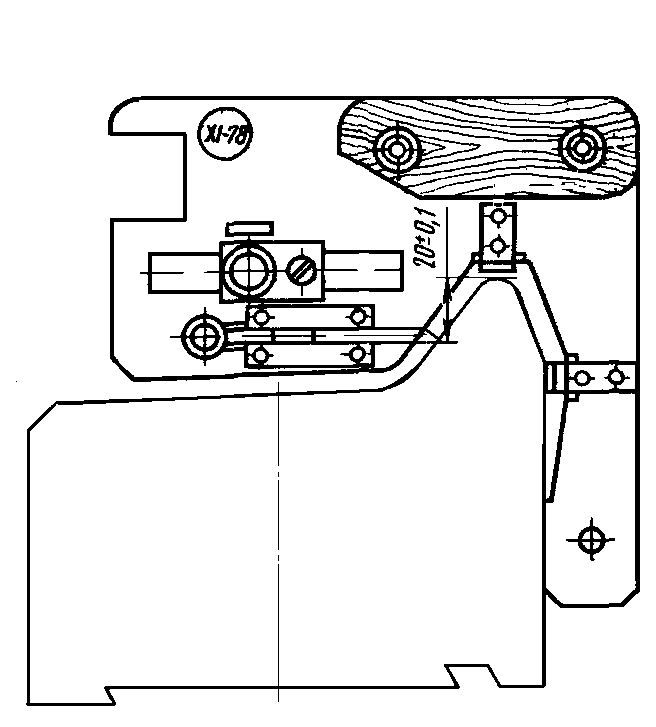

толщина гребня, измеряемая на расстоянии 20 мм от вершины гребня — для колес локомотивов с чертежной высотой гребня 30 мм и на расстоянии 18 мм от вершины гребня для колес с чертежной высотой гребня 28 мм:

· при скоростях движения до 120 км/ч - более 33 мм или менее 25 мм;

· при скоростях движения от 120 км/ч до 200 - более 33 мм или менее 28 мм. Износ гребня показан на рисунке 42. Измерение производится шаблоном (рисунок 43);

Рисунок 42 – Износ гребня

· разность толщин гребней в одной колёсной паре моторной тележки рельсового автобуса – более 4 мм;

· толщина гребней 2-й и 5-й колёсных пар электровозов ЧС2, ЧС2Т, ЧС4, ЧС4Т – более 24 мм или менее 19,5 мм;

· вертикальный подрез (рисунок 44) гребня высотой более 18мм. Измерение производится шаблоном (рисунок 45);

· разность толщин гребней в одной колёсной паре моторной тележки рельсового автобуса – более 4 мм;

· толщина гребней 2-й и 5-й колёсных пар электровозов ЧС2, ЧС2Т, ЧС4, ЧС4Т – более 24 мм или менее 19,5 мм;

· вертикальный подрез (рисунок 44) гребня высотой более 18мм. Измерение производится шаблоном (рисунок 45);

Рисунок 45 – Измерение подреза гребня

· ползун (выбоина) на поверхности катания у локомотивов, мотор-вагонного подвижного состава при скоростях до 140 км/ч - более 1,0 мм, для электровозов 2ЭС5К, 3ЭС5К – более 0,7 мм, при скоростях 140 – 160 км/ч – более 0,5 мм, при скоростях 160-200 км/ч – не допускается. Глубину ползуна измеряют при помощи абсолютного шаблона или шаблона для измерения толщины бандажа;

· навар (смещение металла) на поверхности катания – более 0,5 мм;

· выщербина или вмятина на поверхности катания глубиной более 3,0 мм и длиной: у локомотива и моторного вагона более 10,0 мм, а у прицепного вагона более 25,0 мм; у рельсового автобуса – глубиной более 2 мм и длиной более 10 мм. Глубину выщербины измеряют при помощи шаблона для измерения толщины бандажа;

· выщербина или вмятина на вершине гребня длиной более 4,0 мм;

· разница диаметров бандажей колесных пар в комплекте под секцией тепловоза, электровоза и электросекции более 12 мм в пассажирском движении, а в грузовом движении – тепловоза, и электровоза переменного тока более 20 мм, электровоза постоянного тока более 16 мм;

· опасная форма гребня – параметр крутизны менее 6,0 мм (измеряется шаблоном УТ-1). Для допускового контроля параметра крутизны гребня бандажей колесных пар применяется шаблон ДО-1 (рисунок 46);

Рисунок 46 – Шаблон ДО-1 для контроля параметра крутизны гребня изношенных колес, отбраковки с опасной формой гребня

· ослабление бандажа на колесном центре, зубчатого колеса на оси или ступицы колесного центра;

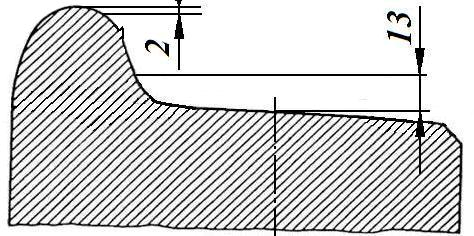

· остроконечный накат гребня в зоне поверхности на расстоянии 2 мм от вершины гребня и до 13 мм от круга катания (рисунок 47);

Рисунок 47 – Остроконечный накат

· острые поперечные риски и задиры на шейках и предподступичных частях осей;

· протертое место на средней части оси локомотива глубиной более 4,0 мм, автомотрисы АЧ2 – более 1,5 мм, а на оси мотор-вагонного подвижного состава — более 2,5 мм;

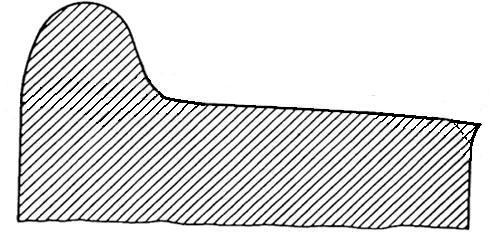

· местное или общее увеличение ширины бандажа или обода цельнокатаного колеса более 6,0 мм, рельсового автобуса (моторная тележка) – более 3 мм (рисунок 48);

Рисунок 48 – Увеличение ширины бандажа

· ослабление бандажного кольца более, чем в 3-х местах: по его окружности суммарной длиной ослабленного места более 30 % общей длины окружности кольца — для локомотивов и более 20 % для МВПС, а также ближе 100 мм от замка кольца;

толщина бандажей колесных пар менее:

- с установленными скоростями до 140 км/ч

· электровозов, кроме ВЛ22 в/и, ВЛ23, ВЛ8, ВЛ60 в/и — 45 мм (на ВЛ10, ВЛ11 в/и, ВЛ15, ВЛ80 в/и, ВЛ85 в бесснежное время по разрешению начальника дороги допускается — до 40 мм);

· электровозов ВЛ22 в/и, ВЛ23, ВЛ8, ВЛ60 в/и и тепловозов с нагрузкой на ось 23 т и выше— 40 мм;

· тепловозов с нагрузкой на ось менее 23 т — 36 мм;

· моторных вагонов мотор-вагонного подвижного состава — 35 мм;

толщиной ободьев цельнокатаных колес менее:

· прицепных вагонов мотор-вагонного подвижного состава — 25 мм;

· рельсового автобуса, измеренная на расстоянии 10 мм от наружной грани бандажа (моторная тележка) – 35 мм;

- с установленными скоростями 140-160 км/ч

· электровозов – 50 мм;

· тепловозов – 45 мм;

· рельсового автобуса, измеренная на расстоянии 10 мм от наружной грани бандажа (моторная тележка) – 40 мм;

- с установленными скоростями 160-200 км/ч

· локомотивов – 45 мм;

· МВПС – 40 мм. Измерение производится шаблоном (рисунок 49);

Рисунок 49 – Измерение толщины бандажа

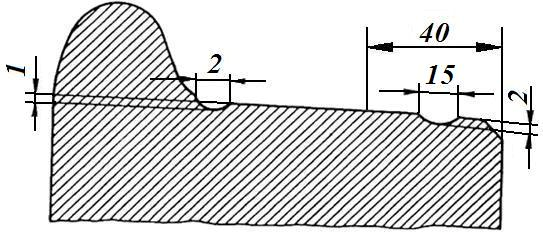

кольцевые выработки (рисунок 50):

· на расстоянии 40 мм (для МВПС, РА, АЧ2 – 30 мм) от наружной грани бандажа глубиной более 2 мм или шириной более 15 мм;

· на других участках поверхности катания – глубиной более 1 мм или шириной более 2 мм;

Рисунок 50 – Кольцевые выработки

проворот (сдвиг контрольных меток) бандажа для пассажирского ТПС и ТПС, обращающегося со скоростями 140-200 км/ч (для грузового и маневрового ТПС допускается первичный проворот).

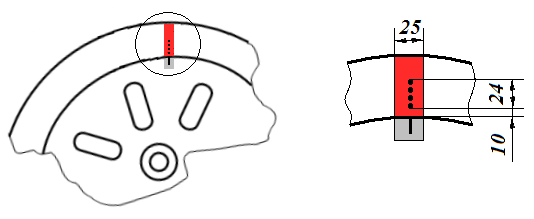

Для контроля за сдвигом бандажа после его насадки на обод на наружных гранях бандажа и обода наносятся контрольные отметки на одной прямой по радиусу колеса. Контрольные метки наносятся в виде 4-5 кернов глубиной 1,5-2 мм на наружную грань бандажа начиная с расстояния 10 мм от края бурта на длину 24 мм с равными интервалами между кернами, на ободе колесного центра ставится метка в виде канавки глубиной 1 мм, наносимые притупленным инструментом. Контрольные отметки ставятся на колесных парах со спицевыми центрами — против одной из спиц, на колесных парах с двухдисковыми центрами — против прилива с заводской маркировкой центра, а на однодисковых центрах — против одного из технологических отверстий. Контрольные полосы наносятся на бандажах в местах постановки контрольных отметок на всю толщину бандажа эмалью красного цвета на колесном центре эмалью белого цвета шириной 25 мм. Порядок установки контрольных меток и полос показан на рисунке 51.

Рисунок 51 - Контрольные метки и контрольные полосы на колесе.

|

из

5.00

|

Обсуждение в статье: Осмотр и освидетельствование колесных пар. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы