|

Главная |

Проверка радиального биения вала

|

из

5.00

|

1. Индикатор

2. Штатив индикатора

3. Проверяемый коленчатый вал

4. Центры или V-образные призмы

5.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

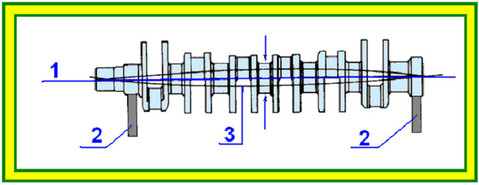

1. Ось идеального вала

2. V-образные призмы

3. Действительная ось коленчатого вала

Установите коленчатый вал в центры или на V-образные призмы. Установите штатив индикатора напротив центральной коренной шейки. Прижмите щуп индикатора к поверхности шейки. Медленно поворачивая коленчатый вал, при помощи индикатора определите самое низкое положение центра вала. Установите шкалу индикатора на «0». Медленно поворачивая коленчатый вал, определите самое высокое положение вала. Считайте показание индикатора. Истинное биение вала равно половине показания индикатора. Сравните вычисленное биение вала с техническими требованиями.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Коленчатый вал находится под воздействием внешних сил и моментов от сил давления газов и сил инерции движущихся масс, являющихся периодическими функциями угла поворота кривошипа. Одновременно в вале могут возникнуть напряжения от крутильных и изгибных колебаний.

Резкое изменение поперечных сечений и направления отдельных элементов кривошипа, а также характер распределения действующих сил приводят к неравномерному распределению напряжений по длине вала и по его поперечным сечениям. Неравномерность напряжений усиливается концентрацией напряжений в галтелях щек и у краев масляных отверстий шеек вала. В связи с этим действительные напряжения могут значительно превышать номинальные, вычисленные по формулам сопротивления материалов.

Номинальные напряжения в существующих стальных коленчатых валах при изгибе не превышают 20%, а при кручении 15% соответствующих пределов прочности, что означает малоэффективное использование металла.

Номинальные нормальные и касательные напряжения при расчетах коленчатых валов получаются низкими и не позволяют правильно оценить напряженное состояние его элементов. Поэтому наряду с определением номинальных напряжений вал необходимо рассчитывать на усталость с учетом возникающих концентраций напрязкений и определять запасы прочности на характерных режимах работы двигателя.

В существующих методах расчета не учитываются деформации картера, упругая осадка опор вала, несоосность отдельных подшипников и износ коренных шеек, возникающие в процессе эксплуатации.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Сравнительные расчеты, выполненные по схеме неразрезной многоопорной балки и по схеме разрезной балки для одного колена, показали, что запасы прочности коренных шеек получаются в обоих случаях почти одинаковыми. Запасы прочности шатунных шеек при разрезной схеме получаются меньше на 510%, а крайних щек на 3040%. Знание ориентировочных пределов отклонений запасов прочности при переходе от неразрезной схемы к разрезной позволяет с достаточной точностью рассчитать коленчатый вал по разрезной схеме.

Поломки коленчатого вала, как показала статистика дефектов, носят обычно усталостный характер и вызываются переменными напряжениями изгиба и кручения. Разрушение отдельных элементов кривошипа начинается в местах концентраций напряжений: у краев масляных отверстий коренных и шатунных шеек или в местах сопряжения шеек со щеками (галтелях). При усталостном разрушении шейки вала от переменных напряжений кручения на поверхности шейки образуется спиральная трещина, идущая от краев масляного отверстия в направлении щек. Усталостное разрушение щеки от переменных напряжений изгиба, сжатия-растяжения и кручения начинается в середине щеки по сечению галтели в месте максимальной концентрации напряжений.

Надежность коленчатых валов во многом зависит от неучитываемых факторов и в первую очередь несоосности опор и биения коренных шеек.

Несоосность вызывается неточностью изготовления, пластическими деформациями блок-картера и износами шеек вала и антифрикционного

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

, Появляющиеся при этом периодические колебания масс, при которых участки вала между соседними массами закручиваются, называются крутильными колебаниями.

, Появляющиеся при этом периодические колебания масс, при которых участки вала между соседними массами закручиваются, называются крутильными колебаниями.

Под действием возбуждающих индикаторных крутящих моментов, приложенных к шатунным шейкам, коленчатый вал совершает вынужденные колебания с частотой возмущающего момента.

гармоники называется число ее периодов, укладывающихся в одном периоде исходного колебания.

гармоники называется число ее периодов, укладывающихся в одном периоде исходного колебания.

-1 соответственно числу степеней свободы. Одновременно могут возникнуть собственные колебания различной частоты, наложенные одно на другое. Каждое из этих колебаний имеет определенную форму, под которой понимают диаграмму угловых отклонений отдельных масс от положения покоя по длине вала с присущим этой форме числом узлов колебаний (одноузловая, двухузловая, т1 узловая). Под узлом колебаний понимают сечение вала, находящееся в положении покоя.

-1 соответственно числу степеней свободы. Одновременно могут возникнуть собственные колебания различной частоты, наложенные одно на другое. Каждое из этих колебаний имеет определенную форму, под которой понимают диаграмму угловых отклонений отдельных масс от положения покоя по длине вала с присущим этой форме числом узлов колебаний (одноузловая, двухузловая, т1 узловая). Под узлом колебаний понимают сечение вала, находящееся в положении покоя.

порядка с частотой, равной одной из собственных частот системы вала.

порядка с частотой, равной одной из собственных частот системы вала.

частота собственных колебаний вала, соответствующая одной из форм колебаний.

частота собственных колебаний вала, соответствующая одной из форм колебаний.

Возникающие при резонансе вынужденные колебания системы совпадают по форме с собственными колебаниями соответствующей частоты. Резонансная или критическая частота вращения

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

на участке с максимальным углом закручивания подсчитывают в элементах кривошипа знакопеременные касательные напряжения, которые складывают при определении запалов прочности с касательными напряжениями, найденными при расчетах по диаграммам набегающих моментов.

на участке с максимальным углом закручивания подсчитывают в элементах кривошипа знакопеременные касательные напряжения, которые складывают при определении запалов прочности с касательными напряжениями, найденными при расчетах по диаграммам набегающих моментов.

крутильная жесткость участка вала между данными массами.

крутильная жесткость участка вала между данными массами.

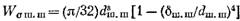

Амплитуды напряжений от знакопеременного кручения

момент сопротивления сечения кручению.

момент сопротивления сечения кручению.

Из теории колебаний известно, что если частота возмущающего момента не кратна одной из частот собственных колебаний системы вала, то работа возмущающего момента равна нулю. Поэтому при резонансе какого-либо гармонического момента остальные гармонические моменты не влияют на величину резонансных амплитуд.

Резонансные колебания могут сопровождаться поломкой коленчатого вала или разрушением связанных с ним деталей и шестерен механизма привода, поломкам валиков привода вспомогательных механизмов (распределительного вала, муфты и вала привода топливного насоса высокого давления дизеля, привода компрессора, масляного насоса).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Расчет однопролетного коленчатого вала. Расчетная разрезная схема симметричного (полноопорного) коленчатого вала изображена на рис. 282, а основные размеры кривошипа даны на рис. 283.

определяют по кривым

определяют по кривым

набегающих моментов, пример построения которых для четырехцилиндрового двигателя показан на рис. 284.

последовательно передаваемых отдельным коренным шейкам, начиная от первого цилиндра. При составлении таблицы углы поворота кривошипа отсчитывают по первому цилиндру. Диаграмму набегающих моментов строят от первого цилиндра в сторону отбора мощности с учетом порядка работы отдельных цилиндров и угла смещения кривошипов. По данным таблицы (форма I) или диаграммам набегающих моментов устанавливают максимальный размах цикла знакопеременного кручения.

последовательно передаваемых отдельным коренным шейкам, начиная от первого цилиндра. При составлении таблицы углы поворота кривошипа отсчитывают по первому цилиндру. Диаграмму набегающих моментов строят от первого цилиндра в сторону отбора мощности с учетом порядка работы отдельных цилиндров и угла смещения кривошипов. По данным таблицы (форма I) или диаграммам набегающих моментов устанавливают максимальный размах цикла знакопеременного кручения.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Максимальные и минимальные касательные напряжения переменного цикла подсчитывают по формулам

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Запас прочности коренной шейки находят по формуле (268).

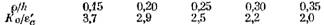

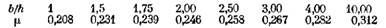

По опытным данным, аффективный коэффициент концентрации напряжений у краев смазочных отверстий при изгибе и кручении мало зависит от диаметра вала; при в том принимают, что

Запасы прочности коренных шеек должны быть не меньше 34. Абсолютные величины запасов прочности получаются значительными, что объясняется большими диаметрами коренных шеек, выбираемыми также из условий обеспечения высокой жесткости и допустимых условных давлений. В дизелях запасы прочности коренных шеек достигают 45.

Шатунные шейки подвергают одновременно изгибу и кручению. Максимальные значения изгибающих и скручивающих моментов не совпадают по времени. Напряженное состояние шатунной шейки характеризуется запасами прочности от изгиба и кручения, определяемыми независимо один от другого, и общим запасом прочности.

из диаграммы набегающих моментов (см. рис. 284).

из диаграммы набегающих моментов (см. рис. 284).

и т. д. показывают смещение процес-

и т. д. показывают смещение процес-

сов в отдельных цилиндрах по отношению к первому кривошипу.

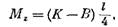

В плоскости кривошипа шатунная шейка изгибается моментом (рис. 282)

(282)

(282)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

центробежные силы соответственно шатунной шейки, щеки и противовеса.

центробежные силы соответственно шатунной шейки, щеки и противовеса.

Второе слагаемое в уравнении равно половине суммарной центробежной силы всех вращающихся масс, приведенных к оси шатунной шейки, т. е. радиусу кривошипа:

Для удобства расчетов уравнение (282) после подстановки в него значения RK можно написать так:

центробежная сила; для расчетной схемы (см. рис. 282)

центробежная сила; для расчетной схемы (см. рис. 282)

I-

I-

:

:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

и плоскость его действия при вращении коленчатого вала меняются.

и плоскость его действия при вращении коленчатого вала меняются.

Концентрация напряжений возникает у краев масляного отверстия, которое в разных конструкциях может быть расположено под различными углами ф0 к оси кривошипа (см. рис. 283).

Изгибающий момент, действующий в плоскости оси масляного отверстия,

(283)

(283)

выражение (283) упрощается и имеет вид

выражение (283) упрощается и имеет вид

вызывает у краев отверстий сжатие, отрицательный растяжение.

вызывает у краев отверстий сжатие, отрицательный растяжение.

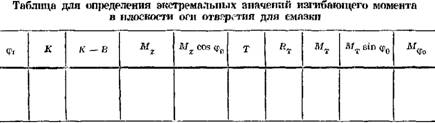

Экстремальные значения момента

Экстремальные значения момента

составляют таблицу (форма 3).

составляют таблицу (форма 3).

моменты позволяют подсчитать крайние значения напряжений переменного цикла и установить запас прочности при изгибе более опасной шатунной шейки в сечении масляного отверстия.

моменты позволяют подсчитать крайние значения напряжений переменного цикла и установить запас прочности при изгибе более опасной шатунной шейки в сечении масляного отверстия.

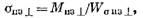

Максимальные и минимальные напряжения изгиба переменного цикла определяют по формулам

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

момент сопротивления изгибу шатунной шейки;

момент сопротивления изгибу шатунной шейки;

вычисляют по формуле (267) после определения амплитудных и средних напряжений.

вычисляют по формуле (267) после определения амплитудных и средних напряжений.

Скручивание г-й шатунной шейки производится моментом

для всех шатунных шеек (см. рис. 284) или вспомогательную таблицу (форма 4) на основании исходных данных, взятых из трех предыдущих таблиц, последовательно для всех кривошипов, и находят наиболее нагруженную шейку вала.

для всех шатунных шеек (см. рис. 284) или вспомогательную таблицу (форма 4) на основании исходных данных, взятых из трех предыдущих таблиц, последовательно для всех кривошипов, и находят наиболее нагруженную шейку вала.

После нахождения экстремальных значений касательных напряжений знакопеременного цикла

по формуле (268). При подсчете запасов прочности отношения принимают, что

по формуле (268). При подсчете запасов прочности отношения принимают, что

Запасы прочности шатунных шеек стального вала должны быть не меньше 2,53,0 (при наддуве 2,22*7). Значения минимальных запасов

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Щеки коленчатого вала подвергаются переменному изгибу, растяжению-сжатию и кручению. Запасы прочности определяют в местах перехода шеек в щеку в галтелях.

Момент, изгибающий щеку в плоскости кривошипа (см. рис. 282),

Сжатие или растяжение щеки в сечении II производится силой

Сжатие или растяжение щеки в сечении II производится силой

Суммарное нормальное напряжение от изгиба и сжатия-растяжения

(284)

(284)

в формулу (284) получим

в формулу (284) получим

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

и

Амплитуда изменения напряжений в щеке

не зависит от сил инерции вращающихся масс.

).

).

Изгиб щеки в плоскости, перпендикулярной к плоскости кривошипа, особенно при эллиптических и дисковых щеках, вызывает напряжения, которые значительно меньше напряжений, получающихся от изгиба в плоскости колена, поэтому их определяют обычно лишь в порядке проверки. В этом случае изгибающий момент

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

добавляется амплитудное значение

добавляется амплитудное значение

Скручивание щеки происходит под действием момента

Максимальные и минимальные значения касательной силы находят по диаграмме (рис. 284) или из таблицы (форма 2). После этого подсчитывают напряжения

:

:

... определяют запас прочности щеки при кручении по формуле (268).

... определяют запас прочности щеки при кручении по формуле (268).

Запасы прочности при кручении в валах с круглыми или эллиптическими щеками получаются большими, поэтому влияние их на общий запас прочности невелико. Общий запас прочности щеки щ при изгибе и кручении находят по формуле (см. стр. 381).

Запасы прочности при кручении в валах с круглыми или эллиптическими щеками получаются большими, поэтому влияние их на общий запас прочности невелико. Общий запас прочности щеки щ при изгибе и кручении находят по формуле (см. стр. 381).

Запасы прочности щек, если исходить из условия их равнопрочности с шатунными шейками, должны быть не меньше 2,53,0.

В этом случае отсутствует перекрытие шеек и их образующие находятся на одной прямой. Концентрации напряжений в галтелях как со стороны шатунной шейки так и со стороны коренной возникают в одном

В этом случае отсутствует перекрытие шеек и их образующие находятся на одной прямой. Концентрации напряжений в галтелях как со стороны шатунной шейки так и со стороны коренной возникают в одном

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Так как кривошип работает в условиях сложного напряжения, то сложное нормальное напряжение можно подсчитать по формуле второй теории прочности:

а наибольшее сложное касательное напряжение на основании третьей теории прочности:

напряжения, возникающие соответственно при атах и Тгаах В результате применения полых шеек область максимальных напряжений сдвигается по отношению плоскости кривошипа: для 0"max Примерно На 22°, ДЛЯ Ттах на 35° И ДЛЯ 0СЛ на 25°.

напряжения, возникающие соответственно при атах и Тгаах В результате применения полых шеек область максимальных напряжений сдвигается по отношению плоскости кривошипа: для 0"max Примерно На 22°, ДЛЯ Ттах на 35° И ДЛЯ 0СЛ на 25°.

При оценке напряженного состояния отдельных элементов кривошипа не по запасам прочности, а по допустимым напряжениям

В табл. 41 приводятся допустимые значения сложных напряжений в элементах кривошипов, изготовленных из различных материалов.

Большое влияние на циклическую прочность коленчатого вала оказывает несоосность коренных опор, возникающая вследствие нарушения допусков при изготовлении, перекосов при сборке, коробления картера в эксплуатации и износов шеек и подшипников.

Расчет двухпролетного коленчатого вала. Коренные шейки.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

соответственно

соответственно

в вертикальной плоскости

в вертикальной плоскости

в горизонтальной плоскости

в горизонтальной плоскости

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

путем некоторых простых преобразований получим

путем некоторых простых преобразований получим

(285)

(285)

Реакции на правой опоре

(286)

(286)

При расчете двухпролетного вала (рис. 285, б) центробежные силы вращающихся масс кривошипа

Вертикальная реакция на левой опоре

Проведя ряд преобразований, получим

Соответственно вертикальная реакция на правой опоре

в горизонтальной плоскости определяют из

в горизонтальной плоскости определяют из

.

.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

для сечения 77II

для сечения 77II

Аналогично в плоскости, перпендикулярной к плоскости кривошипа, изгибающий момент для сечения //

Момент, скручивающий шатунные шейки вала,

Для определения запасов прочности находят максимальные и минимальные действующие моменты и подсчитывают напряжения аналогично тому, как это делалось для полноопорного вала.

, растягивающей или сжимающей

, растягивающей или сжимающей

пряжения и запасы прочности крайних щек кривошипа подсчитывают так же, как для полноопорного вала.

пряжения и запасы прочности крайних щек кривошипа подсчитывают так же, как для полноопорного вала.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Разраб. |

| Волков Р.А |

| Провер. |

| Кирьянов С.А |

| Реценз. |

| Н. Контр. |

| Утверд. |

| Лит. |

| Листов |

| СПК |

В процессе выполнения курсовой работы были углублены и закреплены знания по дисциплине. Был выполнен расчёт для определённого задания и получены практические знания по проектированию процесса восстановления детали автомобиля. В соответствии с заданием на курсовую работу разработан технологический процесс восстановления коленчатого вала автомобиля ЗИЛ – 130 и выбрано необходимое техническое оборудование, а также рассчитаны режимы и нормы времени на механическую обработку.

Список литератур

1. Клебанов, В.В. Ремонт автомобилей. – М.: Транспорт, 1974.

2. Боднев А.Г., Шаверин Н.Н. Лабораторный практикум по ремонту автомобилей. – М.: Транспорт, 1984.

3. Матвеев Н.А., Пустовалов И.И. Техническое нормирование ремонтных работ в сельском хозяйстве. – М.: Колос, 1979.

4. Дехтеринекий Л.В. и др. Технология ремонта автомобилей. – М.: Транспорт, 1979.

5. Малышев, А.Г. Справочник технолога авторемонтного производства. Под ред. Малышева А.Г. – М., Транспорт, 1977.

6. Верещак Ф.П.. АбелевичША. Проектирование авторемонтных предприятий. – М., Транспорт, 1973.

7. РК-200-РСФСР-1/1-2035-80. Автомобиль ЗИЛ-130 и его модификации (без двигателя). Руководство по капитальному ремонту. – М.: Минавтотранс РСФСР, техническое управление, 1981.

8. РК-200-РСФСР-1/1-2036-80. Автомобиль ГАЗ-53А (без двигателя). Руководство по капитальному ремонту. – М.: Минавтотранс РСФСР, техническое управление, 1981.

9. РК-200-РСФСР-1/1-2056-80. Двигатели ЗМЗ-53 и ЗМЗ-672. Руководство по капитальному ремонту. – М.: Минавтотранс РСФСР, техническое управление, 1981.

10. РК-200-РСФСР-1/1-2025-80. Автомобиль ГАЗ-24 «Волга». Руководство по капитальному ремонту. – М.: Транспорт, 1976.

11. Карагодин В.И., Карагодин Д.В. Устройство, техническое обслуживание и ремонт автомобилей КамАЗ. – М.: Транспорт, 1997.

12. Дюмин И.Е., Трегуб Г.Г. Ремонт автомобилей. – М.: Транспорт, 1998.

13. Румянцев, С.И. Ремонт автомобилей. Под ред. С.И.Румянцева. – М.: Транспорт, 1988..

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Разраб. |

| Волков Р.А |

| Провер. |

| Кирьянов С.А |

| Реценз. |

| Н. Контр. |

| Утверд. |

| Лит. |

| Листов |

| СПК |

Введение …………………………………………………

I Технологическая часть…………………………………

1.1. Сведение о детали…………………………………

1.2. Выбор способа восстановления…………………..

1.3. Разработка схем восстановления…………………

1.4. План технологических операций, подбор оборудования, приспособлений, инструмента.

1.5. Определение межоперационных припусков.

1.6. Выбор режима обработки.

1.7. Нормирование операций.

1.8. Комплект технологической документации.

II Конструкторская часть……………………………….

2.1 Назначение и принцип работы конструкции………..

2.2 Инструкция по применению ……………………………..

2.2 Расчет деталей на прочность…………………………………..

Заключение……………………………………………………………

Список используемой литературы……………………………………

Графическая часть проект

Лист 1 сборочный чертеж приспособления

Лист 2 рабочие чертежи деталей приспособления

Министерство образования и науки РФ

БОУ СПО УР «Сарапульский политехнический Колледж».

КУРСОВОЙ ПРОЕКТ

По дисциплине:Техническое обслуживание

и ремонт автомобильного транспорта 190604.

Тема:Технологический процесс восстановления

коленчатого вала 130-1003010

Разработал:

студент группы 4 «А»: Волков Р.А

Проверил: Кирьянов С. А.

с. Сигаево.

2014 год.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Разраб. |

| Волков Р.А |

| Провер. |

| Кирьянов С.А |

| Реценз. |

| Н. Контр. |

| Утверд. |

| Лит. |

| Листов |

| СПК |

БОУ СПО УР «Сарапульский политехнический Колледж».

КУРСОВОЙ ПРОЕКТ

По дисциплине:Техническое обслуживание

и ремонт автомобильного транспорта 190604.

Тема:Технологический процесс восстановления

коленчатого вала 130-1003010

Разработал:

студент группы 4 «А»: Волков Р.А

Проверил: Кирьянов С. А.

с. Сигаево.

2014 год.

|

из

5.00

|

Обсуждение в статье: Проверка радиального биения вала |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы