|

Главная |

ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТ ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ

|

из

5.00

|

7.1 Сущность и содержание системы планово-предупредительного ремонта (ППР)

Длительная и надежная работа машин возможна при условии систематического и качественного проведения мероприятий по техническому обслуживанию и ремонту.

Ремонт производится, когда дальнейшая эксплуатация машины невозможна из-за ее износа или заблаговременно, не дожидаясь выхода ее из строя.

В первом случае ремонт имеет вынужденный характер и называется ремонтом по потребности «по состоянию».

Во втором случае целью ремонта является восстановление технического состояния машины заблаговременно, до наступления предельного состояния. Такой ремонт является планово-предупредительным.

Под системой ППР понимают совокупность организационных и технических мероприятий по уходу, надзору за правильной эксплуатацией и ремонту оборудования, направленных на предупреждение преждевременного износа узлов и деталей с целью обеспечения работоспособности машин в течение заданного времени при минимальных затратах труда и материальных средств.

Основным нормативно-техническим документом, определяющим систему и техническую политику в области технического обслуживания и ремонта оборудования, является «Положение о планово-предупредительной системе технического обслуживания и ремонта оборудования».

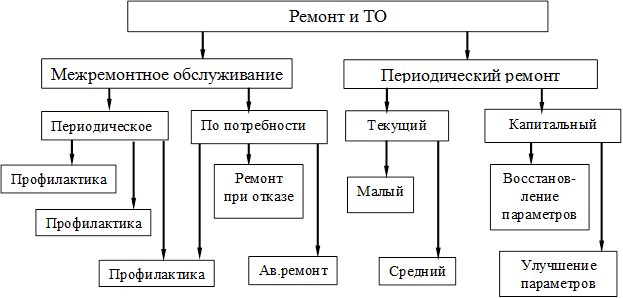

Классификация видов ремонтных работ:

Основу любой системы ремонта составляют периодические плановые ремонты, которые производятся через равные, заранее назначенные промежутки времени.

Время до капитального ремонта, выраженное обычно в отработанных часах, называется длительностью ремонтного цикла  , а время между двумя последовательно проведенными ремонтами

, а время между двумя последовательно проведенными ремонтами  - межремонтным периодом. Число периодических ремонтов в каждом цикле равно

- межремонтным периодом. Число периодических ремонтов в каждом цикле равно

.

.

Выбор оптимальной длительности межремонтного периода и, соответственно, ремонтного цикла является одной из основных задач при построении рациональной системы ремонта.

В промежуток между периодическими ремонтами осуществляется межремонтное обслуживание (смазка, регулирование, очистка, диагностика, нетрудоемкий ремонт) с целью предупреждения отказов и условий интенсивного износа.

Периодичность ремонта машины  , в основном, определяет содержание ремонтных работ, т.к., в зависимости от срока службы, детали и узлы будут включаться в соответствующий ремонт.

, в основном, определяет содержание ремонтных работ, т.к., в зависимости от срока службы, детали и узлы будут включаться в соответствующий ремонт.

Однако решение о включении данной детали в тот или иной ремонт осложняемся рассеиванием сроков службы, которое приводит к недоиспользованию потенциальной долговечности детали или к нарастанию вероятности отказа в межремонтный период.

Фактический срок службы  должен быть кратен межремонтному периоду

должен быть кратен межремонтному периоду  , т.е.

, т.е.

.

.

В зависимости от рассеивания сроков службы узла или детали при среднем сроке службы  большем, чем период до n-го планового ремонта, т.е.

большем, чем период до n-го планового ремонта, т.е.  , возможны следующие варианты назначения

, возможны следующие варианты назначения  .

.

Вариант 1. Ремонт данной детали (узла) осуществляется при n-ном плановом ремонте,  .При этом существует некоторая вероятность отказа aдо наступления n-го ремонта. Если отказ наступил до планового ремонта, то причина устраняется в аварийном режиме.

.При этом существует некоторая вероятность отказа aдо наступления n-го ремонта. Если отказ наступил до планового ремонта, то причина устраняется в аварийном режиме.

Такой вариант целесообразен, если величина a невелика и допустима, т.е. b = 1-a (вероятность безотказной работы) находится в допустимых пределах.

Вариант 2.Ремонт детали осуществляется при n-ном ремонте, т.е.  . В этом случае обеспечивается высокая безотказность изделия, однако его ресурс значительно недоиспользуется, т.к.

. В этом случае обеспечивается высокая безотказность изделия, однако его ресурс значительно недоиспользуется, т.к.  .

.

Вариант 3. При n-ном ремонте производится контроль степени повреждения детали и дается заключение о возможности ее эксплуатации или вероятности безотказной работы в течение последующего межремонтного периода. Диагностику можно осуществлять даже во время специально запланированного осмотра «О».

Данный вариант обеспечивает наибольшее использование потенциального ресурса детали с одновременной гарантией высокой безотказности работы изделия. Однако он требует дополнительных затрат на диагностику, изучение основных причин потери работоспособности, наличие методов и технических средств для обнаружения и оценки степени повреждения изделия.

Выбор того или другого варианта производится на основе анализа ремонтных потерь и требований безотказности. Последний вариант является ремонтом по техническому состоянию машины, в котором объемы и сроки работ, их содержание устанавливаются в соответствии с действительными потребностями.

Отсутствие информации о надежности элементов изделия ведет к недоиспользованию ресурса или повышению вероятности отказа изделия.

Система ремонта должна в максимальной степени отвечать реальной потребности машины в восстановлении ее работоспособности.

|

из

5.00

|

Обсуждение в статье: ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТ ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы