|

Главная |

Расчет производственной программы трудоемкости ТО и ТР

|

из

5.00

|

Введение

Автомобильный транспорт занимает одно из ведущих мест в транспортной системе страны. Он отличается высокой манёвренностью, высокой надёжностью и не требует больших затрат для организации перевозок.

Основной задачей автомобильного транспорта является полное и своевременное удовлетворение потребностей народного хозяйства и населения в перевозках, улучшение работы подвижного состава.

В свете решений Министерства транспорта России на автомобильном транспорте необходимо значительно повысить эффективность использования автотранспортных средств и в первую очередь за ней широкого применения прицепов и полуприцепов, сокращения непроизводительных простоев, порожных и холостых пробегов, а также нерациональных перевозок.

Решение этих задач требует дальнейшего ускорения темпов технического прогресса, роста производительности труда и снижение затрат на техническое обслуживание за счёт внедрения новых рациональных технических процессов технического обслуживания и текущего ремонта, системы национального централизованного управления производством, внедрение высокоэффективного технологического оборудования и диагностических средств.

Одним из важнейших вопросов в развитии производственно-технической базы АТП является реконструкция и проектирование зон и участков на основе современных требований к условиям труда обслуживающего персонала на основе современного оборудования и технического процесса.

Это облегчит тяжёлый труд слесарей-ремонтников, повысит производительность труда, сделает труд работников автомобильного транспорта более эффективным.

Автомобильный транспорт является наиболее массовым и удобным видом транспорта, обладающий большой маневренностью, хорошей проходимостью и приспособленностью для работы в различных климатических и географических условиях, он является эффективным средством для перевозки людей и грузов в основном на относительно небольшие расстояния.

В целях полного и своевременного обеспечения потребностей народного хозяйства и населения в перевозках грузов и пассажиров, повышение эффективности и качества выполнения транспортного процесса, довести долю грузооборота осуществляемым автомобилями с дизельными двигателями до 60%. Значительно расширить применение газобалонных автомобилей, ускорить строительство газозаправочных станций. Обеспечить экономию бензина и дизельного топлива. Расширить ремонт автотранспортных средств агрегатным методом.

В осуществлении указанных задач значительная роль принадлежит производственно-технической службе автотранспортных предприятий. Автомобильная промышленность систематически работает над улучшением технологии производства и совершенствовании конструкций подвижного состава, обеспечением его безопасности, долговечности и ремонтопригодности.

Задачи службы технической эксплуатации АТП заключаются в постоянном содержании высокой технической готовности подвижного состава, обеспечение его работоспособности в течение установленных сроков службы.

Для выполнения поставленных задач необходимо широко использовать средства технической диагностики, максимально механизировать производственные участки и цеха технического обслуживания и текущего ремонта автомобилей, оснащать их подъёмно-транспортным оборудованием и регулирующими приборами, совершенствовать технологию ТО и ТР и управление производством, создавать требуемые производственно бытовые и санитарно-гигиенические нормы труда ремонтных рабочих.

Проведение вышеперечисленных и других технических и организационно мероприятий будет значительно способствовать повышению качества и производительности труда при проведении технического обслуживания и текущего ремонта автомобилей и будет обеспечивать сокращение трудовых и материальных затрат.

Автомобильный транспорт играет важную роль, по количеству перевозимых грузов он занимает первое место среди всех видов транспорта.

Трудно себе представить современное строительство, промышленное и сельскохозяйственное производство без автомобильного транспорта. Автобусные, таксомоторные, грузовые автомобильные перевозки стали неотъемлемой частью современной жизни.

Расчет производственной программы трудоемкости ТО и ТР

1.1 Выбор и обоснование исходных данных

Исходными данными для проектирования являются данные согласно заданию.

| Марка автомобиля | ГАЗ-3110 | ГАЗ-3221 |

| Среднесписочное количество автомобилей | ||

| Пробег автомобилей с начала эксплуатации | 0.8*Lкр | 0.8*Lкр |

| Категория условия эксплуатации | ||

| Природно-климатическая зона | Московская область умеренная | |

| Агрессивность среды | умеренная | |

| Количество дней в эксплуатации | ||

| Количество смен работы на линии | ||

| Время выхода на линию | 400-16 00 | |

| Время возврата с линии | 1400-00 00 | |

| Среднесуточный пробег автомобиля | ||

| Время нахождения в наряде | 8ч. | |

| Количество дней работы в году участка | ||

| Количество смен работы участка | ||

| Продолжительность смены | 12ч. |

1.2 Выбор и корректирование нормативных показателей

Выбор и корректирование нормативных величин периодичности, трудоёмкости, пробега до КР, продолжительности простоя в ТО и ремонте осуществляется на основании «Положения по ТО и ремонту подвижного состава автомобильного транспорта». Выбранные нормативные величины заносим в таблицу 1.1.

Таблица 1.1 - Нормативные величины

| Наименование показателя | Марка подвижного состава | Вид воздействия | ||||

| ЕО | ТО-1 | ТО-2 |

| КР | ||

| Периодичность км | ГАЗ-3110 | - | ||||

| ГАЗ-3221 | - | |||||

| Трудоемкость чел*ч | ГАЗ-3110 | 0.35 | 2.5 | 10.5 | 2.9 | - |

| ГАЗ-3221 | 0.92 | 3.9 | - | |||

| Продолжит - сть простоя | ГАЗ-3110 | - | - | 0.4 | ||

| ГАЗ-3221 | - | - | 0.5 |

Нормативы должны быть откорректированы с помощью  коэффициентов в зависимости от следующих факторов:

коэффициентов в зависимости от следующих факторов:

- категория условий эксплуатации-К1 ;

- модификация подвижного состава и организация его

работы-К2 ;

- природно-климатические условия - К3 = К3¢х К3¢¢ ;

- пробег автомобилей с начала эксплуатации-К4 ;

- количество обслуживаемых и ремонтируемых автомобилей и количество технологически совместимых групп - К5 .

Результирующие коэффициенты корректирования получаются путем перемножения соответствующих коэффициентов:

- для периодичности ТО-1, ТО-2

К = К1х К3

- для пробега до КР

К = К1хК2х К3

- для трудоемкости ЕО, ТО-1, ТО-2

К = К2х К5

- для трудоемкости ТР

К = К1х К2х К3хК4хК5

- для простоя в ТО и ремонте

К = К4¢

Выбранные коэффициенты корректирования заносим в

таблицу 1.2

Таблица 1.2 - Коэффициенты корректирования

| Вид воздействия | Марка подвижного состава | Коэффициенты корректирования | |||||||

| К1 | К2 | К¢ | К3¢¢ | К4 | К4¢ | К5 | К | ||

| Периодичность ТО-1, То-2 | ГАЗ-3110 | 0.8 | - | - | - | - | 0.8 | ||

| ГАЗ-3221 | 0.8 | - | - | - | - | 0.8 | |||

| Пробег до КР | ГАЗ-3110 | 0.8 | - | - | - | 0.8 | |||

| ГАЗ-3221 | 0.8 | - | - | - | 0.8 | ||||

| Трудоемкость ТО-1, ТО-2, ЕО | ГАЗ-3110 | - | - | - | - | - | 0.85 | 0.85 | |

| ГАЗ-3221 | - | - | - | - | - | 0.85 | 0.85 | ||

| Трудоемкость ТР | ГАЗ-3110 | 1.2 | 1.4 | - | 0.85 | 1.42 | |||

| ГАЗ-3221 | 1.2 | 1.3 | - | 0.85 | 1.32 | ||||

| Продолж - сть простоя | ГАЗ-3110 | - | - | - | - | - | 1.3 | - | 1.3 |

| ГАЗ-3221 | - | - | - | - | - | 1.3 | - | 1.3 |

Корректирование периодичности ТО и пробега до КР Li, км выполняется по следующей формуле (1.1)

Li = LiнхКi , (1.1)

где - Li - скорректированная периодичность ТО-1,ТО-2 или

пробега до КР , км;

Liн - нормативная периодичность ТО-1, ТО-2 или пробега до КР, выбирается согласно таблице 2, км;

Кi - результирующий коэффициент корректирования

выбирается согласно таблице 1.2.

Расчеты приведены в таблице 1.3

Таблица 1.3 - Корректирование периодичности ТО и пробега до КР

| Вид возд. | Расчетная Формула. | Марка подвижного состава | Норм. Период., км. | Результ коэфф. | Скоректир. Период, км. |

| ТО-1 | Lто1=Lтон- 1хК | ГАЗ-3110 | 0.8 | ||

| ГАЗ-3221 | 0.8 | ||||

| ТО-2 | Lто2=Lто2нхК | ГАЗ-3110 | 0.8 | ||

| ГАЗ-3221 | 0.8 | ||||

| КР | Lкр=LкрнхК | ГАЗ-3110 | 0.8 | ||

| ГАЗ-3221 | 0.8 |

Корректирование трудоемкости ТО и ремонта ti, челхч выполняется по следующей формуле (1.2)

ti = tНiх К , (1.2)

где ti - скорректированная трудоемкость ЕО, ТО-1, ТО-2, ТР, челхч;

tНi - нормативная трудоемкость ЕО, ТО-1, ТО-2, ТР, челхч, выбирается согласно таблице 1;

К - результирующий коэффициент корректирования

выбирается согласно таблице 2.

Корректирование дней простоя в ТО и ремонте ДТОР, дн осуществляется по следующей формуле (1.3)

ДТОР = ДНТОРх К , (1.3)

где ДНТОР - нормативные дни простоя в ТО и ремонте

выбирается согласно таблице 1.1;

К - результирующий коэффициент корректирования

выбирается согласно таблице 1.2.

Для автомашины МАЗ 5335:

Дтор=1.20*0.43=0.516

Для автомашины КРАЗ 257:

Дтор=1.20*0.53=0.636

Расчеты корректированной трудоемкости приведены в таблице 1.4.

Таблица 1.4 - Скорректированная трудоемкость.

| Вид воздействия | Расчетная формула | Марка подв. состава | Норма труд. Чел. ч | Рез. коэф кор. | Скорект труд Чел. ч |

| ЕО | tЕО=tнЕОхК | ГАЗ-3110 | 0.35 | 0.85 | 0.30 |

| ГАЗ-3221 | 0.92 | 0.85 | 0.78 | ||

| ТО-1 | tТО-1= tнТО-1хК | ГАЗ-3110 | 2.5 | 0.8 | |

| ГАЗ-3221 | 0.8 | 3.2 | |||

| ТО-2 | tТО-2= tнТО-2хК | ГАЗ-3110 | 10.5 | 0.8 | 8.4 |

| ГАЗ-3221 | 0.8 | ||||

| ТР на 1000 | tТР= tнТРхК | ГАЗ-3110 | 2.9 | 1.42 | 4.12 |

| ГАЗ-3221 | 3.9 | 1.32 | 5.15 |

Расчетные величины периодичности, пробега до КР в некоторых случаях необходимо изменить, чтобы они были кратны среднесуточному пробегу и между собой. Составляем таблицу кратности 1.5

Таблица 1.5 - Таблица кратности

| Вид воздействия | Марка подвижного состава | Величина показателя | ||

| Скорректированная величина | Корректирование по кратности | Принятая для расчета | ||

| ЕО | ГАЗ-3110 | - | ||

| ГАЗ-3221 | - | |||

| ТО-1 | ГАЗ-3110 | 12*340 | ||

| ГАЗ-3221 | 12*340 | |||

| ТО-2 | ГАЗ-3110 | 4*4080 | ||

| ГАЗ-3221 | 4*4080 | |||

| КР | ГАЗ-3110 | 17*16320 | ||

| ГАЗ-3221 | 13*16320 |

На основании выше выполненных расчетов и таблицы 3 выполняем таблицу 1.6 удельных величин, принятых для расчета.

Таблица 1.6 - Принятые для расчета величины

| Наименование показателя | Марка подвижного состава | Вид воздействия | ||||

| ЕО | ТО-1 | ТО-2 |

| КР | ||

| Периодичность км | ГАЗ-3110 | - | ||||

| ГАЗ-3221 | - | |||||

| Трудоемкость чел*ч | ГАЗ-3110 | 0.30 | 8.4 | 4.12 | - | |

| ГАЗ-3221 | 0.78 | 3.2 | 5.15 | - | ||

| Продолжит-сть простоя | ГАЗ-3110 | - | - | 0.52 | ||

| ГАЗ-3221 | - | - | 0.65 |

1.3 Расчет производственной программы по количеству ЕО, ТО-1, ТО-2, КР

Расчет производственной программы по количеству ЕО, ТО-1, ТО-2, КР. Под производственной программой понимается количество одноименных видов воздействий, которые необходимо выполнить за определенный период времени (за час, сутки, квартал, год). Производственная программа может быть рассчитана различными методами.

Используем метод расчета производственной программы через общий годовой пробег автомобиля LГ , км . Годовой пробег автомобиля определяется по следующей формуле (1.4)

LГ = 365х LЕОх АСПхaИ , (1.4)

где 365 - количество календарных дней в году;

LЕО - среднесуточный пробег, км;

АСП - списочное количество автомобилей, шт.;

aИ - коэффициент использования автомобилей.

Коэффициент использования автомобилей aИ определяется по следующей формуле (1.5)

, (1.5)

, (1.5)

где ДЭГ - количество дней эксплуатации в году;

ДК - количество календарных дней в году;

aТ - коэффициент технической готовности;

КЭ - коэффициент, учитывающий невыход автомобиля на линию

по эксплуатационным причинам (отсутствие груза, не

укомплектованность водителями и др.).

Коэффициент технической готовности aТ определяется по следующей формуле (1.6)

aТ=1/1+Lcc[(ДТОР/1000)+( ДКР + ДТ)хК/LКР] (1.6)

где lCC - среднесуточный пробег автомобиля, км;

ДТО Р - дни простоя автомобиля в ТО и ремонте на

1000 км пробега, дн/1000 км;

ДКР - дни простоя автомобиля в КР, дн;

ДТ – дни транспортировки автомобиля в КР и обратно, дн;

К - коэффициент учитывающий количество

автомобилей отправляемых на АРЗ к общему,

подвергающемуся выбраковке от дальнейшего

использования.

Для автомобиля ГАЗ-3110:

aТ =1/(1+340*[(0.52/1000)+(18+0.5)x0.3/277440]=0.844

Для автомобиля ГАЗ-3221:

aТ =1/(1+340*[(0.65/1000)+(20+0.5)x0.3/212160]=0.812

Коэффициент использования автомобиля aИ:

Для автомобиля ГАЗ-3110:

aИ =365/365*0.844*0.95=0.8018

Для автомобиля ГАЗ-3221:

aИ =365/365*0.812*0.95=0.7714

Годовой пробег LГ ,км определяется по формуле:

LГ = LCCxAСПхДКхaИ

Для автомобиля ГАЗ-3110:

Lг=340*300*365*0.8018=29851014

Для автомобиля ГАЗ-3221:

Lг=340*100*365*0.7714=9573074

Суммарный годовой пробег автомобилей по предприятию SLГ ,км определяется по следующей формуле (1.7)

SLГ = LГ ГАЗ-3110 + LГ ГАЗ-3221 , (1.7)

SLГ = 29851014+9573074=39424088 км.

Расчет годового количества ЕО, ТО-1, ТО-2.

Годовое количество ЕО NЕОГ определяется по следующей формуле (1.8)

, (1.8)

, (1.8)

где LГ - годовой пробег автомобиля, км.

Для автомобиля ГАЗ-3110:

Nеог=29851014/340=87797.1 ; принимаем 87797

Для автомобиля ГАЗ-3221:

Nеог=9573074/340=28156.1 ; принимаем 28156

Годовое количество ТО-2 NТО-2Г определяется по следующей формуле (1.9)

, (1.9)

, (1.9)

Для автомобиля ГАЗ-3110:

Nто-2г=29851014/16320=1829.106 ; принимаем 1839

Для автомобиля ГАЗ-3221:

Nто-2г=9573074/16320=586.6 ; принимаем 586

Годовое количество ТО-1 NТО-1Г определяется по следующей формуле (1.10)

, (1.10)

, (1.10)

Для автомобиля ГАЗ-3110:

Nто-1г=(29851014/4080)-1829.106=5487,319 ; принимаем 5487

Для автомобиля ГАЗ-3221:

Nто-1г=(9573074/4080)-292586=1760.34 ; принимаем 1760

Определение суточной производственной программы.

Количество ТО-2 в сутки NТО-2С определяется по следующей формуле (1.11)

(1.11)

(1.11)

Для автомобиля ГАЗ-3110:

Nто-2с=1829/365=5.01

Для автомобиля ГАЗ-3221:

Nто-2с=586/365=1.6

Количество ТО-1 в сутки NТО-1С определяется по следующей формуле (1.12)

(1.12)

(1.12)

Для автомобиля ГАЗ-3110:

Nто-1с=5487/365=15.03

Для автомобиля ГАЗ-3221:

Nто-1с=1760/365=4.85

Количество ЕО в сутки NЕОС определяется по следующей формуле (1.13)

(1.13)

(1.13)

Для автомобиля ГАЗ-3110:

Nеос=87797/365=240.54

Для автомобиля ГАЗ-3221:

Nеос=28156/365=77.14

Для проверки правильности произведенных расчетов количество воздействий ЕО можно пользоваться сведущими выражениями.

NЕОС=АсхaИ (1.14)

Для автомобиля ГАЗ-3110:

Nеос=300*0.8018=240.54

Для автомобиля ГАЗ-3221:

Nеос=100*0.7714=77.14

Допускаемое отклонение величины NЕОС определенной по формуле (1.14) от расчетной NЕОС не более 1%;

Для автомобилей ГАЗ-3110 отклонение 0 %, для автомобиля ГАЗ-3221 отклонение 0 %;

1.4 Расчет трудоемкости ТО и ТР

Расчет годовой трудоемкости ТО и ТР.

Годовая трудоемкость ТО-2, Тто-2г,чел/ч определяется по следующей формуле.

Тто-2г=Nто-2хtто-2х(1+20/100) (1.15)

где - 20 % от трудоемкости ТО-2 приходящий на текущий

ремонт, выполняемый в зоне ТО-2.

Для автомобиля ГАЗ-3110:

Тто-2г=1829*8.4х(1+0.20)=18436.32 ; принимаем 18436 чел/ч

Для автомобиля ГАЗ-3221:

Тто-2г=586*12х(1+0.20)=8438.4 принимаем 8438 чел/ч

Годовая трудоемкость ТО-1 Tто-1г,чел/ч определяется по следующей формуле:

Tто-1г=Nто-1хtто-1 (1+20/100) (1.16)

Для автомобиля ГАЗ-3110:

Тто-1г=5487*2 х(1+0.20)=13168.8 ; принимаем 13169 чел/ч

Для автомобиля ГАЗ-3221:

Тто-1г=1760*3.2+(907.72*8.19*0.20)=6758.4 ; принимаем 6758 чел/ч

Годовая трудоемкость ЕО, Чел.ч.

Теог=Nеогхtео (1.17)

Для автомобиля ГАЗ-3110:

Теог=87797*0.30=26339

Для автомобиля ГАЗ-3221:

Теог=28156*0.78=21961

Трудоемкость сезонного обслуживания, Tсог, чел.ч

Tсог=(tто-2х20/100)хАссх2 (1.18)

где - 20 -процент от удельной трудоемкости ТО-2%

2 -количество сезонных обслуживаний за год.

Для автомобиля ГАЗ-3110:

Тсог=8.4*0.2*300*2=1008

Для автомобиля ГАЗ-3221:

Тсог=12*0.2*100*2=480

Трудоемкость текущего ремонта годовая, чел.ч

Ттрг=LrхТтр/1000 (1.19)

Для автомобиля ГАЗ-3110:

Ттрг=29851014*4.12/1000=122986

Для автомобиля ГАЗ-3221:

Ттрг=9573074*5.15/1000=49301

Общая трудоемкость годовая всех видов ТО и ТР, приходящиеся на автомобили, чел.ч

åТr=Тто-2г+Тто-1г+Тсоr+Тeor+Ттpr (1.20)

Tсумм=26874+19927+48300+1488+172287=268876

Кроме того при ТО и ТР подвижного состава в АТП выполняются и другие вспомогательные работы

Трудоемкость вспомогательных работ определяется по формуле:

Твср=åТхП/100 (1.21)

где - П -процент от общей трудоемкости - приходящейся на

вспомогательные работы П=20-30%

Принимаем П=20%

Tвср=268876*25/100=67219

2 Технологический расчет участка

2.1 Режим работы участка

Режим работы производственных подразделений по ТО и ремонту автомобиля на линии.

Зона ТО - 1 должна работать все дни работы АТП.

Зона ТО - 2 в большинстве случаев тоже работает все дни , но при 305 раб. днях АТП может работать 253.

Режим работы участков должен быть согласован как со временем зон ТО и ТР , так и с обеспеченностью АТП фондом оборотных агрегатов , узлов, деталей.

Зона ТР работает все дни работы АТП.

Зоны ЕО и ТО - 1 могут работать с момента начала возврата авт. с линии и до окончания выпуска на линию т.е. в межсменное время. Эти зоны могут работать в 1 , 1,5 или 2 смены в зависимости от продолжительности работы. Продолжительность рабочей смены выбирается исходя из годового количества рабочих дней зоны.

При 305 рабочих днях продолжительность смены 7 часов без обеденного время при 253 днях - 8 часов. Зона ТО - 2 начинает работать в 8 .

Зона ТР должна работать на 1 или в крайнем случае на 0,5 больше чем работают авт. на линии.

Организация работы участков не связанных с постовыми работами зоны ТР и ТО - 2 запускается в одну первую смену. Участки связанные с постовыми работами предположительно должны работать в 1 , 1,5 или 2 , а в некоторых случаях и в 3 смены особенно в пассажирских АТП.

Продолжительность выпуска автомобиля на линию и возврата с линии устанавливается заданием , или выбирается на основании исходных данных по проектированию АТП.

Необходимо определить характер выпуска и возврата равномерный или случайный.

График с равномерным выпуском принимается для грузовых АТП со ступенчатым для пассажирских и специальных АТП.

С начала выпуска автомобиля на линию устанавливается в зависимости от характера перевозки или по данным АТП.

Совмещенный график работы АТП показан в соответствии с рисунком 1.

Рисунок 1 - Совмещенный график

работы АТП

2.2 Трудоемкость работы моторного участка

Трудоемкость работ моторного участка Тгуч, чел.ч определяется по формуле 2.1

(2.1)

(2.1)

Тгуч=172287х10/100= 17228.7 Чел.ч ; принимаем 17229 Чел.ч

2.3 Расчет численности производственных рабочих

Численность ремонтных рабочих РШТ,чел зависит от годовой трудоемкости участка и годового фонда времени штатного рабочего.

РШТ= Туч/Фшт (2.2)

где - ФШТ =1770 чел - годовой фонд времени штатного рабочего;

РШТ = 17229 /1770=9.73

Принимаем: 10 Чел.

2.4 Выбор метода организации моторного участка

Для зон ТР, участков ремонт может осуществляться двумя методами:

- агрегатно-узловой метод (метод обезличивания)

- индивидуальный (необезличенный)

Принимаем индивидуальный метод

2.5 Распределение трудоемкости моторного участка по видам работ

Распределение трудоемкости по видам работ. Трудоемкость каждого вида работ принимается на основании процентного распределения по ОНТП – АТП – СТО

ТВР=(ТУЧ×пВР)/100 (2.3)

где, пВР - процент вида работ, %

Распределение трудоемкости заносим в таблицу 2.1

Таблица 2.1 - Распределение трудоемкости по видам работ

| Вид работ | Трудоемкость по видам работ | |

| % | Чел. ч | |

| Слесарные | ||

| Монтажные | ||

| Регулировочные | ||

| Крепежные | ||

| Вспомогательные | ||

| Прочие | ||

| Итого |

2.6 Распределение рабочих посменно

Распределение рабочих по сменам заносим в таблицу 2.2

Таблица 2.2 - Распределение рабочих по сменам

| Количество рабочих | Распределение рабочих по сменам | ||

| 1 смена | 2 смена | 3 смена | |

2.7 Выбор оборудования, оснастки, производственного инвентаря

Техническое оборудование выбирается как необходимый комплекс для выполнения технологических операций по ТО и ремонту автомобилей. Тип оборудования, его количество выбирается в зависимости от производительной программы, типа моделей автомобиля и других факторов. Оборудование выбирается на основании моделей и каталогов специализированного оборудования для ТО и ремонта автомобилей. выбранное оборудование заносим в ведомость, которую оформляем в виде таблицы 2.3

Таблица 2.3 - Ведомость технологического оборудования, оснастки, производственного инвентаря

| Наименование оборудования | Тип модели | Габаритные размеры | Мощность | Изгот-ль | Кол. | Сумм. Пл. | Цена Тыс. руб |

| Стенд для обкатки двигателя | С-276-02 | 2620*695 | ООО ТехАвто | 1.8 | |||

| Стеллаж для деталей. | Собств. произв-ва | 3000*800 | Собственного изготовления | 2.4 | |||

| Ларь для отходов | Собств. произв-ва | 800х800 | Собственного изготовления | 0.64 | |||

| Ларь для обтирочного материала. | Собственного производства | 800х800 | Собственного изготовления | 0.64 | |||

| Кантователь | Т-23401 | 1500х1100. | STORM | 1.65 | |||

| Устройство для шлифования клапанов | Р-186 | 560х440 | 0.37 | Comec | 0.24 | ||

| Станок точильно-шлифовальный | ОШ-1 | 420х535 | Липецкое станкостроит-е предприятие | 0.22 | 58.5 |

Продолжение таблицы 2.3

| Наименование оборудования | Тип модели | Габаритные размеры | Мощность | Изгот-ль | Кол. | Сумм. Пл. | Цена Тыс. руб |

| Установка сверлильная | Р-175 | 710х390 | 0.75 | ООО Техномаш | 0.27 | 60.5 | |

| Верстак | ВС-1 | 1300х740 | ДиКом | 0.96 | 18.1 | ||

| Шкаф для приборов и инструментов | Собственного производства | 1000х500 | Собственного изготовления | 0.5 | |||

| Умывальник | Е-1211 | 500х500 | Сантек | 0.25 | |||

| Моечная ванна | ВМС-1 | 1500х750 | ООО Дизайн-мет | 1.125 |

Суммарная площадь рассчитывается по формуле (2.7)

f об =fоб1 + f об2 +….+fобn , (2.7)

åFоб = 11.655 м2

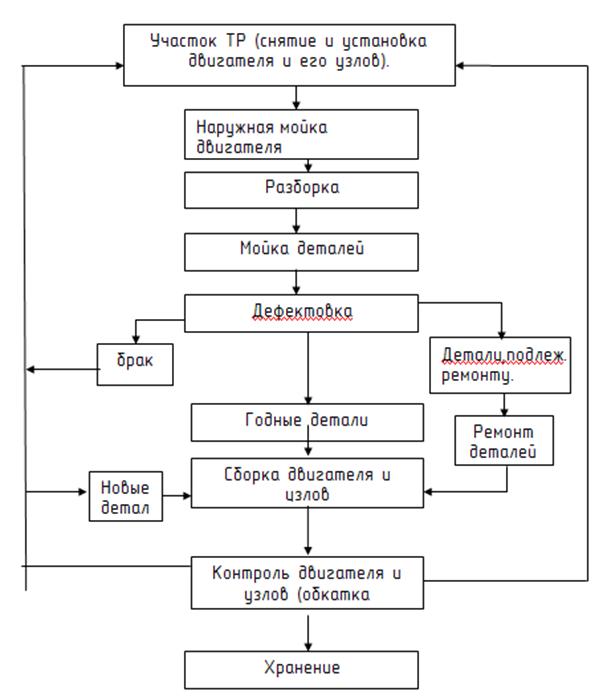

2.8 Технологический процесс ТО и ТР

Схема технологического процесса ТО и ТР представлена в соответствии с рисунком 2.1

Рисунок 2.1 - Схема технологического процесса произв-ва ТО и Р

2.9 Расчет площадей моторного участка

Площадь моторного участка Fу, м2, соответственно находится по формуле 2.8

(2.8)

(2.8)

где Кпл= коэффициент плотности оборудования. Принимаем

= 4.5

= 4.5

- площадь, занимаемая оборудованием в плане, м 2

- площадь, занимаемая оборудованием в плане, м 2

=11.655х4.5=52.49 м 2

=11.655х4.5=52.49 м 2

Принимаем прямоугольную планировку участка с сеткой колонн 6000х9000 мм, площадью 54 м 2

2.10 Управление производством ТО и ТР

Управление работой моторного участка в системе ЦУП. Во главе отдела управления производством в системе ЦУП стоит начальник производства, которому подчинены две группы, а также мастера, начальники, бригадиры производственных участков.

Главный инженер АТП осуществляет руководство производством не только через начальника производства но и через непосредственно подчиненных ему начальников (начальник гаража, отдел снабжения, технического отдела, отдела ОГМ).

Схема управления производством ТО и ремонта представлена в соответствии с рисунком 2.2

Условные обозначения:

-административное подчинение.

-административное подчинение.

- оперативное подчинение.

- оперативное подчинение.

- деловая связь.

- деловая связь.

Рисунок 2.2 - Схема управления производством ТО и ремонта

В настоящее время на большинстве АТП оперативное управление производством осуществляется из одного центра, одним должностным лицом.

При централизованном управлении руководит всеми работами по ТО и ремонту автомобилей начальник производства. Оперативное руководство производством работ на постах обслуживания и ремонта автомобилей осуществляется диспетчером производства, непосредственно подчиняющегося начальнику производства.

На диспетчера возлагается организация выполнения работ на постах за минимальное время, подготовки автомобиля к выпуску, эффективное использование производственной базы. Диспетчеру подчиняются все работающие на постах, а при отсутствии начальника производством ему подчиняется весь коллектив производства.

В процессе производства диспетчер осуществляет контроль за ходом работ, устраняет имеющиеся отклонение и принимает все меры, чтобы роботы были выполнены в кратчайшие сроки.

Когда все работы по автомобилю выполнены, оформляется листок учета и его подписывает диспетчер и водитель. Затем автомобиль и листок учёта предъявляют механику ОТК, после проверки автомобиля, его направляют на линию.

2.11 Внедрение элементов НОТ моторного участка

НОТ - это комплекс технических, технологических, экономических и прочих мероприятий, направленных на повышение производительности труда при одновременном улучшении условий труда

НОТ - является первостепенной основой прогрессивного метода организации труда любого технического процесса. Один из основных вопросов НОТ является снижение потерь рабочего времени, т.е устранения причин порождающих их потери. Потери при организации ТО и ремонта значительны, они бывают технически оправданы и неоправданны.

Технически оправданные потери: поучение и доставка запасных частей передвижения между постами, участками, складами, обслуживание рабочего поста, перерывы (между постами) вследствие отсутствия запасных частей; перерывы по организационным причинам, подготовительно-заключительные работы.

Технологически неоправданные потери в основном зависят от рабочих. Технологически оправданные потери рабочего времени можно устранить более строгим планировочным решением зон, участков, применяя более прогрессивного оборудования и рабочим местам, повышения общего уровня механизации рабочих процессов, внедрения эффективных методов организации труда ремонтных рабочих и совершенствования технологических процессов, создания соответствующих условий труда: температура рабочего места, уменьшения СО. Решение этих вопросов достаточно правильной планировкой постов, тамбуров, конвейеров, освещение в соответствии с нормами, снижение уровня шума.

Одним из элементов НОТ на реконструируемом объекте является оснащение рабочих мест необходимым технологическим оборудованием.

Для моторного участка я внедряю стенд для сборки и разборки двигателя.

Необходимо определить трудоемкость до реконструкции и коэффициент выработки нормативной трудоемкости.

Коэффициент выработки нормативной трудоемкости КВН определяется по формуле (2.9)

(2.9)

(2.9)

где ТГДУЧ - годовая трудоемкость до реконструкции;

ТГУЧ - годовая трудоемкость после реконструкции.

Сокращение трудоемкости DТi , челхч определяется по формуле (2.10)

(2.10)

(2.10)

Трудоемкость до реконструкции ТiД , челхч определяется по формуле (2.11)

ТiД = Тi + DТi (2.11)

Определение трудоемкости до реконструкции выполняем в виде таблицы 2.4

Таблица 2.4 - Распределения трудоемкости до реконструкции

| Наименование вида работ | Трудоемкость Тi , челхч | Процент сокращения DПi , % | Сокращение трудоемкости DТi , челхч | Трудоемкость до реконструкции ТiД , челх |

| Слесарные | 344.6 | 2067.6 | ||

| Монтажные | 1550.7 | 6719.7 | ||

| Регулировочные | 516.9 | 3962.9 | ||

| Крепежные | 344.6 | 3790.6 | ||

| Вспомогательные | 387.6 | 2971.6 | ||

| Прочие | 86.1 | 947.1 | ||

| Итого по участку | 3230.5 | 20459.5 |

КВН = 20459.5/17229=1.18

2.12 Техника безопасности

Для обеспечения безопасности работы слесаря-моториста необходимо соблюдать следующие требования:

1 Все станки должны быть обязательно заземлены, во избежание вероятности поражения током.

2 При работе с кран-балкой запрещается находиться непосредственно под грузом и балкой.

3 При работе на стендах для ремонта двигателей необходимо надежно закреплять двигатель в нужном положении.

4 Установку детали на станок для притирки клапанов осуществлять только в выключенном положении.

5 Запрещается загромождать проходы между оборудованием и выходом из помещения.

6 Использованные обтирочные материалы должны немедленно убираться.

7 Разлитое масло или топливо необходимо при помощи песка или опилок, которые после следует ссыпать в металлические ящики с крышкой, установленные вне помещения.

Конструк

|

из

5.00

|

Обсуждение в статье: Расчет производственной программы трудоемкости ТО и ТР |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы