|

Главная |

Выбивка, обувка, очистка и контроль литья

|

из

5.00

|

В индивидуальном производстве отливку из земляничной формы вынимают вручную, выбивая из опок формовочную смесь, разрыхляя ее ломом и ударяя по поверхности формы и по стенкам опоки.

В современных литейных цехах выбивают литье и стержни из отливок механизированном путем на выбивных решетках.

Выбиваемая земля проваливается через решетку из формы, установленной на опоры. Вибраторы проводят в действие сжатым воздухом, который подводят по трубе, нажимая ногой на педаль.

Стержни из отливок удаляются вручную или при помощи пневмонических вибрационных машин, либо струей вода в гидравлической камере. Отливка в камере помещается на поворотный решетчатый стол и на нее направляется из сопла диаметром 4-8 мм струя воды под давлением 25-100 ат. Вода со стержневой смесью сливается через решетчатый пол камеры в отстойник.

Выбивку отливок производят на решетках при температуре около 1000o, а транспортировку их в очистное и обрубное отделение - охладительными конвейерами.

Литники и прибыли на стальном литье удаляют дисковой пилой и на отливках из других вязких металлов ленточными пилами. Для удаления прибылей применяют также газовую резку.

Вручную обрубка литников производится с помощью молотка и зубила. У мелких и средних отливок литники удаляют на отрубных прессах; у очень мелких отливок во избежание поломки их - ленточной пилой. Заливы и другие неровности выравниваются ручными или пневмоническими зубилами.

Поверхность мелких отливок успешно очищается от песка во вращающихся барабанах, в которых вместе с отливками загружаются звездочки из белого чугуна; кроме того, изделия очищаются пескоструйными аппаратами.

Очистка пескоструйными аппаратами производится струей сжатого воздуха, несущего с собой кварцевый песок. Песчинки, с силой ударяясь о поверхности отливки, снимают с нее пригоревшую землю, и поверхность становиться чистой, матовой.

В последнее время вместо песка начали применять дробь из белого чугуна, изготовляемую путем разбрызгивания струи жидкого чугуна струей воды или воздуха. Мелкие капли чугуна, быстро охлаждаясь водой, получают твердость белого чугуна. Их отсеивают в виде дробинок размером 0,5-2 мм, а более крупные толкут, и остроугольные осколки добавляют к дроби. При чугунной дроби пыли меньше, и работа протекает в более гигиенических условиях. Расход дроби 2,4-3,5 кг на 1 т литья (меньше, чем расход песка, в 25-35 раз) при давлении воздуха до 5-6 ат.

Для очистки массивных отливок сложной конфигурации применяется гидравлическая очистка струй воды под давлением до 150 ат. Очистка производиться быстро и при полном отсутствии пыли, что очень важно с точки зрения охраны труда рабочих. При гидравлической очистке попутно вымываются из отливок и стержни.

Механизация удаления стержней из отливок введением гидроочистительного устройства и удаления стержней совместно с очисткой поверхности отливок от пригоревшей смеси (пескогидравлическая очистка) снижает трудоемкость очистки примерно в 10 раз.

До обрубки литников и очистки литье осматривают, чтобы выяснить, нет ли в отливках грубых дефектов, вследствие которых передавать литье в очистку и обрубку было бы уже нецелесообразно. Имеются разнообразные классификаторы брака (таблицы и инструкции). Ими пользуются не только при контроле отливок, но и при борьбе с браком и для предупреждения его.

Задачами технического контроля являются анализ брака литейного цеха. Определение различных видов и причин брака и принятие мер по борьбе совместно с администрацией литейного цеха.

Осуществляются контроль исходного сырья и материалов, поступающих в литейный цех, модельного и опочного инвентаря, проверка технологических процессов, готовой продукции на основе существующих технических условий. Контрольный отдел подчинен непосредственно директору завода.

Вопрос 11

Процессы обработки металлов давлением по назначению подразделяют на два вида:

- для получения заготовок постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей — только обработкой резанием или с использованием предварительного пластического формоизменения, основными разновидностями таких процессов являются прокатка, прессование и волочение;

- для получения деталей или заготовок (полуфабрикатов), имеющих приближённо формы и размеры готовых деталей и требующих обработки резанием лишь для придания им окончательных размеров и получения поверхности заданного качества; основными разновидностями таких процессов являются ковка и штамповка.

Прокатка[править | править вики-текст]

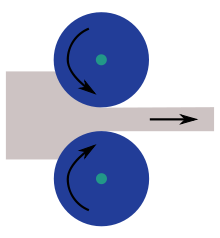

Схема прокатки

Прокатка — процесс пластического деформирования тел между вращающимися приводными валиками.

Прессование[править | править вики-текст]

Прессование заключается в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы, причём форма и размеры поперечного сечения выдавленной части заготовки соответствуют форме и размерам отверстия матрицы.

Волочение[править | править вики-текст]

Волочение заключается в протягивании заготовки через сужающуюся полость матрицы; площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия матрицы.

Ковка[править | править вики-текст]

Ковкой изменяют форму и размеры заготовки путём последовательного воздействия универсальным инструментом (резцами) на отдельные участки нагретой заготовки.

Штамповка[править | править вики-текст]

Штамповочный пресс

Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента — штампа (для каждой детали изготовляют свой штамп), который состоит из матрицы, пуансона и дополнительных частей. Различают объёмную и листовую штамповку. При объёмной штамповке в качестве заготовки используют сортовой металл, разрезаемый на заготовки. На заготовку в процессе объемной штамповки воздействуют специализированным инструментом — пуансоном, при этом металл заполняет полость матрицы, приобретая её форму и размеры.

Листовая штамповка[править | править вики-текст]

Листовой штамповкой получают плоские и пространственные полые детали из заготовок, у которых толщина значительно меньше размеров в плане (лист, лента, полоса). Обычно заготовка деформируется с помощью пуансона и матрицы.

Комбинации[править | править вики-текст]

Существуют также процессы, которые являются комбинациями из нескольких методов. Например, метод прокатка-волочение, прокатка-прессование и т.п..

Сущность обработки металлов давлением[править | править вики-текст]

Обработка металлов давлением основана на их способности в определенных условиях пластически деформироваться в результате воздействия на деформируемое тело (заготовку) внешних сил.

Если при упругих деформациях деформируемое тело полностью восстанавливает исходные форму и размеры после снятия внешних сил, то при пластических деформациях изменение формы и размеров, вызванное действием внешних сил, сохраняется и после прекращения действия этих сил. Упругая деформация характеризуется смещением атомов относительно друг друга на величину, меньшую межатомных расстояний, и после снятия внешних сил атомы возвращаются в исходное положение. При пластических деформациях атомы смещаются относительно друг друга на величины, большие межатомных расстояний, и после снятия внешних сил не возвращаются в свое исходное положение, а занимают новые положения равновесия.

Холодная штамповка как технология известна достаточно давно. Ещё в конце первого тысячелетия древнерусские мастера стали применять метод холодной штамповки для производства металлической посуды. Саму холодную штамповку отличает достаточно высокое качество получаемых изделий, высокая скорость их изготовления, а также низкая цена на само изделие — разумеется, как уже было отмечено, при массовом их производстве. Холодная штамповка заключается в механическом воздействии штампа в процессе прессования листов металла, итогом которого получаются готовые изделия. Таким образом, сам штамп выступает в роли технологической насадки для прессовального механизма, его можно использовать только для одной операции. Кроме того, операции холодной штамповки легко поддаются автоматизации, в том числе могут проводиться с помощью промышленных роботов, что способно сделать производство методом холодной штамповки ещё более выгодным.

Холодная штамповка технологически подразделяется на два основных вида. Первый — это операции разделительные. Наименование операции зависит от контура разделения. Если разделение происходит по незамкнутому контуру, это операции резки, если по замкнутому контуру: операции пробивки (различные отверстия) и вырубки (различные плоские детали, например, круглой формы в плане). Второй тип операций — операции формоизменения: гибка, вытяжка, формовка, а если исходная заготовка труба — раздача и обжим. Иногда операции двух типов объединяют — например, производят одновременно вытяжку и рубку или гибку и обрезку. В таком случае применяются так называемые комбинированные штампы. Для операций холодной штамповки необходимо использовать металлы и сплавы, которые обладают гибкостью, пластичностью, а также дешевизной.

Вопрос 12

Прокатка — один из способов обработки металлов давлением. Металл пропускается через просвет (зазор) между вращающимися навстречу друг другу валками 16). Величина зазора между валкамн должна быть меньше толщины прокатываемой заготовки. Между металлом н валкамн в момент их соприкосновения возникает трение, благодаря которому заготовка захватывается валками, втягивается в просвет, пере* двигается и получает остаточную деформацию. После каждого пропуска заготовки расстояние между поверхностями вращающихся валков постепенно уменьшается. В результате многократного пропускания металла через валки увеличивается длина и ширина заготовки, а толщина ее уменьшается. Большинство металлов и сплавов недостаточно пластично ь холодном состоянии, и для прокатки их предварительно нагревают до определенной температуры. Отношение площадей поперечного сечения металла до и после прокатки называется коэффициентом вытяжки. Его абсо лютная величина колеблется от 1,1 до 2 и зависит от рода металла и его толщины, температуры и скорости прокатки. Разность толщины заготовки до прокатки и после нее называется абсолютной величиной обжатия. При очень малом обжатии прокатка затягивается, металл остывает, и для его прокатки требуются большие усилия. Наоборот, при слишком большом обжатии в нем могут образоваться трещины. Основными факторами, влияющими на величину допускаемого обжатия, являются диаметр и состояние поверхности валков, скорость их вращения и прочность металла при температуре прокатки.

Вопрос 13

При производстве металлических изделий широко применяют обработку металлов давлением как в горячем, так и в холодном состоянии. Основными способами обработки металлов давлением являются прокатка, волочение, прессование, ковка и штамповка.

Прокатка – один из важнейших способов обработки давлением, которым обрабатывается 75-80% выплавляемой стали.

Горячая объёмная штамповка поковок осуществляется в штампах. Штамп состоит из двух разъёмных частей, внутренние полости которых в собранном виде образуют ручьи. Течение металла при деформации ограничивается формой и размерами внутренней полости штампа. Получаемые поковки отличаются высокой точностью размеров, большей сложностью конфигурации, хорошим качеством поверхности и меньшими допусками. Следовательно, штамповка обеспечивает значительную экономию металла, снижает трудоёмкость обработки в кузнечном цехе и при последующей механической обработке, повышает коэффициент использования металла и увеличивает производительность оборудования.

Горячую объёмную штамповку широко применяют в автомобильной, тракторной, транспортной, авиационной и других отраслях промышленности

Сущность метода горячей объёмной штамповки.

Преимущества и недостатки.

Масса слитков составляет от 200 кг до 350т. Наибольшее распространение имеют слитки массой более 1 т. Для ковки применяются слитки многогранные (чаще всего шести восьмигранные) или цилиндрические.

По способу изготовления поковок различают свободную ковку и горячую объёмную штамповку.

Горячая объёмная штамповка – это вид обработки материалов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента – штампа. Течение металла ограничивается поверхностями плоскостей, изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую плоскость (ручей) по конфигурации поковки.

В качестве заготовок для горячей штамповки в подавляющем большинстве случаев применяют прокат круглого квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные заготовки, хотя иногда штампуют и от прутка с последующем отделением поковки непосредственно на штамповочной машине. Заготовки отрезают от прутка различными способами: на кривошипных пресс-ножницах, газовой резкой и т д.

По сравнению с ковкой штамповка имеет ряд преимуществ. Горячей объёмной штамповкой можно получать без напусков поковки сложной конфигурации, которые ковкой изготовить без напусков нельзя, при этом допуски на штамповочную поковку в 3 – 4 раза меньше, чем на кованную. В следствии этого значительно сокращается объём последующей механической обработки, штамповочные поковки обрабатывают только в местах сопряжения с другими деталями, и эта обработка может сводиться только к шлифованию.

Производительность штамповки значительно выше – составляет десятки и сотни штамповок в час.

Степень изменения (проработки) исходной структуры в поковке косвенно характеризуют коэффициентом, или степенью уковки K=F0/ F1, где F0 и F1 - большая и меньшая площади поперечных сечений в каком-либо направлении до и после деформации.

Коэффициент уковки показывает, во сколько раз изменилось исходное сечение, и используется для расчета исходной заготовки. С повышением уковки механические свойства металла в направлении течения металла повышаются, но до известного предела. Практически для слитков конструкционной стали рекомендуется у ковка не менее 2,5-3, а для проката 1,1-1,3. Для сталей карбидного класса с целью разрушения карбидов рекомендуется повышенная уковка - не менее 10-12.

Поковки, как правило, отличаются от деталей, для которых они служат заготовками, по форме и размерам. Эти отличия зависят от несовершенства технологии, оборудования кузнечно-штамповочного производства и смежных с ним процессов термической, механической обработки и др.

Слой металла, предусматриваемый на поверхности готовой детали для гарантии качества последней, называют припуском. Из-за необходимости припуска увеличивают размеры и массу поковки. В некоторых случаях ковкой и штамповкой невозможно или нецелесообразно выполнить точную форму детали. Слой металла сверх припуска, упрощающий конфигурацию поковки, называют напуском. Напуски дополнительно увеличивают массу поковки. На примере штампованной поковки для детали типа фасонной втулки (смотри рисунок) показано, что кроме кругового припуска 1 по всей поверхности детали 2 (заштрихована сеткой) на ее поверхности предусмотрены напуски, сглаживающие поднутрения 3 и 4, а также напуски 5 и б, создающие уклоны для облегчения удаления поковки из штампа. Напуском является и перемычка 7.

Поковки одной партии невозможно получить абсолютно одинаковых размеров согласно номинальным размерам чертежа. Поэтому на все размеры поковок назначают допустимые отклонения (допуски), характеризующие точность поковок. Для сопоставления различных технологических процессов и оборудования по их эффективности применяют обобщенный показатель точности, называемый коэффициентом использования металла поковки при механической обработке: Kвт=GД/ GП где GД и GП- масса готовой детали и поковки.

Этот показатель характеризует степень совершенства формы поковки. В идеальном случае, когда для поковки не требуется механическая обработки, Kвт = 1. Для поковок свободной ковки Kвт = 0,05-0,3; для горячей объемной штамповки 0,5-0,8; для холодной объемной и листовой штамповки 0,8-1

Вопрос 14

Сущность процесса волочения, его основные разновидности и деформационные показатели

ВОЛОЧЕНИЕМ называется способ ОМД, при котором обрабатываемый металл в виде заготовки постоянного поперечного сечения вводится в канал волочильного инструмента (волоки, фильеры) и протягивается (проволакивается) через него.

Сечение канала плавно уменьшается от места входа металла в инструмент к месту выхода из него. Выходное сечение канала всегда меньше поперечного сечения протягиваемой заготовки, поэтому заготовка, проходя через волоку, деформируется, поперечное сечение её изменяется, и она после выхода из волоки принимает форму и размеры наименьшего сечения канала (рис.1). Длина полосы при этом возрастает прямо пропорционально уменьшению поперечного сечения. Перед волочением на специальном станке заостряют заправочный конец предназначенной для обработки заготовки, чтобы этот конец легко входил в волоку и частично выходил с её противоположной стороны. Этот конец захватывают специальным тянущим механизмом.

Чтобы уменьшить внешнее трение, между поверхностями протягиваемого металла и волочильного канала вводят смазку. Это уменьшает расход энергии на волочение, способствует получению гладкой поверхности, уменьшает износ инструмента и позволяет проводить процесс с повышенными степенями деформации. Для уменьшения внешнего трения и износа канала применяют волочение с противонатяжением (рис.2): к протягиваемой полосе со стороны входа в волоку прикладывают силу Q, направленную в сторону, противоположную движению металла, и поэтому называемую также внешним противонатяжением. При этом в заготовке ещё до её входа в волочильный канал создаются растягивающие напряжения. Этот метод отличается также некоторыми недостатками, и потому не всегда применяется.

В большинстве случаев металл, обрабатываемый волочением, предварительно не нагревают (холодное волочение), а образующееся в канале тепло деформации и внешнего трения отводится окружающей средой или охлаждающими эмульсиями, водой, маслами, непрерывно омывающими волоку. Холодное волочение с использованием качественной смазки и инструмента рационального профиля позволяет получать изделие с гладкой блестящей поверхностью и достаточно точными размерами поперечного сечения.

В некоторых случаях, когда деформируемый металл в холодном состоянии имеет недостаточную вязкость или высокое сопротивление деформации, волочение ведут с предварительным подогревом. Например, нагрев для цинковой проволоки 80 – 90ºС погружением в нагретую воду; нагрев сталей мартенситного класса и титановых сплавов доводят до 500 – 700ºС; при волочении вольфрама и молибдена их предварительно нагревают до 800 – 900ºС, например, электроконтактным способом перед волокой (рис.3). Процессы волочения с предварительным нагревом используются при производстве сложных профилей.

Все способы волочения отличаются от прочих видов ОМД тремя особенностями:

а) линейные размеры сечения протягиваемого металла уменьшаются до заданных величин во всех направлениях одновременно;

б) возможность получения сплошных и полых конфигураций поперечного сечения, не изменяющегося по длине профиля;

в) величина деформации за один переход ограничивается максимально допустимым напряжением растяжения в поперечном сечении протягиваемого металла у выхода из деформационной зоны.

Это не ограничивает величины суммарной деформации, которой может быть подвергнут металл при волочении рядом последовательных протяжек с промежуточными отжигами.

Рис. 1. Основные разновидности процесса волочения: а) – круглого сплошного профиля; б) – некруглого сплошного профиля; в) – круглой трубы, без оправки; г) – круглой трубы, на закрепленной оправке; д) – круглой трубы, на самоустанавливающейся оправке; е) – круглой трубы, на подвижной оправке;

1 – волока; 2 – протягиваемое изделие; 3 – оправка

Волочение применяют:

1. Для производства профилей большой длины, малых и очень малых сечений различных форм с отношением ширины к толщине, не превышающим ≈ 12. Такие изделия называются проволокой. Вследствие большой длины проволоку либо сматывают в мотки, либо наматывают на катушки. Волочением можно получить проволоку Æ до 6 – 8 мкм. Для дальнейшего утонения применяют другие процессы, например, равномерное растяжение или электролитическое растворение периферийных слоёв.

2. Для производства сплошных профилей средних и больших сечений разных форм с отношением ширины к толщине поперечного сечения, не превышающим ≈ 20, а также в том случае, когда требуется получить сечение с минимально возможными отклонениями от заданных размеров или чистую и гладкую поверхность. Эти профили обычно протягивают до небольшой длины (7 – 12 м) и не сматывают.

3. Для производства полых профилей (труб) разных форм и сечений и особенно толстостенных. Волочением получают трубы Æ до 0,5 мм с толщиной стенки до 0,05 мм, а иногда и меньше.

Рис. 2. Процесс волочения с внешним противонатяжением: Pq – усилие волочения; Q – усилие противонатяжения

Рис. 3. Процесс волочения с предварительным нагревом

Процесс волочения характеризуется следующими основными геометрическими показателями:

– вытяжка μ ;

– относительное обжатие δ ;

– относительное удлинение λ ;

– интегральная деформация удлинения il .

Эти показатели в разных математических выражениях характеризуют главную деформацию удлинения осевого слоя, которая в процессе волочения является максимальной по отношению к поперечным и поэтому достаточно полно отражающей деформационную сторону процесса. Поэтому, под термином «степень деформации» подразумевается именно эта величина. Все показатели характеризуют изменение поперечного сечения металла и длины полосы в процессе волочения, поэтому все показатели (табл. 1.) связаны между собой точными геометрическими соотношениями, основанными на законе практического постоянства объёма при пластических деформациях: FнLн = FкLк .

Вопрос 15

Листовая штамповка — это способ получения изделий и деталей из металла, сущность которого будет разъяснена ниже. В качестве заготовки для этого процесса используется полученный методом прокатки лист, либо свернутая в рулон полоса или лента.

Листовая штамповка — это метод, который используют для изготовления самых разнообразных плоских и пространственных деталей, масса которых начинается от доли грамма, а размер начинает исчисляться от долей миллиметра. Примером миниатюрного изделия, изготовленного методом листовой штамповки, может послужить секундная стрелка ручных часов. Максимальный вес изделий, которые могут быть изготовлены данным способом, исчисляется десятками килограммов, а размер их может составлять до нескольких метров. В качестве примеров подобных изделий, полученных методом листовой штамповки, можно привести облицовку автомобиля или самолета.

Листовая штамповка как метод изготовления имеет определенные особенности. К примеру, детали, полученные таким образом, всегда имеют толщину стенок, которая в некоторой незначительной степени отличается от толщины изначальной заготовки. Когда методом листовой штамповки изготавливаются пространственные детали, обыкновенно заготовка подвергается значительным пластическим деформациям. В данной ситуации крайне важно, чтобы материал заготовки соответствовал определенным, достаточно высоким требованиям в плане его пластичности.

Листовая штамповка как метод обработки металлов чаще всего используется для обработки низкоуглеродистой стали, пластичных легированных сталей, меди, сплавов алюминия, магниевых сплавов и титана. Помимо этого, способом листовой штамповки изготавливают пространственные и плоские детали из материалов, не являющихся по сути металлами, но имеющих форму листа, а именно из кожи, целлулоида, органического стекла, фетра, текстолита, гетинакса и многих других материалов.

Листовая штамповка — метод обработки материалов, востребованный и широко применяемый во многих отраслях промышленного производства. Наиболее актуален этот метод в автомобильной промышленности, авиационной промышленности, тракторостроении, приборостроении электротехнической промышленности, его используют при производстве ракет и т.д.

Листовая штамповка как метод обработки материалов обладает рядом существенных преимуществ. В частности, при помощи листовой штамповки можно получить деталь минимальной массы при заданной жесткости и прочности. Также листовая штамповка обеспечивает достаточно высокое качество поверхности и точность размеров, что в свою очередь позволяет сократить до минимума отделочные операции, такие как обработка резанием.

Еще один несомненный плюс заключается в том, что листовая штамповка — это процесс, который сравнительно просто механизировать и автоматизировать. Кроме этого, он гарантирует высокую производительность, что немаловажно в условиях рыночной экономики. С одной машины можно получить за одну смену от тридцати до сорока тысяч деталей.

Метод листовой штамповки можно прекрасно приспособить к любым масштабам производства так, чтобы он был достаточно выгоден и экономически целесообразен не только в массовом, но и в мелкосерийном производстве.

Вопрос 16

|

из

5.00

|

Обсуждение в статье: Выбивка, обувка, очистка и контроль литья |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы