|

Главная |

Влияние содержания углерода и кремния на микроструктуру чугунов.

|

из

5.00

|

5.1 Нарисуйте структурную диаграмму для чугунов в координатах % С – % Si при постоянной толщине отливки.

5.2 Какое влияние кремний оказывает на фазовые превращения в чугунах?

Кремний оказывает графитизирующее (Fe3C -> Fe+3C) воздействие, так как образует очень нестойкие карбиды. Повышение содержания кремния способствует протеканию превращений аустенита по стабильной диаграмме. Повышение %Si аналогично понижению скорости охлаждения.

Структурообразование в белых чугунах.

6.2 Нарисуйте график зависимости массовой доли превращенного ледебурита от содержания углерода в белых чугунах.

7. Серые чугуны.

7. Серые чугуны.

7.1 Как рассчитать массовую долю феррита в сером чугуне на перлитной основе, содержащем 3 % С?

%Cсвяз=0,8% т.к. основа – перлитная, Cсвоб=2,2%, В СЧ на ПО нет с.с. феррит.

Mм.о=1-Mг=1-Ссвоб=1-0,022=0,978; Ma=(6,67-0,8)/(6,67-0,025)*0,978=0,86%.

7.2 Нарисуйте кривую охлаждения серого чугуна на феррито-перлитной основе.

Ковкие чугуны.

8.1 В чем отличие термообработок для получения ковкого чугуна с ферритной и перлитной основой?

Ферритный ковкий чугун получают при отжиге по режиму 1. В процессе продолжительной (~15 часов) выдержки при 950-1000 С происходит первая стадия графитизации, которая заключается в распаде избыточного и эвтектического цементита. К концу первой стадии графитизации чугун имеет структуру аустенита и графита. Затем температуру медленно снижают до 720-740 0 С. На второй стадии отжига (720-740 С) происходит распад цементита перлита на феррит и графит. При такой обработке весь углерод выделяется в свободном состоянии и структура чугуна будет состоять из феррита и хлопьевидного графита.

При отжиге по режиму 2 увеличивается продолжительность первой стадии графитизации. В области температур 950-1000 С происходит распад избыточного цементита и цементита, входящего в эвтектику, на аустенит и графит и в процессе относительно быстрого охлаждения до комнатной температуры (обычно на воздухе) образуется структура перлита и хлопьевидного графита.

Высокопрочные чугуны.

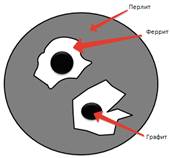

9.1 Нарисуйте микроструктуру высокопрочного чугуна на феррито-перлитной основе.

10. Мартенситное превращение в углеродистых сталях.

10.1 Почему в углеродистых сталях мартенсит имеет повышенную плотность дислокаций?

Повышение плотности дислокаций при мартенситном превращении обусловлено пластической деформацией (из за разницы удельных объемов Vм>Vа, чем больше углерода в стали тем больше это различие) вследствие фазового превращения А->М (фазовый наклеп). Соседние не превратившиеся области аустенита сжимают кристалл мартенсита. Поэтому в сталях при образовании мартенсита, кроме упругой сдвиговой деформации, происходит пластическая деформация двойникованием или скольжением дислокаций.

Так как при мартенситном превращении плоскость раздела М и А фаз макроскопически инварианта (не вращается, не искажается), образование М должно заключаться не только в изменении типа крист решётки, но и в одновременной пластической деформации, возникающей вследствие скольжения или двойникования (=> повышенная плотность дислокаций). Такая аккомодационная деформация обеспечивает минимум энергии упругих искажений на инвариантной плоскости раздела фаз.

10.2 Какова причина возникновения фазового наклепа при мартенситном превращении в углеродистых сталях?

См вопрос 10.1

10.3 Влияние содержания углерода на механические свойства мартенсита.

При увеличении концентрации углерода твердость мартенсита монотонно возрастает. Размещение внедренных атомов углерода преимущественно в одной подрешетке позиций внедрения вызывает тетрагональное искажение кристаллической решетки ОЦК и приводит к неэквивалентности различных систем скольжения. Повышение сопротивления пластической деформации может быть следствием взаимодействия полей напряжений вокруг атомов углерода с полями напряжений дислокаций. Напряжение течения растет с повышением концентрации углерода пропорционально √С.

Образование атмосфер (Коттрелла) атомов углерода на дислокациях закрепляет дислокационную структуру, что способствует увеличению прочности, так как АК препятствует движению дислокаций. Зависимость твердость мартенсита от содержания углерода представлена на кривой 3.

10.4 Почему температура начала мартенситного превращения падает с повышением содержания углерода в сталях?

11. Бейнитное превращение в сталях.

Бейнитное превращение включает следующие основные процессы: γ → α-перестройку решетки, перераспределение углерода, выделение карбида. Бейнитное превращение происходит при температурах ниже 500 — 450 °С, т. е. ниже порога рекристаллизации железа. Это означает, что в бейнитиом интервале практически полностью подавлено диффузионное перемещение атомов основного компонента — железа.

11.1 Какова причина формирования неоднородного распределения углерода в аустените на начальной стадии бейнитного превращения?

Деформации решетки в аустените вызывают повышение концентраций дислокаций. Эти самые дислокации и притягивают атомы углерода, образуя атмосферы Коттрела. В результате в аустените образуются участки обогащенные и обедненные углеродом.

11.2 В чем отличие структуры верхнего бейнита от нижнего?

Бейнит верхний – разновидность бейнита, образовавшаяся при относительно высоких температурах. Состоит из игольчатых кристаллов феррита (мартенсита с малой тетрагональностью с/а ~ 1) и кристаллов цементита, расположенных между кристаллами мартенсита и внутри них, а также карбидного “кожуха” на каждой из игл. (тесно примыкающие друг к другу сравнительно светлые пластины α фазы с прослойками цементита по краям, на фоне которых наблюдаются вытянутые карбидные частицы на порядок меньше размером). Бейнит нижний – разновидность бейнита, образовавшаяся при относительно низких температурах. Состоит из игольчатых кристаллов мартенсита (с тетрагональностью а>1) и мелких частиц цементита, расположенных внутри кристаллов мартенсита. (частицы карбидов ориентировка которых не совпадает с осью кристалла α-фазы. (На рисунке не должно быть волос карбидов в верхнем бейните)

11.4 Как получить в стали бейнит?

Получить бейнит в стали можно при помощи «изотермической закалки на бейнит» в расплавленной соли или расплавленной щелочи, которая заключается в быстром охлаждении сплава из аустенитной области до температуры несколько выше мартенситной точки Мн и выдержка при этой температуре до окончания бейнитного превращения и последующее охлаждение.

12. Термическая обработка стали. Гомогенизирующий, рекристаллизационный и сфероидизирующий отжиг. Нормализация.

сфероидизирующий отжиг — отжиг заэвтектоидных сталей с нагревом выше Ac1, но ниже А, с последующим очень медленным охлаждением (30 — 50 °С/ч) для получения структуры зернистого перлита.

гомогенизирующий отжиг

В результате ликвации могут образовываться вторичные метастабильные фазы, эвтектики, грубые пограничные выделения. Наличие ликвации в сплавах приводит к понижению прочности, снижению технологической пластичности. Для устранения указанных недостатков применяют гомогенизирующий отжиг. При этом отжиге протекают два процесса - растворение и диффузия. Поэтому гомогенизирующий отжиг иногда называют диффузионным. Гомогенизирующий отжиг производится при температурах, близких к линии солидус. При таких высоких температурах и достаточно длительных выдержках происходит постепенное выравнивание химического состава в сравнительно небольших объемах. Нестабильные фазы при отжиге могут исчезать.

Нагрев деформированных полуфабрикатов или деталей выше температуры рекристаллизации называют рекристаллизационным отжигом; в процессе выдержки происходит главным образом рекристаллизация. Скорость охлаждения при этой разновидности отжига не имеет решающего значения; обычно охлаждение по окончании выдержки проводят на воздухе. Цель отжига – понижение прочности и восстановление пластичности деформированного металла, получение определенной кристаллографической структуры, создающей анизотропию свойств: и заданного размера зерна.

Нормализация

Суть нормализации состоит в нагреве стали до температуры, превышающей верхние критические значения температуры на 30 — 50°С , выдержке и охлаждении. Температуру подбирают на основе типа материала. Так, заэвтектоидные варианты следует нормализовать в температурном интервале между точками Ас1 и Ас3, в то время как для доэвтектоидной стали используют температуры более Ас3. В результате все материалы первого типа приобретают одинаковую твердость ввиду того, что в раствор переходит одинаковое количество углерода, и фиксируется одинаковое количество аустенита. Получается состоящая из мартенсита и цементита структура. Второй компонент способствует повышению износостойкости и твердости материала. Что касается доэвтектоидной стали, при нагреве более Ас3 она получает повышенную вязкость. Это обусловлено тем, что в низкоуглеродистой стали при этом образуется мелкозернистый аустенит, который после охлаждения переходит в мелкокристаллический мартенсит. Температуры между Ас1 и Ас3 не используют для обработки таких материалов, так как структура доэвтектоидной стали в данном случае получает феррит, снижающий ее твердость после нормализации и механические свойства после отпуска.

12.3 После какой термической обработки доэвтектоидной стали избыточный феррит имеет игольчатую форму? Опишите обработку. Дайте название микроструктуры.

После отжига в аустенитной области и несоблюдении режима отжига и сильном перегреве стали избыточный феррит выделяется в форме игл по границам зерен (видманштеттова структура). Перегрев может наблюдаться при нагреве намного выше критической температуры или при очень длительной выдержке при нормальной температуре. Так же ускоренное охлаждение увеличивает упругую энергию. что затрудняет образование новой фазы, поэтому рост идет в форме игл определенно ориентированных относительно решетки аустенита.

После Аустенитизации (нагрев в А-область с целью увеличения среднего размера А-зерна) - в До- и Эвтектоидных сталях может выделяться игольчатый избыточный феррит, тормозящий рост зерна. Структура после такой обработки - перлит с сеткой из избыточного феррита, от которого в перлит направлены игольчатые зерна.

12.4 После какой обработки цементит в стали имеет округлую форму?

После сфероидизирующего отжига (отжиг при нагреве до Ас1 + 10…30С) вызывающий почти полную перекристаллизацию металлической матрицы.

13. Закалка стали, полная и неполная, влияние на свойства. Обработка холодом.

Обработка холодом - при содержании более 0,6 % С в сталях нижняя точка мартенситного превращения лежит ниже комнатной температуры. Если не проводить охлаждение образца такого состава ниже комнатной температуры, то в образце будет наблюдаться достаточно большое количество остаточного аустенита, что будет сказываться на его механических и магнитных свойствах. (такие же изменения свойств как и в мартенситном превращении будут происходить не до конца)

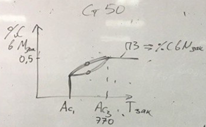

13.1 Нарисуйте график зависимости содержания углерода в мартенсите от температуры закалки для стали 50.

Сталь 50 – 0,5%С

13. 2 Почему для доэвтектоидных сталей практически не используют неполную закалку?

Так как после такой закалки образуются феррит и мартенсит, которые резко отличаются по сопротивлению пластической деформации, что отрицательно сказывается на прочности стали.

13.3 Углеродистую эвтектоидную сталь охлаждали от температуры 750 оС до комнатной температуры со скоростью а) ниже нижней критической и б) выше верхней критической. Каков химический состав фаз в каждом из этих двух случаев?

а) перлит, сорбит, троостит

б) мартенсит + аустенит остаточный

14. Отпуск стали. Фазовые и структурные превращения при отпуске углеродистой стали.

Чем сорбит отпуска отличается от сорбита?

Структуры, образующиеся при отпуске на 450...650 °С, называют трооститом отпуска и сорбитом отпуска.

Они состоят из тех же фаз, что и эвтектоид (феррита и цементит), имеют примерно такую же твердость, как троостит и сорбит закалки соответственно.

Однако форма выделений цементита в троостите отпуска и особенно в сорбите отпуска иная – не пластинчатая, а округлая. Благодаря этому сталь со структурой троостита отпуска и особенно сорбита отпуска обладает повышенной пластичностью и вязкостью. В практике термической обработки используют закалку с высоким (500...650 °С)отпуском с целью достижения повышенной пластичности и вязкости при удовлетворительной прочности.

Такую двойную обработку называют улучшением и применяют для стали с 0,35...0,6 % С вместо обычного отжига или нормализации.

В чём отличия микроструктуры стали после среднего и высокого отпуска?

При Среднем Отпуске (СО, 350-500 С) происходят: (Смотреть отпуск наверху), рекристаллизация феррита (рост зёрен) и сфероидизация карбидов.

При Высоком Отпуске (ВО, 500-680 С) происходят: Коалесценция карбидов (1-3 мкм, образуется сорбит отпуска).

II. Легированные стали. Основные легирующие элементы, микроструктура, классификация легированных сталей и термическая обработка.

|

из

5.00

|

Обсуждение в статье: Влияние содержания углерода и кремния на микроструктуру чугунов. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы