|

Главная |

Расчёт необходимого расхода бурового раствора

|

из

5.00

|

Расход промывочной жидкости должен обеспечить:

- эффективную очистку забоя скважины от шлама;

- транспортирование шлама на поверхность без аккумуляции его в кольцевом пространстве между бурильными трубами и стенками скважины;

- устойчивую работу забойного двигателя;

- предотвращение гидроразрыва горных пород;

- обеспечение гидромониторного эффекта;

- предотвращение размыва стенки скважины и т.д.

Расчет расхода промывочной жидкости для эффективной очистки забоя скважины осуществляется по формуле:

Q1=К· SЗАБ, (16)

где К – коэффициент удельного расхода жидкости на 1 м2 забоя;

SЗАБ – площадь забоя м2, определяется по формуле:

SЗАБ =0,785·DД2 (17)

Удельный расход раствора принимается в пределах от 0,3 до 0,65 м3/с. Большие значения берутся для мягких пород, так как в этом случае увеличивается объем шлама, образующегося в единицу времени.

Расход раствора Q2 при котором обеспечивается вынос шлама на поверхность определяется по формуле:

(18)

(18)

где Vкр – критическая скорость проскальзывания шлама относительно раствора, м/с;

VМ – механическая скорость бурения, м/с;

ρп – плотность разбуриваемой породы, г/см3;

ρр – плотность бурового раствора, г/см3;

ρсм – плотность раствора со шламом, г/см3;

Smax– максимальная площадь кольцевого пространства, м2.

(19)

(19)

где dбт – минимальный диаметр бурильных труб запроектированной компоновки, м.

, (20)

, (20)

где КК – коэффициент каверзности.

Критическая скорость проскальзывания Vкр=0,1-0,15 м/с, большее значение берется для более крупного шлама, то есть в мягких породах.Разность ρсм- ρр=0,02 г/см3.

Механическая скорость бурения определяется нормативно, исходя из прочности пород. Для условий Западной Сибири ориентировочно можно принять следующие значения механической скорости бурения: в интервале до 600 м - Vмех= 30-40 м/час; в интервале 600-1600 м - Vмех= 25-30 м/час; в интервале 1600-2400 м - Vмех= 15-20 м/час; при больших глубинах - Vмех= 10-15 м/час.

Максимальный расход раствора Q3, при котором не происходит размыв стенок скважины, может быть определен по формуле:

(21)

(21)

где Vкп max– максимально допустимая скорость течения жидкости в кольцевом пространстве,м/с, для условий Западной Сибири в интервале до 1000 мVкп max=1,3 м/с, а в нижележащих интервалах Vкп max = 1,5 м/с;

Smin– минимальная площадь кольцевого пространства, м2.

Эта площадь рассчитывается в интервале нахождения забойного двигателя или основной ступени УБТ. Диаметр скважины принимается с учетом коэффициента каверзности.

Тогда:

(22)

(22)

Для интервала бурения под направление и кондуктор принимается V кп max=1,3 м/с, для ЭК и хвостовика - V кп max = 1,5 м/с.

Расчет минимального расхода бурового раствора Q4 из условия предотвращения прихватов ведется по формуле:

(23)

(23)

где Vкп min – минимально допустимая скорость восходящего потока, м/с, в расчетах принимается - 0,5 м/с. Значение Smaxберется из расчетов Q2.

Минимальный расход раствора Q5 , исходя из условия создания необходимой скорости истечения из насадок долота, ведется по формуле:

(24)

(24)

где n – число насадок;

dнmax – максимальный внутренний диаметр насадки, м.

Расход раствора Q 6, исходя из устойчивой работы гидравлического двигателя, определяется его технической характеристикой.

По результатам расчетов определяется область допустимого расхода бурового раствора, которая должна быть меньше Q 3, но больше большего из значений Q 1, Q 2 , Q 4 ,Q 5 и Q 6, или равно ему. Следует, что желательным условием является нахождение плотности жидкости в рекомендуемом интервале расхода забойного двигателя.

В Приложении 9 приводится пример оформления результатов проектирования расхода бурового раствора по интервалам бурения. После этого производится выбор и обоснование областей допустимого расхода бурового раствора и окончательный выбор значений расхода по интервалам бурения (пример представлен в Приложении 10).

Приложение 1

Пример оформления выбора способа бурения по интервалам

Выбор способа бурения по интервалам производился с учетом опыта уже пробуренных на месторождении скважин, а также с учетом исходных горно-геологических и технологических условий бурения. Запроектированные способы бурения приведены в таблице 1.

Таблица 1 – Способы бурения по интервалам скважины

| Интервал, м | Обсадная колонна | Способ бурения |

| 0-300 | Направление | Роторный |

| 300-1100 | Кондуктор | С применением ГЗД (турбобур) |

| 1100-2950 | Эксплуатационная колонна | С применением ГЗД (винтовой забойный двигатель) |

Приложение 2.1

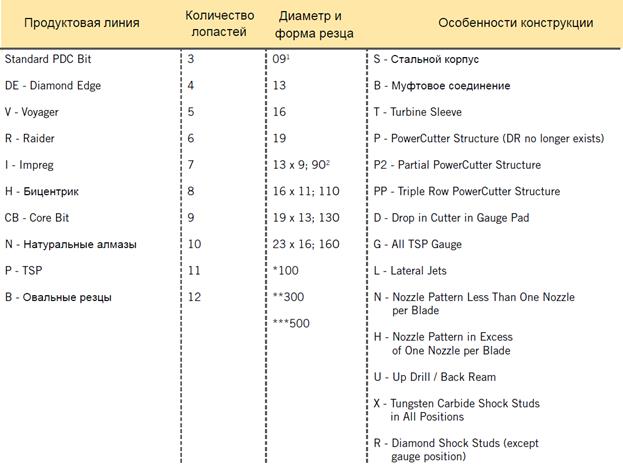

Номенклатура долот PDC ООО «НПП «Буринтех»

Приложение 2.2

Опции долот PDC ООО «НПП «Буринтех»

Приложение 2.3

Опции долот PDC ООО «НПП «Буринтех»

Приложение 2.4

Области применения долот PDC ООО «НПП «Буринтех»

Приложение 2.5

Номенклатура долот PDC ООО «Волгабурмаш»

Приложение 2.6

Номенклатура долот PDC фирмы Varel

Приложение 2.7

Номенклатура долот PDC фирмы Varel

Приложение 2.8

Номенклатура алмазных долот ООО «НПП «Буринтех»

Приложение 2.9

Номенклатура алмазных долот ООО «НПП «Буринтех»

Приложение 3

Пример оформления выборки долот для строительства проектируемой скважины

| Интервал | 0-300 | 300-1100 | 1100-2850 | |

| Шифр долота | ||||

| Тип долота | ||||

| Диаметр долота, мм | ||||

| Тип горных пород | ||||

| Присоединительная резьба | ГОСТ | |||

| API | ||||

| Длина, м | ||||

| Масса, кг | ||||

| G, тс | Рекомендуемая | |||

| Предельная | ||||

| n, об/мин | Рекомендуемая | |||

| Предельная | ||||

Для бурения интервала под направление проектируется шарошечное долото диаметром 393,7 мм, которое обеспечит максимальную механическую скорость бурения. Выбор долота обусловлен тем, что интервал сложен мягкими и рыхлыми горными, а проектирование долота типа PDC для заданного диаметра скважины не рентабельно.

Приложение 4

Пример оформления раздела по проектированию осевой нагрузки по интервалам бурения

| Интервал | 0-300 | 300-1100 | 1100-2850 |

| Исходные данные | |||

| α | |||

| Pш, кг/см2 | |||

| Dд, см | |||

| η | |||

| δ, см | |||

| q, кН/мм | |||

| Gпред, кН | |||

| Результаты проектирования | |||

| G1, кН | |||

| G2, кН | |||

| G3, кН | |||

| Gпроект, кН | |||

Для интервала бурения под направление проектируется осевая нагрузка равная 10 тоннам, которая близка к предельной нагрузке на запроектированное долото. Ее выбор обусловлен опытом строительства скважин на данном месторождении. Для остальных интервалов бурения выбираются нагрузки согласно известно методике.

Приложение 5

Пример оформления раздела по проектированию частоты вращения породоразрушающего инструмента по интервалам бурения

| Интервал | 0-300 | 300-1100 | 1100-2850 | |

| Исходные данные | ||||

| Vл, м/с | ||||

| Dд | м | |||

| мм | ||||

| τ, мс | ||||

| z | ||||

| α | ||||

| Результаты проектирования | ||||

| n1, об/мин | ||||

| n2, об/мин | ||||

| n3, об/мин | ||||

| nпроект, об/мин | ||||

Для всех интервалов бурения проектируются частоты вращения породоразрушающего инструмента согласно известной методике, обеспечивающие требуемую линейную скорость на периферии долота и эффективность процесса разрушения горных пород. В интервале бурения под эксплуатационную колонну (1900-2340 м) запроектировано меньшее значение частоты вращения по сравнению с расчетным. Это обусловлено задачей сохранения опор долота, поскольку в обозначенном интервале преобладают средние горные породы с включениями из твердых пород и они могут стать причиной повышенных вибрационных нагрузок на инструмент.

Приложение 6

Пример оформления раздела по проектированию частоты параметров забойного двигателя по интервалам бурения

| Интервал | 0-300 | 300-1100 | 1100-2850 | |

| Исходные данные | ||||

| Dд | м | |||

| мм | ||||

| Gос, кН | ||||

| Q, Н*м/кН | ||||

| Результаты проектирования | ||||

| Dзд, мм | ||||

| Mр, Н*м | ||||

| Mо, Н*м | ||||

| Mуд, Н*м/кН | ||||

Приложение 7

Пример обоснования выбора забойных двигателей по интервалам бурения

Для интервала бурения 300-1100 метров (интервал бурения под кондуктор) выбирается турбобур 3ТСШ1-240, который отвечает требованиям по диаметру забойного двигателя, а также позволяет при заданном расходе обеспечить момент для разрушения горной породы. Для интервала бурения под эксплуатационную колонну проектируется винтовой забойный двигатель ДР-195, с регулируемым углом перекоса, который позволяет бурить как наклонно-направленные, так и прямолинейные интервалы и обеспечивает высокий рабочий момент на долоте, что актуально при разрушении средних и твердых горных пород.

Приложение 8

Технические характеристики запроектированных забойных двигателей

| Двигатель | Интервал, м | Наружный диаметр, мм | Длина, м | Вес, кг | Расход жидкости, л/с | Число оборотов, об/мин | Максимальный рабочий момент, кН*м | Мощность двигателя, кВт |

Приложение 9

Пример оформления раздела по проектированию частоты параметров забойного двигателя по интервалам бурения

| Интервал | 0-300 | 300-1100 | 1100-2850 |

| Исходные данные | |||

| Dд, м | |||

| K | |||

| Kк | |||

| Vкр, м/с | |||

| Vм, м/с | |||

| dбт, м | |||

| dмах, м | |||

| dнмах, м | |||

| n | |||

| Vкпмин, м/с | |||

| Vкпмах, м/с | |||

| ρсм – ρр, г/см3 | |||

| ρр, г/см3 | |||

| ρп, г/см3 | |||

| Результаты проектирования | |||

| Q1, л/с | |||

| Q2, л/с | |||

| Q3, л/с | |||

| Q4, л/с | |||

| Q5, л/с | |||

| Q6, л/с | |||

Приложение 10

Проектирование областей допустимого расхода бурового раствора

| Интервал | 0-300 | 300-1100 | 1100-2850 |

| Исходные данные | |||

| Q1, л/с | |||

| Q2, л/с | |||

| Q3, л/с | |||

| Q4, л/с | |||

| Q5, л/с | |||

| Q6, л/с | |||

| Области допустимого расхода бурового раствора | |||

| ΔQ, л/с | |||

| Запроектированные значения расхода бурового раствора | |||

| Q, л/с | |||

| Дополнительные проверочные расчеты (оценка создаваемого момента на забойном двигателе) | |||

| Qтн, л/с | |||

| ρ1, кг/м3 | |||

| ρбр, кг/м3 | |||

| Mтм, Н*м | |||

| Mтб, Н*м | |||

Приложение 11.1

Типы шарошечных бурильных головок конструкции ОАО НПО «Буровая техника»

| Тип бурильной головки | Резьба |

| КС-187,3/40СТ КС-187,3/40ТКЗ К-187.3/80М К-187.3/80СЗ К-187.3/80СТ К-187.3/80ТКЗ К-187.3/100М К-187.3/80ТКЗ КС-212,7/60СТ КС-212,7/60ТКЗ КС-212,7/80М КС-212,7/80МСЗ КС-212,7/80СЗ КС-212,7/80СЗ-З КС-212,7/80СТ-1 КС-212,7/80ТКЗ-1 КС-212,7/100М КС-212,7/100МСЗ КС-212,7/100ТКЗ К-215,9/120М К-244,5/100М К-244,5/100М | З-147 З-150 З-150 З-161 З-150 З-189 |

Приложение 11.2

Номенклатура и классификация бурильных головок ОАО «Буровая техника»

| Алмазные резцы | Тип бурильной головки |

| Алмазно- твердосплавные пластины (АТП) Синтетические алмазы – трехгранные призмы (ПСТА) | КАП 133,3/67 МС КАП 138,1/52 МС КАП 138,1/67 МС КАП 159,4/67 МС КАП 188,9/80 МС КАП 188,9/100 МС КАП 214,3/80 МС КАП 214,3/100 МС КАП 214,3/60 МС КСС 138,1/67 СТ КСС 159,4/67 СТ2 КСС 163,5/67 СТ КСС 214,3/80 СТ1 |

Приложение 11.3

Номенклатура и классификация бурильных головок ОАО «Буровая техника»

| Алмазные резцы | Тип бурильной головки |

| Синтетические алмазы СВС-П в виде цилиндров или их части Природные алмазы | КТСИ 138,1/52 СЗ КРС 159,4/67 СТ1 КТСИ 188,9/80 СЗ КСС 188,9/80 СТ1 КТСИ 188,9/100 СТ1 КСС 188,9/100 СТ1 КТСИ 214,3/80 СЗ КТСИ 214,3/100 СТ1 КРС 214,3/100 СТ1 КСС 295,3/100 МС1 КТ 138,1/52 СЗ КР 163,5/67 СТ2 КР 188,9/80 СТ2 КИ 188,9/80 СЗ КР 214,3/80 СТ2 КИ 214,3/80 СЗ |

Приложение 11.4

Типы бурголовок НПО «Буринтех»

| Типоразмер | Наружный диаметр, мм | Диаметр керна, мм | Присоединительная резьба по ГОСТ 21 ST 0-7Б | Масса, кг |

| БИТ-212,7/100 М4 | 212,7 | 100 | МК-180; 3-161 | 21 |

| БИТ-21 5,9/100 М4 | 215,9 | 100 | МК-180; 3-161 | 21 |

| БИТ-187,3/80 МС | 187,3 | 80 | 3-150 | 14 |

| БИТ-187,3/100 МС | 187,3 | 100 | 3-161 | 12 |

| БИТ-188,9/80 МС | 188,9 | 80 | 3-150 | 14 |

| БИТ-188,9/100 МС | 188,9 | 100 | 3-161 | 11 |

| БИТ-212/80 МС | 212 | 80 | 3-150 | 21 |

| БИТ-212/100 МС | 212 | 100 | 3-161 | 20 |

| БИТ-212,7/80 МС | 212,7 | 80 | 3-150 | 16 |

| БИТ-212,7/100 МС | 212,7 | 100 | 3-161 | 14 |

| БИТ-215,9/80 МС | 215,9 | 80 | 3-150 | 16 |

| БИТ-215,9/100 МС | 215,9 | 100 | 3-161 | 23 |

| БИТ-292,9/100МС | 292,9 | 100 | 3-161 | 45 |

| БИТ-187,3/80 С2 | 187,3 | 80 | 3-150 | 13 |

| БИТ-187,3/100 С2 | 187,3 | 100 | 3-161 | 12 |

| БИТ-187,3/80 С9 | 187,3 | 80 | 3-150 (м) | 12 |

| БИТ-188,9/80 С | 188,9 | 80 | 3-150 (м) | 13 |

| БИТ-188,9/80 С9 | 188,9 | 80 | 3-150 (м) | 12 |

| БИТ-188,9/80 С92 | 188,9 | 80 | 3-150 (м) | 14 |

| БИТ-188,9/80 С2 | 188,9 | 80 | 3-150 | 13 |

| БИТ-188,9/100 С2 | 188,9 | 100 | 3-161 | 12 |

| БИТ-212/80 С | 212 | 80 | 3-150 (м) | 17,5 |

Приложение 11.5

Типы бурголовок НПО «Буринтех»

| Типоразмер | Наружный диаметр, мм | Диаметр керна, мм | Присоединительная резьба по ГОСТ 21 ST 0-7Б | Масса, кг |

| БИТ-212/80 С2 | 212 | 80 | 3-150 (м) | 19 |

| БИТ-212/80 С9 | 212 | 80 | 3-150 (м) | 21 |

| БИТ-212/80 С12 | 212 | 80 | 3-150 (м) | 17,5 |

| БИТ-212/100 С | 212 | 100 | 3-161 | 16 |

| БИТ-212,7/80 С2 | 212,7 | 80 | 3-150 | 19 |

| БИТ-212,7/80 С9 | 212,7 | 80 | 3-150 | 17 |

| БИТ-212,7/80 С92 | 212,7 | 80 | 3-150 | 17 |

| БИТ-212,7/80 С12 | 212,7 | 80 | 3-150 | 17 |

| БИТ-212,7/100 С2 | 212,7 | 100 | 3-161 | 15 |

| БИТ-212,7/100 С92 | 212,7 | 100 | 3-161 | 22 |

| БИТ-212,7/100 С12 | 212,7 | 100 | 3-161 | 16 |

| БИТ-214,3/100 С92 | 214,3 | 100 | 3-161 | 20 |

| БИТ-215,9/100 С2 | 215,9 | 100 | 3-161 | 21 |

| БИТ-21 5,9/100 С92 | 215,9 | 100 | МК-180; 3-161 | 18 |

| БИТ-215,9/101,6 С92 | 215,9 | 101,6 | МК-180; 3-161; МК-169 | 17 |

| БИТ-292,9/100С9 | 292,9 | 100 | МК-180; 3-161 | 48 |

| БИТ-295,3/100С12 | 295,3 | 100 | МК-180; 3-161 | 53 |

| БИТ-212/100 С99 | 212 | 100 | МК-180; 3-160 | 20 |

| БИТ-212,7/100 С99 | 212,7 | 100 | МК-180; 3-161 | 20 |

| БИТ-212,7/101,6 С99 | 212,7 | 100 | МК-180; 3-161; МК-169 | 27 |

| БИТ-215/100 С99 | 215 | 100 | МК-180; 3-163 | 25 |

| БИТ-215,9/100 С99 | 215,9 | 100 | МК-180; 3-164 | 25 |

| БИТ-21 5,9/101,6 С99 | 215,9 | 101,6 | МК-180; 3-161; МК-169 | 28 |

Приложение 11.6

Технические характеристики керноотборных устройств конструкции ВНИИБТ

| Керноприемное устройство | Наружный диаметр корпуса, мм | Длина устройст ва, мм

| Диаметр керна, мм

| Длина керноприема, мм

| Резьба | Масса устройства в сборе, кг | |

| верхняя | нижняя | ||||||

| УКР- 203/100 «Недра» | 203 | 16210 | 100 | 14835 | З-171 | З-189 | 2300 |

| УКР-164/80 «Недра-2» | 164 | 15635 | 80 | 14300 | З-121 | МК150х6х1:8 | 1569 |

| УКР-172/100 «Кембрий» | 172 | 16130 | 100 | 14315 | З-133 | З-161 | 1405 |

| УКР-146/80 «Силур» | 146 | 9297 | 80 | 6660 | З-121 | З-150 | 620 |

| УКР-138/67 «Недра» | 138 | 15943 | 67 | 13775 | З-121 | З-133 | 1010 |

| УКР-127/67 «Кембрий-2» | 127 | 7190 | 67 | 6150 | З-121 | З-133 | 345 |

| УКР-122/67 «Кембрий» | 122 | 7190 | 67 | 6150 | З-121 | З-133 | 400 |

Приложение 11.6

Рекомендуемые осевые нагрузки на бурголовки, кН

| Диаметр | Тип бурголовки | Характеристика горной породы | ||

| Трещиноватая | Плотная средней твердости | Твердая | ||

| 188 214 | Шарошечная Твердосплавная Алмазная Шарошечная Твердосплавная Алмазная | 85 – 95 60 – 65 55 – 60 100 – 120 70 – 80 60 – 70 | 95 – 110 70 – 95 70 – 85 130 – 140 100 – 120 80 – 100 | 110 – 120 80 – 100 80 – 90 140 – 150 120 – 140 100 – 120 |

Приложение 12

Технические средства и режимы бурения при отборе керна

| Интервал | Тип керноотборного снаряда | Параметры режима бурения | ||

| Осевая нагрузка, т | Частота вращения инструмента, об/мин | Расход бурового раствора, л/сек | ||

Учебное издание

ЕПИХИН Антон Владимирович

КОВАЛЕВАртем Владимирович

|

из

5.00

|

Обсуждение в статье: Расчёт необходимого расхода бурового раствора |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы