|

Главная |

Мойка вакуум-аппарата.

|

из

5.00

|

Введение

Автоматизация производства базируется на многочисленных и разнообразных технических средствах.

При создании измерительных устройств, регуляторов и других средств автоматизации предусматривается их стандартизация в рамках Государственной системы приборов и средств автоматизации (ГСП). Последняя создана для экономически и технически целесообразного решения проблемы комплексного обеспечения техническими средствами систем контроля и управления различными производственными объектами.

В ГСП стандартизованы параметры входных и выходных сигналов и источников энергии, элементы, блоки и модули приборов и устройств, их присоединительные, габаритные и монтажные размеры. В нормализованный ряд приборов и средств автоматизации входят первичные преобразователи и измерительные приборы; преобразователи для получения нормированных сигналов; регуляторы; вычислительные, функциональные и логические блоки; запоминающие устройства; вторичные приборы; цифро-печатающие устройства; исполнительные устройства и др.

В пищевых производствах для передачи информации от средств ее получения к устройствам управления и от них к исполнительным устройствам, а также для обмена информацией между устройствами управления наибольшее распространение получили сигналы постоянного тока и напряжения: (0 - 5) мА - (-5 - 0 +5) мА; (0 - 20) мА; (-20 - 0 +20) мА; (4 - 20) мА; (-100 - 0 +100) мА; (0-10) мВ; (-10 - 0 +10) мВ; (0 - 100) мВ; (0 - 1) В; (-1 - 0 +1) В; (0 - 10) В; (-10 – 0 +10) В и пневматические сигналы - (0,02 - 0,1) МПа.

По роду энергии, используемой для передачи информации и команд управления, в ГСП имеются три ветви:

электрическая - устройства которой обладают высокой точностью, быстродействием, обеспечивают большую дальность и емкость каналов передачи информации;

пневматическая - устройства которой характеризуются безопасностью работы в легковоспламеняющихся и взрывоопасных средах; высокой надежностью в тяжелых условиях работы;

гидравлическая - устройства которой обеспечивают точные перемещения исполнительных органов и большие перестановочные усилия.

Целью курсового проекта является изучение автоматизации процесса сгущения молочно-сахарной смеси.

Задача курсового проекта - выбор и обоснование средств измерения и контроля в технологическом процессе.

Описание функциональной схемы автоматизации процесса сгущения молочно-сахарной смеси

Процесс сгущения молочно-сахарной смеси является одной из стадий производства сгущенного молока с сахаром. Сгущение молочно-сахарной смеси и ее предварительная пастеризация производятся на циркуляционной двухкорпусной вакуум-выпарной установке «Виганд-8000».

Цикл работы вакуум-выпарной установки включает следующие операции:

- ополаскивание;

- дезинфекция;

- сгущение;

- мойка вакуум-выпарной установки.

Ополаскивание.

При ополаскивании водой включают клапан ARC (позиция 21 и 22). Вода начинает циркулировать по замкнутому контуру через теплообменный аппарат I. Одновременно вакуум-аппараты III, IV приводится в рабочее состояние. Включается насос барометрического конденсатора V, управляемый электродвигателем R60DT80 (позиция 6д), для создания разряжения в корпусах вакуум-аппаратов. По достижении температуры воды, измеряемой термометром сопротивления ТСП-8040Р (позиция 1а), в теплообменном аппарате I 95 0С клапаны ARC (позиции 23 и 24) переключаются. Вода начинает заполнять танк для пастеризованной молочно-сахарной смеси аппарат II через моющие форсунки. При достижении разряжения 0.8 атм., измеряемого передатчиком давления ЕТР – 04 (позиция 10а), в корпусах III и IV вакуум-аппаратов включаются клапаны ARC (позиции 25, 28, 27, 26) и включается насос, управляемый электродвигателем R60DT80 (позиция 19в). Происходит подача горячей воды в корпуса вакуум-аппаратов через моющие форсунки. По истечении 5 минут выключается клапан ARC (позиция 26), клапан ARC (позиция 27) направляет воду в аппарат III, включается клапан ARC (позиция 30), открывающий подачу воды в аппарате IV. По достижении верхнего уровня в корпусах аппарата III и IV открывается клапан ARC (позиция 29) и происходит подача греющего пара. По истечении 10-15 минут открываются клапаны ARC (позиции 31,35,36,34,33,32) – вода промывает всю систему. Через 15 минут клапан подачи воды ARC (позиция 21) закрывается, и вода из системы сливается в дренаж.

Дезинфекция.

Проводится непосредственно после закрытия клапана ARC (позиция 21). Клапан ARC (позиция 20) открывает подачу пара в систему. По достижении температуры, измеряемой термометром сопротивления ТСП-8040Р (позиция 2а…4а), в корпусах вакуум-аппарата 100 0С, происходит стерилизация в течении 10 мин. При этом стерилизуются все части установки, начиная с танка для пастеризованного молока и кончая продуктовой трубой до соединения с основной магистралью продуктопровода. По окончании дезинфекции все системы приводятся в исходное положение.

Сгущение.

При готовности молочно-сахарной смеси необходимо пастеризовать воды для начала работы вакуум-аппаратов (технология описана выше). При сгущении молочно-сахарной смеси включают клапан ARC (позиции 20, 22). Молочно-сахарная смесь начинает циркулировать по замкнутому контуру через теплообменный аппарат I. Одновременно вакуум-аппараты приводятся в рабочее состояние. Включается насос барометрического конденсатора, управляемый электродвигателем R60DT80 (позиция 6д), для создания разряжения в корпусах вакуум-аппаратов. По достижении температуры, измеряемой термометром сопротивления ТСП-8040Р (позиция 1а), в теплообменном аппарате 95 0С клапан ARC (позиция 23) переключается. Смесь начинает заполнять танк II для пастеризованной молочно-сахарной смеси. При достижении разряжения 0.9 атм., измеряемого передатчиком давления ЕТР – 04 (позиция 10а), в корпусах III и IV вакуум-аппаратов и наличии не менее 2 тонн, измеряемой индикатором веса Е-2-WIN (позиция 9), пастеризованной смеси в танке II включаются клапаны ARC (позиции 25, 28) и включается насос, управляемый электродвигателем R60DT80 (позиция 19в). Происходит подача горячей смеси в корпус К1 вакуум-аппарата. Далее открывается клапан ARC (позиция 30) для подачи смеси в корпус III. При достижении верхнего уровня, измеряемого переключателем уровня 71A.XGAVXT (позиция 13), в аппарате III включается клапан ARC (позиции 29) подачи пара. По достижении верхнего уровня, измеряемого переключателем уровня 71A.XGAVXT (позиция 13, 16), в корпусах III и IV включается клапан ARC (позиции 36). Включается продуктовый насос VI, управляемый электродвигателем R60DT80 (позиция 17е) и автоматический рефрактометр CSL 21 (позиция 17а). По достижении необходимой концентрации сухих веществ в смеси открывается клапан ARC (позиция 32) и сгущенное молоко через фильтр подается на охлаждение. По окончании процесса сгущения открываются клапана ARC (позиции 35, 36, 34, 33, 32) и содержимое обоих корпусов откачивается продуктовым насосом VI, управляемый электродвигателем R60DT80 (позиция 17е).

Мойка вакуум-аппарата.

После освобождения вакуум-аппаратов от продукта необходимо пастеризовать 3 тонны, измеряемой индикатором веса Е-2-WIN (позиция 9), воды в танк II через моющие форсунки (технология описана выше). Набрать разряжение в вакуум-аппаратах и через моющие форсунки подать воду в корпуса вакуум-аппаратов. Включить клапан ARC (позиция 29) подачи пара и в течение 10-15 минут провести циркуляцию. Выключить клапан ARC (позиция 29) и пустить ополоски на охлаждение.

Для подачи моющих растворов включаются клапана ARC (позиция 20). Циркуляция моющего раствора через теплообменный аппарат I происходит до достижения температуры 70 0С, измеряемой термометром сопротивления Pt 100 (позиция 1а), после чего начинается подача моющего раствора в танк II через открытые клапана ARC (позиции 23, 24). При достижении 50 % уровня, измеряемой индикатором веса Е-2-WIN (позиция 9), раствора в танке II, включаются клапана ARC (позиции 25, 28, 27, 26, 30); насосы (позиции 19в и 18в). Моющий раствор через форсунки попадает в корпуса вакуум-аппаратов.

2 Описание средств измерения и регулирования температуры

В данном процессе производится измерение (позиции 1а, 2а, 3а, 4а, 5а) и регулирование температуры молочно-сахарной смеси после пастеризатора и в вакуум-аппаратах.

В комплект средств измерения температуры входят термометр сопротивления типа ТСП-8040Р.

Измерение температуры термометром сопротивления основано на изменении электрического сопротивления проводников или полупроводников с изменением температуры. Зная эту зависимость, можно определить температуру среды, в которую помещен термометр сопротивления. При увеличении температуры сопротивление ряда чистых металлов возрастает, а полупроводников снижается.

Зависимость сопротивления металлов от температуры в небольшом интервале температур можно приближенно выразить уравнением

где Rt – сопротивление металлического проводника при температуре t oС;  - сопротивление того же проводника при температуре

- сопротивление того же проводника при температуре  oC;

oC;  - интервал изменения температуры, α – коэффициент температурного сопротивления.

- интервал изменения температуры, α – коэффициент температурного сопротивления.

Для изготовления термометров сопротивления наиболее пригодны по своим физико-химическим свойствам платина и медь.

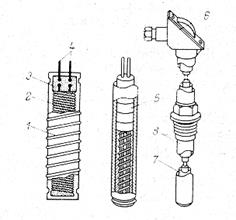

Чувствительные элементы термометров сопротивления представляют собой тонкую медную или платиновую проволоку, намотанную бифилярно на специальный слюдяной, фарфоровый или пластмассовый каркас. Для предохранения от внешних воздействий чувствительные элементы заключают в металлическую трубку с литой головкой, в которой смонтированы выводы концов обмотки для их подключения к соединительным проводам (рисунок 1).

Рисунок 1 – Термометр сопротивления платиновый

1 – серебряная лента; 2 – платиновая проволока; 3 – слюдяная пластинка; 4 – подводящие серебряные провода; 5 – фарфоровые бусы; 6 – пластмассовая головка; 7 – тонкостенная защитная трубка; 8 – защитный чехол.

В данном процессе для измерения молочно-сахарной смеси целесообразно использовать платиновый термометр сопротивления, так как он является более точным и рассчитан на большой диапазон температур. Из справочника [2] выберем термометр сопротивления, наиболее подходящий для условия процесса. Условие процесса: молочно-сахарная смесь и моечный раствор находится при температуре 85±15 oC.

Основным достоинством медных термометров сопротивления является их относительная дешевизна по сравнению с платиновыми термометрами сопротивления, высокая точность, возможность автоматизации.

Одним из оптимальных для данного условия является платиновый термометр сопротивления ТСП-8040Р.

Технические данные:

Материал защитной арматуры – сталь БрАЖЦМц 9-4-4-1;

Длина монтажной части – 3000 мм;

Инерционность – 40 с;

Пределы измерения – от 0 до +150 oC;

Допустимое отклонение от номинального значения ±0.1%.

Для получения нормирующего значения, поступающего на контроллер, применяем преобразователь, нормирующий MCR (позиция 1б, 2б, 3б, 4б, 5б). Имеющий на входе сигнал сопротивления, а на выходе сигнал напряжения постоянного тока ТСП-8040Р/3/0/100/2/DC.

С контроллера сигнал поступает на электропневматический преобразователь ЕР 2201(позиция 1в, 2в). Он преобразует сигнал напряжения постоянного тока в пневматический сигнал. При установившемся режиме постоянный ток, проходя по катушке, создает усилие втягивания катушки в зазор постоянного магнита, которое уравновешивается на рычажной системе при определенном давлении в сильфоне обратной связи. При изменении тока нарушается равновесие рычажной системы, это вызывает изменение давления, что приводит к открытию клапана и устанавливается новое значение равновесия, которое соответствует пневматическому выходу.

С которого сигнал поступает на клапан, регулирующий К11(позиция 1г, 2г).

|

из

5.00

|

Обсуждение в статье: Мойка вакуум-аппарата. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы