|

Главная |

Материалы и конструктивные особенности подшипников качения для режима сухого трения в вакууме.

|

из

5.00

|

Использование обычных смазок в подшипниках, работающих в вакууме рентгеновских спектрометров, электровакуумных устройств и другой аппаратуре неприемлемо. Вследствие высокой упругости паров большинство жидкостей и смазок в вакууме испаряется и теряет свои смазывающие свойства. Действие температуры еще более усугубляет этот процесс. В данном случае никакие уплотнения не способны поддержать вакуум на определенном уровне. Поэтому применение подшипников без подвода смазок в условиях вакуума является актуальным вопросом вакуумной техники.

Разработка шарикоподшипников для вакуума до 10-9мм.рт.ст. с температурой от –100 до +500 ºС при воздействии магнитных полей и индуктивных электрических токов, вибраций с высокими частотами вращения и нагрузок представляет собой трудности. В этих условиях нефтяные смазочные материалы оказываются совершенно неработоспособными, а попытки применения шарикоподшипников с твердосмазочными покрытиями не увенчались успехом из-за недостаточного срока службы. Одним из путей создания подшипника качения без смазки в этих условиях является использование самосмазывающихся сепараторов. Эти подшипник качения имеют особенности в конструкции самого подшипника, а также в подборке антифрикционных композиционных материалов для сепараторов, обеспечивающих возможность работы без вводимого извне смазочного материала, фактически являющихся твердой смазкой для подшипника.

В качестве твердосмазочных покрытий для шарикоподшипников могут быть использованы металлические пленки из золота, серебра, свинца, висмута и других мягких материалов. Особенно такие покрытия эффективны в вакууме из-за низкой упругости паров.

Трущиеся поверхности шарикоподшипников могут также покрываться фторопластом и различными композиционными покрытиями с металлическими и иными добавками.

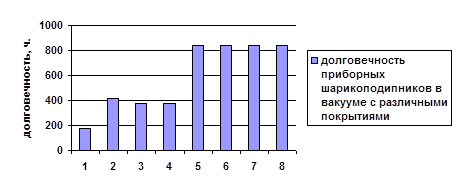

1 – золото

2 – серебро

3 – серебро с дисульфидом молибдена

4 – серебро с сульфидной пленкой

5 – свинец

6 – свинцовый висмут

8 – фторопласт

Подшипник 1 вышел из строя.

Подшипники 2,3,4 работа прекращена из-за резкого возрастания момента трения.

Подшипники 5 вышел из строя через 1000ч.

Подшипник 6 вышел из строя через 1650ч.

Подшипник 7 опыт прекращен через 1240ч, мог работать и больше.

Подшипник 8 опыт прекращен через 2200, мог работать и больше.

Твердосмазочные покрытия для шарикоподшипников не получили широкого распространения вследствие невозможности их восстановления в процессе эксплуатации, а так же из-за ограничения по частотам вращения и нагрузкам.

В качестве материалов для работы в глубоком вакууме, исследовались большое количество различных композиций на основе фторопласта с наполнителями марок МС-13 (с медью и дисульфидом молибдена) и других композиций по ОСТ В 6-05-5018-73, а так же металлополимерные материалы на основе капрона с дисульфидом молибдена и других материалы на основе фторопласта-4: металлофторопластовые марки ФН-202 (ОСТ В 6-05-5018-73), содержащий никель и дисульфид молибдена, графитофторопластовой марки АФГ-80ВС по ОСТ 48-75-73, содержащий графит, а также группа материалов АМАН на основе материалов с высоким содержанием дисульфида молибдена (АМАН-6, АМАН-24, ТЕСАН-2) и бронзовая металлокерамика ВАМК-24 с дисульфидом молибдена. Применяют самосмазывающиеся сепараторы из композиций фторпласт-4 + дисульфид молибдена + стекловолокно (Ф4Г20М5С10 и Ф-4С15).

Шарикоподшипник 36205 с сепараторами из фторопласт-4, фторопласт-40 м бронзой (Ф40Б70). Например однорядный радиальный подшипник с материалом сепаратора – стальной штампованный без смазки с покрытием дисульфидом молибдена, работает до 400ºС, или корончатый массивный бронзовый (БрАЖМц 10-3-1,5 с ………. Дисульфидом молибдена), до 400ºС. АМАН-24, ФН-202 до 500ºС. Для радиально-упорного подойдут АМАН-24, ФН-202, до 250ºС.

На основе ШХ-15:

АМАН-4 (материал на основе термостойкой смолы и дисульфида молибдена)

Пористая бронза металлокерамики марки ВАМК-1, пропитанный дисульфидом молибдена.

Бронза БрАЖМц 10-3-1,5 с запрессованной смазкой (50% - фторопласт-4 + 50% дисульфид молибдена)

Ф40К20 (фторопласт-40 с 20% коксовой муки)

Ф40Б30 (фторопласт-40 с 30% бронзовой пудры)

Подшипники качения с самосмазывющимися сепараторами для работы в жидких агрессивных средах.

Подшипники должны быть (или или):

С защитой подшипниковых узлов герметичными уплотнениями и обеспечением шарикоподшипниковой или циркуляционной системой.

С применение коррозионно-стойких шарикоподшипников со смазывающей рабочей средой (или одним из её компонентов) без уплотнительных устройств.

Для 1-го подойдет ШХ-15.

Для 2-го - Нержавеющая сталь 95Х18Ш :

с сепараторами из бронзы БрАЖМц 10-3-1,5 , где скорость вращения до 1000 об/мин.

с сепараторами из текстолита и фторопласта-4, где скорость вращения до 3000об/мин.

| Материал детали радиального или радиально-упорного шарикоподшипника | Агрессивная среда | Смазывающее вещество | Контактное напряжение, δmax, кг/см2 | κ | |

| кольца | сепараторы | ||||

| Сталь 95Х18 | БрАЖМц 10-3-1,5 | Вода дистиллированная | Пластичная смазка | 10000-30000 | 0,25 |

| 95Х18 | Сталь 12Х18Н9 | Влажный воздух с попадание воды | Влагостойкой минеральное масло | – | 0,8 |

| ШХ-15 | Бронза или текстолит | Водяной пар | Влагостойкой минеральное масло | 12000 | 1,0 |

| 95Х18 | Фторопласт-4 + 15% стекловолокна (Ф4С15) | Криогенные жидкости (кислород, водород) | Криогенные жидкости | 15000 | 0,15 – 0,2 |

| ШХ-15 | БрАЖМц 10-3-1,5 | Керосин Т-1 , Т-2 | керосин | До 20000 | 1,0 |

| ШХ-15 | Бронза с запрессованной твердой смазкой (50% фторопласт-4, 50% дисульфид молибдена) | Воздух | Без смазки | 10000 - 18000 | 0,1 – 0,3 |

| Х32Н8 | Фторопласт-4 | Азотная кислота | Азотная кислота | 10000 | 0,1 |

Ф40С15М1,5 ; Ф40М30 ; Ф40Г20 ; Ф40Б70 – композиции фторопласта-40П с ситалитом, дисульфидом молибдена, графитом, бронзой

Материалы подшипников скольжения.

| Наименование | Марка | T max |

| Текстолит | ПТК,ПТМ1, ПТМ2 | 130-140 |

| Фторопласт | Ф-4 Ф-40 | 250 160 |

| Фторопластовая композиция | Ф-4К20 7В-2А | 200 250 |

| Углепластик | АМС-1 | -60-200 |

| Графит | АГ-1500 2П-1000 | 300 400 |

| Чугун | АЧС-1 АЧВ-1 | 350 |

| Бронза | БрОЦС5-5-5 БрОФ10-1 | 250 |

При высокой температуре подшипники минералокерамические исходное сырье окись алюминия Al2O3 из которой получают корундовую керамику ЦМ-332 и окись магния и кремния MgO,S,O2 из которых получают стеатитовую керамику ТК-21.

| Смазочный материал | Материал пар трения | Износ, мм | Коэф.тр. |

| масло | Бронза БрАЖ9-4 Сталь 45 | 1,7 0,7 | - |

| Масло с Абразивом | Бронза БрЖ9-4 Сталь 45 | 112,0 45,5 | 0,015-0,02 |

| масло | С2 С2 | 1,1 0,5 | 0,06-0,09 |

| Масло с Абразивом | С2 С2 | 1,3 1,8 | 0,16 |

Наиболее коррозионно-стойкими в химических средах являются твердые сплавы ВК2, ВК3 и ВК6, содержащие более 6% кобальта.

В условиях смазывание водой или другими жидкостями более целесообразно применять пропитанные металлами углеродные материалы:

АГ-1500, АГ-1500-3, АГ-1500-С05, АГ-1500-Б83.

(подшипники насосов, дымоходов)

АПГС (элементы скольжения в газовых средах)

Высокотемпературные смазочные материалы для подшипников скольжения.

| Наименование | Способ нанесения на поверхность | Условия применения |

| Окись свинца (PbO) | Металлизационное напыление на хромоникелевую поверхность с последующим окислением пленки толщиной до 0,025мм | Температура до 650ºС Вакуум до 10-6мм рт ст |

| Окись свинца. (95%) + двуокись кремния или 5%-ная окись кремния (PbO+SiO2) | Распыление водной суспензии нагрев до 90ºС Охлаждение пленки толщиной 0,025 – 0,05 мм | Температура до 650ºС |

| Фталоцианин меди (С32Н12N8Cu) | Окунание при 250 - 300ºС и спекание в среде азота при 500ºС | Температура до 500ºС |

| Серебро + палладий (Ag + Pa) | Гальваническое покрытие на металлическую основу | Температура от –67 до 815ºС Вакуум до 10-6мм рт ст Давление до 840 кгс/см2 |

| Жидкие металлы галлий, индий, висмут, кадмий | Окунание, шаржирование, диффузионное покрытие в вакууме при высокой температуре | Температура от 400 до 2000ºС Только в вакууме до 10-9 мм рт ст Или в инертной среде |

Твердо-смазочные порошки

| Графит | До 540ºС в среде агрессивных газов |

| Дисульфид молибдена | - 180 до 525 ºС |

| Нитрид бора (белый графит) | До 200ºС В виде окиси бора до 1250ºС |

| Дисульфид вольфрама | Воздух до 500ºС Вакуум до 1250ºС |

| Диселенид вольфрама | В вакууме при контактном давлении до 13000 кгс/см2 |

| Окись свинца, сернистый висмут, хлористая медь | Температура до 650ºС Давление до 7000 кгм/см2 |

|

из

5.00

|

Обсуждение в статье: Материалы и конструктивные особенности подшипников качения для режима сухого трения в вакууме. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы