|

Главная |

Проверочный расчет быстроходной передачи.

|

из

5.00

|

Коэффициент нагрузки КН:

;

;

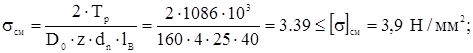

Проверяем контактные напряжения:

что типично для быстроходных ступеней.

Силы в зацеплении:

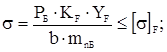

Проверяем зубья по напряжениям изгиба:

Для этого определяю коэффициент нагрузки:

КF=KFβ∙KFγ=1∙1.45=1.45;

для z1=30; YF1=3.8;

z2=95; YF2=3.6.

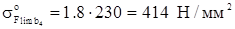

Допускаемое напряжение:

Для стали 45 улучшенной:

;

;

для шестерни  ;

;

для колеса  .

.

Коэффициент запаса прочности  , по табл. 3.9 [1]:

, по табл. 3.9 [1]:

;

;

;

;

.

.

Допускаемые напряжения и отношения  :

:

для шестерен:

;

;  ;

;

для колеса:

;

;  .

.

Дальнейшую проверку проводим для колеса, так как для него  меньше.

меньше.

Проверяем зуб колеса:

.

.

4. ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРА И ОПРЕДЕЛЕНИЕ КОМПОНОВОЧНЫХ РАЗМЕРОВ

Предварительный расчет валов.

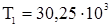

Из выше приведенных расчетов крутящие моменты в поперечных сечениях валов:

Вал I:

Н∙мм;

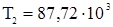

Н∙мм;

Вал II:

Н∙мм;

Н∙мм;

Вал III:

Н∙мм;

Н∙мм;

Вал IV:

Н∙мм.

Н∙мм.

Диаметр выходного вала I при  .

.

;

;

dдв=32 мм;

Диаметр вала под шкивом: 32 мм.

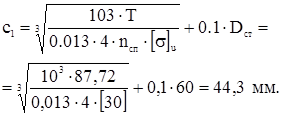

Диаметр вала II под шкивом:

.

.

Принимаем dдв=32 мм;

Диаметры шеек под подшипники dП2=35 мм.

Диаметры под ведущей шестерней dК1=40 мм.

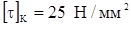

У промежуточного вала III расчетом на кручение определяю диаметр опасного сечения под шестерней z3 по пониженным допускаемым напряжениям  :

:

.

.

Принимаю диаметр под шестерней z3 – 45 мм, под подшипниками  , под колесом

, под колесом  ;

;

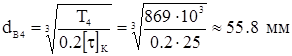

Ведомый вал IV рассчитываем при  .

.

Диаметр выходного конца вала:

.

.

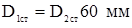

Принимаю  ; диаметр под подшипниками dn4=60 мм;

; диаметр под подшипниками dn4=60 мм;

диаметр под колесом dK4=65 мм.

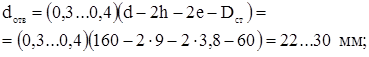

Конструктивные размеры шестерен и колес.

Быстроходная ступень.

шестерня:

d1= 60 мм;

d2= 64 мм;

b1= 38 мм;

df= d1 – 2.5mn= 55;

dK1=40 мм;

- расстояние х меньше 2,5∙2= 5, поэтому принимаю вал-шестерню.

- расстояние х меньше 2,5∙2= 5, поэтому принимаю вал-шестерню.

колесо:

d2= 190 мм;

da2= 194 мм;

b2= 32 мм.

Диаметр и длина ступицы колеса:

;

;

.

.

Принимаю  .

.

Толщина обода  ;

;

Принимаю  ;

;

Толщина диска с = 0,3∙b2 = 0.3∙32=9,6.

Принимаю с= 9мм.

Тихоходная ступень.

шестерня:

d3= 115 мм;

dа3= 120 мм;

b3= 58 мм;

dK3=45 мм;

.

.

Принимаю  .

.

Колесо:

d4= 365 мм;

da4= 360 мм;

b4= 50 мм.

dK4=65 мм;

;

;

.

.

Принимаю  ;

;

с = 0,3∙b4 = 0.3∙50=15 мм.

Конструктивные размеры корпуса редуктора.

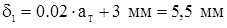

Толщина стенок:

;

;

.

.

Принимаю  .

.

Толщина фланцев:

Размеры остальных элементов корпуса и крышки определю по данным табл. 8.3 [1] и данных в таблицах [4].

Первый этап компоновки редуктора.

Определяю расстояние между опорами и положение зубчатых колес относительно опор.

Чертеж выполняю тонкими линиями масштаб 1:1.

Выбираю способ смазки: зубчатые зацепления окунанием зубчатых колес в масляную ванну, подшипники – тем же маслом за счет его разбрызгивания.

Последовательность компоновки.

Проводим две вертикальные осевые линии на расстоянии  .

.

Ориентировочно назначаю для валов шарикоподшипники легкой серии, подбирая их по диаметрам посадочных мест:

| Подшипник | 207 | 210 | 212 |

| d, мм | 35 | 50 | 60 |

| В, мм | 17 | 20 | 22 |

Размещаем подшипники ведущего и ведомого валов в средней опоре, приняв расстояние между их торцами 10 мм.

Намечаем ширину средней опоры t, считая, что каждый подшипник углублен от края опоры на 5 мм:

.

.

Принимаю зазоры между торцами колес и внутренней стенкой корпуса

Вычерчиваю зубчатые колеса в виде прямоугольников и очерчеваю внутреннюю стенку корпуса.

Размещаю подшипники в корпусе редуктора, углубив их от внутренней стенки корпуса на 3…5 мм.

5. РАСЧЕТ ТИХОХОДНОГО ВАЛА

Исходные данные:

- крутящий момент на выходном (тихоходном) валу редуктора:

Т4=869 Н∙м;

- частота вращения вала: n4= 50 мин-1;

- материал вала – сталь 45 нормализованная

- делительный диаметр зубчатого колеса, насаженного на вал: d4=365 мм;

- рабочая ширина колеса тихоходной ступени b4= 50 мм.

Проектный расчет вала

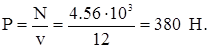

Усилия в зацеплении:

окружное

радиальное

Расстояние между опорами: l=125 мм.

Расстояние между муфтой и правым подшипником f=74 мм.

Диаметр выходного конца вала: dB4= 55 мм; l= 82 мм.

Диаметр вала под подшипниками: dn= 60 мм.

Диаметр вала под зубчатым колесом: d= 65 мм.

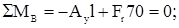

Определяю реакции в вертикальной плоскости:

Н;

Н;

Н.

Н.

Изгибающие моменты в вертикальной плоскости:

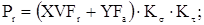

Определяю реакции в горизонтальной плоскости:

Н;

Н;

Знак (-) показывает, что реакция Вх на схеме направлена в противоположную сторону.

Изгибающие моменты в горизонтальной плоскости.

Суммарный изгибающий момент в наиболее нагруженном сечении (там, где насажено зубчатое колесо).

Суммарные реакции в опорах:

Расчет вала на выносливость.

Пределы выносливости стали 45:

при изгибе

при кручении

Нормальные напряжения для сечения под зубчатым колесом:

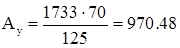

где W – для сечения со шпоночным пазом, момент сопротивления:

Для вала d= 65 мм по ГОСТ 8788 ширина паза b= 20 мм; глубина t= 7.5 мм, тогда

Касательные напряжения от нулевого цикла для сечения под зубчатым колесом:

где

где

- момент сопротивления при кручении.

- момент сопротивления при кручении.

Эффективные коэффициенты концентрации напряжений (шпоночная канавка для стали 45 с пределом прочности менее 700 МПа):

Масштабные факторы для вала d= 65 мм.

Коэффициенты, учитывающие влияние постоянной составляющей цикла для среднеуглеродистых сталей:

Коэффициенты запаса прочности по нормальным напряжениям;

Коэффициент запаса прочности по касательным напряжениям:

Общий коэффициент запаса прочности:

Таким образом, прочность и жесткость обеспечены.

Подбор подшипников качения

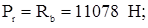

На подшипники действует радиальная нагрузка RB= 11078 H, частота вращения вала n= 50 мин-1.

Согласно заданию

L= 5 лет;

Ксут= 0,29;

Кгод= 0,5, откуда требуемая долговечность:

Lh= 5∙12∙25.6∙24∙0.5∙0.29= 5345,28 ч.

По диаметру, принятому в проектном расчете dn= 60 мм, предварительно принимаю радиальный шарикоподшипник №212 по ГОСТ 8338, у которого d=60 мм; D= 110 мм; С= 41 кН; С0= 31 кН.

Определяю приведенную нагрузку подшипника, приняв при вращающемся внутреннем кольце vk=1 и по табл. 3.4 [6] нахожу значения коэффициентов Х и Y, предварительно определив величину отношения:

, меньше любого из приведенных значений в табл. 3.4, следовательно Х=1; Y=0; тогда:

, меньше любого из приведенных значений в табл. 3.4, следовательно Х=1; Y=0; тогда:

примет вид  по табл. 3.5 [6] величина отношения С/р=2,785, следовательно, необходимая динамическая грузоподъемнось:

по табл. 3.5 [6] величина отношения С/р=2,785, следовательно, необходимая динамическая грузоподъемнось:

Cтp=P∙2.785=11,078∙2,785=30 кН; Стр=30,85<C=41 кН.

Следовательно, окончательно принимаю подшипник легкой серии №212, у которого коэффициент динамической грузоподъемности С= 41 кН.

6. РАСЧЕТ И ПОДБОР ШПОНОЧНЫХ СОЕДИНЕНИЙ РЕДУКТОРА

Для передачи крутящих моментов применяю шпонки призматические со скругленными торцами по ГОСТ 23360.

| вал I | Ø32 мм | b x h x l = 10 x 8 x 50 |

| вал III | Ø55 мм | b x h x l = 16 x 10 x 50 |

| Ø45 мм | b x h x l = 14 x 9 x 50 | |

| вал IV | Ø65 мм | b x h x l = 20 x 12 x 70 |

| Ø55 мм | b x h x l = 16 x 10 x 70 |

Материал шпонок – сталь 45 нормализованная.

Проверяю шпонки на прочность.

Условие прочности:

Вал II (быстроходный).

Шпонка 10 х 8 х 50 ГОСТ 23360:

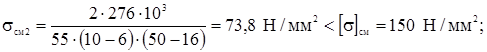

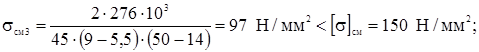

Вал III (промежуточный).

Шпонка 16 х 10 х 50 ГОСТ 23360:

Шпонка 14 х 9 х 50 ГОСТ 23360:

Вал IV (тихоходный).

Шпонка 20 х 12 х 70 ГОСТ 23360:

Шпонка 16 х 10 х 70 ГОСТ 23360:

Прочность обеспечена.

Ведомость выбранных шпонок.

| № вала | dв |

| Размеры шпонок по ГОСТ 23360 | Момент, передаваемый валом. |

| мм | Н/мм2 | мм | Н∙мм | |

| II – быстро-ходный | 32 | 45 | 10 х 8 х 50 | 87,72∙103 |

| III – промежу-точный | 45 | 97 | 14 х 9 х 50 | 276∙103 |

| III – промежу-точный | 55 | 73,8 | 16 х 10 х 50 | 276∙103 |

| IV – тихо-ходный | 55 | 146 | 16 х 10 х 70 | 869∙103 |

| IV – тихо-ходный | 65 | 118 | 20 х 12 х 70 | 869∙103 |

7. ВЫБОР И РАСЧЕТ МУФТЫ ПРИВОДА

Выбираю упругую пальцевую муфту. Эта муфта допускает радиальную несоосность валов до 0,4 мм и угловую до 1о за счет деформации неметаллических пальцев и некоторого сдвига их относительно сопряженных металлических деталей.

Муфта обеспечивает смягчение толчков, компенсацию монтажных неточностей и биений соединенных валов. Полумуфты насаживают на конец вала с натягом по посадке j6 на призматической шпонке 16 х 10 х 70.

В одной полумуфте на конических хвостовиках закреплены пальцы с надетыми на них резиновыми втулками, которые входят в цилиндрические расчеты другой полумуфты.

Материал полумуфт – чугун СЧ20 ГОСТ 1412-85 пальцы из нормализованной стали 45 ГОСТ 1050-88, а втулки из специальной резины.

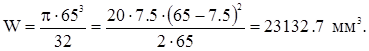

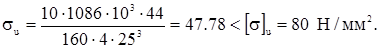

Пальцы проверяю на изгиб:

где

где

– наибольшее напряжение изгиба в опасном сечении пальца, Н/мм2.

– наибольшее напряжение изгиба в опасном сечении пальца, Н/мм2.

Тр – расчетный момент, Н∙мм.

Окружная сила, передаваемая одним пальцем:

– диаметр окружности, которой расположены пальцы;

– диаметр окружности, которой расположены пальцы;

– число пальцев;

– число пальцев;

мм –расчетная длина пальца;

мм –расчетная длина пальца;

– момент сопротивления изгибу, мм3;

– момент сопротивления изгибу, мм3;

dn= 25 мм – диаметр пальца;

допускаемое напряжение на изгиб для пальцев.

допускаемое напряжение на изгиб для пальцев.

Условие прочности соблюдено.

Условие прочности втулки на смятие:

допускаемое напряжение на смятие для твердых сортов резины.

допускаемое напряжение на смятие для твердых сортов резины.

8. СОСТАВЛЕНИЕ ВЕДОМОСТИ ПОСАДОК СОПРЯЖЕНННЫХ РАЗМЕРОВ

Выбор посадок посадочных мест подшипников.

В редукторе применяю подшипники 0 класса точности. Посадки колец шарикоподшипников выбираю от вида нагружения – циркуляционного:

- внутреннего кольца на вал – L0/k6;

- наружного кольца в корпус – N7/L0.

Выбор посадок зубчатых колес

Зубчатые колеса насаживаю на вал по посадке r6 по системе отверстия 7-го квалитета точности – Н7/r6.

Выбор посадок шкивов ременной передачи

Шкивы ременной передачи на вал насаживаю по посадке jS6 по системе отверстия 7-го квалитета точности – Н7/jS6.

Выбор посадок крышек торцовых узлов на подшипниках качения

Крышки торцовые устанавливаю в корпусе и крышке редуктора по посадке Н7/Н8.

Ведомость посадок сопряженных размеров

| № | Сопрягаемые детали | Диаметр и посадка сопряжения | Количество сопряжений | Примечания |

| 1. | Вал-подшипник | 35 L0/k6 | 2 | |

| 2. | Корпус-подшипник | 72 N7/L0 | 2 | |

| 3. | Вал-подшипник | 50 L0/k6 | 2 | |

| 4. | Корпус-подшипник | 90 N7/L0 | 2 | |

| 5. | Вал-подшипник | 60 L0/k6 | 2 | |

| 6. | Корпус-подшипник | 110 N7/L0 | 2 | |

| 7. | Вал-шкив | 32 H7/jS6 | 1 | |

| 8. | Вал-муфта | 55 H7/n6 | 1 | |

| 9. | Крышка-корпус | 72 H7/h8 | 2 | |

| 10. | Крышка-корпус | 90 H7/h8 | 2 | |

| 11. | Крышка-корпус | 110 H7/h8 | 2 | |

| 12. | Вал-зубчатое колесо | 45 H7/r6 | 1 | |

| 13. | Вал-зубчатое колесо | 55 H7/r6 | 1 | |

| 14. | Вал-зубчатое колесо | 65 H7/r6 | 1 |

9. СИСТЕМА СМАЗКИ РЕДУКТОРА

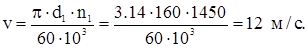

Поскольку окружная скорость зубчатых колес до 12…14 м/с, то смазку осуществляю путем погружения зубчатых колес в масло, заливаемое внутрь корпуса. Глубину погружения колес в масло принимаю равной 0,12 радиуса окружности выступов большего колеса: 70 мм.

Поскольку редуктор двухступенчатый выбираю сорт масла по вязкости, равной среднему арифметическому из рекомендуемых значений кинематической вязкости масел.

Выбираю масло с вязкостью v= 81.5 cCт – масло индустриальное И20 по ГОСТ 20799-75.

Для контроля уровня масла в корпусе редуктора применяю жезловый маслоуказатель. Объем масленой ванны составляет приблизительно 3,5 дц3.

Смазка подшипников валов осуществляется тем же маслом, что и зубчатые колеса. Смазка осуществляется разбрызгиванием.

10. РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ.

Исходные данные:

P1= 4.56 кВт; n1= 1450 мин-1;

Р2=Р1/η1=4,56/0,96=4,75 кВт; n2=496,5мин-1; u=2.92; T1=30.25 H∙м;

T2=87,72 H∙м.

Сечение ремня и размеры сечения.

Выбираю сечение А ремня с площадью поперечного сечения F=81 мм2; табл. 2.2.1 [4].

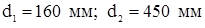

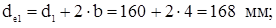

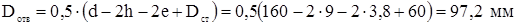

Минимальный расчетный диаметр ведущего шкива d1min=90 мм. Однако для обеспечения большей долговечности ремня выбираю шкив большего диаметра, а именно d1=160 мм.

Диаметр ведущего шкива:

Ближайшее стандартное значение

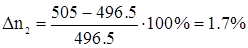

Действительное передаточное число проектируемой передачи:

Пересчитываю

Расхождение с заданным:

(при допускаемом до 3%). Принимаю диаметры шкивов

(при допускаемом до 3%). Принимаю диаметры шкивов  .

.

Минимальное межосевое расстояние (2.2.5 [4])

;

;

Hp=8 (табл. 2.2.5 [4]):

Принимаю близкое к среднему а’= 500 мм.

Расчетная длина ремня (2.2.6 [4])

Действительная длина ремня, мм;

Lp=2000 мм.

Межцентровое расстояние:

Принимаю а= 500 мм.

Коэффициент, учитывающий длину ремня:

СL=1,1 (табл. 2.2.6).

Угол обхвата ремнем меньшего шкива:

сα=0,95.

Скорость ремня:

Число ремней передачи:

ср=0,87.

Р0=2,67 кВт (табл. 2.2.7 [4]).

ck = 0.8…0.85 (т. 2.2.5) при предварительно принятом z=2.

Сила, нагружающая валы передачи:

принимаю напряжение от предварительного натяжения:

;

;

предварительное напряжение:

;

;

Рабочее натяжение ведущей ветви:

Ведомой:

Окружное усилие:

Усилие на валы:

Конструирование шкивов.

Исходные данные.

Диаметры шкивов:

;

;  .

.

Число ремней:  .

.

Сечение ремня: А; F= 81 мм2.

Выбираю материал шкивов и размеры ступиц.

Ведущий шкив – назначаю СЧ15 ГОСТ 1412-85.

Ведомый – СЧ15 ГОСТ1412-85, так как v= 12 м/с до 30 м/с.

Согласно принятому электродвигателю и расчетов, произведенных ранее, диаметры валов под шкивом:

; диаметр ступицы:

; диаметр ступицы:

.

.

Принимаю  .

.

Принимаю  .

.

Длина ступицы:

Принимаю

Наружный диаметр шкивов:

Ширина венца:

Другие размеры шкивов.

Шкив ведущий:

.

.

Принимаю  .

.

.

.

Принимаю  ,

,

где  ;

;

Принимаю

Шкив ведомый.

Принимаю

Число спиц:

Принимаю n= 4шт.

Принимаю

Шероховатость поверхности:

- отверстие ступицы Ra= 1,6 мкм;

- боковые поверхности ступиц Ra= 3,2 мкм.

Допуски формы и расположения.

Радиальное и осевое биение:

ведущего – 0,12; 0,1

ведомого – 0,16; 0,25.

Допустимый дисбаланс шкивов 4 г∙м.

11 ЗАКЛЮЧЕНИЕ

При выполнении курсового проекта по “Деталям машин” было выявлено, что:

1. Материалы зубчатых колес для тихоходной передачи выбраны верно, поскольку при проверочном расчете по контактным напряжениям выполняется условие:

А по напряжениям изгиба:

Имеется незначительный запас прочности. Материалы для зубчатых колес быстроходной передачи согласно проверочному расчету можно было выбрать с меньшими прочностными характеристиками, поскольку

и

и

для быстроходных передач такая ситуация является характерной, поэтому материалы для зубчатых колес быстроходной передачи оставлю прежними.

для быстроходных передач такая ситуация является характерной, поэтому материалы для зубчатых колес быстроходной передачи оставлю прежними.

2. При расчете тихоходного вала выявилось, что общий коэффициент запаса прочности незначительно превышает допускаемый запас прочности:

,

,

что свидетельствует о том, что материал вала можно было выбрать с более низкими прочностными характеристиками.

3. При выборе подшипников №212 для тихоходного вала необходимая динамическая грузоподъемность

Стр= 30 кН < С= 40,3 кН.

Это говорит о том, что можно было выбрать подшипник более легкой серии, но таких подшипников нет в ГОСТе 8338.

12. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Чернавский С.А., Ицкович Г.М., Боков К.Н., Чернин И.М. и др. «Курсовое проектирование деталей машин» – М., «Машиностроение», 1979 г.

2. Иванов М.Н., Иванов В.Н. «Детали машин. Курсовое проектирование. Учебное пособие для машиностроит. вузов» – М., «Высш. школа», 1975 г.

3. Чернин И.М., Кузьмин А.В., Ицкович Г.М. «Расчет деталей машин. Справочник» – Мн., «Вышэйшая школа», 1974 г.

4. Курмаз Л.В., Скойбеда А.Т. «Детали машин. Проектирование. Учебное пособие» - 2-е издание исправленное и дополненное, - Мн., УП «Технопринт», 2002 г.

5. Методические указания «Детали машин» (Расчетно-графическая работа №3) – Могилев, 2002 г.

|

из

5.00

|

Обсуждение в статье: Проверочный расчет быстроходной передачи. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы