|

Главная |

Дизель. Описание технологического процесса проведения ремонта

|

из

5.00

|

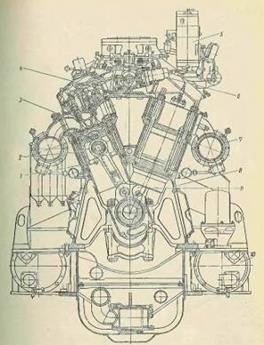

Дизель четырёхтактный, V‑образный, шестнадцатицилиндровый, с газотурбинным наддувом и охладителем надувочного воздуха типа 2А – 5Д49, созданный на базе двигателя 16ЧН 26/26 мощностью 3000 л.с., используется на специализированных серийных тепловозах ТЭП70 (Рисунок 3). Дизель удобен в обслуживании и ремонте. Его сборку и разборку производят агрегатами (узлами), что обеспечивает взаимозаменяемость. Высокая надёжность и износостойкость дизеля обеспечивается изготовлением деталей из высококачественных материалов, рациональным применением современных методов химико-термической обработки поверхностного упрочнения деталей с применением качественных покрытий.

Рисунок 3 – Дизель 2А‑9ДГ

1 – втулка цилиндра; 2 – поршень; 3 – крышка цилиндра; 4 – лоток; 5 – регулятор объединённый; 6 – топливный насос; 7 – выпускной коллектор; 8 – блок цилиндров; 9 – шатуны; 10 – охладитель масла.

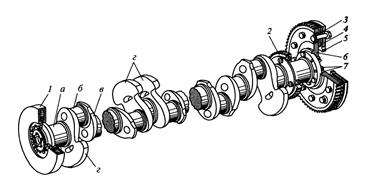

Коленчатый вал (Рисунок 4) относится к числу наиболее ответственных, напряженных и дорогостоящих деталей двигателя. Стоимость изготовления вала может достигать 30% стоимости изготовления всего двигателя.

В процессе работы двигателя коленчатый вал нагружается силами давления газов, а также силами инерции движущихся возвратно-поступательно и вращающихся деталей. Эти силы вызывают значительные напряжения кручения, изгибные напряжения и крутильные колебания, вследствие чего шейки вала испытывают переменное давление, которое вызывает значительную работу трения и износ шеек. Поэтому коленчатый вал должен обладать высокой прочностью, жесткостью и износостойкостью трущихся поверхностей при относительно небольшой массе, составляющей не более 15% массы двигателя. Коленчатые валы изготавливаются из качественных углеродистых или легированной стали ковкой или штамповкой, а также литьем из высококачественного чугуна или стали.

Основными неисправностями коленчатых валов являются: сверхнормативный износ, трещины и изломы, выкрашивание, коррозия, и износ баббитовой заливки вкладышей, износ вкладышей и потеря торцевого натяга, трещины крышек коренных подшипников. Технологический процесс осуществления ремонта коленчатого вала состоит из следующих этапов:

Рисунок 4 – Коленчатый вал дизеля

1 – антивибратор; 2 – шестерня; 3 – сухарь; 4 – пакет пластин; 5, 6 – диски дизель – генераторной муфты; 7 – направляющие кольца; а – коренная шейка; б – шатунная шейка; в - щека; г – противовесы.

1. Произвести разборку коленчатого вала.

Вал уложить на стенд для разборки. Захват производить по 3 и 7 шатунным шейкам не допускается перекос. Уложить коленчатый вал 3 и 7 коренными шейками на подставки с мягкими прокладками. Разобрать вал: вывернуть болты, вынуть втулку, вынуть заглушку, открепить гайку, выбить призонные болты и снять шестерню. Протереть и осмотреть шатунные и коренные шейки. При наличии забоин, грязевых рисок аккуратно зачистить их и заполировать. Полости коренных и шатунных шеек, а так же отверстия подвода масла промыть дизельным топливом, коленчатый вал, шпильки крепления противовесов, шестерню подготовить к дефектоскопии.

Контрольная операция:

Произвести магнитную дефектоскопию шеек коленчатого вала, шпилек крепления противовесов, шестерни. При обнаружении трещин любых размеров и расположений, коленчатый вал, шпильки, шестерню заменить. Произвести замеры шеек коленчатого вала:

· Диаметр шатунной шейки

· Диаметр коренной шейки

· Овальность и конусность шатунных шеек

· Конусообразность коренных и шатунных шеек

· Износ коренных и шатунных шеек допускается не более

· Шероховатость цилиндрической поверхности шеек и галтелей должна быть не более

· Допуск радиального биения коренных шеек

2. Шестерню коленчатого вала осмотреть, проверить.

На зубьях шестерни коленчатого вала допускаются повреждения в виде язвин. При наличии износов или трещин в зубьях, сколов поверхности каждого зуба шестерню заменить. Осмотреть шлицевую втулку привода вала отбора мощности, при износе шлицов более 10%, шлицевую втулку заменить новой. Поврежденные резьбовые отверстия перерезать на следующий размер от чертежных размеров. Масляные полости, смазочные отверстия коленчатого вала очистить волосяными «ершами», промыть дизельным топливом, продуть сжатым воздухом. После установки втулки масляную полость между девятой и десятой коренными шейками отпрессовать керосином. Утечка керосина на допускается.

3. Произвести восстановление коренных и шатунных шеек вала.

Коренные и шатунные шейки восстанавливаются осталиванием, плазменным детонационным или лазерным напылением с последующей механической обработкой до альбомных размеров.

Плазменное напыление:

· Перед напылением подготовить поверхность в соответствии с пунктом 1.10.17–21 Инструкции ЦТ‑336

· Плазменное напыление производить в соответствии с пунктом 1.10.33 Инструкции ЦТ‑336.

При восстановлении вала следует руководствоваться материалами «Перечень деталей тепловозов, подлежащих восстановлению. Тепловоз серии ТЭП70», от грязи и масла, удалить поврежденный металл и обработать поверхности.

Подготовить напыляемую поверхность, очистить ее и прилегающие поверхности от грязи и масла, удалить поврежденный металл и обработать поверхности до требуемой чистоты. Разрешается прокаливание детали в печи или газовой горелкой. Удаление поврежденного слоя металла производить точением или грубой шлифовкой с последующей дробеструйной обработкой. Сжатый воздух, используемый для дробеструйной обработки, должен быть очищен от влаги и масла. Поверхности вала не подлежащие напылению, должны быть защищены специальными экранами из медного листа или защитной пастой. Зажигание плазмы и ее настройку выполнять в стороне от детали. Деталь с подготовленной поверхностью устанавливают на вращатель. Линейная скорость на поверхности детали должна быть в пределах 18–25 м /мин. Напыляемую поверхность подогреть до температуры 150–1800С плазменной струей без подачи порошка для удаления адсорбированной влаги.

Включить подачу порошка и напылять подслой толщиной 0,1–0,15 мм. После напыления подслоя напылять основной требуемый слой. На горелку установит бункер, заполненный на 2/3 порошком, подвести пламя горелки к краю напыляемой поверхности и включить подачу порошка. Горелку плавно перемещать вдоль напыляемой поверхности со скоростью, обеспечивающей перекрытие напыляемых полос не менее 1/3 их ширины. Не допускается в процессе напыления нагрев детали выше 2000С. При появлении на поверхности покрытия характерных цветов побежалости процесс напыления следует прервать для охлаждения детали, при этом, не выключая ее вращения.

Контрольная операция:

Произвести ультразвуковую дефектоскопию шеек коленчатого вала (проверка сцепления восстановленного слоя), визуальный осмотр (сплошность восстановленного слоя).

4. Муфту соединительную разобрать, отремонтировать, собрать.

Перед разборкой соединительной муфты проверить наличие маркировки на ведущем диске, ведомом диске, болтах, штифтах муфты, при необходимости маркировку восстановить. Проверить наличие меток относительного положения на ведомом диске, пакете колец и ведущем диске при отсутствии метки восстановить. Муфту снять, разобрать, детали муфты промыть. Диски ведущий и ведомый при наличии трещин и изломов заменить. Допускается коробление пластин не более 0,1 мм. Болты и гайки, имеющие трещины, износ или смятие граней болта и гайки, срыва более двух ниток резьбы, заменить. Допускается восстановление изношенных поверхностей болтов хромированием, осталиванием с последующей обработкой до чертежных размеров. При ремонте допускается увеличивать размеры под болты и штифты.

Контрольная операция:

Произвести замеры отремонтированной муфты. В отремонтированной и собранной муфте, установленной по привалочным поверхностям, сопрягаемым с фланцем коленчатого вала биение ведущего диска относительно коленчатого вала должно быть не более 0,1 мм. Биение ведомого вала не более 0,15 мм, ширина муфты 116-2,2(132-1). Произвести магнитную дефектоскопию болтов муфты соединительной.

5. Антивибратор комбинированный разобрать, отремонтировать, собрать.

Произвести снятие антивибратора с коленчатого вала. Снять трубопроводы и сборочные единицы, препятствующие снятию антивибратора. Повернуть коленчатый вал так, чтобы отверстие в ступице под рым – болтом, расположенное между маятниками, находилось по вертикальной оси дизеля, ввернуть в отверстие рым – болт и застопорить антивибратор подъемным устройством, отвернуть болты, снять замочные пластины, вынуть штифты, подметить положение антивибратора относительно коленчатого вала. С помощью пенькового каната положить антивибратор в горизонтальное положение демпфером вверх. С помощью рым-болта снять демпфер с посадочного бурта ступицы антивибратора и уложить его на деревянную подставку. При разборке антивибратора проверить маркировку маятников, крышек и пальцев, при отсутствии маркировки нанести ее. С одной стороны ступицы отрыть и снять крышки, вынуть пальцы снять со ступицы маятники, открыть и снять крышки с другой стороны ступицы. Снятые детали антивибратора промыть в керосине, обдуть сжатым воздухом.

Контрольная операция:

Произвести магнитную дефектоскопию деталей.

6. Сборка коленчатого вала.

Установить шестерню на фланец и закрепить призонными болтами. Призонные болты поставить с сопряжением – зазор 0,006 мм, натяг 0,029 мм. Гайки зашплинтовать новыми шплинтами. Установить заглушку, закрепить ее при помощи болтов, подложив под них шайбы. Установить втулку, закрепить ее болтами, произвести стопорение стопорными пластинами. Перед установкой антивибратора проверить чистоту каналов для масла, отсутствие каналов для масла в ступице, отсутствие забоин и заусенцев на посадочных поверхностях антивибратора, демпфера и коленчатого вала. Установить крышки с одной стороны антивибратора и закрепить их болтами головки болтов обвязать проволокой попарно, установить на ступицу маятники и пальцы. Установить крышки с другой стороны ступицы и закрепить их болтами, головки обвязать проволокой попарно. Детали антивибратора перед сборкой смазать маслом, сборку производить согласно маркировке деталей. Антивибратор установить на фланец коленчатого вала по метке, проверить наличие резинового кольца на бурте. Штифт установить с натягом 0,006 – 0,02, допускается постановка штифтов увеличенного диаметра до 28+0,033. Прилегание диска антивибратора к фланцу коленчатого вала по краске должно быть не менее 15%. Установить демпфер на ступицу антивибратора, установить демпфер на посадочный бурт ступицы по метки, затянуть болтами и гайки моментом 22 ±2 кгс. м. Болты попарно обвязать проволокой.

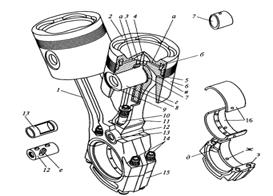

Шатунно-поршневая группа (Рисунок 5) вместе с коленчатым валом являются основным рабочим механизмом поршневого двигателя внутреннего сгорания. Поступательное движение поршня преобразуется во вращательное движение коленчатого вала при помощи шатуна, сочлененного шарнирно с верхней головкой поршневым пальцем и нижней головкой с шейкой колена вала. Рабочая полость располагается над поршнем в цилиндре, закрытом крышкой.

Рисунок 5 – Шатунно-поршневая группа дизеля.

1 – главный шатун, 2 – поршень; 3 – пружина; 4 – стакан; 5 – маслосъемноё с эспандером; 6 – тронк; 7 – втулка верней головки шатуна; 8 – палец; 9 – стопорное кольцо; 10 – болт прицепного шатуна; 11 – прицепной шатун; 12 – палец прицепного шатуна; 13 – втулка-подшипник; 14 – шатунные болты; 15 – крышка; 16 – вкладыши; а, в, г, д, е – каналы; б – полость охлаждения; ж – отверстие под штифт; з – зубчатый стык.

Технологический процесс осуществления ремонта шатунно-поршневой группы состоит из следующих этапов:

1. Разборка цилиндрового комплекта.

Слить охлаждающую жидкость и топливо из дизеля, разобрать и снять трубы, препятствующие выемке снимаемого комплекта. Открепить и снять индикаторный кран, форсунку и топливный насос. Открепить выпускной коллектор у снимаемого комплекта. Установить поршень прицепного шатуна в ВМТ, установить на втулку цилиндра приспособление для удержания поршня и прицепного шатуна во втулке цилиндра, отвернуть болты прицепного шатуна и снять втулки. До отсоединения прицепного шатуна от пальца коленчатый вал дизеля не вращать. При демонтаже болтов необходимо поддерживать стержень шатуна во избежание его удара о втулку цилиндра. Сборку комплекта произвести в следующем порядке: вывернуть монтажный болт из нижнего пояса втулки цилиндра, снять приспособление, удерживающее поршень с шатуном во втулке цилиндра и вынуть поршень с шатуном из втулки цилиндра.

Щипцами снять кольца, стопорящие поршневой палец, вынуть палец и отделить шатун от поршня. У вынутого из дизеля цилиндрового комплекта с главным шатуном, снять палец прицепного шатуна. Разобранную шатунно-поршневую группу очистить от грязи, нагара и масла. Проверить состояние маркировки, неясную и забитую маркировку восстановить. Обезличивание деталей шатунно-поршневой группы не допускается. Стержень главного шатуна, крышка нижней головки шатуна и шатун прицепной при разборке не разукомплектовывать.

Пальцы, имеющие овальность или износ выше допустимых норм восстанавливается хромированием. Стакан поршня, имеющий трещины любого размера и расположения, заменить новыми. Прилегание стакана к сфере головки шатуна должно быть не менее 85%. Пружину при потере упругости заменить новой. Детали шатунно-поршневой группы подготовить к дефектоскопии.

Контрольная операция:

Произвести магнитную дефектоскопию главного и прицепного шатуна, крышки нижней головки, пальцы, шпильки головки поршня, шатунные болты, стержень шатуна. При обнаружении трещин детали заменить.

2. Сборка шатунно-поршневой группы.

При сборке шатунно-поршневой группы все детали промыть и продуть сжатым воздухом, проверить чистоту маслоподводящих отверстий в поршне и шатуне. Поршневые кольца устанавливать на поршень при помощи приспособления, ограничивающего развод замка. При сборке поршня должны соблюдаться сохранение комплектности всех деталей относящихся к данному поршню.

Контрольная операция:

Произвести замеры шатунно-поршневой группы.

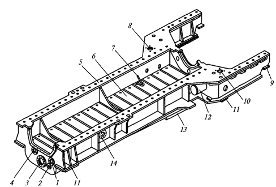

Поддизельная рама и блок цилиндров. Рама дизеля (Рисунок 6) служит для установки на ней дизеля и генератора, соединенных муфтой. На раме также крепят отдельные сборочные единицы вспомогательного оборудования.

Рисунок 6 – Рама дизеля

1, 3 – отверстия для забора масла насосами; 2, 4 – отверстия для слива масла из фильтра тонкой очистки и вспомогательных агрегатов; 5 – верхний лист для установки блока дизеля; 6 – сетка; 7 – трубка масломерной рейки; 8 – горловина заливки масла; 9 – опора для пружин; 10, 12 – соответственно отверстие и труба подачи воды к воздухоохладителям; 11 – платик установки рамы; 13 – поддон рамы; 14 – место забора масла маслопрокачивающим агрегатом.

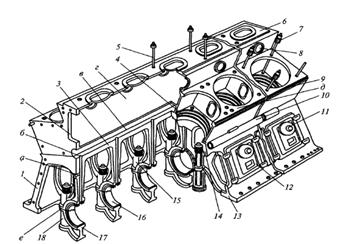

Блоки цилиндров (Рисунок 7) разделяют на мокрые и сухие. В мокрых блоках между втулкой и стенками блока течет охлаждающая вода. Охлаждение втулок в сухих блоках осуществляется водой между втулкой и рубашкой, напрессованной на втулку.

Рисунок 7 – Блок цилиндров дизеля

1 – корпус; 2 – передний лист блока; 3 – средняя плита;

4 – постановочная втулка; 5 – шпилька крепления лотка; 6 – верхняя плита; 7 – шпилька крепления цилиндровых крышек; 8 – проставка для подвода воздуха к впускным клапанам; 9 – верхний лист блока цилиндров; 10 – водяной коллектор; 11 – предохранительный клапан; 12 – крышка люка картера; 13 – стойка блока; 14 – втулка из нержавеющей стали для перепуска воды из коллектора к рубашкам цилиндров; 15, 16 – вкладыши коренных подшипников; 17 – подвеска; 18 – болт; а, б, в-маслоподводящие каналы; г – воздушный коллектор; д – отверстие для перепуска воды из крышки в охлаждающую полость цилиндра; е – фиксирующие зубцы стыка подвески.

Технологический процесс осуществления ремонта поддизельной рамы и блока цилиндров состоит из следующих этапов:

1. Блок цилиндров отремонтировать.

Зачалить блок дизеля, переместить его к выварочной ванне, в ванну опустить. После выварки и мойки блока, блок дизеля осмотреть, для замеров подготовить.

Контрольная операция:

Произвести цветную дефектоскопию блока дизеля, также произвести магнитную дефектоскопию болтов блока дизеля. Блок дизеля после дефектоскопии осмотреть, особое внимание обратить на выявленные трещины в следующих местах: в стойках картера блока, в боковых поперечных листах, а также в верхних плитах опор цилиндров, в боковых и торцевых стенках и плите опоры лотка. При трещинах обнаруженных в двух смежных стойках картера блока и трещинах кронштейна выносного подшипника блок подлежит списанию. Обнаруженные трещины разделать подготовить к сварке. Сварочные работы производить в соответствии с П 2.4 Инструкции ЦТ‑336. Далее произвести испытания водяных поясов блока. Течь не допускается. Бугели, подвески, болты подвесок, гайки, шайбы и шпильки крепления комплектов к блоку подготовить к дефектоскопии. Произвести магнитную дефектоскопию

При наличии трещин заменить.

2. Произвести ремонт поддизельной рамы.

Раму очистить от грязи, промыть. Подготовить к цветной дефектоскопии сварные швы поддона, угольников, планки. Проверить состояние сеток, резьбовых отверстий и привалочных плоскостей. При наличии трещин более трех штук общей длиной более 50% ширины листа, а так же когда толщина листов менее 16 мм, листы следует заменить. При наличии отклонения от плоскостности поверхности верхних листов в месте установки блока более 0,3 мм их следует устранить механической обработкой. Отверстия под штифты остова главного генератора заварить с последующей зачисткой плоскости прилегания. Листы поддона, не подлежащие исправлению, заменить новыми. Коробление листов поддона допускается не более 5 мм на длине детали, заварка трещин поддона допускается в любых местах. После ремонта проверить плотность поддизельной рамы наливом воды с выдержкой в течении 20 минут. Просачивание воды не допускается. Сварочные работы производить в соответствии с П 2.4 Инструкции ЦТ‑336.

3. Произвести ремонт цилиндровой крышки.

Разборку цилиндровой крышки производить в следующей последовательности:

Снять стопорное кольцо при помощи приспособления, после чего снять колпачок, при помощи приспособления снять, сжимая пружины клапанов вынуть сухари, снять тарелки и пружину. Вынуть клапаны из крышки, вынуть стопорное кольцо и скребок из направляющей втулки, вынуть регулировочные и фторопластовые кольца. Разобрать гидротолкатель: вынуть шплинт и снять колпачок, вынуть стопорное кольцо, толкатель, пружины, упор и шарик. Водяные полости крышки цилиндров очистить от накипи и опрессовать водой давлением 12 кгс/см. Произвести магнитную дефектоскопию огневую поверхность днища, колпака, тарелки. При обнаруженных трещинах переходящих на поверхность стенки водяной полости, а также в местах запрессовки втулки направляющих клапанов, при наличии раковин, не устраняемых заваркой, крышки заменить. Осмотреть посадочные фаски под впускные клапаны, при наличии забоин, риск, вмятин посадочные места прозенкировать или произвести наплавку с последующей обработкой до чертежных размеров. Независимо от состояния направляющие впускных и выпускных клапанов заменить новыми.

Более подробно технологический процесс ремонта дизеля приведён в таблице Приложения А, данной курсовой работы.

|

из

5.00

|

Обсуждение в статье: Дизель. Описание технологического процесса проведения ремонта |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы