|

Главная |

Технологический расчёт

|

из

5.00

|

При технологическом расчёте проводят расчёт производительности для периодически действующих аппаратов.

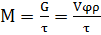

Производительность (кг/с) автоклава для вытопки свиного жира вычисляется по следующей формуле

, (1)

, (1)

где G – масса единовременной загрузки, кг;

– продолжительность цикла обработки, с;

– продолжительность цикла обработки, с;

V – геометрический объём аппарата, мі;

- плотность продукта, кг/мі.

- плотность продукта, кг/мі.

Согласно техническим характеристикам, приведённым в «Отраслевом каталоге», по источнику /7/, продолжительность процесса вытопки жира составляет 3-5 часов (в одном часу 3600 с), масса единовременной загрузки сырья составляет 500 кг. Подставим данные в формулу 1 и получим следующие результаты

=

=  = 0,028 кг/с

= 0,028 кг/с

Следовательно, производительность составила 0,028 кг/с.

Далее определим расход водяного пара, пошедшего на процесс вытопки жира. Для этого определим общий расход теплоты Q в автоклаве К7-ФА2 по статьям расхода, по следующей формуле:

, (2)

, (2)

где  - расход тепла на подогрев металлических частей автоклав (стенок,

- расход тепла на подогрев металлических частей автоклав (стенок,

днища и так далее), кДж;

- расход тепла на подогрев шквары, жира и на плавление жира, кДж;

- расход тепла на подогрев шквары, жира и на плавление жира, кДж;

– расход тепла на потери в окружающую среду, кДж.

– расход тепла на потери в окружающую среду, кДж.

Данные параметры определяются по следующим образом:

, (3)

, (3)

где  – теплоёмкость металлических частей котла (по источнику /4/, стр. 262

– теплоёмкость металлических частей котла (по источнику /4/, стр. 262

принимается равной 0,48  кДж/(кг•град);

кДж/(кг•град);

- масса металлических частей автоклава (по паспорту принимается

- масса металлических частей автоклава (по паспорту принимается

равной 785 кг);

- конечная температура стенок автоклава (согласно источнику /3/, стр.

- конечная температура стенок автоклава (согласно источнику /3/, стр.

322 составляет 90 °С);

-начальная температура стенок автоклава (по источнику /3/, стр. 322

-начальная температура стенок автоклава (по источнику /3/, стр. 322

составляет 20°С).

Подставив числовые значения в формулу 3, получаем следующие результаты:

25,47

25,47  кДж

кДж

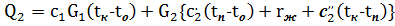

, (4)

, (4)

где  - теплоёмкость шквары (которую принимают равной 12

- теплоёмкость шквары (которую принимают равной 12

кДж/(кг  град) по источнику /4/);

град) по источнику /4/);

– масса шквары после окончания процесс вытопки по

– масса шквары после окончания процесс вытопки по

источнику /3/ принимается равным 20% от общей массы

загружаемого сырья, то есть 500/100*20=100 кг);

– конечная температура шквары и жира (согласно источнику /3/, стр.

– конечная температура шквары и жира (согласно источнику /3/, стр.

322 составляет 85 °С);

– начальная температура шквары и жира автоклава (по источнику /3/,

– начальная температура шквары и жира автоклава (по источнику /3/,

стр. 322 составляет 20°С)

– масса жира после вытопки (по источнику /3/ принимается равным

– масса жира после вытопки (по источнику /3/ принимается равным

75% от общей массы загружаемого сырья, то есть 500/100*75=375

кг);

– теплоёмкость жира до плавления (согласно источнику /4/,

– теплоёмкость жира до плавления (согласно источнику /4/,

составляет 1,7 кДж/кг);

– скрытая теплота плавления жира (согласно источнику /4/,

– скрытая теплота плавления жира (согласно источнику /4/,

составляет 165 кДж/кг);

- теплоёмкость жира после плавления (согласно источнику /4/,

- теплоёмкость жира после плавления (согласно источнику /4/,

составляет 2,2  кДж/(кг*град));

кДж/(кг*град));

– температура плавления жира (согласно источнику /4/, составляет 70 °С);

– температура плавления жира (согласно источнику /4/, составляет 70 °С);

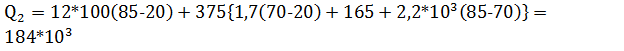

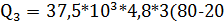

Подставив числовые значения в формулу 4, получаем следующие результаты:

кДж

кДж

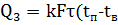

), (5)

), (5)

где  - общий коэффициент теплопередачи, Вт/(мІ•К);

- общий коэффициент теплопередачи, Вт/(мІ•К);

- поверхность теплопередачи, мІ;

- поверхность теплопередачи, мІ;

–продолжительность теплопередачи (по источнику /7/, составляет 3-5 часов);

–продолжительность теплопередачи (по источнику /7/, составляет 3-5 часов);

- температура пара в рубашке котла (согласно источнику /4/, составляет 80 °С);

- температура пара в рубашке котла (согласно источнику /4/, составляет 80 °С);

- температура окружающего воздуха (по источнику /3/, стр. 322 составляет 20°С)

- температура окружающего воздуха (по источнику /3/, стр. 322 составляет 20°С)

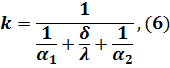

Для нахождения значения  необходимо определить коэффициент теплопередачи по следующей формуле:

необходимо определить коэффициент теплопередачи по следующей формуле:

где  - коэффициент теплоотдачи от пара к стенке автоклава (согласно источнику /3/, стр. 350, составляет 4400 [Вт/(мІ•К)];

- коэффициент теплоотдачи от пара к стенке автоклава (согласно источнику /3/, стр. 350, составляет 4400 [Вт/(мІ•К)];

- коэффициент теплоотдачи от стенки к воздуху (согласно источнику

- коэффициент теплоотдачи от стенки к воздуху (согласно источнику

/3/, стр. 350, составляет 700 [Вт/(мІ•К)];

- коэффициент теплопроводности материала стенки (по источнику /3/,

- коэффициент теплопроводности материала стенки (по источнику /3/,

стр. 350, составляет 0,8 [Вт/(м•К)];

- толщина стенки (согласно пункту 4.2 принимается равной 0,02 м).

- толщина стенки (согласно пункту 4.2 принимается равной 0,02 м).

Подставив числовые значения в формулу 6, получаем следующие результаты:

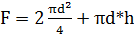

Так же необходимо определить поверхность теплопередачи F, мІ:

, (7)

, (7)

где d – диаметр автоклава (по источнику /7/, составляет 1000 мм или 1 м);

h – высота автоклава (по источнику /7/, составляет 1030 мм или 1,03 м);

- стандартное значение (3,14)

- стандартное значение (3,14)

Подставив числовые значения в формулу 7, получаем следующие результаты:

Далее подставим найденные значения в формулу 5 и получим следующие результаты:

) = 32,4

) = 32,4  кДж

кДж

Определим общий расход теплоты Q в автоклаве К7-ФА2 по формуле 2:

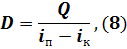

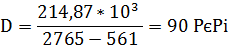

Расход водяного пара D, кг, пошедшего на процесс вытопки жира определим с использованием найденных значений по следующей формуле:

где  - общий расход теплоты (241,87

- общий расход теплоты (241,87  кДж);

кДж);

- разность удельной энтальпии пара и конденсата (источник /4/, стр.587, рис.15-1).

- разность удельной энтальпии пара и конденсата (источник /4/, стр.587, рис.15-1).

Следовательно подставив значения в формулу 8 получим следующий результат:

Расход водяного пара, пошедшего на процесс вытопки жира, составил 90 кг.

Прочностной расчёт

Толщины стенок варочного сосуда и рубашки определяется условиями обеспечения их надёжной эксплуатации, что в свою очередь, связано с прочностью конструкции и устойчивостью к линейным деформациям. Узел варочный сосуд-рубашка воспринимает нагрузку, представляющую воздействие наружного и внутреннего давления.

За счёт перепада давлений стенки цилиндрической части сосуда и рубашки, а также днища различной формы испытывают напряжение.

Выбор толщины стенок (δ, мм) производится не только из условий прочности, но и с учётом коррозии металлических стенок при длительной эксплуатации, а также учитывается возможность вероятностного утоньшения стенок в результате изготовления элементов конструкции и вычисляется по следующей формуле

δ = δр + с1 + с2 + а, (2)

где δр - расчётная толщина стенки, обеспечивающая надёжную работу конструкции под нагрузкой без разрушения, мм;

с1 – прибавка к расчётной толщине, учитывающая процессы коррозии при работе конструкции, мм;

с2 – прибавка к расчётной толщине, компенсирующая возможное локальное уменьшение толщины стенок при изготовлении аппарата, мм;

а – изменение толщины стенки, связанное с округлением результата вычислений суммы (δр + с1 + с2) до ближайшего стандартного значения толщины листа, из которого изготавливается конструкция.

Прибавка к расчётной толщине, учитывающая процессы коррозии при работе конструкции рассчитывается по следующей формуле

с1 = Аτ, (3)

где А – скорость коррозии металла, мм/год (таблица 12, по источнику /6/.);

τ – срок службы аппарата, лет (принимается 10 лет).

Прибавка к расчётной толщине (с2), компенсирующая возможное локальное уменьшение толщины стенок при изготовлении аппарата принимается равной (5...15)  , мм.

, мм.

Расчётная толщина стенок (δр, мм) цилиндрических устройств из условий прочности определяется исходя из следующего

δр = ∆Р max D / 2[σ] φ - ∆Р max , (4)

где ∆Рmax – максимальный перепад давлений, который может испытывать

цилиндрическая стенка варочного сосуда (или рубашка), мПа

(для автоклава 0,2...0,25 мПа; для стенки рубашки принимается

на 0,05 мПа больше);

D – внутренний диаметр цилиндра (для варочного сосуда D=D1, а для рубашки D=D2) мм;

[σ] – допускаемое напряжение материала стенки мПа (таблица 13, по источнику /6/.)

φ – коэффициент прочности сварных швов (таблица 14, по источнику /6/.)

Проведём расчёт толщины стенок варочного сосуда

δр = 0,25∙1000 / 2[135] 1,0 – 0,25=0,9268 мм;

с1 = 0,08∙10= 0,8 мм;

δ = 0,9268 + 0,8 + 0,15 + 0,1232=2 мм.

Следовательно, толщина стенок варочного сосуда составила 2 мм.

Проведём расчёт стенок рубашки

δр = 0,3∙1100 / 2[135] 1,0 – 0,3=1,2236 мм;

с1 = 0,08∙10= 0,8 мм;

δ = 1,2236 + 0,8 + 0,15 =2, 1736 мм.

Как видно из расчётов толщина стенок рубашки так же составит 2 мм

Спецификация:

| Формат | Зона | Поз. |

Обозначение |

Наименование | Кол. |

Прим. | ||||||||||

| Покупные изделия |

| |||||||||||||||

|

| ||||||||||||||||

| 1 | К7- ФА2.00.006 | Конденсатор | 1 |

| ||||||||||||

| 2 | К7 -ФА2.00.007 | Манометр | 1 |

| ||||||||||||

| 3 | К7- ФА2.00.009 | Труба для спуска жира | 1 |

| ||||||||||||

| 4 | К7 -ФА2.00.010 | Труба для спуска шквары | 1 |

| ||||||||||||

| 5 | К7- ФА2.00.011 | Труба для отвода |

| |||||||||||||

| конденсата | 1 |

| ||||||||||||||

| 6 | К7- ФА2.00.015 | Вентиль паропровода | 1 |

| ||||||||||||

| 7 | К7- ФА2.00.016 | Предохранительный |

| |||||||||||||

| клапан | 2 |

| ||||||||||||||

| 8 | К7 -ФА2.00.017 | Груз противовеса | 1 |

| ||||||||||||

| 9 | К7 -ФА2.00.018 | Вентиль | 1 |

| ||||||||||||

| 10 | К7 -ФА2.00.019 | Откидные болты | 1 |

| ||||||||||||

| Вновь разрабатываемые |

| |||||||||||||||

| изделия |

| |||||||||||||||

|

| ||||||||||||||||

| 11 | К7- ФА2.00.001 | Авоклав | 1 |

| ||||||||||||

| 12 | К7 -ФА2.00.002 | Крышка автоклава | 1 |

| ||||||||||||

| 13 | К7 -ФА2.00.003 | Выемная корзина | 1 |

| ||||||||||||

| 14 | К7 -ФА2.00.004 | Паровая рубашка | 1 |

| ||||||||||||

| 15 | К7 -ФА2.00.005 | Трубопровод | 1 |

| ||||||||||||

| 16 | К7 -ФА2.00.008 | Корпус котла | 1 |

| ||||||||||||

| 17 | К7 -ФА2.00.012 | Днище корпуса котла | 1 |

| ||||||||||||

| 18 | К7 -ФА2.00.013 | Днище паровой рубашки | 1 |

| ||||||||||||

| 19 | К7 -ФА2.00.014 | Опорные лапы | 4 |

| ||||||||||||

|

К7-ФА2.00.000 | ||||||||||||||||

| Изм | Лист | N докум. | Подп. | Дата | ||||||||||||

| Разраб. | Редькова |

Автоклав Чертеж общего вида | Лит. | Лист |

Листов | |||||||||||

| Пров. | Кирик | 1 | 1 | |||||||||||||

|

МГУП ТЖМПЗ-072П | ||||||||||||||||

| Н. Контр. | ||||||||||||||||

| Утве.. | ||||||||||||||||

|

из

5.00

|

Обсуждение в статье: Технологический расчёт |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы