|

Главная |

Механические характеристики материалов зубчатой передачи

|

из

5.00

|

| Элемент передачи | Марка стали | Dпред | Термооб-работка | HRCэ1ср | [σ]Н | [σ]F |

| Sghtl | HB2ср | Н/мм2 | ||||

| Шестерня | 40Х | 315/200 | У+ТВЧ | 50,5 | 877 | 310 |

| Колесо | 40Х | 200/125 | У | 248,5 | 514,3 | 255,95 |

4. Расчет закрытой конической зубчатой передачи

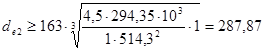

1). Определяем внешний делительный диаметр колеса de2, мм:

где Кнβ - коэффициент, учитывающий распределение нагрузки по ширине венца. Для прирабатывающихся колес с прямыми зубьями Кнβ = 1;

θН - коэффициент вида конических колес. Для прямозубых колес θН = 1.

Полученное значение внешнего делительного диаметра колеса de2 для нестандартных передач округляем до ближайшего значения из ряда нормальных линейных размеров

2). Определяем углы делительных конусов шестерни и колеса:

для колеса

для шестерни

3). Определяем внешнее конусное расстояние Re, мм:

мм

мм

4). Определяем ширину зубчатого венца шестерни и колеса:

где ψе = 0,285 - коэффициент ширины венца.

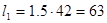

Округлить до целого числа по ряду Ra 40, b=42

5). Определяем внешний окружной модуль для прямозубых колес:

где KFβ - коэффициент, учитывающий распределение нагрузки по ширине венца. Для прирабатывающихся колес с прямыми зубьями KFβ =l;

- коэффициент вида конических колес. Для прямозубых.

- коэффициент вида конических колес. Для прямозубых.

6). Определяем число зубьев колеса и шестерни

-для колеса

-для шестерни

7). Определяем фактическое передаточное число

проверяем его отклонение от заданного u.

%

%

8). Определяем действительные углы делительных конусов шестерни и колеса:

-для колеса

-для шестерни

9). Выбираем коэффициент смещения инструмента для прямозубой шестерни

НВ1ср - НВ2ср = 487,5-248,5=239

Так как 239> 100,

То х1=х2 = 0.

10). Определяем внешние диаметры шестерни и колеса, мм:

Делительный диаметр шестерни

Делительный диаметр колеса

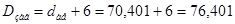

Вершины зубьев шестерни

Вершины зубьев колеса

Впадины зубьев шестерни

Впадины зубьев колеса

11). Определяем средний делительный диаметр шестерни и колеса:

-для шестерни

-для колеса

Проверочный расчет

12). Проверяем пригодность заготовок колес.

Условие пригодности заготовок колес:

Диаметр заготовки шестерни

мм

мм

Размер заготовки колеса

Соответствует

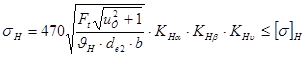

13). Проверим контактные напряжения

где Ft - окружная сила в зацеплении, Н равная

КНα - коэффициент, учитывающий распределение нагрузки между зубьями прямозубых колес и колес с круговыми зубьями; КНα = 1

KHv - коэффициент динамической нагрузки. Определяется по табл. в зависимости от окружной скорости колес  м/с, и степени точности передачи

м/с, и степени точности передачи

443,72≤514,3

14). Проверяем напряжения изгиба зубьев шестерни и колеса:

напряжения изгиба зубьев шестерни

напряжения изгиба зубьев колеса

где: KFα - коэффициент, учитывающий распределение нагрузки между зубьями прямозубых колес KFα = l; KFv - коэффициент динамической нагрузки; YFl и YF2 - коэффициенты формы зуба шестерни и колеса. Υβ -коэффициент, учитывающий наклон зуба; Υβ = l;

4.15. Составляем табличный ответ

Таблица 6

| Проектный расчет | |||

| параметр | значение | параметр | значение |

| Внешнее конусное расстояние Rе | 144.308 | Внешний делительный диаметр: шестерни dе1 колеса dе2 |

69,273 280,314 |

| Внешний окружной модуль me | 1.611 | ||

| Ширина зубчатого венца b | 42 | Внешний диаметр окружности вершин: шестерни dае1 колеса dае2 |

70,401 281,087 |

| Вид зубьев | Прямозубые | ||

| Угол делительного конуса: шестерни δ1 колеса δ2 | 13,8796 76,1204 | Внешний диаметр окружности впадин: шестерни dfe1 колеса dfe2 | 65,519 279,387 |

| Число зубьев: шестерни z1 колеса z2 | 43 174 | Средний делительный диаметр: шестерни d1 колеса d2 | 59,367 240,229 |

5. Расчет клиноременной передачи

1). Выбираем сечение ремня при.

Рном = 2,2кВт nном = 950 об/мин

Выбираем участок А

2). Определяем минимально допустимый диаметр ведущего шкива dmin, мм. при Тдвиг = 18,20 Н*м, dмин = 90 мм

3). Задаемся расчетным диаметром ведущего шкива d1 = 100 мм.

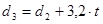

4). Определяем диаметр ведомого шкива d2, мм:

где u - передаточное число открытой передачи; ε - коэффициент скольжения ε = 0.01…0,02.

5). Определяем фактическое передаточное число uф

проверяем его отклонение от заданного

условия соблюдаются.

условия соблюдаются.

6). Определяем ориентировочное межосевое расстояние а, мм:

где h - высота сечения клинового ремня h = 8 мм.

,

,  мм

мм

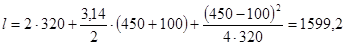

7). Определяем расчетную длину ремня l мм:

Выбираем длину ремня l=1600 мм

8). Уточняем значение межосевого расстояния по стандартной длине

для облегчения надевания ремня на шкив

для облегчения надевания ремня на шкив

для натяжения ремней

для натяжения ремней

9). Определяем угол обхвата ремнем ведущего шкива α1 град:

соответствует

соответствует

10). Определяем скорость ремня v, м/с:

м/с

м/с

где [v] - допускаемая скорость, м/с для клиновых ремней [v] = 25м/с;

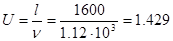

11). Определяем частоту пробегов ремня U, с-1:

с-1? , U ≤ 30

с-1? , U ≤ 30

12). Определим допускаемую мощность, передаваемую одним клиновым ремнем

где  - допускаемая приведенная мощность, передаваемая одним клиновым ремнем. С - поправочные коэффициенты.

- допускаемая приведенная мощность, передаваемая одним клиновым ремнем. С - поправочные коэффициенты.

Ср = 1 (спокойная), Сα = 0,89, Сl = 0,95, Сz = 0,95,  =0,72,

=0,72,

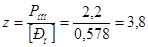

13). Определим количество клиновых ремней

шт

шт

14). Определим силу предварительного натяжения одного клинового ремня Fo, H:

Н

Н

15). Определим окружную силу, передаваемую комплектом клиновых ремней Ft, H:

Н

Н

16). Определим силы натяжения ведущей и ведомой ветвей, Н:

Ведущая ветвь

Н

Н

Ведомая ветвь

Н

Н

17). Определим силу давления на вал Fon, H:

Н

Н

Проверочный расчет

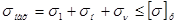

18). Проверяем прочность одного клинового ремня по максимальным напряжениям в сечении ведущей ветви

а) σ1 – напряжение растяжения Н/мм2

Н/мм2

Н/мм2

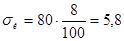

б) σи – напряжение изгиба Н/мм2

,

,  Н/мм2

Н/мм2

где Еи =80…100 – модуль упругости при изгибе прорезиненных ремней

в) σv – напряжение центробежных сил Н/мм2

Н/мм2

Н/мм2

Ρ = 1250…1400 кг/мм3

г) [σ]р – допустимое напряжение растяжения Н/мм2

[σ]р = 10 Н/мм2

Полученные данные занесем в таблицу

Таблица 7

| параметр | значение | параметр | значение |

| Тип ремня | Клиновый | Число пробегов ремня U, 1/c | 1,429 |

| Сечение ремня | 138 | Диаметр ведущего шкива d1 | 100 |

| Количество ремней z | 4 | Диаметр ведомого шкива d1 | 450 |

| Межосевое расстояние α | 320 | Максимальное напряжение σ, Н/мм2 | 9,9 |

| Длинна ремня l | 1600 | Начальное напряжение ремня F0 Н/мм2 | 445,55 |

| Угол охвата малого шкива α град | 139,6 | Сила давления ремня на вал Fоп , Н | 345 |

6. Определение сил в зацеплении закрытых передач

Коническая с круговым зубом.

Определяем силы в зацеплении

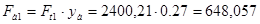

а) окружная на колесе

окружная на шестерне

б) радиальная на шестерне

yr – коэффициент радиальной силы

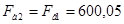

радиальная на колесе

в) осевая на шестерне

yа – коэффициент осевой силы

осевая на колесе

7. Расчет валов

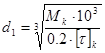

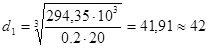

1). Рассчитаем первую ступень вала под элемент открытой передачи

где  =10…20 Н/мм2, Мк – крутящий момент равный вращающему моменту на валу. Мк = Т1 или Т2 соответственно

=10…20 Н/мм2, Мк – крутящий момент равный вращающему моменту на валу. Мк = Т1 или Т2 соответственно

Вал редуктора быстроходный

Вал редуктора тихоходный

Вал редуктора быстроходный

под шестерню

под шестерню

Вал редуктора тихоходный

под полумуфту

под полумуфту

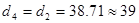

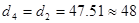

2) . Рассчитаем вторую ступень вала под уплотнение крышки и отверстием и подшипник

для быстроходной t = 2,5 , для тихоходной t = 2,8

– для вала шестерни быстроходной

– для вала шестерни быстроходной

– для колеса тихоходного

– для колеса тихоходного

Для быстроходного

Для тихоходного

3). Рассчитаем третью ступень под шестерню, колесо

Для быстроходного

4). Рассчитаем четвертую ступень под подшипник

Для быстроходного

l4 = B l4 = 100

Для тихоходного

l4 = T l4 = 20

8. Предварительный выбор подшипников

312 d = 50 D = 100 В = 27 r = 3 для шариковых

7208 d = 40 D = 80 Т = 20 в = 3 l = 16 α= 14 для роликовых и конических подшипников

9. Определение размеров муфты

Муфта упругая с торообразующей оболочкой ГОСТ 20884-82

d1 = d = 45 D = 250

lци = 84 lци = 270

В = 0,25 D = 0.25 * 250 = 62.5 D = 0,75 D = 187.5

δ = 0.05D = 12.5 C = 0.06D = 15

D0 = 0.5D = 125 D2 = 0.6D = 150

dст = 1.55d = 69.75

Список используемой литературы

1 Чернавский С.А. и др. «Проектирование механических передач». Машиностроение, М.: 1976, 1984.

2 Решетов Д.Н. Детали машин – М.: Машиностроение, 1989. – 496 с.

3 Шейнблит А.Е. Курсовое проектирование деталей машин: Учебное пособие для техникумов. - М.: Высшая школа, 1991.

|

из

5.00

|

Обсуждение в статье: Механические характеристики материалов зубчатой передачи |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы