|

Главная |

Железнодорожные колеса

|

из

5.00

|

Выгрузка колес осуществляется с помощью захватов, навешенных на раму. Для фиксации захвата в нерабочем положении служит защелка, которая входит в зацепление с балкой. Захват вводится внутрь стопки и, опираясь консолями балки на верхнее колесо, занимает наклонное положение. Рабочий вручную переводит защелку в верхнее положение. При натяжении краном шток перемещается вверх. Поворачивая тяги; зацепы рычагов входят под нижний бандаж и захватывают груз. При этом защелка, связанная с балкой тросиком, при натяжении последнего защелкивается. После опускания груза по назначению шток под действием собственного веса перемещается вниз, рычаги выходят из-под груза, защелка автоматически входит в зацепление с балкой и захват принимает нерабочее положение.

При невозможности завести захват из-за смещения отдельных мест стопки больше допускаемого, выгрузка может проводится стальными стропами, навешенными на крюк крана. При одновременной строповке 2-х стопок конец стропа пропускается внутрь одной стопки и выводится наружу из соседней стопки колес. Затем свободный конец крепится к стропу с помощью роликовой скобы «в удав». Аналогично производится строповка стопок вторым стропом. Таким образом «подъем» состоит из 4-х стопок.

Более подробное описание всех операций, а также все возможные технологические схемы перегрузки железнодорожных колес приведены в приложении 2.

Пробка в кипах

Выгрузка пробки с просвета люка производится следующим образом. Кран подает в грузовое помещение распорную раму с захватами. Рабочие производят застропку необходимого количества кип. После ухода рабочих в безопасное место кран выносит «подъем» из грузового помещения.

После выгрузки кип из грузового помещения до требуемого уровня (количество кип по высоте от пайола определяет производитель работ с учетом технических возможностей погрузчика и устойчивости штабеля) и выгрузки кип с просвета люка до пайола, очистки пайола от остатков сепарации, в грузовое помещение краном подаются трюмные погрузчики с боковыми гидрозахватами. До этого выгрузка кип из подпалубных пространств ведется вручную с помощью деревянных ломиков и ручных крючков. Перед спусканием погрузчиков производитель работ должен определить и указать безопасные места и укрытия для рабочих и погрузчиков. Погрузчик захватывает под палубой 1-2 кипы за торцы либо за боковые грани, транспортирует их на просвет люка, где укладывает рядами, формируя «подъем». После этого погрузчик отъезжает на безопасное расстояние, а водитель выходит из кабины. Рабочие стропят груз и уходят в безопасное место. Кран выносит «подъем» из грузового помещения. По окончании работ погрузчики краном выгружаются из грузового помещения. Россыпь груза собирается с помощью лопат и метел в металлические ковши, которые краном подаются на причал.

Более подробное описание всех операций, а также все возможные технологические схемы перегрузки пробки в кипах приведены в приложении 3.

1.3. Определение расчетной загрузки судна

Данная задача охватывает комплекс вопросов, связанных с расчетом весовых нагрузок (распределенной массы) грузовых отсеков судна, определением массы принимаемых к погрузке грузов по наименованиям и распределением отобранных грузов между грузовыми помещениями судна. Задача решается исходя из обеспечения максимального использования чистой грузоподъемности и грузовместимости судна при соблюдении требований, регламентирующих сохранение его необходимой остойчивости, прочности и дифферента, безопасности плавания судна и сохранности груза.

Для заданного судна рассчитывается его удельная грузовместимость:

, (1)

, (1)

где  - киповая вместимость судна, м3;

- киповая вместимость судна, м3;

- чистая грузоподъемность судна, т

- чистая грузоподъемность судна, т

1,597 м3/т

1,597 м3/т

Полученное значение удельной грузовместимости судна принимаем одинаковым для всех грузовых помещений (отсеков).

Определяем весовую нагрузку (распределенную массу) грузовых отсеков судна:

, (

, (  ) (2)

) (2)

где  - номер грузового отсека;

- номер грузового отсека;

- грузовместимость

- грузовместимость  -го трюма и твиндека, соответственно.

-го трюма и твиндека, соответственно.

876,6 т

876,6 т

1778,3 т

1778,3 т

2066,4 т

2066,4 т

3293,7 т

3293,7 т

1992,35 т

1992,35 т

Отсек №6 – рефрижераторный и поэтому в расчетах не используется.

Рассчитываем массу принимаемых к погрузке грузов по наименованиям и одновременно производим их распределение между грузовыми отсеками судна. Для этого предварительно определяем УПО грузов (колеса – груз №1, пробка – груз №2):

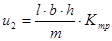

, (3)

, (3)

где  - соответственно, наружный и внутренний диаметр стопки, м;

- соответственно, наружный и внутренний диаметр стопки, м;

- высота стопки, м;

- высота стопки, м;

- масса стопки, т;

- масса стопки, т;

= 1,25 – коэффициент трюмной укладки.

= 1,25 – коэффициент трюмной укладки.

0,21 м3/т

0,21 м3/т

, (4)

, (4)

где  - линейные размеры кипы, м;

- линейные размеры кипы, м;

- масса кипы, т;

- масса кипы, т;

8,8 м3/т

8,8 м3/т

Полученные результаты сравниваем с удельной грузовместимостью судна и получаем:  <

<  <

<  , т.е. груз №1 (колеса) – «тяжелый», груз №2 (пробка) – легкий.

, т.е. груз №1 (колеса) – «тяжелый», груз №2 (пробка) – легкий.

В этом случае задача загрузки отсеков решается, исходя из предпосылки о полном использовании грузоподъемности и грузовместимости судна и каждого его грузового отсека. Для решения задачи используется система двух уравнений:

, (5)

, (5)

где  0,003 - коэффициенты учитывающие долю материалов, необходимых для сепарации и крепления грузов обоих наименований.

0,003 - коэффициенты учитывающие долю материалов, необходимых для сепарации и крепления грузов обоих наименований.

Для отсека №1 эта система будет решаться следующим образом:

= 732,85 т

= 732,85 т

= 141,13 т

= 141,13 т

Определяем массу сепарационных и крепежных материалов для каждого груза в каждом отсеке:

, (6)

, (6)

где  - шифр груза.

- шифр груза.

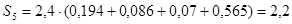

= 2,2 т

= 2,2 т

= 0,42 т

= 0,42 т

Результаты расчетов по всем отсекам и судну в целом приведены в табл.1.6.

2. Определение показателей плана стивидорного обслуживания судна

2.1. Параметры кордонного грузового фронта

Основными параметрами кордонного грузового фронта являются производительность и количество технологических линий (ТЛ), необходимое для обеспечения загрузки-разгрузки судна в минимальные сроки при минимальных затратах производственных ресурсов.

1. Расчетная производительность ТЛ определяется на основе выбранных ранее технологических схем.

Для определения производительности ТЛ как средневзвешенной величины по технологическим схемам в рамках каждого варианта грузоперевалки необходимо предварительно найти доли груза, перегружаемые по каждой технологической схеме (т.е. доли груза, размещаемые в подпалубных пространствах грузовых отсеков и на просветах люков судна).

Примем указанные доли одинаковыми по прямому и складскому вариантам, а также по всем грузовым отсекам судна. Тогда их значения можно рассчитать по формулам:

, (7)

, (7)

, (8)

, (8)

где  - соответственно, длина и ширина i-го грузового люка, м

- соответственно, длина и ширина i-го грузового люка, м

- высота i-го грузового отсека, м

- высота i-го грузового отсека, м

= 0,51

= 0,51

Рассчитываем средневзвешенную по технологическим схемам производительность ТЛ для каждого варианта грузоперевалки:

, (9)

, (9)

где  - шифр варианта грузоперевалки

- шифр варианта грузоперевалки

Для прямого варианта по перевалке груза №1 эта величина составит:

22,6 т/ч

22,6 т/ч

Находим доли груза, которые необходимо перегрузить по прямому и складскому вариантам грузоперевалки путем расчета коэффициентов транзитности и складирования:

, (10)

, (10)

, (11)

, (11)

где  - техническая норма загрузки вагона, т (количество груза в одном вагоне);

- техническая норма загрузки вагона, т (количество груза в одном вагоне);

- количество вагонов в одной подаче;

- количество вагонов в одной подаче;

- количество е-го груза которое необходимо перегрузить в ходе СОС

- количество е-го груза которое необходимо перегрузить в ходе СОС

, (12)

, (12)

где  - длина причала, у которого обрабатывается судно, м;

- длина причала, у которого обрабатывается судно, м;

- длина вагона, используемого для перевозки е-го груза, м;

- длина вагона, используемого для перевозки е-го груза, м;

, (13)

, (13)

где  = 155,7 м – наибольшая длина расчетного судна;

= 155,7 м – наибольшая длина расчетного судна;

= 20 м – запас свободной длины причала при наибольшей длине расчетного судна.

= 20 м – запас свободной длины причала при наибольшей длине расчетного судна.

175,7 м

175,7 м

Для перевозки железнодорожных колес используется 8-осный полувагон, а для пробки в кипах – 6-осный полувагон, основные характеристики которых представлены в табл.2.1.

Таблица 2.1. Характеристики полувагонов

| Наименование | Единицы измерения | Значение | |

| 8-осный полувагон | 6-осный полувагон | ||

| Грузоподъемность | т | 125 | 94 |

| Объем кузова | м3 | 1375 | 106 |

| Длина по осям автосцепок | мм | 20240 | 16400 |

| Внутренние размеры: | |||

| длина | мм | 18758 | 2902 |

| ширина | мм | 2790 | 14586 |

| высота | мм | 2450 | 2365 |

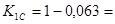

Методом моделирования мы получили, что  т,

т,  т,

т,

0,063

0,063

0,937

0,937

0,065

0,065

0,935

0,935

Определяем средневзвешенную по вариантам грузоперевалки производительность ТЛ:

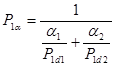

, (14)

, (14)

Для груза №1 эта величина составит:

т/ч

т/ч

Полная плановая производительность ТЛ как средневзвешенная по наименованиям грузов величина рассчитывается по формуле:

, (15)

, (15)

где  - соответственно доли грузов №1 и №2

- соответственно доли грузов №1 и №2

, (16)

, (16)

, (17)

, (17)

где  - весовая загрузка судна, т

- весовая загрузка судна, т

0,839

0,839

0,161

0,161

= 23,91 т/ч

= 23,91 т/ч

Расчеты всех средневзвешенных значений производительности по всем параметрам представлены в табл.2.2.

Таблица 2.2. Производительность ТЛ

| Наименование груза (шифр) | Вариант грузоперевалки | Номер ТС | Производительность ТЛ, т/ч | |||

| ТС | Вариант | Груз | Судно | |||

| колеса (1) | судно-вагон | 1 | 22,6 | 22,6 | 26,03 | 23,91 |

| 2 | 22,6 | |||||

| судно-склад | 1 | 26,3 | 26,3 | |||

| 2 | 26,3 | |||||

| склад-вагон | 1 | 23 | 23 | |||

| пробка (2) | судно-вагон | 1 | 15,1 | 15,1 | 16,8 | |

| 2 | 15,1 | |||||

| судно-склад | 1 | 16,9 | 16,9 | |||

| 2 | 16,9 | |||||

| склад-вагон | 1 | 13,7 | 13,7 | |||

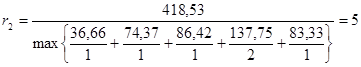

2. Расчетное количество ТЛ определяется на основании предела концентрации их на судне, который зависит от характеристик судна: с одной стороны, линейных и архитектурных, лимитирующих протяженность грузового фронта ТЛ; с другой стороны, конструктивных, обуславливающих люковую неравномерность загрузки судна и величину предела концентрации ТЛ на его грузовых люках.

Поэтому определяем предел концентрации ТЛ на грузовых люках исходя из правил техники безопасности (  ) и исходя из конструктивных характеристик судна обуславливающих неравномерность загрузки грузовых отсеков по трудоемкости (

) и исходя из конструктивных характеристик судна обуславливающих неравномерность загрузки грузовых отсеков по трудоемкости (  ), а затем находим расчетное количество ТЛ по формуле:

), а затем находим расчетное количество ТЛ по формуле:

, (18)

, (18)

По правилам техники безопасности возможно одновременно обрабатывать люки следующим количеством ТЛ:

Люк №1 – 1

Люк №2 – 1

Люк №3 – 1

Люк №4 – 2

Люк №5 – 1

Таким образом,  .

.

, (19)

, (19)

где  - трудоемкость загрузки-разгрузки судна, ч

- трудоемкость загрузки-разгрузки судна, ч

- трудоемкость загрузки-разгрузки i-го отсека, ч

- трудоемкость загрузки-разгрузки i-го отсека, ч

- предел концентрации ТЛ на люке по правилам техники безопасности.

- предел концентрации ТЛ на люке по правилам техники безопасности.

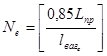

, (

, (  ) (20)

) (20)

, (21)

, (21)

36,66 ч

36,66 ч

74,37 ч

74,37 ч

86,42 ч

86,42 ч

137,75 ч

137,75 ч

83,33 ч

83,33 ч

ч

ч

= 5

= 5

2.2. Удельная себестоимость грузоперевалки

Данный показатель в курсовом проекте рассматривается в двух модификациях:

а) как полная удельная себестоимость грузоперевалки, т.е. с учетом всех расходов по комплексу стивидорных и терминальных операций, производимых с грузом с момента его прибытия в порт и до момента отправления из порта;

б) как удельная себестоимость стивидорных работ, т.е. с учетом расходов по судовой и частично кордонной технологическим операциям, составляющим основу СОС

Полная удельная себестоимость грузоперевалки определяется путем расчета удельной себестоимости грузоперевалки по каждой технологической схеме вариантов судно-вагон, судно-склад, средневзвешенных значений по технологическим схемам прямого и складского вариантов, средневзвешенных значений этого показателя по всем трем вариантам грузоперевалки, а затем собственно полной удельной себестоимости.

Приводим расчет удельной себестоимости грузоперевалки по ТС №1 по варианту судно-вагон для груза №1 (колеса).

, (22)

, (22)

где  - шифр технологической схемы

- шифр технологической схемы

- оплата труда докеров грн/т

- оплата труда докеров грн/т

- оплата работы тальмана, грн/т

- оплата работы тальмана, грн/т

- оплата работы стивидора, грн/т

- оплата работы стивидора, грн/т

- расходы по стивидорному оборудованию (перегрузочным машинам и средствам внутрипортового транспорта), грн/т

- расходы по стивидорному оборудованию (перегрузочным машинам и средствам внутрипортового транспорта), грн/т

- накладные расходы

- накладные расходы

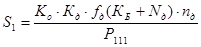

, (23)

, (23)

где  = 0,25 – коэффициент, учитывающий отчисления по заработной плате докеров;

= 0,25 – коэффициент, учитывающий отчисления по заработной плате докеров;

= 1,335 – коэффициент, учитывающий доплаты к заработной плате докеров;

= 1,335 – коэффициент, учитывающий доплаты к заработной плате докеров;

= 2,15 грн/чел-ч – тарифная ставка докера;

= 2,15 грн/чел-ч – тарифная ставка докера;

= 1,1 – коэффициент, учитывающий надбавку к заработной плате бригадира;

= 1,1 – коэффициент, учитывающий надбавку к заработной плате бригадира;

- численность бригады докеров;

- численность бригады докеров;

= 1 – количество бригад докеров, участвующих в обслуживании судна.

= 1 – количество бригад докеров, участвующих в обслуживании судна.

0,257 грн/т

0,257 грн/т

, (24)

, (24)

где  = 1,95 грн/чел-ч – тарифная ставка тальмана;

= 1,95 грн/чел-ч – тарифная ставка тальмана;

0,086 грн/т

0,086 грн/т

, (25)

, (25)

где  = 0,25 – коэффициент, учитывающий заработную плату стивидора;

= 0,25 – коэффициент, учитывающий заработную плату стивидора;

0,086 грн/т

0,086 грн/т

, (26)

, (26)

где  25,54 грн/маш-ч – стоимость содержания портального крана;

25,54 грн/маш-ч – стоимость содержания портального крана;

– количество портальных кранов в составе ТЛ;

– количество портальных кранов в составе ТЛ;

9,44 грн/маш-ч – стоимость содержания погрузчика;

9,44 грн/маш-ч – стоимость содержания погрузчика;

– количество погрузчиков в составе ТЛ;

– количество погрузчиков в составе ТЛ;

грн/маш-ч

грн/маш-ч

, (27)

, (27)

где  = 2,4 – коэффициент, учитывающий процент накладных расходов;

= 2,4 – коэффициент, учитывающий процент накладных расходов;

грн/т

грн/т

грн/т

грн/т

Расчет всех значений удельной себестоимости грузоперевалки по всем технологическим схемам всех вариантов для всех грузов производится аналогично (см. табл.2.3.)

Определяем средневзвешенную удельную себестоимость перевалки груза в рамках вариантов:

, (28)

, (28)

Для груза №1 по варианту судно-вагон эта величина составит:

грн/т

грн/т

По каждому грузу находим средневзвешенную по всем трем вариантам перевалки себестоимость:

, (29)

, (29)

Для груза №1 эта величина составит:

грн/т

грн/т

Расчеты всех средневзвешенных значений удельной себестоимости по всем параметрам представлены в табл.2.3.

Таблица 2.3. Полная удельная себестоимость грузоперевалки

| Наименование груза (шифр) | Вариант грузоперевалки | Номер ТС | Статьи удельной себестоимости грузоперевалки, грн/т | Удельная себестоимость грузоперевалки, грн/т | ||||||

|

|

|

|

| ТС | Вариант | Груз | |||

| колеса (1) | судно-вагон | 1 | 0,257 | 0,086 | 0,086 | 1,13 | 3,74 | 5,299 | 5,927 | 4,168 |

| 2 | 0,289 | 0,086 | 0,094 | 1,55 | 4,85 | 6,688 | ||||

| судно-склад | 1 | 0,221 | 0,074 | 0,074 | 0,97 | 3,21 | 4,549 | 5,148 | ||

| 2 | 0,248 | 0,074 | 0,081 | 1,33 | 4,16 | 5,893 | ||||

| склад-вагон | 1 | 0,19 | 0,085 | 0,069 | 0,67 | 2,43 | 3,444 | 3,444 | ||

| пробка (2) | судно-вагон | 1 | 0,432 | 0,129 | 0,14 | 1,69 | 5,74 | 8,131 | 9,983 | 8,632 |

| 2 | 0,527 | 0,129 | 0,164 | 2,94 | 9,02 | 12,78 | ||||

| судно-склад | 1 | 0,386 | 0,115 | 0,125 | 1,51 | 5,13 | 7,266 | 8,924 | ||

| 2 | 0,471 | 0,115 | 0,147 | 2,63 | 8,07 | 11,43 | ||||

| склад-вагон | 1 | 0,319 | 0,142 | 0,115 | 1,86 | 5,85 | 8,286 | 8,286 | ||

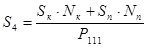

Удельная себестоимость стивидорных работ определяется аналогично, но отличие методики состоит в том, что рассматриваются только варианты судно-вагон и судно-склад с выделением в технологических схемах двух операций – кордонной и судовой. Которыми охватывается комплекс стивидорных операций. При таком условии формулы для расчета статей  и

и  преобразуются и принимают следующий вид:

преобразуются и принимают следующий вид:

, (30)

, (30)

где  - численность, соответственно, трюмного и кордонного звеньев бригады докеров;

- численность, соответственно, трюмного и кордонного звеньев бригады докеров;

, (31)

, (31)

где  - количество погрузчиков, используемых трюмным звеном докеров.

- количество погрузчиков, используемых трюмным звеном докеров.

Остальные статьи себестоимости и ее средневзвешенные значения по схемам находятся аналогично полной удельной себестоимости.

Приводим расчет удельной себестоимости стивидорных работ по ТС №1 по варианту судно-вагон для груза №1 (колеса).

грн/т

грн/т

0,086 грн/т

0,086 грн/т

0,07 грн/т

0,07 грн/т

грн/т

грн/т

грн/т

грн/т

грн/т

грн/т

грн/т

грн/т

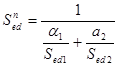

По каждому грузу находим средневзвешенную по всем трем вариантам перевалки себестоимость:

, (32)

, (32)

Для груза №1 эта величина составит:

грн/т

грн/т

Расчеты всех средневзвешенных значений удельной себестоимости по всем параметрам представлены в табл.2.3.

Таблица 2.3. Удельная себестоимость стивидорных работ

| Наименование груза (шифр) | Вариант грузоперевалки | Номер ТС | Статьи удельной себестоимости стивидорных работ, грн/т | Удельная себестоимость стивидорных работ, грн/т | ||||||

|

|

|

|

| ТС | Вариант | Груз | |||

| колеса (1) | судно-вагон | 1 | 0,194 | 0,086 | 0,07 | 0,565 | 2,2 | 3,115 | 3,75 | 3,244 |

| 2 | 0,225 | 0,086 | 0,078 | 0,982 | 3,29 | 4,661 | ||||

| судно-склад | 1 | 0,166 | 0,074 | 0,06 | 0,485 | 1,88 | 2,665 | 3,215 | ||

| 2 | 0,194 | 0,074 | 0,067 | 0,844 | 2,83 | 4,009 | ||||

| пробка (2) | судно-вагон | 1 | 0,337 | 0,129 | 0,117 | 0,845 | 3,43 | 4,858 | 6,475 | 5,818 |

| 2 | 0,432 | 0,129 | 0,14 | 2,1 | 6,72 | 9,521 | ||||

| судно-склад | 1 | 0,301 | 0,115 | 0,104 | 0,755 | 3,06 | 4,335 | 5,779 | ||

| 2 | 0,386 | 0,115 | 0,125 | 1,873 | 6 | 8,5 | ||||

2.3. Стивидорный тариф

Данный показатель так же, как и удельная себестоимость грузоперевалки, рассчитывается в двух модификациях, которым соответствуют:

а) консолидированная стивидорная ставка, определяемая на базе полной удельной себестоимости грузоперевалки;

б) стивидорный тариф, рассчитываемый на базе удельной себестоимости стивидорных работ.

Численные значения этих величин находятся по формулам:

,

,  (33)

(33)

,

,  (34)

(34)

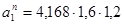

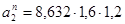

где  = 1,6 коэффициент, учитывающий процент прибыли стивидорной компании (порта);

= 1,6 коэффициент, учитывающий процент прибыли стивидорной компании (порта);

= 1,2 – коэффициент, учитывающий налог на добавленную стоимость.

= 1,2 – коэффициент, учитывающий налог на добавленную стоимость.

= 8,0 грн/т

= 8,0 грн/т

= 16,57 грн/т

= 16,57 грн/т

= 6,23 грн/т

= 6,23 грн/т

= 11,17 грн/т

= 11,17 грн/т

2.4. Финансовый результат

Данным показателем, который характеризует соотношение между результатами СОС (доходами) и затратами, на его осуществление (расходами), определяется плановая прибыль. Которая может быть достигнута в случае обеспечения обработки судна в соответствии с расчетными показателями СОС.

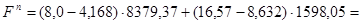

В случае, когда процессом СОС охватываются стивидорные и терминальные операции, плановая прибыль находится из соотношения:

, (35)

, (35)

44 795,1 грн

44 795,1 грн

Если же СОС ограничивается только стивидорными операциями, то плановая прибыль определяется по формуле:

, (36)

, (36)

33 573,6 грн

33 573,6 грн

3. Календарное планирование стивидорного обслуживания судна

В календарном плане стивидорного обслуживания судна (ПСОС) отражается планируемый процесс обработки судна, «расписанный» во времени с выделением суток и смен. В нем фиксируются плановые значения показателей СОС для судна и его грузовых отсеков (люков). Основными среди этих показателей являются:

· расчетная продолжительность обработки судна и его люков;

· последовательность и календарные сроки начала-окончания обработки люков судна;

· количество ТЛ и способы их распределения между люками в процессе производства стивидорных операций;

· сменно-суточные задания (объемы грузоперевалки) по люкам и судну в целом.

3.1. Моделирование задачи составления ПСОС

В содержательном плане существо задачи составления ПСОС состоит в обеспечении гармоничного сочленения двух процессов загрузки-разгрузки люков судна и работы используемых для этой цели ТЛ – при соблюдении организационно-технологических и экономических требований, оговариваемых при обосновании условий СОС. Такая цель может быть достигнута на основе увязки в единую систему характеристик судна, груза и ТЛ, которые одновременно являются параметрами процесса СОС. К числу указанных характеристик-параметров относятся:

- количество люков предъявляемых судном к обработке (

- количество люков предъявляемых судном к обработке (  );

);

- плановая загрузка судна и люков, соответственно;

- плановая загрузка судна и люков, соответственно;

- предел концентрации ТЛ на судне и люках;

- предел концентрации ТЛ на судне и люках;

- количество ТЛ, выделяемых для обработки судна (

- количество ТЛ, выделяемых для обработки судна (  );

);

- производительность ТЛ на люках (принимаем

- производительность ТЛ на люках (принимаем  )

)

- коэффициент, учитывающий снижение производительности ТЛ при их совместной работе (2 и более ТЛ) на одном люке (принимаем

- коэффициент, учитывающий снижение производительности ТЛ при их совместной работе (2 и более ТЛ) на одном люке (принимаем  =0,9).

=0,9).

Конкретный вид связи между перечисленными параметрами удается определить и формализовать, введя понятие исходного способа организации СОС, под которым подразумевается любой допустимый вариант расстановки ТЛ на судне (закрепления ТЛ за люками судна) с учетом предела концентрации линий на люках.

Определив множество такого рода способов организации СОС, можно утверждать, что для построения оптимального ПСОС необходимо, во-первых, установить подмножество (сочетание) наиболее рациональных вариантов расстановки ТЛ на судне, во-вторых, определить время, в течение которого следует использовать каждый из найденных вариантов. В такой постановке задача поддается решению при наличии адекватной процессу СОС математической модели.

Для построения упомянутой модели необходимо дополнить перечень параметров СОС следующими характеристиками:

- шифр расстановки ТЛ на судне (

- шифр расстановки ТЛ на судне (  );

);

- промежутки времени, в течение которых расстановка ТЛ на судне не изменяется;

- промежутки времени, в течение которых расстановка ТЛ на судне не изменяется;

- количество ТЛ одновременно работающих на люке i по варианту

- количество ТЛ одновременно работающих на люке i по варианту  ;

;

- интенсивность обработки судна, дифференцируемая по люкам и вариантам расстановки ТЛ

- интенсивность обработки судна, дифференцируемая по люкам и вариантам расстановки ТЛ

Т – продолжительность СОС как сумма отрезков времени, в течение которых используются различные варианты расстановки ТЛ на судне.

Значения интенсивности загрузки-разгрузки люков судна по вариантам расстановки ТЛ находятся из соотношения вида: