|

Главная |

Описание технологического процесса

|

из

5.00

|

Технологический процесс получения хитозана состоит из следующих стадий.

Деминерализация морского краба соляной кислотой, в результате чего происходит растворение с последующим вымыванием минеральных соединений, содержащихся в панцире.

Депротеинирование, целью которого является удаление из панциря белков и липидов. Для этого панцирь обрабатывается гидроксидом натрия. Вследствие этого процесса получается хитин, который имеет структурную формулу:

хитин

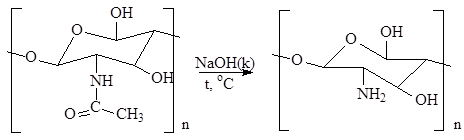

Деацетилирование хитина в присутствии горячей щёлочи с превращением в хитозан:

хитин хитозан

Деацетилирование позволяет получить растворимый полимер D-глюкозамина, хитозан, важнейшей характеристикой которого является степень деацетилирования (СДА), определяемая как отношение количества звеньев D-глюкозамина к N-ацетил-D-глюкозамина. СДА характеризует растворимость хитозана в растворе кислоты, а растворяться хитозан начинает при СДА 70%. Деацетилирование проводили в 50% растворе NaOH при 130оС, варьируя продолжительность процесса (рис.1). Реакция деацетилирования сопровождается одновременным разрывом гликозидных связей полимера. Таким образом, хитозан представляет собой полидисперсные по молекулярной массе полимер D-глюкозамина, содержащий 5-15% ацетамидных групп, а также до 1% групп, соединённых с аминокислотами и пептидами.

С увеличением температуры снижается молекулярная масса хитозана, для сохранения которой предпочтительно снижать температуру обработки хитина. Наибольшая скорость реакции деацетилирования наблюдается в течение первого получаса щелочной обработки. За это время хитин деацетилируется примерно на 80% при условии обработки его 50% щелочью при 130оС. Далее скорость реакции значительно замедляется и к 45 минутам степень деацетилирования достигает 86%. Таким образом, длительная обработка не приводит к резкому повышению степени деацетилирования, в то время как процесс деструкции происходит на всём протяжении процесса.

Рис 1. Зависимость степени деацетилирования от продолжительности щелочной обработки хитина.

Примечание: над точками приведены значения молекулярной массы хитозана в зависимости от продолжительности процесса деацетилирования.

Панцирь морского краба подаётся в измельчитель 1, после которого в измельчённом виде, ссыпается в загрузочный бункер 2, который снабжён ворошителем 3 для предотвращения слёживания исходного продукта. Секторным дозатором 4 материал подаётся на ленточный транспортёр 5, который, двигаясь по горизонтали, распределяет сырьё по диффузорам 7-1, 7-2, 7-3. Диффузоры снабжены откидным днищем, над которым находится решётка. Твёрдый материал распределяется над решёткой. Выгрузка материала происходит через ложное днище. Из бункера-хранилища, с помощью насоса 12 прокачивается через диффузоры соляная кислота 7%, которая подогревается в бункере хранилище через обогревающую рубашку, в которой циркулирует водяной пар с температурой 120-130 0С, что обеспечивает нагрев соляной кислоты до 85-95 0С.

После обработки соляной кислотой выключается насос 12 и включается насос 13, который прокачивает воду через диффузоры и обеспечивает промывку сырья до рН=6-6,5. После окончания промывки выключается насос 13, включается насос 14 и из бункера хранилища, снабжённого обогревающей рубашкой, через которую циркулирует водяной пар и нагревает содержимое бункера до 85-95 0С (содержимым является раствор NaOH 7%) в диффузоры прокачивается раствор NaOH, в результате чего происходит депротеинирование деминерализованного сырья. После этого также проводится промывка водой через насос 13. Работать насосы 8-2, 8-2, 8-3 и вентили 12, 13 и 14 могут только по одному.

Хитин выгружается на ленточный транспортёр 9, на котором осуществляется измерение массы продукта, который после этого поступает в реактор. Он также имеет решётку, откидное днище и тихоходную мешалку якорного типа. Из бункера хранилища 10, снабжённого обогревающей рубашкой, в которой циркулирует горячий водяной пар, в реактор нагнетается концентрированный раствор NaOH (65-75%) предварительно нагретый до 85-95 0С. Из бункеров 8-1, 8-2 и 8-3 в реактор подаётся соответственно азот - для предотвращения термоокислительной деструкции, перекись водорода - для получения светлоокрашенного хитозана.

Таким образом, предлагаемый способ отличается меньшей стадийностью, поскольку предусматривает однократное проведение стадий деминерализации и депротеинирования. Также способ отличается высокой эффективностью процессов, низкими трудо- и энергозатратами (процесс может быть легко автоматизирован). Он обеспечивает достаточно высокое качество конечного продукта. Доступность реагентов, грамотное аппаратурное оформление и организация нейтрализации кислотно– щелочных стоков с последующей регенерацией и рециклом отходов, может повлиять на себестоимость продукта, существенно снижая её. Особенно актуален такой подход при организации крупнотоннажных производств. Способ позволяет получать хитозан со степенью деацетилирования до 87 – 91%, молекулярной массой - от 250 кДа до 400 кДа и влажностью – 8-10%.

|

из

5.00

|

Обсуждение в статье: Описание технологического процесса |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы