|

Главная |

Конструктивный расчет аппарата

|

из

5.00

|

Гидравлический расчет патрубков.

Определим внутренний диаметр патрубков.

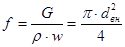

Для определения внутреннего расчетного диаметра патрубка воспользуемся уравнением неразрывности (сплошности) потока:

,

,

где  площадь поперечного сечения патрубка, по которому движется теплоноситель, м2;

площадь поперечного сечения патрубка, по которому движется теплоноситель, м2;

плотность теплоносителя в патрубке, кг/м3;

плотность теплоносителя в патрубке, кг/м3;

м/с скорость теплоносителя в патрубке.

м/с скорость теплоносителя в патрубке.

Тогда площадь внутреннего поперечного сечения патрубка  находим по формуле:

находим по формуле:

,

,

Внутренний диаметр патрубка  определим по формуле:

определим по формуле:

,

,

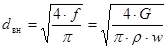

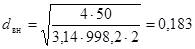

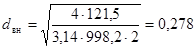

Определим диаметр патрубка для греющего теплоносителя (если теплоноситель не меняет свое агрегатное состояние, то диаметры труб на входе и выходе равны):

м.

м.

Расчётный диаметр патрубка округляем до ближайшего стандартного значения. Принимаем трубы стальные прямошевные для прямых участков трубопроводов по табл. 20.9 [6]. Условный диаметр dу = 200 мм; наружный диаметр dн = 219 мм; толщина стенки трубы S = 6 мм, материал сталь 10Г2.

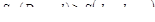

Определим диаметр патрубка для нагреваемого теплоносителя (если теплоноситель не меняет свое агрегатное состояние, то диаметры труб на входе и выходе равны):

м.

м.

Расчётный диаметр патрубка округляем до ближайшего стандартного значения. Принимаем трубы стальные прямошевные для прямых участков трубопроводов по табл. 20.9 [6]. Условный диаметр dу = 300 мм; наружный диаметр dн = 325 мм; толщина стенки трубы S = 8 мм, материал стальВСт3.

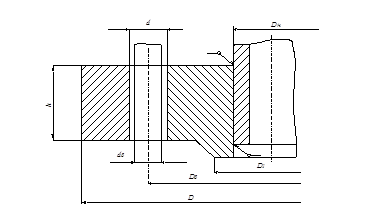

Подбор фланцев.

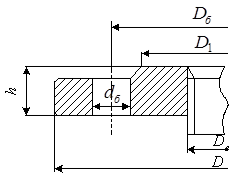

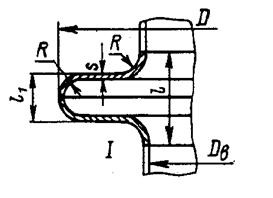

Стандартные фланцы принимаются по условному диаметру dy и давлению, и их размеры представлены в таблице 5.1. Патрубок с присоединенным к нему фланцем показан на рис. 5.1.

Размеры фланца выбираются по табл. 20.9 [6] (Тип а).

Таблица 5.1

| Фланцы | Dу, мм | Dн, мм | D, мм | D1, мм | Dб, мм | dб, мм | h, мм | число болтов, шт. |

| Для патрубка конденсата пара | 200 | 219 | 290 | 232 | 255 | M16 | 22 | 8 |

| Для патрубка воды на ХВО | 300 | 325 | 435 | 365 | 395 | M20 | 24 | 12 |

Рис. 5.1. Фланец плоский приварной

Определение вылетов фланцевых штуцеров.

Каждый патрубок в зависимости от его размера имеет определённую длину вылета, которую назначаем по табл. 25.1 [6].

Для патрубка конденсата пара: l = 130 мм.

Для патрубка воды на ХВО: l = 140 мм.

Крепление труб в трубной решетке.

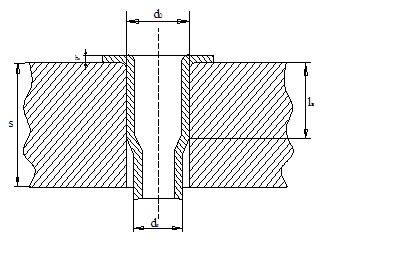

Соединение труб с трубной решеткой производим способом развальцовки с отбортовкой. Схема крепления труб в трубной решетке представлена на рис. 5.2.

| |

Рис. 5.2. Развальцовка с отбортовкой труб в трубной решётке.

lв – высота вальцовки;

S-толщина трубной решётки;

hв–высота выступа;

dо–диаметр отверстия под трубку в решётке;

dн–наружный диаметр трубки;

В результате вальцевания вследствие осевого усилия, прикладываемого к, концу трубки специальным инструментом, происходит радиальная пластическая раздача трубки до прочноплотного соединения с решёткой. Отбортовка обеспечивает большую прочность по сравнению с простой развальцовкой, а, кроме того, обеспечивает плавный вход жидкости в трубки, в результате чего гидравлическое сопротивление уменьшается. Вальцевание бывает ручным и автоматическим.

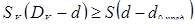

Проверка патрубков на прочность.

Условие прочности:

Sприн>Sисп,

где Sприн – принятая толщина патрубка, мм;

Sисп – исполнительная толщина стенки штуцера, мм, определяемая по формуле:

Sисп=Sр+С, мм

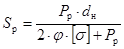

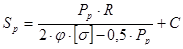

где Sp – расчетная толщина стенки штуцера, определяемая по формуле:

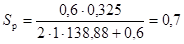

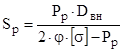

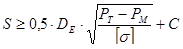

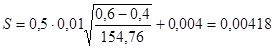

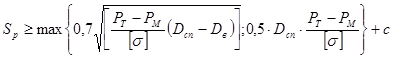

,

,

С – прибавка к расчетной толщине штуцера, определяемая по формуле:

С = C1 + С2=1+3 =4 мм.

,

,

где t – время эксплуатации теплообменника, лет; t = 10 лет;

uк – скорость коррозии, мм/год, uк = 0,3 мм/год;

мм

мм

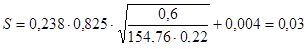

Патрубок для конденсата пара.

При температуре  °С,

°С,  154,76 МПа из табл1.3 [7], тогда

154,76 МПа из табл1.3 [7], тогда

, мм

, мм

Выбираем стандартную толщину листа из справочника [4] табл. 2.22:

Sисп=0,3+4=4,3 мм.

Т.к. Sприн = 6 мм, то Sисп < Sприн – условие прочности выполняется.

=S– (

=S– (  )=6–4,3=1,7 мм

)=6–4,3=1,7 мм

Патрубок для конденсата пара.

При температуре  °С,

°С,  138,88 МПа из табл1.3 [7], тогда

138,88 МПа из табл1.3 [7], тогда

, мм

, мм

Sисп=0,7+4=4,7 мм.

Т.к. Sприн = 8 мм, то Sисп < Sприн – условие прочности выполняется.

=S– (

=S– (  )=8–4,7=3,3 мм.

)=8–4,7=3,3 мм.

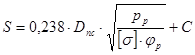

Расчет толщины стенки цилиндрической обечайки.

Расчет допускаемых напряжений.

Для изготовления обечайки теплообменника выбираем сталь 10Г2 ГОСТ 1050–74.

Допускаемое напряжение [s], МПа вычисляем по формуле:

, МПа

, МПа

где s* – нормативное допускаемое напряжение, МПа; при расчетной температуре

tH = 143,62 s* = 154,76 МПа, по табл. 1.3. [7];

h – поправочный коэффициент; h= 1;

[s] = 154,76*1 =154,76 МПа.

Расчет толщины стенки обечайки.

Расчет выполняем по формуле:

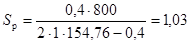

,

,

где Sp – расчетная толщина стенки обечайки, мм;

Рр – расчетное давление, МПа; Рр = P1= 0,4 МПа;

DBH – внутренний диаметр обечайки, мм; DВН = 800 мм;

j – коэффициент прочности сварных соединений; j = I.;

мм.

мм.

Исполнительную толщину стенки обечайки определяем по формуле:

S = Sp + С, мм

где С – прибавка к расчетной толщине стенки, м, вычисляемая по формуле:

, мм

, мм

где C1 – прибавка для компенсации минусовых допусков на толщину листа, мм; С1 = 1 мм; С2=3 мм;  =1,03+1+3=5,03 мм

=1,03+1+3=5,03 мм

Выбираем стандартную толщину листа из справочника [4] табл. 2.22: S=8 мм.

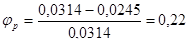

Расчет толщины стенки цилиндрической части водяной камеры

Используем сталь 10Г2 ГОСТ 1050–74

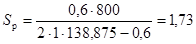

t = 35 °С  138,875 МПа Рраб=Р2=0,6МПа

138,875 МПа Рраб=Р2=0,6МПа

мм

мм

S=  =1,73+1+3+0,7=5,73 мм

=1,73+1+3+0,7=5,73 мм

Выбираем стандартную толщину листа из справочника [4] табл. 2.22:

S=8 мм. Длину выбираем исходя из формулы:

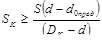

,

,

где  ширина укрепляемой зоны

ширина укрепляемой зоны

мм

мм

мм.

мм.

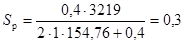

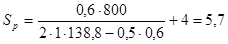

Расчет фланцев для обечайки

В качестве фланца проектируемого аппарата выбираем фланец плоский приварной. Материал фланца: сталь 20. Базовые размеры выбранных фланцев сведены в таблицы 5.2 Эскиз фланцев для аппаратов с указанием базовых размеров представлен на рисунке 5.2

Таблица 5.2 Базовые размеры плоского приварного фланца для аппарата

| Dвн, мм | D, мм | DБ, мм | D1, мм | dБ, мм | z, штук | h, мм |

| 800 | 930 | 880 | 850 | М20 | 24 | 28 |

Рис. 5.3. Эскиз плоского приварного фланца для аппарата

Расчет толщин днищ и крышек цилиндра теплообменного аппарата.

Наиболее распространенным типом днищ в сварных аппаратрах является эллиптический тип днищ. Как правило, такие днища имеют отбортовку на цилиндр.

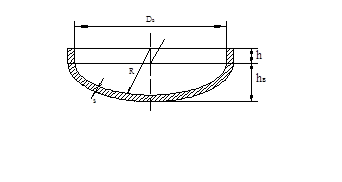

Выбираем эллиптические днища табл. 16.1 [6], эскиз которых представлен на рис. 5.3.

Рис. 5.4. Эллиптическое днище.

Расчетную толщину эллиптических отбортованных днищ, определяем по формуле:

, мм

, мм

где  - рабочее давление, МПа;

- рабочее давление, МПа;

R – радиус кривизны в вершине днища, мм; R = DBH

[s] – допускаемое напряжение для материала днища при его рабочей температуре

[s] = 138,88 МПа;

мм.

мм.

Выбираем стандартную толщину днища: S=8 мм.

Высоту выпуклой части крышки hв, м находим по формуле:

Hв = 0,25 Dвн = 0,25×800=200 мм.

Таблица 5.3.

| Днище | DBH | hв, мм | h, мм | Fв, м2 | V*103, м3 | D, мм | m, кг | S, мм |

| Верхнее | 800 | 200 | 25 | 0,76 | 79,6 | 988 | 48,5 | 8 |

| Нижнее | 800 | 200 | 25 | 0,76 | 79,6 | 988 | 48,5 | 8 |

Укрепление отверстий.

В обечайках, днищах, крышках цилиндрических аппаратов вырезаются отверстия под патрубки, штуцеры и другие элементы. В результате механическая прочность стенок оболочки аппарата уменьшается. Если отверстие не укреплено, то под влиянием внутреннего избыточного давления на краю отверстия возникают местные напряжения, достигающие значительной величины.

Чтобы скомпенсировать потерю прочности, существуют 2 принципиальных способа:

1. Повышение толщины стенки всей оболочки аппарата.

2. Повышение толщины оболочки только в некоторой зоне, расположенной вокруг отверстия. Последний способ более целесообразен, так как требует меньших затрат металла. Нормы и методы расчета на прочность, укрепление отверстий установлены ГОСТ 24755–81.

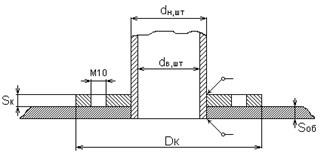

В данном случае для укрепления отверстий используем укрепляющие кольца.

Рис. 5.5. Отверстие, укрепленное с помощью кольца.

В этой схеме (на рис. 5.4) толщина укрепляющего кольца примерно равна толщине оболочки. Кольцо имеет сигнальное отверстие резьбой М10, которое предназначено для испытания сварочных швов на плотность. В это отверстие с резьбой при испытании подводится воздух давлением 0,6 МПа.

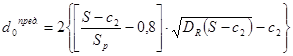

Прежде чем укреплять отверстие, нужно убедится в необходимости этой операции, для этого предварительно вычисляем наибольший диаметр одиночного отверстия в цилиндрическом корпусе, не требующего дополнительного укрепления.

где S - исполнительная толщина укрепляемого элемента, мм;

Sр=S - c-расчетная толщина оболочки, мм;

DR - расчетный диаметр оболочки, для оболочки DR=Dв,

c2 - прибавка на коррозию;

Для обечайки:

мм

мм

Если  , то отверстия можно не уплотнять.

, то отверстия можно не уплотнять.

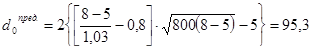

Если диаметр штуцера больше предельного диаметра отверстия, то такое отверстие должно быть укреплено. Условие достаточности укрепления отверстий за счет толщины стенки штуцера определяется по формуле:

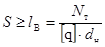

,

,

где Sp-расчетная толщина оболочки;

dв.шт. -внутренний диаметр штуцера, мм;

– длина штуцера, мм;

– длина штуцера, мм;

– расчетная толщина стенки штуцера, мм;

– расчетная толщина стенки штуцера, мм;

-исполнительная толщина стенки штуцера, мм;

-исполнительная толщина стенки штуцера, мм;

c2 - прибавка на коррозию, мм;

c3 - прибавка для округления расчетной толщины штуцера до размера по сортаменту, мм;

В случае выполнения этого неравенства отверстие не требует укрепления дополнительными элементами.

Из расчетов следует, что отверстия нужно укреплять.

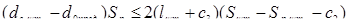

Диаметр укрепляющего кольца находится по формуле:

,

,

где dн.шт. - наружный диаметр штуцера, м;

Рассчитаем диаметр укрепляющего кольца для патрубков конденсата пара:

м.

м.

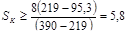

Действительную толщину укрепляющего кольца определяют из неравенства:

,

,

где SK-толщина укрепляющего кольца, мм;

DK-наружный диаметр кольца, мм;

d – диаметр укрепляемого отверстия, мм;

S-исполнительная толщина оболочки (обечайки), мм;

d0пред - предельный допускаемый диаметр, мм;

Из этого неравенства следует:

Таким образом, для патрубков конденсата пара:

мм

мм

Исполнительную толщину кольца принимаем 8 мм.

Рассчитаем диаметр укрепляющего кольца для патрубков воды на ХВО:

м.

м.

Действительную толщину укрепляющего кольца определяют из неравенства:

,

,

где SK - толщина укрепляющего кольца, мм;

DK - наружный диаметр кольца, мм;

d – диаметр укрепляемого отверстия, мм;

S - исполнительная толщина оболочки (обечайки), мм;

d0пред - предельный допускаемый диаметр, мм;

Из этого неравенства следует:

Таким образом, для патрубков воды на ХВО:

мм

мм

Исполнительную толщину кольца принимаем 8 мм.

Расчет трубной решетки

Трубная решетка (трубная доска) предназначена для прочного и плотного крепления в ней теплообменных трубок с целью разграничения пространства с греющей и нагреваемой средами, то есть разграничения трубного и межтрубного пространства. Крепление трубок в решетке и толщина трубной решетки должны удовлетворять условиям прочности и гидравлической плотности.

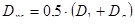

Толщину трубной решетки определяем:

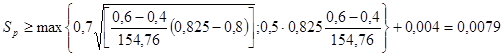

,

,

где  средний диаметр под прокладку,

средний диаметр под прокладку,

мм

мм

– допускаемое напряжение для материала решетки;

– допускаемое напряжение для материала решетки;

C=4 мм – прибавка к расчетной высоте;

коэффициент ослабления трубной решетки отверстиями под трубки;

коэффициент ослабления трубной решетки отверстиями под трубки;

диаметр отверстия под трубку;

диаметр отверстия под трубку;

м,

м,

м.

м.

м

м

Дополнительные условия проверки прочности трубной решетки.

Условие прочности безтрубной зоны:

где dE – максимальный диаметр окружности, вписанной в безтрубную зону решетки меж ду обечайкой и трубками, м; принимаем по компоновке De = 10 мм;

Рт – давление в трубном пространстве, МПа; Рт = 0,6 МПа;

Рм – давление в межтрубном пространстве, МПа; Рм = 0,4МПа;

- допускаемое напряжение для материала решетки, МПа;

- допускаемое напряжение для материала решетки, МПа;  =154,76МПа;

=154,76МПа;

м

м

S³0,00418 м.

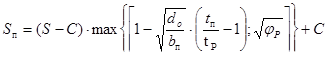

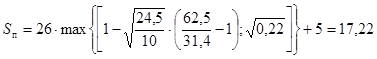

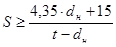

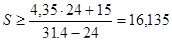

Толщина трубной решетки в сечении уплотнительной канавки должна быть не менее:

где (S – С) – расчетная толщина трубной решетки, м; (S – С) = 26 мм;

tp – шаг разбивки трубной решетки tp = 31,4 мм;

tп – расстояние между ближайшими рядами труб, принимаем по компоновке tп = 62,5 мм

bп – ширина паза в трубной решетке; bn = 10 мм;

do – диаметр отверстия под трубки в трубной решетке.

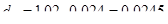

φр – коэффициент прочности трубной решетки,

мм.

мм.

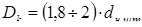

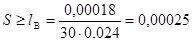

Минимальная толщина трубной решетки, обеспечивающая надежность вальцовки труб:

где lВ – высота вальцовки, м;

[q] – допускаемая нагрузка, приходящаяся на единицу условной поверхности развальцовки и зависящая от способа развальцовки, МПа; для развальцовки с отбортовкой [q] = 30 МПа;

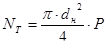

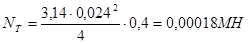

NT – продольная сила, действующая в месте закрепления трубы в решетке, МН.

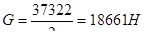

Так как рассчитываемый аппарат является аппаратом нежесткого типа, осевое усилие вычисляется по формуле:

Где Р=0,4 МПа – давление в межтрубном пространстве

мм

мм

Минимальная толщина решетки под кольцевую прокладку.

,

,

где Dс.п. - средний диаметр прокладки, м;

допускаемое напряжение для материала решетки, МПа;

допускаемое напряжение для материала решетки, МПа;

Dв - внутрений диаметр обечайки;

(м)

(м)

Условие выполняется.

Дополнительное условие:

мм

мм

Все условия выполняются.

Расчет теплообменных трубок на прочность.

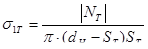

Расчетные напряжения в осевом направлении s1т, МПа, в трубах составляют:

,

,

где ST – толщина стенки трубки, м.

.

.

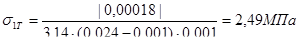

Расчетные напряжения в окружном направлении s2т, МПа, в трубах составляют:

,

,

.

.

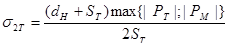

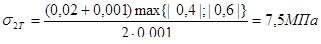

Условие статической прочности труб:

,

,

где [s]Т – допускаемое напряжение для материала трубки, МПа, принимаем [s]Т=230МПа.

.

.

Таким образом, условие статической прочности труб выполняется.

Расчет прокладочной обтюрации

Обтюрация достигается сжатием с определенной силой, обеспечивающей герметичность уплотняемых поверхностей непосредственно друг с другом или посредством расположенных между ними прокладок из более мягкого материала.

Для герметичности соединения обечайки с жидкостными крышками используем прокладки типа 1. Тип обтюрации – I-А. Обтюрация типа I-А изображена на рисунке 13.1. Расчетная сила осевого сжатия для прокладок типа I определяется по формуле:

,

,

где D сп – средний диаметр прокладки, м;

P – расчетное давление среды, воздействующей на фланцевое соединение, МПа,

K – коэффициент, зависящий от материала прокладки и ее конструкции, для паронита K =2,5;

b экв – эффективная ширина уплотнения, м

,

,

b – ширина прокладки, м

.

.

.

.

.

.

МН.

МН.

Выбор линзового компенсатора.

Рисунок 5.7. Сварной линзовый компенсатор из двух штампованных полулинз

По давлению в межтрубном пространстве  и наружному диаметру

и наружному диаметру  выбираем линзовый компенсатор по таблице 24.1 [6]. Таблица 2. Основные размеры линзового компенсатора.

выбираем линзовый компенсатор по таблице 24.1 [6]. Таблица 2. Основные размеры линзового компенсатора.

Таблица 5.4

| D у | D н | l | l1 | D | s |

| мм | |||||

| 800 | 805 | 140 | 70 | 955 | 2,5 |

По конструктивным соображениям число линз принимаем

Расчет опор.

Установка аппаратов на фундаменты или на специальные несущие конструкции осуществляется в основном посредством опор. Непосредственно на фундаменты устанавливаются аппараты с плоским днищем. Опоры могут размещать или снизу аппарата или с боков и они жестко соединяются с аппаратом. Выбор типа опоры зависит от места установки теплообменного аппарата (в помещение или вне его), соотношения высоты к диаметру и массы аппарата.

Выбираем горизонтальную опору, так как аппарат располагается горизонтально. Чтобы избежать вмятин на стенках теплообменного аппарата и распределить усилие на большую часть площади обечайки под опорами располагаем подкладки, приваренные к обечайке.

Максимальное усилие Gmax определяется по формуле:

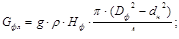

Для расчета составляющих, входящих в формулу используем известное соотношение для i -го элемента:

где Vi – объем i -го элемента, м3

ρ i – плотность материала элемента, кг/м3

Для стали: ρст=7850 кг/м3

Для воды: ρв=1000 кг/м3

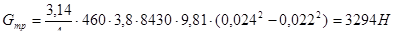

Для латуни: ρл=8430 кг/м3

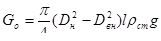

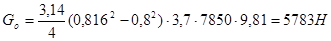

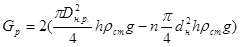

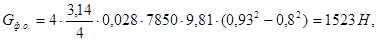

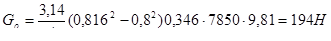

Усилие от обечайки Go определяем по следующей формуле:

где D н – наружный диаметр обечайки, м

D вн – внутренний диаметр обечайки, м

l – длина обечайки, м

g=9,81 м2/с

Dн=0,816 м

Dвн=0,8 м

l=3,7 м

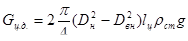

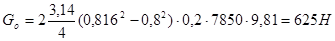

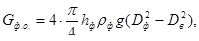

Усилие, действующее на опору со стороны цилиндрических частей днищ:

где lц – высота цилиндрической части днища, м

конструктивно принимаем lц=0,2 м

Усилие от эллиптических днищ:

где m дн – масса днища, кг

по таблице 16.2 [6] принимаем стандартную массу днища m дн =49 кг

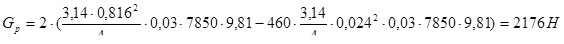

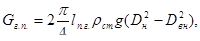

Усилие, действующее на опоры со стороны трубных решеток:

где D н.р. – наружный диаметр трубной решетки, м

h – высота трубной решетки, м

d н – наружный диаметр трубки в аппарате, м

Dн.р.=0,816 м

h=0,03 м

dн=0,024 м

Усилие от фланцев на обечайке:

где h ф – высота фланца, м

D ф – наружный диаметр фланца, м

D в – внутренний диаметр фланца, м

h ф =0,028 м

D ф=0,93 м

D в=0,8 м

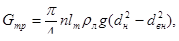

Усилия, действующие со стороны теплообменных трубок, находятся из соотношения:

где n – количество трубок,

l т – полная длина трубки, м

ρл – плотность латуни, кг/м3

d н – наружный диаметр трубки, м

d вн – внутренний диаметр трубки, м

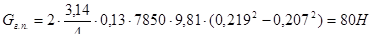

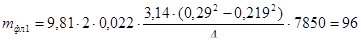

Усилие, действующее со стороны патрубков греющего теплоносителя:

где l п.г. – вылет патрубков греющего теплоносителя, м

D н – наружный диаметр патрубка, м

D вн – внутренний диаметр патрубка, м

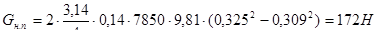

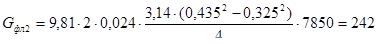

Усилие, действующее со стороны патрубков греющего теплоносителя:

где l п.г. – вылет патрубков нагреваемого теплоносителя, м

D н – наружный диаметр патрубка, м

D вн – внутренний диаметр патрубка, м

Усилие, действующее со стороны дополнительной цилиндрической части рассчитаем аналогично обечайке:

Усилие фланцев для патрубков:

Усилие, действующее на опоры со стороны фланцев для патрубков конденсата пара: так как их два, то

Н.

Н.

Усилие, действующее на опоры со стороны фланцев для патрубков воды на ХВО: так как их два, то

Н.

Н.

Усилие, действующее на опоры со стороны компенсирующей линзы

Н

Н

Усилие, действующее на опоры со стороны всего аппарата:

Усилие, действующее со стороны воды, заполняющей весь аппарат:

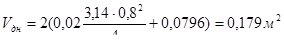

Объем обечайки находится по формуле:

Емкость днищ определяется по формуле:

где h – высота цилиндрической части днища, м

V * – емкость эллиптического днища, м3

h =0,02 м

V * =0,0796 м3

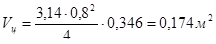

Объем цилиндрической камеры обечайки находится по формуле:

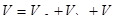

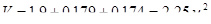

Суммарный объем воды в аппарате:

Вес воды, заполняющей аппарат:

Определяем усилие, действующее на опору со стороны всего аппарата, заполненного водой:

Количество опор составляет обычно от двух до четырех и нагрузка приходящаяся на одну опору равна:

где n – количество опор

Принимаем количество опор в аппарате равным п=2.

В качестве материала лапы назначаем ВСт3

В зависимости от величины нагрузки G по табличным данным выбираем стандартную опорную лапу.

Ориентируясь на таблицу 14.6 [7] принимаем опору по ГОСТ 26–1265–75

Таблица 5.5. Базовые размеры опоры аппарата

| D н , мм | Q , кН |  , мм , мм

|  , мм , мм

| R , мм | L , мм | A , мм |  , мм , мм

|

| 800 | 80 | 8 | 14 | 442 | 740 | 500 | 400 |

|

из

5.00

|

Обсуждение в статье: Конструктивный расчет аппарата |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы