|

Главная |

Анализ полученных результатов.

|

из

5.00

|

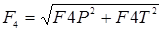

В первую очередь оценивается суммарный прогиб валов под колесом 2 и 4:

;

;

.

.

гдеF2 и F4 – прогиб под колесом, приводящим вал в движение и колесом, передающим движение на следующий вал соответственно;

F2P, F2T, F4P, F4T – составляющие прогибов, получаемые по программе.

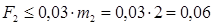

Должны удовлетворятся следующие условия:

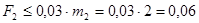

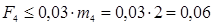

,

,

где m2, m4 – модули зубчатых колес 2, 4.

Далее оцениваем коэффициенты запаса прочности с учетом действия касательных и нормальных напряжений обозначенных N2 и N3. Должно выполнятся условие:

N2 ³1,5…2,5

N3 ³1,5…2,5.

Выполним проверку для шестого вала:

Условия по прогибу следующие:

мм;

мм;

мм.

мм.

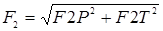

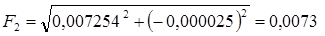

Прогиб под колесом 2:

,

,

F2P = 0,007254;

F2T = - 0,000025.

мм.

мм.

,

,

F4P = -0,007191;

F4T = 0,000552.

мм.

мм.

Таким образом

0,0073  0,06;

0,06;

0,0072  0,06.

0,06.

Условие по прогибу выполняется. Сравниваются коэффициенты запаса в опасных сечениях:

,

,

.

.

Коэффициенты запаса удовлетворяют требованиям

Выполним проверку для девятого вала:

В первую очередь оценивается суммарный прогиб валов под колесом 2 и 4:

;

;

.

.

гдеF2 и F4 – прогиб под колесом, приводящим вал в движение и колесом, передающим движение на следующий вал соответственно;

F2P, F2T– составляющие прогибов, получаемые по программе.

Должны удовлетворятся следующие условия:

,

,

где m2– модули зубчатых колес 2.

Далее оцениваем коэффициенты запаса прочности с учетом действия касательных и нормальных напряжений обозначенных N2 и N3. Должно выполнятся условие:

N2 ³1,5…2,5

N3 ³1,5…2,5.

Выполним проверку для шестого вала:

Условия по прогибу следующие:

мм.

мм.

Прогиб под колесом 2:

,

,

F2P = 0,007254;

F2T = -0,000025.

мм.

мм.

Таким образом

0,0073  0,06.

0,06.

Условие по прогибу выполняется. Сравниваются коэффициенты запаса в опасных сечениях:

.

.

Коэффициенты запаса удовлетворяют требованиям

Расчет шпиндельного узла

Определение вылета консоли шпинделя

По технической литературе [9] , исходя из максимального диаметра сверления, по ГОСТ 25557-82 выбираем 4 конус Морзе. По ГОСТ 2848-75 выписываем для данного конуса Морзе основные геометрические размеры конца шпинделя: вылета консоли – а и диаметра переднего конца шпинделя – D1:

Для 4 конуса Морзе D1=60мм, а=188.

Определение жесткости шпинделя

По указанию преподавателя принимаем жесткость шпинделя j шп=20Н/мкм.

Определение диаметра шпинделя под передней опорой

По номограмме [7] ориентировочно определяем оптимальный диаметр шпинделя d опт и коэффициент расстояния между опорами Копт. При жесткости шпинделя j ш = 20 Н/мкм и вылете консоли а = 188 мм, Копт = 2,5; dопт = 50 мм.

Расстояние между опорами шпинделя определим из соотношения:

мм.

мм.

Выбор подшипников

По стандарту норм точности и жесткости [9] определяем радиальное биение шпинделя: Δ = 6 мкм.

мкм.

мкм.

Схема биения шпинделя (векторы биения опор направлены в разные стороны)

Рисунок 6

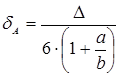

Допускаемое радиальное биение подшипников передней опоры можно определить по формуле:

,

,

Где Δ – допускаемое радиальное биение переднего конца шпинделя, Δ = 6 мкм;

а – вылет консоли шпинделя, а = 188 мм;

b – расстояние между опорами шпинделя, b = 470 мм;

мкм.

мкм.

Допускаемое радиальное биение подшипников задней опоры:

,

,

.

.

По радиальному биению дорожки качения внутреннего кольца подшипника [15] подбираем класс точности подшипников:

– для передней опоры – класс точности 2, δА = 2,5 мкм;

– для задней опоры – класс точности 4, δВ = 5 мкм.

Поскольку точность подшипника в передней опоре меньше требуемой, необходимо применить специальную сборку. Для этого измеряется биение всех подшипников шпинделя, в месте максимального биения ставится отметка на торце кольца. Шпиндель собирают так, чтобы векторы биения в опорах были направлены в одну и ту же сторону.

Схема биения шпинделя (векторы биения опор направлены в одну сторону)

Рисунок 7

В этом случае биение можно определить по формуле:

,

,

гдеδА – радиальное биение подшипников передней опоры, δА = 2,5 мкм;

δВ – радиальное биение подшипников задней опоры, δВ = 5 мкм;

mА – число подшипников в передней опоре, mА = 3;

mВ – число подшипников в задней опоре, mВ = 2;

а – вылет консоли шпинделя, а = 188 мм;

b – расстояние между опорами шпинделя, b = 470 мм;

мкм.

мкм.

Полученное биение не превышает допустимой погрешности опор.

4. Краткое описание станка в целом и подробное описание конструкции привода подач

Вертикально-сверлильный станок предназначен для выполнения операций сверления, рассверливания, зенкерования, зенкования, развёртывания отверстий в различных деталях, а также для торцевания и нарезания резьб машинными метчиками в условиях индивидуального и серийного производства. На станке обрабатываются детали сравнительно небольших размеров и веса.

|

из

5.00

|

Обсуждение в статье: Анализ полученных результатов. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы