|

Главная |

Изнашивание и износ. Виды изнашивания

|

из

5.00

|

ОТЧЁТ

по практике

«Практика по получению первичных профессиональных умений и навыков, в том числе первичных умений и навыков научно-исследовательской деятельности»

Разработал студент гр. ПТЗ-50314 __________________ / Попов И.В. /

(подпись)

Руководитель практики от университета

канд. техн. наук, доцент _______________ / Жаров С.П./

(подпись)

Отчёт защищён с оценкой «________________» «___»__________20__г.

Члены комиссии ______________________ /____________________/

(подпись)

_____________________ /_____________________/

(подпись)

Курган 2019

Содержание

стр.

1 Изнашивание и износ. Виды изнашивания 3

1.1 Понятие изнашивания и износа 3

1.2 Виды изнашивания 4

1.3 Зависимость износа от времени изнашивания 9

1.4 Изменение зазора в сопряжении деталей в результате изнашивания 11

2 Диагностическое оборудование. Назначение, классификация,

техническое обслуживание 14

2.1 Назначение диагностического оборудования 14

2.2 Классификация диагностического оборудования 15

2.3 Оборудование для диагностики двигателей автомобилей 17

2.4 Влияние обеспеченности авторемонтных предприятий

средствами механизации на эффективность их деятельности 24

Список используемых источников 27

Изнашивание и износ. Виды изнашивания

1.1 Понятие изнашивания и износа

Процесс трения всегда сопровождается износом, который постепенно приводит механическую систему в состояние непригодности. Многие детали машин и механизмов подвергаются интенсивному износу. Увеличение срока службы быстроизнашивающихся деталей различного назначения – важнейшая проблема современного машиностроения и других отраслей техники, в решении которой ведущую роль играют металлургия и литейное производство. Для классификации видов изнашивания прежде всего необходимо рассмотреть понятия «износ», «износостойкость», «изнашивание» и «интенсивность изнашивания», которые приняты и используются в повседневной практике.

В соответствии с ГОСТ 27674-88 изнашивание – это процесс разрушения и отделения материала с поверхностей деталей и (или) накопление остаточных деформаций при их трении, проявляющийся в постепенном изменении размеров и (или) формы взаимодействующих деталей.

Износ – это результат процесса изнашивания деталей, выражающийся в изменении их размера, формы, объема и массы.

Износостойкость (износоустойчивость) — сопротивление материалов деталей машин и других трущихся частей износу. Износостойкость оценивается, например, уменьшением массы литой детали за время работы, ее линейных размеров или изменением объема детали.

Следует отметить, что изнашивание — это прежде всего процесс взаимодействия поверхностей, который сопровождается не только их микрорезанием, деформированием и нагреванием, но также и изменением механических свойств, структуры, фазового состава и химической активности поверхностных слоев.

В процессе длительного воздействия на поверхность детали микро- и макроскопических абразивных частиц происходит износ, оцениваемый по уменьшению размеров, объема, массы деталей в абсолютных или относительных единицах. Износ, отнесенный к пути трения, объему выполненной работы, работе трения и т.д., является показателем интенсивности изнашивания.

Износ и интенсивность изнашивания определяют и по другим косвенным признакам. Чаще всего под износом принято понимать постоянное срабатывание поверхности деталей в результате процесса трения. Износ, отнесенный к промежутку времени процесса трения, определяет скорость изнашивания.

Практика эксплуатации машин и другого оборудования показывает, что большая его часть теряет работоспособность не вследствие поломок, а в результате износа отдельных деталей.

Различают сухое и жидкостное трение.

При сухом трении трущиеся поверхности деталей взаимодействуют непосредственно друг с другом (например, трение тормозных колодок о тормозные барабаны или диски, или трение ведомого диска сцепления о маховик). Данный вид трения сопровождается повышенным износом трущихся поверхностей деталей.

При жидкостном (или гидродинамическом) трении между трущимися поверхностями деталей создается масляный слой, превышающий микронеровности их поверхностей и не допускающий их непосредственного контакта (например, подшипники коленчатого вала в период установившегося режима работы), что резко сокращает износ деталей. Практически при работе большинства механизмов автомобиля вышеуказанные основные виды трения постоянно чередуются и переходят друг в друга, образуя промежуточные виды.

1.2 Виды изнашивания

Выделяют три группы изнашивания:

- механическое,

- коррозионно-механическое

- изнашивание в результате действия электрического тока.

Каждая из групп изнашивания делится на виды (Рисунок 1).

Рисунок 1 – Виды изнашивания

Абразивное изнашивание возникает при трении скольжения и наличии между трущимися поверхностями мелкораздробленной твердой среды (например, песка), вызывающей выкрашивание частиц, металла из поверхности деталей. При этом процесс изнашивания не зависит от попадания абразивных частиц на поверхности трения.

Необходимо отметить, что размеры абразивных частиц с увеличением длительности работы их в масле уменьшаются, поэтому их агрессивность постепенно снижается до нуля.

Изменение размеров деталей при абразивном изнашивании зависит от ряда факторов:

- материала деталей;

- механических свойств деталей;

- режущих свойств абразивных частиц;

- удельного давления при трении;

- скорости скольжения при трении.

Примером может служить изнашивание цилиндропоршневой группы двигателя в результате попадания в цилиндры с воздухом пыли, зубьев шестерен и подшипников агрегатов трансмиссии, открытых сопряжений деталей ходовой части. По результатам исследований абразивный износ деталей агрегатов трансмиссии автомобилей составляет от 2 до 11 мкм на 1000 км пробега.

Гидроабразивное изнашивание возникает в результате действия твердых тел или частиц, увлекаемых потоком жидкости. Гидроабразивное изнашивание деталей топливных, масляных и водяных насосов, гидроприводов тормозов, гидроусилителей нередко проявляется совместно с эрозионным изнашиванием, возникающим в результате действия потока жидкости (газа). Трение потока жидкости о металл приводит к разрушению оксидной пленки, образующейся на поверхности детали, и сопутствует коррозионному разрушению материала, особенно под действием абразивных частиц и микроударов в случае возникновения кавитации.

Кавитационное изнашивание — это гидроэрозионное изнашивание при движении твердого тела относительно жидкости, когда пузырьки газа захлопываются вблизи поверхности, что создает местное повышение давления или температуры.

Кавитационный износ из-за смеси сернистой солярки с тосолом (образуется серная кислота).

Газоабразивное изнашивание происходит в результате воздействия твердых частиц, увлекаемых потоком газа и перемещающихся относительно изнашивающейся поверхности.

Усталостное изнашивание поверхности трения или отдельных ее участков в результате повторного деформирования микрообъемов материала, приводящего к возникновению трещин и отделению частиц, происходит при качении и скольжении. Износ обусловливается микропластическими деформациями и упрочнением поверхностных слоев трущихся деталей. При этом имеют место напряженное состояние активных объемов металла у поверхности трения и особые явления усталости при знакопеременных нагрузках, вызывающих трение металла в поверхностных слоях и как следствие их разрушение. Пульсирующие нагрузки резко усиливают темпы осповидного износа.

Разрушение при таком износе характеризуется появлением микро- и макротрещин, расположенных под небольшими углами к поверхности трения, с последующим развитием их в осповидные углубления и впадины. В результате износа частицы поверхностного слоя откалываются, поверхность становится неровной и приобретает матовый вид.

Усталостное изнашивание наиболее характерно для рабочих поверхностей подшипников качения и поверхностей зубьев шестерен.

Изнашивание при фреттинге происходит в результате механического изнашивания соприкасающихся тел при малых колебательных относительных перемещениях.

Изнашивание при заедании возникает в результате схватывания, глубокого вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникших неровностей на сопряженную поверхность. Этот вид изнашивания имеет место в зубчатых зацеплениях агрегатов трансмиссии при использовании несоответствующего сорта масла или при его малом уровне.

Коррозионно-механическое изнашивание происходит при трении материалов, вступивших в химическое взаимодействие со средой. К коррозионно-механическим видам изнашивания относятся окислительное и изнашивание при фреттинг-коррозии.

Окислительное изнашивание возникает при наличии на поверхностях трения защитных пленок, образовавшихся в результате взаимодействия материала с кислородом. Окислительное изнашивание характеризуется протеканием одновременно двух процессов — пластической деформации микроскопических объемов металла поверхностных слоев деталей и диффузии кислорода воздуха в деформируемые слои.

На первой стадии износа окисление происходит в небольших объемах металла, расположенных у плоскостей скольжения при трении. На второй стадии окисление захватывает большие объемы поверхностных слоев, и глубина его соответствует глубине пластической деформации.

На первой стадии износа на поверхности трущихся деталей образуются пленки твердых растворов кислорода, на второй — химические соединения кислорода с металлом. Процесс окислительного изнашивания происходит в тонких поверхностных слоях и условно может быть разделен на три этапа: деформирование и активизация, образование вторичных структур и их разрушение.

На первом этапе происходит особый вид пластической деформации — текстурирование и резкая активизация металла. На втором этапе благодаря наличию в зоне трения агрессивных компонентов среды происходит физико-химическое взаимодействие их с активизированным слоем — образование вторичных структур. На третьем этапе в результате многократного нагружения и внутренних напряжений в пленках вторичных структур происходит образование и развитие микротрещин, ослабление связей на поверхности раздела и отслаивание пленки.

Последующее механическое воздействие приводит к разрушению и износу пленки. На обнаженных участках процесс повторяется вновь. Окислительному износу подвергаются шейки коленчатого вала, гильзы цилиндров, поршневые пальцы, зубчатые зацепления и другие детали, работающие при трении скольжения.

Изнашивание при фриттинг-коррозии — это коррозионно-механическое изнашивание соприкасающихся тел при малых колебательных перемещениях. В случае динамического нагружения и наличия вибрации и ударов окисление трущихся поверхностей происходит особенно интенсивно вследствие резкой активизации пластически деформируемого металла. Динамический характер нагружения приводит к резкому повышению градиента деформации и температур, к окислению и схватыванию. Фриттинг-процесс возникает при трении скольжения с очень малыми возвратно-поступательными перемещениями в условиях динамической нагрузки.

Этот процесс можно считать пограничным между процессами химической коррозии и эрозии, поскольку интенсивность фриттинг-коррозии повышается с увеличением доступа кислорода, но уменьшается при увлажнении воздуха.

При фриттинг-коррозии наблюдается изнашивание посадочных поверхностей подшипников поворотных цапф, шестерен, болтовых и заклепочных соединений рам и других деталей.

Изнашивание при действии электрического тока (эрозионное изнашивание) поверхностей происходит в результате воздействия разрядов при прохождении электрического тока.

1.3 Зависимость износа от времени изнашивания

Износостойкость — это свойство материала оказывать сопротивление изнашиванию в определенных условиях трения, оцениваемое величиной, обратной скорости или интенсивности изнашивания. Если отложить по оси абсцисс время Т работы пары трения, а по оси ординат износ И, то получим классическую кривую изнашивания детали по времени (Рисунок 2).

В общем случае процесс изнашивания деталей машин при постоянных условиях проходит три стадии. На стадии I (до точки А) осуществляется процесс приработки, т.е. изменения геометрии поверхности трения. В процессе приработки, который характеризуется достаточно высокой скоростью изнашивания и существенной величиной накопленного износа, устанавливается определенная для данной трибосистемы шероховатость, зависящая не от величины и характера первоначальной шероховатости, полученной в результате технологической обработки, а от трущихся и смазочных материалов, а также от условий изнашивания (нагрузки, скорости, температуры, условий смазывания и т.д.).

После завершения образования равновесной шероховатости и оптимальных для данного сопряжения структур поверхностных слоев трущихся тел начинается процесс установившегося изнашивания (Рисунок 2, стадия II). При этом интенсивность изнашивания постоянна и достаточно невелика. Тем не менее, постепенное накопление износа через определенный период приводит к столь значительному изменению размеров и формы деталей, что условия работы узла трения значительно ухудшаются. Так, увеличение зазоров в сопряжениях вследствие износа составляющих их элементов приводит к росту динамических нагрузок. Наступает переход к стадии III изнашивания — аварийному изнашиванию (Рисунок 2, стадия III за точкой С). Скорость изнашивания резко возрастает, существенно увеличивается накопленный износ.

Рисунок 2 – Зависимость износа И трущихся тел, скорости изнашивания ии и интенсивности X отказов от продолжительности изнашивания Т: I – стадия приработки; II – стадия установившегося изнашивания; III – стадия катастрофического изнашивания

1.4 Изменение зазора в сопряжении деталей в результате изнашивания

Изменения размеров и формы рабочих поверхностей при изнашивании в большинстве случаев ухудшают функционирование деталей, приводят к снижению их работоспособности. Предельный уровень работоспособности деталей и рабочих органов определяется прочностными, агротехническими или технико-экономическими показателями, пользуясь которыми устанавливают предельные допустимые значения износа, а через них и долговечность деталей.

На работоспособность подвижных сопряжений решающее влияние оказывают зазоры между деталями, которые, как отмечалось выше, увеличиваются в процессе работы вследствие изнашивания деталей. Как правило, в сопряжение входят детали, различной стоимости и сложности, с различной интенсивностью изнашивания. В автомобилях такими сопряжениями являются: коленчатый вал и подшипники; распределительный вал и подшипники; цилиндры и поршневые кольца двигателя; тормозные барабаны и накладки колодок и. т.д.

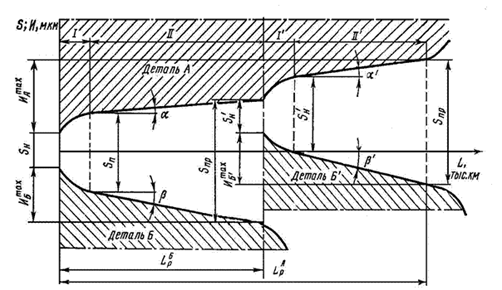

Схема типичного случая изменения зазора S в течение пробега Lp автомобиля до предельного износа Итах деталей сопряжения представлена на рисунке 3, где видны основные закономерности изменения зазора в сопряжении деталей:

- изнашивание деталей А и Б в периоды I, II увеличивает зазор от номинального SH, полученного при сборке, до приработочного Stt и предельного Snp, соответствующего предельному износу Итах быстроизнашивающейся детали;

- интенсивность изнашивания деталей сопряжения, как правило, различна (р>а), поэтому быстро изнашиваемую деталь Б сопряжения заменяют па запасную часть Б ', стремясь восстановить зазор примерно до номинального SH;

- при значительном износе детали А на пробеге автомобиля до замены детали Б для восстановления зазора S'H целесообразно установить запасную часть Б ' не с номинальным, а с ремонтным размером; при этом, если деталь типа «вал» (поршень, поршневое кольцо), ремонтный размер должен быть больше номинального, а если типа «отверстие» (шатунные и коренные вкладыши) – меньше номинального;

- периоды процесса изнашивания после восстановления зазора повторяются – I', II' – до предельного износа ИтахА, однако вследствие накопления повреждений не замененной деталью А интенсивность изнашивания деталей может несколько возрастать; наработка до замены запасной части Б', как правило, меньше ресурса детали Б из-за возрастания интенсивности изнашивания и несовпадения ресурсов деталей.

Рисунок 3 – Схема изменения зазора в сопряжении деталей

В течение длительной эксплуатации автомобиля на процесс изнашивания каждого сопряжения оказывает влияние большое количество переменных факторов, связанных с особенностями изготовления и условиями эксплуатации. Рассмотренная природа изнашивания показывает, что на интенсивность процессов влияют молекулярная структура и другие свойства материалов, точность выполнения деталей, наличие и качество масла, его чистота; нагрузочный, скоростной и тепловой режимы работы, агрессивность среды, конструкция узла. Поэтому при конкретных реализациях изнашивания деталей неизбежны существенные отклонения от рассмотренной схемы (Рисунок 3) изнашивания: изменение количества замен деталей, изменение длительности периодов (I, I', II, II'), изменение величин зазоров (SН, Sп, Sпр), и, как следствие, ресурсов деталей. Вместе с тем общие закономерности процессов изнашивания, усталости и коррозии деталей выявляют основные направления повышения их ресурсов и в целом обеспечения надежности автомобильных конструкций при изготовлении и эксплуатации.

Основными мероприятиями, уменьшающими темпы износа деталей при эксплуатации автомобиля являются: своевременные контроль и замена защитных чехлов, а также замена или очистка фильтров (воздушных, масляных, топливных), препятствующих попаданию на трущиеся поверхности деталей абразивных частиц; своевременное и качественное выполнение крепежных, регулировочных (регулировка клапанов и натяжения цепи двигателя, углов установки колес, подшипников ступиц колес и т. п.) и смазочных (замена и доливка масла в двигателе, коробке передач, заднем мосту, замена и добавка масла в ступицы колес и т. п.) работ; своевременное восстановление защитного покрытия днища кузова, а также установка подкрылков, защищающих арки колес.

Для уменьшения коррозии деталей автомобиля и в первую очередь кузова необходимо поддерживать их чистоту, осуществлять своевременный уход за лакокрасочным покрытием и его восстановление, производить противокоррозионную обработку скрытых полостей кузова и других подверженных коррозии деталей.

Для предотвращения усталостных разрушений и пластических деформаций следует строго соблюдать правила эксплуатации автомобиля, избегая его работы на предельных режимах и с перегрузками.

|

из

5.00

|

Обсуждение в статье: Изнашивание и износ. Виды изнашивания |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы