|

Главная |

Цементация в твердом карбюризаторе

|

из

5.00

|

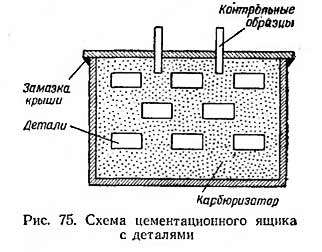

Цементация по этому способу осуществляется путем длительного нагрева при температуре выше А Сaдеталей, упакованных в ящиках (рис. 75) вместе с карбюризатором.

В качестве карбюризатора чаще всего применяют смесь древесного угля с углекислыми солями(Na2C03, ВаС03 и др.).

Для нагрева цементационных ящиков можно использовать камерную печь или печь с выдвижным подом.

При нагреве происходит химическое взаимодействие между кислородом воздуха, находящимся в ящике, древесным углем и углекислыми солями. В результате этого взаимодействия образуется активный (атомарный) углерод, который проникает в поверхностный слой изделия.

Для углеродистых и легированных сталей цементацию проводят при температуре 900—930°. Выдержка при этой температуре в течение 7—9 час. позволяет получить цементованный слой глубиной в 1,5 мм.

Длительная выдержка при высокой температуре способствует получению крупнозернистой структуры и снижению твердости поверхностного слоя.

После цементации с целью исправления структуры и повышения твердости поверхностного слоя детали подвергают термической обработке: нормализации или закалке при температуре 900—920° для размельчения зерна сердцевины, повторной закалке при температуре 770—790° для повышения твердости поверхностного слоя и низкому отпуску при 150—170°.

51. Азотирование.

Азотированием называется процесс насыщения поверхностного слоя детали азотом. Иногда этот процесс называют азотацией или нитрированием (от греческого слова «нитро», что в переводе означает азотосодержащий). Азотирование придает поверхности детали особо высокую твердость и износостойкость, которые сохраняются при нагреве до 500—600°С. Это важное преимущество азотированных деталей перед цементованными, которые могут сохранять высокую твердость лишь до 200—250°С. Кроме того, азотирование повышает устойчивость стали против коррозии в атмосфере влажного воздуха и пара.

При азотировании, как и при поверхностной закалке, благодаря увеличению удельного объема стали в поверхностном слое возникают большие внутренние сжимающие напряжения. Они способствуют снижению растягивающих напряжений от внешней нагрузки при работе детали. В результате выносливость детали, т. е. способность выдерживать большое число повторных нагрузок, повышается.

Процесс азотирования имеет также и некоторые технологические преимущества перед цементацией: после азотирования не требуется закалка, температура процесса на 350—400°С ниже, чем при цементации. В результате коробление деталей при азотировании получается меньшим.

Серьезным недостатком азотирования является большая длительность этого процесса. Цикл азотирования длится до двух суток. К тому же для азотирования приходится применять дорогие легированные стали, и потому азотированные детали получаются в 2—3 раза дороже, чем обычные.

Высокая твердость азотированного слоя объясняется тем, что азот, проникая в поверхность металла, образует химические соединения с элементами, входящими в состав стали, — алюминием, хромом, молибденом и др. Такие соединения называют нитридами. Они имеют высокую твердость, а главное — выделяются в виде очень мелкодисперсных частиц. Как всегда в таких случаях, атомная решетка вокруг мест их выделений искажается, и в результате возникают многочисленные препятствия для перемещения дислокаций.

52. Цианирование.

Цианирование (сталелитейное производство) в сталелитейном производстве — процесс диффузионного насыщения поверхностного слоя стали одновременно углеродом и азотом при температурах 820—950° C в расплаве цианида натрия или других солей с тем же анионом.

·Цианирование (гидрометаллургия)[en] в гидрометаллургии — способ извлечения золота и серебра из руд и концентратов избирательным растворением их в растворах цианидов щелочных металлов. Впервые предложен в 1843 году П. Р. Багратионом, и применён в 1890 году в ЮАР

53. Диффузионное легирование.

диффузионное легирование — Поверхностное легирование, при к ром обогащение тв. металла или сплавалегир. эл том осуществл. за счет процесса диффузии. [http://metaltrade.ru/abc/a.htm] Тематики металлургия вцелом EN diffusion alloying …

·диффузионное легирование — [diffusion alloying] поверхностное легирование, при котором обогащениетвердого металла или сплава легирующим элементом осуществляется за счет процесса диффузии; Смотритакже: Легирование электроискровое легирование ионное легирование …

·Легирование — [alloying] (от лат. ligo связываю, соединяю) целенаправленное изменение составаметаллических сплавов введением легирующих элементов для изменения структуры и физико химических имеханических свойств. Легирование применялось еще в глубокой… …

·ЛЕГИРОВАНИЕ ПОЛУПРОВОДНИКОВ — дозированное введение в полупроводник примесей илиструктурных дефектов с целью изменения их электрич. свойств. Наиб. распространено примесное Л. п. Электрич. свойства легированных полупроводников зависят от природы и концентрации вводимых… …

·ЛЕГИРОВАНИЕ — (от лат. ligo связываю, соединяю), введение добавок в металлы, сплавы и полупроводникидля придания им определенных физ., хим. или мех. св в. Материалы, подвергнутые Л., наз. легированными. Кним относятся легированные стали и чугуны

·механическое легирование — [mechanical alloying] получение металлических легирующих порошковдлительным смешиванием исходных компонентов в высоко энергетических шаровых мельницах аттриторахдля образования частиц заданного химического состава и структуры. Механическое… …

·электроискровое легирование — [electric discharge alloying] поверхностное легирование массопереносомпри электрическом разряде. Смотри также: Легирование ионное легирование механическое легирование …

·ионное легирование — [ion alloying] введение легирующих атомов в твердый материал бомбардировкойионами его поверхности; используется для повышения электропроводности полупроводников, износостойкости стальных изделий и др.; Смотри также: Легирование электроискровое

54. Поверхностное упрочнение металлов наклепом.

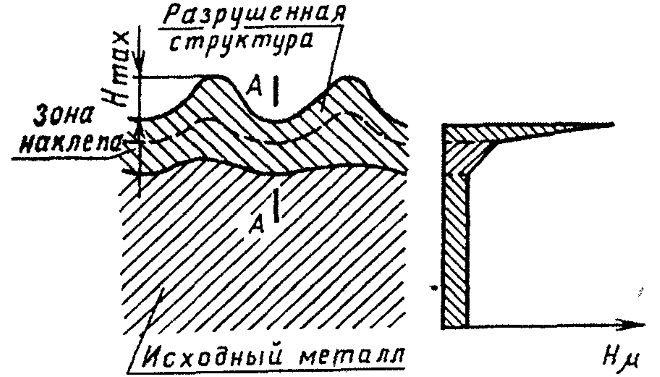

Наклеп металла является одним из способов упрочнения металлического изделия. Происходит это благодаря пластической деформации, которой такое изделие подвергают при температуре, находящейся ниже температуры рекристаллизации. Деформирование в процессе наклепа приводит к изменению как внутренней структуры, так и фазового состава металла. В результате таких изменений в кристаллической решетке возникают дефекты, которые выходят на поверхность деформируемого изделия. Естественно, эти процессы приводят и к изменениям механических характеристик металла. В частности, с ним происходит следующее:

·повышается твердость и прочность;

·снижаются пластичность и ударная вязкость, а также сопротивляемость к деформациям, имеющим противоположный знак;

·ухудшается устойчивость к коррозии.

Упрочнение поверхности металла можно оценить по изменению микротвердости, уменьшающейся про мере удаления от поверхности

Явление наклепа, если оно относится к ферромагнитным материалам (например, к железу), приводит к тому, что у металла увеличивается значение такого параметра, как коэрцитивная сила, а его магнитная проницаемость снижается. Если наклепанная область была сформирована в результате незначительной деформации, то остаточная индукция, которой характеризуется материал, снижается, а если степень деформации увеличить, то значение такого параметра резко возрастает. Из положительных последствий наклепа следует отметить и то, что с его помощью можно значительно улучшить эксплуатационные характеристики более пластичных металлов, создающих значительное трение в процессе использования.

Наклепанный слой на поверхности металлического изделия может быть сформирован как специально, тогда такой процесс является полезным, так и неумышленно, в таком случае его считают вредным. Чаще всего неумышленное поверхностное упрочнение металлического изделия происходит в процессе обработки резанием, когда на обрабатываемый металл оказывается значительное давление со стороны режущего инструмента.

55. Термомеханическая обработка стали.

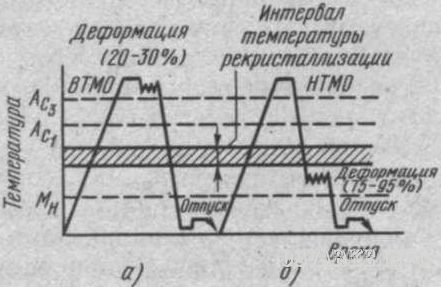

Термомеханическая обработка (ТМО) – новый метод упрочнения стали при сохранении достаточной пластичности, совмещающий пластическую деформацию и упрочняющую термическую обработку (закалку и отпуск). При ТМО деформации подвергают сталь в аустенитном состоянии, а при последующем быстром охлаждении формирование структуры закаленной стали (мартенсита) происходит в условиях наклепа аустенита, в связи с чем и повышаются механические свойства стали. Пластическое деформирование при ТМО возможно прокаткой, ковкой, штамповкой и другими способами обработки металлов давлением. Различают два способа термомеханической обработки – высокотемпературную (ВТМО) и низкотемпературную (НТМО)

Рис. 44. Схема термомеханической обработки стали:

а – высокотемпературная, б – низкотемпературная

При ВТМО сталь нагревают выше точки Ас3, пластически деформируют при этой температуре (степень деформации 20-30%) и закаливают. При НТМО сталь нагревают выше точки Ас3, охлаждают до температуры относительной устойчивости аустенита, но ниже температуры рекристаллизации, пластически деформируют при этой температуре (степень деформации 75-95%) и закаливают. В обоих случаях после закалки следует низкий отпуск. ВТМО можно подвергать любые стали, а НТМО - только стали с повышенной устойчивостью переохлажденного аустенита (легированные стали).

По сравнению с обычной закалкой после ТМО механические свойства получаются более высокими. Наибольшее упрочнение достигается после НТМО (σв=2800-3300 МПа, δ=6%), после обычной закалки и низкого отпуска предел прочности σв не превышает 2000-2200 МПа и δ=З-4%.

При термомеханической обработке стали повышение прочности объясняется тем, что в результате деформации аустенита происходит дробление его зерен. При последующей закалке из такого аустенита образуются более мелкие пластинки мартенсита, что положительно сказывается на пластических свойствах и вязкости стали.

56.Примеры термической и химико-термической обработки деталейсельскохозяйственной и автотракторной техники.

Термическая (тепловая) обработка стали служит для изменения в определенных пределах прочности, твердости, вязкости, упругости, износостойкости и других свойств стального изделия. Большинство термических процессов не меняет химического состава стали. Исключением являются процессы химико-термической обработки, которые изменяют химический состав поверхностных слоев.

Целью химико-термической обработки является получение поверхностного слоя стальных деталей, обладающих повышенной твердостью, износоустойчивостью, жаростойкостью или коррозионной стойкостью. Для этого нагретые детали подвергают воздействию среды, из которой путем диффузии (проникновения) в поверхностный слой деталей переходят некоторые элементы (углерод, азот, алюминий, хром, кремний и др.). Выделяющийся при разложении активизированный атом элемента проникает в решетку кристаллов стали и образует твердый раствор или химическое соединение. Наиболее распространенными видами химико-термической обработки стали являются: цементация (насыщение поверхности углеродом), цианирование жидкое и газовое (насыщение поверхности азотом и углеродом), алитирование (насыщение поверхности алюминием), силици-рование (насыщение поверхности кремнием), борирование (насыщение поверхности бором) и др.

Способами термической обработки без изменения химического состава металла являются нормализация, отжиг, закалка и отпуск.

Нормализация применяется для того, чтобы перевести структуру стали в однородное состояние, ликвидировать крупнозернистую структуру, которую имеет сталь в литом или кованном состоянии. Нормализация заключается в нагреве до температуры, при которой углерод полностью растворяется в железе, и охлаждении на воздухе. Нормализованная сталь имеет более высокие, чем в литом состоянии, показатели по вязкости и более низкую твердость, что создает хорошие условия для обработки резанием. Нормализацию применяют для выравнивания внутренних напряжений в отливках, поковках и сварных соединениях.

57. Медь и ее сплавы

Медь – металл красновато-розового цвета. По применению в промышленности она занимает одно из первых мест среди цветных металлов. Температура плавления меди 1083?С. Кристаллическая решетка – гранецентрированная кубическая. Аллотропических превращений медь не имеет. Плотность меди 8,96 г/см?, ее твердость почти в 2 раза ниже, чем у железа.

Медь обладает хорошей технологичностью. Она прокатывается в тонкие листы, ленту. Из меди получают тонкую проволоку, трубки небольшого диаметра, она легко полируется, хорошо паяется и сваривается.Медь характеризуется высокими теплопроводностью и электропроводностью, пластичностью и коррозионной стойкостью. По электропроводимости она лишь незначительно уступает серебру. Поэтому значительная часть всей выплавляемой меди используется электротехнической промышленностью для производства электрических проводов и кабелей.

Важное значение имеет степень чистоты меди, поскольку при наличии даже небольшого количества примесей электрические свойства меди существенно понижаются. Поэтому в качестве проводникового материала используют электролитическую медь марок М1 (99,9%), М0 (99,95%) и особо чистую медь М00 (99,99%).Недостатками меди являются высокая плотность, плохая обрабатываемость резанием и низкие литейные качества.В качестве конструкционного материала чистая медь в технике практически не применяется. Легирование меди позволяет получать на ее основе различные технические сплавы, обладающие хорошими механическими, технологическими и эксплутационными свойствами. В качестве легирующих добавок используют цинк, олово, свинец, алюминий, марганец, бериллий, никель и другие элементы.Наиболее распространенными конструкционными сплавами на основе меди являются латуни и бронзы.Латунями называют группу сплавов меди с цинком. Механическая прочность латуней выше, чем меди. Все латуни хорошо обрабатываются резанием.Влияние химического состава латуней на их механические свойства показано на рис.25. При содержании цинка примерно до 30% увеличиваются одновременно и прочность, и пластичность. После этого пластичность резко снижается. Прочность латуней увеличивается до содержания цинка около 45%, а затем снижается также резко, как и пластичность. Сплавы с большим содержанием цинка отличаются высокой хрупкостью.В технике наибольшее применение нашли латуни, содержащие цинка 30…38%. Эти латуни достаточно пластичны, хорошо обрабатываются давлением в горячем состоянии, проявляют высокую коррозионную стойкость к различным агрессивным средам.Чем больше меди в латуни, тем она более пластична, выше ее коррозионная стойкость, теплопроводность и электропроводимость. Повышение содержания цинка удешевляет латуни, улучшает их обрабатываемость резанием, способность прирабатываться и противостоять износу. Вместе с тем уменьшаются теплопроводность и электрическая проводимость, которые составляют от 20 до 50% от характеристик меди.Все латуни имеют хорошие литейные свойства – высокую жидкотекучесть, малую усадку, небольшую ликвацию.Для повышения механических свойств и химической стойкости производят легирование латуней. С этой целью в их состав дополнительно вводят различные легирующие элементы: свинец, олово, алюминий, кремний, марганец и др. Свинец улучшает обработку латуней резанием и антифрикционные свойства. Марганец и, особенно, олово повышают прочностные свойства латуней и их коррозионную стойкость. Кремний увеличивает твердость и прочность, улучшает литейные свойства. Кремнистые латуни хорошо обрабатываются давлением в горячем и холодном состоянии, хорошо свариваются и соединяются с помощью различных припоев.Выпускают латуни в виде холоднокатаных полуфабрикатов: полос, лент, проволоки, листов, из которых изготавливают, например, радиаторные трубки, снарядные гильзы, трубопроводы, а также детали, требующие по условиям эксплуатации низкую твердость (шайбы, втулки, уплотнительные кольца и т.п.).Латуни обозначаются буквой Л (латунь) и числом, показывающим среднее содержание меди в процентах. Например, в латуни Л85 содержится 85% меди и 15% цинка. В марках латуней сложного состава имеются буквы, указывающие на содержание соответствующих легирующих элементов. Алюминий в медных сплавах обозначают буквой А, олово – О, свинец – С, железо – Ж, марганец –Мц, никель – Н, кремний – К. Например, в латуни ЛАН59-3-2 содержится в среднем 59% меди, 3% алюминия и 2% никеля (остальное цинк).Двойные латуни марок Л96 и Л90, имеющие наибольшую массовую долю меди (88…97%), называются томпаками. Томпак Л90, например, имеет высокую коррозионную стойкость, обладает достаточно хорошими литейными и механическими свойствами, имеет хорошую свариваемость со сталью. Латуни, имеющие массовую долю меди 79…86%, называются полутомпаками (марки Л85, Л80). Они несколько дешевле томпаков, хорошо обрабатываются давлением в горячем и холодном состоянии.Бронзовая называют сплавы на основе меди с добавками олова, алюминия, свинца, кремния, бериллия и других элементов. В состав бронз может входить и цинк, при этом он не является основной добавкой.Маркируют бронзы буквами Бр. Далее следуют буквы и цифры, показывающие содержание легирующих элементов, а содержание меди определяется как разность от 100%. Например, в бронзе марки Бр.АЖН10-4-4 содержится в среднем 10% алюминия, 4% железа, 4% никеля и остальное медь (82%). Элементы обозначаются так же, как и в латунях.Бронзы обладают хорошими литейными свойствами, их усадка при литье почти в 3 раза меньше, чем у стальных отливок. Некоторые бронзы имеют достаточную пластичность и могут обрабатываться давлением. В отличие от латуней все бронзы хорошо обрабатываются резанием. Большинство бронз обладает хорошей коррозионной стойкостью. Многие бронзы имеют хорошие антифрикционные свойства, поэтому используются как подшипниковые материалы.Бронзы получают название по основным элементам, входящим в их состав. Важнейшими являются оловянистые, алюминиевые, кремнистые, бериллиевые и никелевые. Одной из давно известных человечеству бронз является оловянистая. Она обладает высокими литейными и антифрикционными свойствами, поэтому используется в основном для художественного литья и как подшипниковый материал в узлах трения машин и механизмов. Однако эта бронза сравнительно дорогая из-за высокой дефицитности и стоимости олова, содержание которого обычно не превышает 3…6%.Для удешевления в большинство промышленных бронз вводят свинец, цинк, алюминий и другие элементы. Добавки свинца снижают стоимость оловянистых бронз и улучшают их обрабатываемость резанием. Однако механические свойства при этом снижаются.Алюминиевые бронзы характеризуются хорошей жидкотекучестью, малой ликвацией, хорошо обрабатывается давлением в горячем и холодном состоянии, имеют высокие механические свойства. Однако эти сплавы имеют достаточно высокую литейную усадку (2,3%). Кроме того, у некоторых алюминиевых бронз недостаточно высокая коррозионная стойкость.Бериллиевые бронзы обладают комплексом уникальных свойств, отличающих от других сплавов на основе меди. Эти бронзы имеют высокую химическую стойкость, упругость, износоустойчивость. После термической обработки они приобретают высокую прочность и твердость. Бериллиевые бронзы хорошо свариваются, обрабатываются резанием и подвергаются горячей обработке давлением.

Из этих бронз изготавливают такие детали точного приборостроения, как пружины, мембраны, пружинящие элементы электронных устройств, а также детали, работающие на истирание.

Кремнистые бронзы содержат до 3% кремния. Они характеризуются хорошими механическими свойствами, высокой упругостью и выносливостью, успешно поддаются обработке литьем и давлением в горячем состоянии. Во многих случаях они успешно заменяют оловянистые бронзы при изготовлении деталей подшипниковых узлов.

Сплавы меди с никелем и другими легирующими элементами называют мельхиорами. Эти сплавы представляют собой по существу бронзы особого вида. Принцип маркировки таких сплавов аналогичен, как и для латуней и бронз. Например, мельхиор МНЖМц30-1-1 содержит около 30% никеля, до 1% железа и марганца, остальное – медь. Эти сплавы используют для изготовления монет, столовой посуды, деталей точной механики и др.

Медные сплавы с повышенным электрическим сопротивлением называют константанами. Такие сплавы (например, МНМц40-1,5) используют для изготовления катушек сопротивления, реостатов, термопар, а также нагревательных элементов электрических приборов и печей.

58 Алюминий и его сплавы

Алюминий - тринадцатый элемент периодической системы Менделеева. Легкий и мягкий металл, который легко поддается обработке. В нашей стране добывают его на Урале. Оксидная пленка, образующаяся на поверхности в воздушной среде, защищает металл от коррозии, а это полезное свойство делает его столь востребованным в автомобилестроении. Вероятно, вам приходилось слышать, что алюминий называют крылатым металлом, поскольку его используют в самолетостроении - примерно на две трети самолет состоит из алюминия и сплавов на его основе. Применяют его и в машиностроении, электропромышленности, пищевой промышленности. В производстве металлов алюминий на втором месте после железа . Получают его методом электролиза оксида Al2O3 . По ГОСТу (11069-74) существуют марки алюминия: А, АЕ, АО, А5, А6, А7, А8, А85, А95, А97, А99, А999 и А995. Марки от А до А85 содержат не более 2 % примесей и называются алюминием технической чистоты. А примеси - это кремний и железо, они (а особенно железо) неблагоприятно влияют на свойства алюминия: ухудшают электропроводность, пластичность и стойкость к коррозиям. Полезными они бывают, только если речь идет о жаропрочных сплавах.

Повышенной устойчивостью к коррозиям обладают сплавы алюминия с менее коррозионностойких металлов (с марганцем, магнием), зато сплавы с металлами, превосходящих алюминий в этом свойстве, получаются, напротив, менее устойчивыми к коррозиям, например, Al-Cu. В целом, сплавы обладают чаще всего лучшими по сравнению с чистым алюминием механическими качествами.

59.Антифрикционные сплавы.

Требования к сплавам. Антифрикционные сплавы предназначены для повышения долговечности трущихся поверхностей машин и механизмов. Трение происходит в подшипниках скольжения между валом и вкладышем подшипника. Поэтому для вкладыша подшипника подбирают такой материал, который предохраняет вал от износа, сам минимально изнашивается, создает условия для оптимальной смазки и уменьшает коэффициент трения. Исходя из этих требований, антифрикционный материал представляет собой сочетания достаточно прочной и пластичной основы, в которой имеются опорные (твердые) включения. При трении пластичная основа частично изнашивается, а вал опирается на твердые включения. В этом случае трение происходит не по всей поверхности подшипника, а смазка удерживается в изнашивающихся местах пластичной основы.

Антифрикционными сплавами служат сплавы на основе олова, свинца, меди или алюминия, обладающие специальными антифрикционными свойствами (табл. 16). Антифрикционные свойства сплавов проявляются при трении в подшипниках скольжения. Это, в первую очередь, низкий коэффициент трения, хорошая прирабатываемость к сопрягаемой детали, высокая теплопроводность, способность удерживать смазку и др. Из антифрикционных сплавов наиболее широко применяют баббит, бронзу, алюминиевые сплавы, чугун и металлокерамические материалы.

Антифрикционные сплавы хорошо прирабатываются в парах трения благодаря мягкой основе - олову, свинцу или алюминию. Более твердые металлы (цинк, медь, сурьма), вкрапленные в мягкую основу, способны выдерживать большие нагрузки. После приработки и частичной деформации мягкой основы в ней образуются углубления, способные удерживать смазку, необходимую для нормальной работы пары. Сплавы. Баббиты - антифрикционные материалы на основе олова или свинца. Их применяют для заливки вкладышей подшипников скольжения, работающих при больших окружных скоростях и при переменных и ударных нагрузках. По химическому составу баббиты классифицируют на три группы: оловянные (Б83, Б88), оловянно-свинцовые (БС6, Б16) и свинцовые (БК2, БКА). Последние не имеют в своем составе олова.

Лучшими антифрикционными свойствами обладают оловянные баббиты. Микроструктура оловянносурьмяномедного баббита Б83 (рис. 49) состоит из мягкой основы, представляющей собой твердый раствор на базе олова. Твердыми частицами являются кубические включения SnSb и игольчатые кристаллы включений Cu3Sn. 1. Сплавы алюминия с сурьмой, медью и другими элементами, которые образуют твердые фазы в мягкой алюминиевой основе. Наибольшее распространение получил сплав АСМ, содержащий сурьму (до 6,5%) и магний (0,3-0,7%). Этот сплав хорошо работает при высоких нагрузках и больших скоростях в условиях жидкостного трения. Сплав АСМ широко применяют для изготовления вкладышей подшипников коленчатого вала двигателей тракторов и автомобилей.

2. Сплавы алюминия с оловом и медью, например АО20-1 (20% олова и до 1,2% меди) и А09-2 (9% олова и 2% меди). Они хорошо работают в условиях сухого и полужидкого трения и по антифрикционным свойствам близки к баббитам. Их используют для производства подшипников в автомобилестроении, транспортном и общем машиностроении.

Для работы в подшипниковых узлах трения применяют специальные антифрикционные чугуны. Изготовляют три типа антифрикционного чугуна: серый, высокопрочный с шаровидным графитом и ковкий (см. табл. 16). Антифрикционный чугун идет на изготовление червячных зубчатых колес, направляющих для ползунов и т. п. деталей машин, работающих в условиях трения.

Металлокерамические сплавы получают прессованием и спеканием порошков бронзы или железа с графитом (1-4%). Пористость сплава 15-30%. После спекания сплавы пропитывают минеральными маслами, смазками или маслографитовой эмульсией. Сплавы хорошо прирабатываются к валу, а наличие смазки в порах способствует снижению износа подшипника.

60.Припои.

Процесс ремонта электроники, произведение работ в радиотехнике происходит с помощью паяльника. Качественная работа служит основанием для долговечного соединения деталей. Работа происходит паяльником, надежное соединения производится не только качественным инструментом, но и флюсом, припоем. Основной припоя является сплав металлов легкосплавного типа, которые расплавляется по достижению определенной температуры. Наиболее подходящим вариантом считается олово в чистом виде, однако материал очень дорогой. Какие бывают припои

Существует большое количество материалов для пайки, основное разделение происходит на мягкие и твердые. Монтаж радиоаппаратуры происходит при помощи легкоплавкого, его температура плавления колеблется от 300 до 450 °C. По прочности мягкие виды припоев не уступают при пайке другим, используются при сборке практически всех электронных изделий.

Некоторые тугоплавкие припои имеют легирующие стали, что по позволяет реализовать некоторые параметры при соединении. Примеси используются для достижения определенных характеристик, антикоррозийных свойств, уровней прочности. Припой для пайки используется в большинстве случаев марки ПОС, что означает оловянно – свинцовые припои. Число указывает на процентное содержание составом олова. Если происходит ситуация, когда припои и флюсы применяемые при пайке неизвестного происхождения, отличить можно по следующим физиологическим свойствам:

·Температура плавления свинцово – оловянных припоев варьируется в пределах от 183 до 265 °C.

·Яркий металлический отблеск выдает высокое содержание олова, предположительно марка ПОС-61 и выше.

·Большое содержание свинца выдается тусклым серым оттенком, матовой поверхностью.

·Большое количество свинца повышает пластичность проволоки, изделие диаметром 6 мм можно легко согнуть руками, а более качественное не гнаться.

Различные виды припоя производятся изготовителями при некоторых факторах. Большинством современных материалов пайки применяется допуск флюса от 1 до 3%, что значительно улучшает условия работы. Нет необходимости подносить жало паяльного инструмента к флюсу каждый раз, если он содержится сердцевиной припоя. Разновидностью свинцово – оловянных изделия является припой марки ПОССу. Обозначение предполагает добавление сурьмы, применяется в различных производствах, подходит к применению с оловянными деталями.

61. Коррозионностойкие материалы.

Коррозионностойкие материалы, металлические и неметаллические материалы, способные противостоять разрушительному действию агрессивных сред; применяются для изготовления аппаратов, трубопроводов, арматуры и др. изделий, предназначенных для эксплуатации в условиях воздействия кислот, щелочей, солей, агрессивных газов и др. агентов. Под стойкостью материала понимают его способность сопротивляться коррозии в конкретной среде или в группе сред. Материал, стойкий в одной среде, может интенсивно разрушаться в другой. Способность материалов сопротивляться окислению при высоких температурах в газообразных средах (воздух, О2, СО2 и т. д.) называется жаростойкостью. К жаростойким материалам относятся сплавы железа с хромом (нержавеющие стали), сплавы титана, циркония, молибдена, тантала. Основной метод повышения жаростойкости сплавов на основе железа — легирование их элементами, способными создать на поверхности металла защитную окисную плёнку, препятствующую дальнейшему окислению. Такими элементами, кроме хрома, являются кремний, алюминий. В тех случаях, когда наряду с жаростойкостью требуется высокая прочность, применяют сплавы на никелевой основе, типа нимоников, инконелей.

Стойки к окислению в газообразных и многих жидких средах благородные металлы: платина, золото. В кислых окислительных средах, например в азотной кислоте, коррозионностойки хромоникелевые и хромистые нержавеющие стали. Наиболее широко применяется хромоникелевая аустенитная нержавеющая сталь 1X18H10T, содержащая 0,1% С, 18—20% Cr, 9—11% Ni и 0,35—0,8% Ti. Титан или заменяющий его ниобий вводятся для устранения специфического вида разрушения — межкристаллитной коррозии. При указанном содержании никеля сталь имеет аустенитную структуру, обеспечивающую высокую пластичность и способность к технологическим обработкам, в частности к сварке. Однако никель — дорогой и дефицитный легирующий элемент. Поэтому в ряде аустенитных нержавеющих сталей он частично или полностью заменен на марганец. Нержавеющая сталь, содержащая лишь хром, труднее поддаётся технологической обработке, но более прочна. Для изделий, в которых требуется сочетание высокой коррозионной стойкости и прочности, применяют хромистые стали мартенситного класса, содержащие 0,2—0,4% С и 12—14% Cr. Стали с 25%-ным содержанием Cr обладают высокой стойкостью, но непрочны и плохо поддаются технологической обработке.

В концентрированных азотной и серной кислотах стойки железо и низколегированные (содержащие менее 2—3% легирующих элементов) стали. Стойкость сталей в этих условиях определяется их способностью к пассивированию в результате образования на их поверхности тонких, но очень плотных окисных плёнок (см. Пассивирование металлов). Легирование стали хромом увеличивает эту способность. В горячих растворах серной кислоты стойки стали, легированные 25% Cr, 25% Ni, 2—3% Cu, сплавы титана, свинец. В средах, содержащих хлориды, аустенитные нержавеющие стали, а также сплавы алюминия подвергаются язвенной коррозии и особому виду разрушения — коррозии под напряжением (см. Коррозия металлов). Для борьбы с коррозией под напряжением (коррозионным растрескиванием) повышают содержание Ni в сталях до 40% или вводят в них до 1,5% Cu. В хлоридсодержащих средах, в том числе в растворах соляной кислоты, стойки сплавы титана и сплав на никелевой основе, включающий в качестве компонента молибден, — хасталлой.

В природных водах (пресной и морской) при температурах до 100 °С стойки медь и её сплавы (бронза, латунь), а также алюминий и сплавы алюминия.

Среди неметаллических К. м. неорганического происхождения можно отметить графит, алюмосиликаты, чистый кремнезём. Кварцевое стекло, в частности, стойко во многих средах и широко применяется для изготовления химической посуды. Для футеровки металлических корпусов аппаратов в производстве минеральных кислот широко применяют различные природные материалы (горные породы андезит, базальт и др.). Стоек во многих водных средах и ряд органических материалов: фторопласты (тефлон), полиэтилен, полистирол и т. д. Однако все они применимы при температурах не свыше 100—200 °С.

Коррозионную стойкость материалов можно повысить, если нанести на них защитные покрытия. Для защиты от атмосферной коррозии широко применяют цинкование , анодирование , алитирование (покрытие алюминием), никелирование , хромирование , эмалирование , а также нанесение органических материалов — лакокрасочных покрытий. Для замедления разрушения материалов в агрессивных средах широко используют ингибиторы коррозии (см. Ингибиторы химические).

62. Классификация порошковых материалов.

Марки порошковых сталей обозначают сочетанием букв и цифр. Первые две буквы СП указывают, что сталь получена методом порошковой металлургии. Число после буквы П показывает среднее содержание общего углерода в сотых долях процента, содержание свободного углерода при этом не превышает 0,2 %. Следующие за этим числом буквы обозначают легирующие элементы (обозначение как в легированных сталях: А - азот, Б – ниобий, В – вольфрам, Г – марганец, Д – медь, К – кобальт, М – молибден, Н – никель, П – фосфор, С – кремний, Т – титан, Ф – ванадий, Х – хром, Ц – цирконий).

Цифра после дефиса указывает подгруппу плотности материала:

1 – пористость 25-16 %, плотность γ = 6,0-6,6 г/см3;

2 – пористость 15-10 %, γ = 6,7-7,1 г/см3;

3 – пористость 9-2 %;

4 – пористость не более 2 %.

63. Технология изготовления порошковых сплавов.

Технологический процесс производства порошковых изделий и области их применения

Процесс изготовления деталей из порошковых материалов заключается в получении порошка исходного материала, составлении шихты, прессовании и спекании изделий. Каждая из указанных операций вносит свой существенный вклад в формирование конечных свойств порошковых изделий. На практике возможны отклонения от приведенной типовой технологической схемы получения порошковых материалов, которые могут выражаться в совмещении операций прессования и спекания (горячее прессование), спекании свободно насыпанного порошка (отсутствует операция уплотнения), проведении дополнительной обработки (калибрование, механическая и химико-термическая обработка) и др.

Методами порошковой металлургии получают:

твердые сплавы для изготовления режущего, бурового, волочильного инструмента, а также деталей, подвергающихся интенсивному изнашиванию;

высокопористые материалы для изготовления фильтров, используемых для очистки жидкостей от твердых включений, воздуха и газа, от пыли и т. д.;

антифрикционные материалы для производства подшипников скольжения, втулок, вкладышей и других деталей, работающих в тяжелых условиях эксплуатации;

фрикционные материалы для получения деталей узлов трения, сцепления и тормозных систем машин;

жаропрочные и жаростойкие материалы для производства изделий, работающих в условиях высоких температур и в сильно агрессивных газовых средах;материалы сложных составов (псевдосплавы) для изготовления электрических контактов, которые получит

|

из

5.00

|

Обсуждение в статье: Цементация в твердом карбюризаторе |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы