|

Главная |

Испытания изделий электронной техники на надежность

|

из

5.00

|

Надежность – это свойство изделия сохранять значения установленных параметров функционирования в определенных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания и хранения. Надежность, как свойство закладывается в ИЭТ при разработке и изготовлении, а оценивается в процессе испытаний и эксплуатации с помощью показателей надежности. Испытания, в результате которых оценивается надежность, называют испытаниями на надежность. Эти испытания могут быть как определительными, так и контрольными.

Единичным показателем надежности называется такой, который относится к одному из свойств изделий (к безотказности, долговечности, сохраняемости изделия). Комплексным показателем надежности называется такой, который относится к нескольким свойствам, составляющим надежность изделия. Комплексные показатели служат для количественной характеристики в основном только восстанавливаемых изделий, тогда как единичные показатели – для характеристики любых изделий.

Надежность любого изделия характеризуется безотказностью, долговечностью и сохраняемостью.

Под безотказностью понимают свойство изделия непрерывно сохранять работоспособное состояние в течение заданного времени в определенных режимах и условиях эксплуатации. С течением времени происходят износ и старение, вызывающие отказы.

Долговечность изделия характеризуется его наработкой до отказа, т.е. продолжительностью работы изделия от начала его эксплуатации (испытаний) до возникновения первого отказа.

Сохраняемость – свойство объекта сохранять значения показателей безотказности и долговечности.

При планировании испытаний на надежность необходимо однозначно определить такие данные, как время испытаний, объем выборки и приемочное число. Совокупность этих данных составляет план контроля, для формирования которого пользуются, как правило специальными таблицами и графиками.

План контроля должен позволять быстро оценивать с определенным риском заказчика или поставщика надежность принимаемой партии. Время испытаний не должно быть слишком длительным, а стремление достигнуть минимальных рисков не должно приводить к чрезмерному увеличению объема выборки /6,7/.

2 Принцип составления плана контроля

Контроль качества продукции в ходе ее производства должен быть организован так, чтобы принималось подавляющее большинство партий, выпущенных при нормальном ходе производства, и браковались партии с большим количеством дефектной продукции, выпущенные при разлаженном производственном процессе.

Поставленную задачу можно решить путем применения сплошного или выборочного контроля. Если требуется, чтобы не было пропущено ни одной негодной единицы продукции, применяют сплошной контроль. При таком контроле внимание контролера ослабляется, и он может часто совершать ошибки. При выборочном контроле контролер имеет больше времени для осмотра каждой проверяемой единицы продукции. Он знает период времени, отведенный на конкретную работу – проверку выборки, и может сосредоточиться на работе в соответствии с имеющимся временем. Кроме того, сплошной контроль не всегда экономически оправдан, и при контроле качества могут применяться разрушающие методы испытаний /7/.

Под приемочным контролем понимают выборочный контроль, основанный на применении методов математической статистики для проверки соответствия качества изделия установленным требованиям. Различают приемочный контроль по качественному и количественному признаку.

Под контролем по качественным признакам понимается проверка, при которой на основании определенного требования или ряда требований проверяемую продукцию классифицируют как дефектную или бездефектную, или в ней определяется число дефектов. По отношению к изделиям электронной техники степень несоответствия обычно выражается процентом дефектных изделий.

При контроле по количественному признаку определяют значения одного или нескольких параметров изделия, а последующее решение принимают в зависимости от этих значений.

Согласно ГОСТ 15895-77 ”Статистические методы управления качеством продукции. Термины и определения” план контроля – совокупность данных о виде контроля, объемах контролируемой партий продукции, выборок или проб, о контрольных нормативах и решающих правилах.

Планы контроля предназначены главным образом для контроля партий изделий, изготовляемых непрерывными сериями; они как таковые имеют прямое применение при производстве изделий электронной техники.

Для обозначения планов контроля применяется величина приемочного уровня дефектности AQL совместно с кодом объема выборки. Приемочным уровнем дефектности является максимально допустимый процент дефектных изделий, который с точки зрения выборочного контроля можно считать удовлетворительным средним показателем качества в процессе изготовления изделий /4/.

План выборочного контроля включает задание объема выборки и критериев приемлемости партии, из которой взята выборка. Соотношение между объемом партии и объемом выборки устанавливается выбором уровня контроля.

В ГОСТ Р 50779.71-99 (дата введения 2000 г.) приводятся три уровня общего контроля, обозначаемые 1, 2 и 3. При отсутствии специальных указаний применяется уровень контроля 2. Уровень контроля 1 применяется для менее тщательного контроля, уровень 3 – для более тщательного. Там же даны четыре уровня специального контроля: S-1, S-2, S-3, S-4, применяемые для организации контроля при помощи малых выборок (например, в случае проведения разрушающих испытаний), а принятие значительного риска является обоснованным.

Уровень контроля должен быть определен для отдельных групп изделий заинтересованными сторонами (поставщиком и потребителем) или установлен в соответствующей НТД.

Планы контроля составляются с использованием величины AQL и объемов выборок по таблицам стандарта. В этих таблицах различают следующие типы планов контроля:

а) одноступенчатые планы – характеризуются наибольшим объемом выборки, их следует применять в следующих случаях:

1) стоимость контроля изделий является небольшой;

2) продолжительность контроля является слишком длительной;

б[PV1] ) двухступенчатые планы – характеризуются промежуточным объемом выборки (меньшим, чем в одноступенчатых планах и большим, чем в многоступенчатых планах). Эти планы следует применять в том случае, если нельзя применять одноступенчатые планы из-за большого объема выборки;

в) многоступенчатые планы – характеризуются наименьшим ожидаемым числом контролируемых изделий в данном плане контроля. Эти планы следует применять в случае, если время, необходимое для отбора и контроля единиц продукции, является небольшим, а стоимость испытания большой;

г) планы последовательного контроля – рекомендуется применять тогда, когда по экономическим и техническим соображениям является необходимым контроль небольших выборок и когда многократный случайный отбор выборки, состоящей из одной единицы продукции, не является затруднительным, а стоимость отбора небольшая.

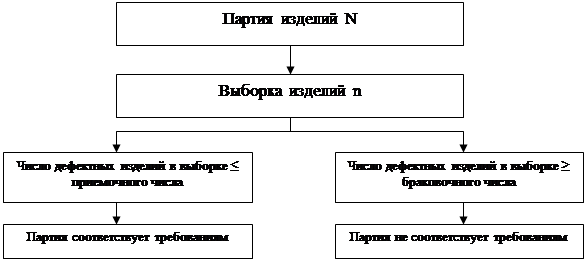

При плане одноступенчатого контроля число контролируемых изделий равно объему выборки, указанному в плане. Если число дефектных изделий, обнаруженных в выборке, равно или меньше приемочного числа Ac, партия принимается. Если число дефектных изделий равно или больше браковочного числа Re, партия бракуется. Поскольку при одноступенчатом контроле решение принимают по результатам только одной выборки или пробы, то эта выборка должна хорошо отражать свойства всей партии и для этого быть случайной. Случайную выборку получают отбором из различных частей партии. Ход действия при применении одноступенчатых планов контроля показан на рисунке 2.

|

Рисунок 2 - Ход действия при применении одноступенчатых планов контроля

При плане двухступенчатого контроля число контролируемых изделий равно объему первой выборки, указанному в плане. Если число дефектных изделий, обнаруженных в первой выборке, равно или меньше первого приемочного числа Ac1, партия принимается. Если число дефектных изделий, обнаруженных в первой выборке, равно или превышает первое браковочное число Re1, партия бракуется. Если число дефектных изделий, обнаруженных в первой выборке, находится между первым приемочным и браковочным числами, контролю подлежит вторая выборка, указанная в плане контроля. Числа дефектных изделий, обнаруженные в первой и второй выборках суммируются. Если суммарное число дефектных изделий равно или меньше второго приемочного числа Ac2, партия принимается. Если суммарное число дефектных изделий равно или превышает второе браковочное число Re2, партия бракуется. На рисунке 3 показан ход действия двухступенчатых планов контроля.

|

Рисунок 3 - Ход действия двухступенчатых планов контроля

Порядок проведения многоступенчатого контроля аналогичен двухступенчатому контролю, за исключением того, что число последовательных выборок может быть больше двух.

Последовательный контроль можно рассматривать как предельно допустимый случай многоступенчатого контроля. При этом объем выборки не фиксируется – отдельные единицы продукции извлекаются из партии случайным образом и проверяют. После каждой проверки принимают решение: принять партию, продолжить проверку или забраковать партию.

При производстве изделий электронной техники обычно применяется одноступенчатый контроль, двухступенчатый используется иногда при проведении периодических испытаний, многоступенчатый контроль не применяется.

Система контроля включает нормальный, жесткий и облегченный контроль и правила переходов между ними. Переход от нормального к жесткому контролю или облегченному применяется для обеспечения наилучшей защиты интересов потребителя и изготовителя продукции.

Во всех случаях, не оговоренных особо, проверка начинается с нормального контроля. Если две из пяти последовательно проверенных партий забракованы при первоначальном контроле, приемка продукции должна быть переключена на жесткий контроль. При этом результаты вторичного контроля забракованных партий не учитываются. Обратный переход от жесткого контроля к нормальному контролю осуществляется в том случае, если при жестком контроле принято пять последовательных партий.

Переход от нормального контроля к облегченному производится, если:

а) десять предшествующих партий, подвергнутые нормальному контролю, были приняты;

б) общее число дефектных изделий в выборках из указанных десяти партий равно или меньше установленных предельных чисел. При проведении двухступенчатого контроля должны учитываться дефектные изделия в двух выборках, а не только в первой;

в) производство продукции стабильное;

г) переход к ослабленному контролю согласован с соответствующей ответственной организацией.

Возвращение от облегченного контроля к нормальному производится, если при проведении первоначального контроля:

а) партия забракована;

б) партия принята без применения критериев приемки и забракования (например число дефектных изделий находится между приемочным и браковочным числами);

в) нарушена стабильность производства (например, продукция выпускается нерегулярно или с перерывами);

г) имеют место другие причины, при которых вводится нормальный контроль.

Если десять последовательных партий подвергаются жесткому контролю, приемка продукции должна быть остановлена. Приемка возобновляется после проведения мероприятий по улучшению качества представляемой продукции. На рисунке 4 показаны правила переходов между видами контроля.

|

Рисунок 4 - Правила переходов между видами контроля

Правила применения выборочного контроля применительно к изделиям электронной техники установлены ГОСТ 25360-82 ”Изделия электронной техники. Правила приемки”. Этот ГОСТ представляет собой некоторое извлечение правил ГОСТ Р 50779.71-99, приемлемых при организации приемки ИЭТ.

Заключение

В ходе работы была приведена основная классификация испытаний изделий электронной техники.

Следует отметить, что повышение эффективности контроля процесса проектирования и технологического процесса изготовления изделий приводит к снижению роли испытаний готовой продукции. Хорошо организованный автоматизированный контроль технологического процесса производства позволяет сократить объем испытаний готовых изделий. Учитывая необходимость оптимизации стоимости изделия, следует находить разумный компромисс между объемом испытаний и эффективностью контроля изготовления изделий.

Список литературы

1 Лаптиев Э.И., Брюханов В.А. Метрологическое обеспечение испытаний и сертификации продукции // Стандарты и качество. - 1998. - № 9 – С. 26 – 29.

2 Сергеев А.Г. Латышев М.В. Сертификация. – М.: Логос, 1999. – 248 с., ил.

3 Глудкин О.П. Методы и устройства испытаний. – М.: Высшая школа, 1991. – 336 с., ил.

4 Лукица И.Г., Загребельный В.П. Сертификация как средство повышения конкурентоспособности и обеспечения выхода отечественной продукции на зарубежные рынки // Экономика и производство. – 1997. – №8, 9 –

http://www4.mte.ru/www/toim.nsf/c22965e7622e4326c32567f50022c2eb/774a812f1289a8d3c32565ec00332a3b!OpenDocument

5 Критенко М.И., Бедрековский М.А., Вуколов Н.И. Особенности обеспечения и контроля качества изделий единичного и мелкосерийного производства // Экономика и производство. – 1999. – № 4 –

http://www4.mte.ru/www/toim.nsf/c22965e7622e4326c32567f50022c2eb/a5d59bf6b132a42bc32567a6002bb943!OpenDocument

6 Готра З.Ю., Николаев И.М. Контроль качества и надежности микросхем: Учебник для техникумов. – М.: Радио и связь, 1989. – 168 с., ил.

7 Дружинин Г.В. Методы оценки и прогнозирования качества. – М.: Радио и связь, 1982. – 160с., ил.

[PV1]

|

из

5.00

|

Обсуждение в статье: Испытания изделий электронной техники на надежность |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы