|

Главная |

Технологические операции при прокатке

|

из

5.00

|

Исходным продуктом для прокатки могут служить квадратные, прямоугольные или многогранные слитки, прессованные плиты или кованые заготовки.

Процесс прокатки осуществляется как в холодном, так и горячем состоянии. Начинается в горячем состоянии и проводится до определенной толщины заготовки. Тонкостенные изделия в окончательной форме получают, как правило, в холодном виде (с уменьшением сечения увеличивается теплоотдача, поэтому горячая обработка затруднена).

Основными технологическими операциями прокатного производства являются подготовка исходного металла, нагрев, прокатка и отделка проката.

Подготовка исходных металлов включает удаление различных поверхностных дефектов (трещин, царапин, закатов), что увеличивает выход готового проката.

Нагрев слитков и заготовок обеспечивает высокую пластичность, высокое качество готового проката и получение требуемой структуры. Необходимо строгое соблюдение режимов нагрева.

Основное требование при нагреве: равномерный прогрев слитка или заготовки по сечению и длине до соответствующей температуры за минимальное время с наименьшей потерей металла в окалину и экономным расходом топлива.

Температуры начала и конца горячей деформации определяются в зависимости от температур плавления и рекристаллизации. Прокатка большинства марок углеродистой стали начинается при температуре 1200…1150 0С, а заканчивается при температуре 950…9000С.

Существенное значение имеет режим охлаждения. Быстрое и неравномерное охлаждение приводит к образованию трещин и короблению.

При прокатке контролируется температура начала и конца процесса, режим обжатия, настройка валков в результате наблюдения за размерами и формой проката. Для контроля состояния поверхности проката регулярно отбирают пробы.

Отделка проката включает резку на мерные длины, правку, удаление поверхностных дефектов и т.п. Готовый прокат подвергают конечному контролю.

Процесс прокатки осуществляют на специальных прокатных станах.

Прокатный стан – комплекс машин для деформирования металла во вращающихся валках и выполнения вспомогательных операций (транспортирование, нагрев, термическая обработка, контроль и т.д.).

Оборудование для деформирования металла называется основным и располагается на главной линии прокатного стана (линии рабочих клетей).

Главная линия прокатного стана состоит из рабочей клети и линии привода, включающей двигатель, редуктор, шестеренную клеть, муфты, шпиндели. Схема главной линии прокатного стана представлена на рис. 5.

Рис. 5 - Схема главной линии прокатного стана: 1 – прокатные валки; 2 – плита; 3 – трефовый шпиндель; 4 – универсальный шпиндель; 5 – рабочая клеть; 6 – шестеренная клеть; 7 – муфта; 8 – редуктор; 9 – двигатель

Прокатные валки 1 установлены в рабочей клети 5, которая воспринимает давление прокатки. Определяющей характеристикой рабочей клети являются размеры прокатных валков: диаметр (для сортового проката) или длина (для листового проката) бочки. В зависимости от числа и расположения валков в рабочей клети различают прокатные станы: двухвалковые (дуо-стан), трехвалковые (трио-стан), четырехвалковые (кварто-стан) и универсальные (рис. 5).

В двухвалковых клетях (рис.6.а) осуществляется только по одному пропуску металла в одном направлении. Металл в трехвалковых клетях (рис. 6.б) движется в одну сторону между нижним и верхним, а в обратную – между средним и верхним валками.

В четырехвалковых клетях (рис. 6.в) устанавливаются опорные валки, которые позволяют применять рабочие валки малого диаметра, благодаря чему увеличивается вытяжка и снижаются деформирующие усилия.

Универсальные клети (рис.6.г) имеют неприводные вертикальные валки, которые находятся между опорами подшипников горизонтальных валков и в одной плоскости с ними.

Шестеренная клеть 6 предназначена для распределения крутящего момента двигателя между валками. Это одноступенчатый редуктор, передаточное отношение которого равно единице, а роль шестерен выполняют шестеренные валки.

Шпиндели предназначены для передачи крутящего момента от шестеренной клети прокатным валкам при отклонении от соосности до 10…12 0. При незначительном перемещении в вертикальной плоскости применяют шпиндели трефового типа 3 в комплекте с трефовой муфтой. Внутренние очертания трефовых муфт отвечают форме сечения хвостовика валка или шпинделя. Муфтой предусмотрен зазор 5…8 мм, что допускает возможность работы с перекосом 1…2 0. При значительных перемещениях валков в вертикальной плоскости ось шпинделя может составлять значительный угол с горизонтальной плоскостью, в этом случае применяют шарнирные или универсальные шпиндели 4, которые могут передавать крутящий момент прокатным валкам при перекосе шпинделя до 10…12 0.

Рис. 6 - Рабочие клети прокатных станов

В качестве двигателя прокатного стана 9 применяют двигатели постоянного и переменного тока, тип и мощность зависят от производительности стана.

Редуктор 8 используется для изменения чисел оборотов при передаче движения от двигателя к валкам. Зубчатые колеса – обычно шевронные с наклоном спирали 30 0.

По назначению прокатные станы подразделяют на станы для производства полупродукта и станы для выпуска готового проката.

Нагрев металла осуществляют в пламенных и электрических печах. По распределению температуры печи могут быть камерные и методические. В камерных печах периодического нагрева температура одинакова по всему рабочему пространству. В методических печах температура рабочего пространства постоянно повышается от места загрузки заготовок до места их выгрузки. Металл нагревается постепенно, методически. Печи характеризуются высокой производительностью. Применяются в прокатных и кузнечно-штамповочных цехах для нагрева слитков из цветных металлов. Крупные слитки перед прокаткой нагревают в нагревательных колодцах – разновидности камерных, пламенных печей.

В качестве транспортных устройств в прокатном производстве используют:

· слитковозы и различного вида тележки для подачи слитков и заготовок от нагревательных устройств к стану;

· рольганги – основное транспортное средство прокатных цехов (транспортеры с последовательно установленными вращающимися роликами обеспечивают продольное перемещение металла; при косом расположении роликов возникает возможность поперечного движения полосы);

· манипуляторы, предназначенные для правильной задачи полосы в калибр;

· кантователи, предназначенные для поворота заготовки вокруг горизонтальной оси.

Правка проката

Изделия, полученные прокаткой, часто требуют правки. Иногда правку выполняют в горячем состоянии, например, при производстве толстых листов. Но обычно в холодном состоянии, так как последующее охлаждение после горячей правки может вызвать дополнительное изменение формы.

Процесс правки заключается в однократном или многократном пластическом изгибе искривленных участков полосы, каждый раз в обратном направлении.

Правку можно выполнять и растяжением полосы, если напряжения растяжения будут превышать предел текучести материала.

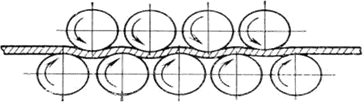

Роликоправильные машины с параллельно расположенными роликами предназначены для правки листа и сортового проката (рис. 7)

Рис. 7 - Схема правки проката на роликоправильных машинах с параллельно расположенными роликами

Процесс правки заключается в прохождении полосы между двумя рядами последовательно расположенных роликов, установленных в шахматном порядке таким образом, что при движении полосы, ее искривление устраняется. Диаметр роликов – 25…370 мм, шаг – 30…400 мм, количество роликов: для тонких листов – 19…29, для толстых – 7…9.

Правильные машины с косо расположенными гиперболоидальными роликами предназначены для правки труб и круглых прутков (рис.8).

Рис. 8 - Схема правки проката на машинах с косо расположенными гиперболоидальными роликами

Ролики выполняют в виде однополостного гиперболоида и располагают под некоторым углом друг к другу. Выправляемый металл, кроме поступательного движения, совершает вращательное, что вызывает многократные перегибы полосы роликами и обеспечивает осесимметричную правку.

Растяжные правильные машины используют для правки тонких листов (менее 0,3 мм), трудно поддающихся правке на роликоправильных машинах.

|

из

5.00

|

Обсуждение в статье: Технологические операции при прокатке |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы