|

Главная |

Жидкостные ракетные двигатели (ЖРД)

|

из

5.00

|

| Оглавление | ||

| 2 | Аннотация | |

| 3 | Задание на выпускную работу | |

| 4 | Расчет параметров камеры и профилированного сопла. Определение действительных параметров двигателя. | |

| 5 | Объединено с п.4 | |

| 6 | Расчет охлаждения камеры двигателя. (+ таблица в Ехселе ОХЛАЖДЕНИЕ НДМГ) | |

| 7 | Расчет смесеобразования. | |

| 8 | Проверочный расчет несущей способности камеры сгорания. (+ таблица в Ехселе Прочность окружн БрХ) | |

| 9 | Спец часть работы | |

| 10 | Описание работы ПГС двигательной установки | |

| 11 | Описание конструкции двигателя по разрезу, представленному в графической части. | |

| 12 | Литература | |

| 13 | Приложения |

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ.

Ракетным двигателем (РД) называют реактивный двигатель, не использующий для своей работы из окружающей среды ни энергию, ни рабочее тело. Таким образом, РД — установка, имеющая источник энергии и запас рабочего тела и предназначенная для получения тяги путем преобразования любого вида энергии в кинетическую энергию рабочего тела, отбрасываемого от двигателя в окружающую среду.

Ракетные двигатели обладают тремя основными характерными особенностями:

1) автономность от окружающей среды. Под автономностью РД нельзя понимать независимость его параметров от окружающей среды, так как его выходные параметры в значительной степени зависят от окружающего давления (противодавления). Под автономностью следует понимать лишь способность РД работать без использования окружающей среды. Поэтому эти двигатели могут работать под водой, в атмосфере и в космическом (межпланетном) пространстве;

2) независимость тяги от скорости движения аппарата, так как тяга создается в нем за счет расхода запасов рабочего тела и энергии, имеющихся на этом аппарате. Поэтому эти двигатели способны функционировать при очень больших скоростях движения.

3) высокая концентрация подводимой энергии на единицу массы рабочего тела, обусловленная стремлением получить максимально возможную скорость истечения (отброса) реактивной струи, и, как следствие этого, большая энергонапряженность (теплонапряженность) рабочего процесса и малая удельная масса двигателя, приходящаяся на единицу развиваемой тяги.

Из рассмотренных основных характерных особенностей РД вытекают целесообразные области их применения. Большое значение при этом имеет вид запасенной энергии, находящейся на борту ЛА. На современном уровне техники можно использовать в РД энергию, запасенную в форме ядерной, электрической, тепловой и химической.

Двигатели, использующие ядерную, электрическую и тепловую энергию, составляют класс нехимических РД. Эти двигатели пока находятся в стадии теоретических разработок и опытных исследований.

Большинство практически применяемых в настоящее время РД использую? химическую энергию, носителем которой является топливо. Топливо может быть одно-, двух- .и.. многокомпонентным. Чаще всего используют двухкомпонентное топливо, состоящее из горючего и окислителя. Источником энергии в этом случае является реакция горения (экзотермическая, идущая с выделением тепла). Экзотермической реакцией может быть также реакция разложения некоторых веществ, или ассоциация (рекомбинация) атомов и радикалов. Химическая энергия топлива преобразуется в камере сгорания (КС) в тепловую энергию продуктов реакции (продуктов сгорания). Затем тепловая энергия в сопле переходит в кинетическую энергию вытекающих продуктов сгорания (ПС), в результате чего образуется реактивная сила (тяга).

Химические РД (в зависимости от агрегатного состояния топлива до его использования в двигателе) можно разделить на следующие основные группы: жидкостные ракетные двигатели (ЖРД); ракетные двигатели твердого топлива (РДТТ); гибридные (комбинированные) ракетные двигатели (ГРД), использующие топливо смешанного агрегатного состояния.

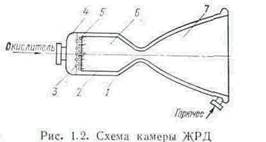

Основной агрегат ЖРД, где создается тяга, — КС двигателя. На рис. 1.2 приведена камера ЖРД, работающая на двухкомпонентном топливе. Она состоит из камеры сгорания 6 и сопла 7, конструктивно представляют собой одно целое. Камера сгорания имеет смесительную головку 4, на которой размещены специальные устройства — форсунки 3 и 5, служащие для подачи компонентов топлива в КС. Стенки камеры изготавливают, как правило, двойными для создания зазора между внутренней огневой стенкой 2 и наружной силовой рубашкой /, связанных между собой с помощью гофр, ребер или выштамповок. По зазору протекает компонент или компоненты топлива, охлаждающие КС.

Рабочий процесс в камере ЖРД можно представить в следующем виде. Горючее и окислитель впрыскиваются под давлением в камеру сгорания через форсунки, дробятся на мелкие капли, перемешиваются, испаряются и воспламеняются. Воспламенение (зажигание) топлива может осуществляться химии ческими, пиротехническими и электрическими средствами (часто компоненты топлива являются самовоспламеняющимися).

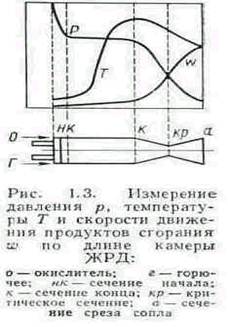

Топливо после воспламенения горит при высоких давлениях (в некоторых случаях до 15—20 МПа и более). При горении топлива образуются газообразные продукты сгорания (рабочее тело), нагретые до высоких температур (3000—4500 К), которые истекают из камеры сгорания в окружающее пространство через сопло. По мере движения ПС по длине сопла температура и давление их уменьшаются, а скорость возрастает, переходя через скорости звука в минимальном (критическом) сечении сопла. На выходе из сопла скорость истечения достигает 2700—4500 м/с. Чем больше секундный расход массы и скорость газа на выходе из сопла, тем больше тяга, создаваемая КС.

Примерный характер изменения температуры Т, давления р и скорости w топлива и газов по длине камеры ЖРД изображен на рис. 1.3. Высокие термо- и газодинамические параметры (давление, температура, скорость) газа, а также коррозионное и эрозионное воздействие ПС на стенку камеры создают чрезвычайно тяжелые условия ее работы. Обычно для надежной работы камеры помимо интенсивного наружного (регенеративного) охлаждения применяют специальные методы защиты: пристеночную зону с пониженной температурой газа (внутреннее охлаждение), специальные термостойкие покрытия стенок и т. д. Применение внутреннего охлаждения, как правило, уменьшает удельный импульс, что невыгодно, так как снижается экономичность двигательной установки.

В общем же случае ЖРД состоит из КС (или нескольких камер), систем регулирования и подачи компонентов топлива, исполнительных устройств для создания управляющих моментов, соединительных магистралей и т. п. Система регулирования осуществляет автоматическое поддержание или программированное изменение параметров в камере для обеспечения заданных величин тяги, определенного соотношения компонентов, устойчивой работы КС, а также управляет переходными процессами, например запуском и остановкой двигателя. Для системы регулирования применяют различные клапаны, редукторы, запальные устройства и другие элементы, называемые органами автоматики, назначение которых — осуществлять определенные опеоании в заданной последовательности.

|

Компоненты в камеру сгорания подают или с помощью вытеснительной системы подачи, или с помощью насоса. В последнем случае систему называют насосной. Обычно для привода насосов используют турбину. Поэтому агрегат, состоящий из насосов и турбин, называют турбонасосным (ТНА). Рабочее тело для привода турбины обычно получают в газогенераторе (ГГ). Моменты, управляющие ЛА, как правило, создаются либо поворотом камеры ЖРД относительно оси, либо изменением величины тяг неподвижных камер.

Таким образом, исходное химическое топливо является одновременно источником энергии и источником рабочего тела для получения тяги. Совокупность отмеченных признаков определяет класс химических РД, характерная особенность которых по сравнению с другими РД — высокие удельные расходы топлива (массовый расход топлива, приходящийся на единицу развиваемой тяги), вызванные необходимостью иметь на борту аппарата горючее и окислитель. В связи с этим время работы химических РД ограничено запасами топлива в аппарате, которое относительно невелико.

Из всего многообразия химических РД ограничимся рассмотрением только жидкостного ракетного двигателя, который занимает особое место в ракетной технике и широко используется в освоении космического пространства.

ТОПЛИВА ТЕПЛОВЫХ ДВИГАТЕЛЕЙ

Топлива тепловых двигателей являются носителями химический энергии и источником массы рабочего тела и представляют собой расходуемые индивидуальные вещества или их совокупность, способные к химическим превращениям (горению, разложению) с выделением энергии и образованию рабочего тела — высокотемпературных продуктов. Эти продукты в конечном итоге используются для совершения механический работы. Для процесса горения, 1редстав-ляющего собой быстротекущее окисление, требуется окислитель и горючее. Для некоторых тепловых двигателей (поршневых ДВС, воздушно-реактивных, гидроракетных) окислителем является вещество, поступающее в двигатель из окружающей среды: атмосферный воздух или забортная вода. Так как здесь окислитель не расходуется с борта транспортного средства, то в этих случаях часто нe делают различия между понятиями «топливо» и «горючее».

В автономных (ракетных) двигателях окислитель и горючее находится на борту транспортного средства, под топливом понимают совокупность окислителя и горючего. В ряде случаев используются

однокомпонентные (унитарные) топлива, способные к экзотермическим реакциям разложения.

Химические топлива в соответствии с их агрегатным состоянием могут быть жидкими, твердыми и газообразными. Различает также топлива, соответствующие различным комбинациям названных состояний: твердожидкие (гибридные), газожидкие, псевдожидкие, гелеобразные и др.

Топлива для тепловых двигателей должны обладать определенными физико-химическими, эксплуатационными, экономическими и экологическими показателями, обеспечивающими эффективную и надежную с заданным ресурсом работу двигателей в различных климатических, высотных и других условиях.

К эксплуатационным относят свойства топлив, определяющие надежность и экономичность эксплуатации двигателя. Такими свойствами являются детонационная стойкость (октановое тело) или склонность к воспламенению (цетановое число) углеводородных горючих для поршневых ДВС, температурные и концентрационные пределы воспламенения, пределы устойчивого горения, температура самовоспламенения, время задержки воспламенения или самовоспламенения, а также такие свойства, как испаряемость, прокачиваемость, , склонность к образованию отложений, коррозионную активность, охлаждающие свойства, совместимость с конструкционными материалами.

По своему назначению ЖРТ подразделяют на основные, пусковые и вспомогательные. Основными являются топлива, создающие всю или основную долю тяги двигательной установки. Пусковое топливо используют в начальный период запуска двигателя для воспламенения несамо-воспламеняющихся при контакте основных компонентов. На продуктах сгорания или разложения вспомогательного топлива могут работать турбины, рулевые сопла и другие агрегаты, не создающее непосредственно основной доли тяги двигателя.

По числу основных компонентов различают одно-, двух- и трехкомпонентные топлива. Современные ЖРД наиболее широко используют двухкомпонентныс жидкие топлива. Такое топливо сравнительно безопасно в эксплуатации, допускает широкий выбор компонентов. К числу трехкомпонентных топлив можно отнести топлива, состоящие из окислителя и горючего, обеспечивающих высокий уровень выделения тепла, и третьего компонента, продукты нагрева или разложения которого обладают малой молекулярной массой и, следовательно, большой работоспособностью и удельным импульсом. В качестве третьего компонента может быть водород, метан и другие легкие вещества. Исследуемые трехкомпонентные топлива в большинстве своем—топлива металлосодержащие, представляющие собой окислитель и горючее, в объеме которого равномерно распределены твердые частицы металла.

Двухкомпонентные топлива можно классифицировать по родственным окислителям, поскольку именно окислитель, содержание которого в различных тонливах составляет 75 95% (по массе), определяет особенности топливной композиции. Различают, в частности, кислородные, азотно-кислотные, азоттетроксидные, перекись-водородные, хлорные и фторные топлива.

В зависимости от реакционной способности окислителя и горючего при их непосредственном контакте топлива разделяют на самовоспламеняющиеся и несамовоспламеняющисся. Самовоспламеняющиеся компоненты топлива во всем диапазоне эксплуатационных температур и давлений реагируют при контакте в жидкой фазе с выделением тепла, достаточного для воспламенения топливной смеси. Воспламенение несамовоспламеняющихся в обычных условиях топливных пар можно обеспечить каталитическим воздействием, введением в один из компонентов активизирующих присадок или подводом тепла от внешнего источника.

По интервалу температур сохранения жидкого состояния топлива или их компоненты подразделяют на высококипящие и низкокипящие. Высококипящие компоненты топлива в условиях эксплуатации

имеют температуру кипения выше 298 К и хранятся в обычных условиях без потерь на испарение. Низкокипящие компоненты топлива при стандартном давлении имеют температуру кипения ниже 298 К и находится в газообразном состоянии. Некоторые компоненты (например, аммиак NHg) можно эксплуатировать как высококипящие при поддержании определенного (сравнительно небольшого) избыточного давления в баке. Среди низкокипящих компонентов выделяют группу так называемых криогенных компонентов топлив, имеющих температуру кипения ниже 120 К (-153°С). Криогенный компонент нельзя хранить в жидком состоянии без принятия специальных мер его тепловой изоляции. К криогенным компонентам относятся сжиженные газы: кислород, водород, фтор, метан и др. Для уменьшения потерь на испарение и увеличение плотности возможно применение криогенного компонента в шугообразном состоянии, т.е. в виде подвижной грубодисперсной двухфазной смеси твердой и жидкой фаз этого компонента.

По физической и химической стойкости в течение длительного времени различают топлива длительного хранения или стабильные, и топлива кратковременного хранения. Компоненты стабильных топлив имеют при максимальной температуре в условиях эксплуатации или хранения давление насыщенного пара ниже допустимого по условиям прочности баков, обладают стабильностью физико-химических свойств в течение заданного времени и допускают хранение в баках ракеты или других емкостях при эксплуатационных температурах и давлениях без существенных потерь.

Задание.

Однокамерный ЖРД

Начальная масса m0 = 13 000 кг

Конечная масса m1= 1 300 кг

Тяговооруженность b0 = 1,1

Давление в КС poc = 8,8 МПа

Геометрическая степень расширения сопла  = 600

= 600

=

=

Топливо:

О2+ ……. Стабильное горючее (НДМГ).

3. Расчет размеров камеры и действительных параметров двигателя.

Расчет геометрии камеры ЖРД

ТОПЛИВО: О2ж+ НДМГ

Тяга камеры 140.000 кН

Давление на входе в сопло 8.80000 МПа

Удельный импульс 3518.0514 м/с

Расходный комплекс 1729.9965 м/с

Массовые расходы:

окислителя 25.739801 кг/с

горючего 14.291759 кг/с

Параметры камеры сгорания:

а) Общие:

Коэффициент камеры сгорания 0.9800000

Относительная расходонапряженность 1.0000000 с/м

Время пребывания 0.002000 с

Относительная площадь поперечного сечения 5.7803584

Радиус 0.1273693 м

Длина 0.2004792 м

Объем 0.0049648 м3

Радиус скругления R1 0.1018954 м

Радиус скругления R2 0.0794655 м

б) В ядре потока:

Коэффициент избытка окислителя 0.9500000

Идеальный удельный импульс 3678.0345 м/с

Идеальный расходный комплекс 1772.2600 м/с

Идеальная температура 3863.0800 К

Молекулярная масса 25.337700 г/моль

Массовые расходы:

окислителя 23.841951 кг/с

горючего 11.752583 кг/с

в) В пристеночном слое:

Коэффициент избытка окислителя 0.15000000

Относительная доля горючего 0.2000000

Идеальный удельный импульс 2782.8400 м/с

Идеальный расходный комплекс 1400.1200 м/с

Массовые расходы:

окислителя 1.6978500 кг/с

горючего 2.8391759 кг/с

Параметры сопла:

· Коэффициент сопла 0.9800000

· Показатель изоэнтропы расширения на срезе 1.1230300

· Геометрическая степень расширения 48.611800

Радиус скругления R3 0.0264885 м

Радиус минимального сечения 0.0529770 м

Половина угла раствора конического участка

сужающейся части сопла 7.0000000 рад

Коэффициенты потерь удельного импульса на

трение 0.0198067

рассеяние 0.0082720

Таблица 1

Координаты точек сопряжения контура сужающейся части сопла

-----------------------------

Точка¦ X [мм] ¦ Y [мм] ¦

----+------------+------------+

A ¦ 232.178 ¦ 127.369 ¦

B ¦ 299.122 ¦ 102.293 ¦

C ¦ 333.271 ¦ 72.533 ¦

D ¦ 385.479 ¦ 52.977 ¦

Таблица 2

Координаты контура расширяющейся части сопла

-------------------------------------------+

NN ¦ X [мм] ¦ Y [мм] ¦ Бета [рад] ¦

----+------------+------------+------------¦

1 ¦ 385.479 ¦ 52.977 ¦ 0.000000 ¦

2 ¦ 400.803 ¦ 57.860 ¦ 0.616910 ¦

3 ¦ 450.446 ¦ 90.763 ¦ 0.555199 ¦

4 ¦ 500.089 ¦ 119.762 ¦ 0.503345 ¦

5 ¦ 549.731 ¦ 145.652 ¦ 0.459031 ¦

6 ¦ 599.374 ¦ 168.990 ¦ 0.420636 ¦

7 ¦ 649.017 ¦ 190.183 ¦ 0.386983 ¦

8 ¦ 698.659 ¦ 209.542 ¦ 0.357195 ¦

9 ¦ 748.302 ¦ 227.308 ¦ 0.330604 ¦

10 ¦ 797.945 ¦ 243.674 ¦ 0.306690 ¦

11 ¦ 847.587 ¦ 258.797 ¦ 0.285045 ¦

12 ¦ 897.230 ¦ 272.807 ¦ 0.265340 ¦

13 ¦ 946.873 ¦ 285.811 ¦ 0.247308 ¦

14 ¦ 996.515 ¦ 297.902 ¦ 0.230731 ¦

15 ¦ 1046.158 ¦ 309.159 ¦ 0.215427 ¦

16 ¦ 1095.800 ¦ 319.649 ¦ 0.201247 ¦

17 ¦ 1145.443 ¦ 329.432 ¦ 0.188061 ¦

18 ¦ 1195.086 ¦ 338.560 ¦ 0.175761 ¦

19 ¦ 1244.728 ¦ 347.079 ¦ 0.164255 ¦

20 ¦ 1294.371 ¦ 355.030 ¦ 0.153462 ¦

21 ¦ 1344.014 ¦ 362.448 ¦ 0.143314 ¦

22 ¦ 1393.656 ¦ 369.367 ¦ 0.133749 ¦

-------------------------------------------+

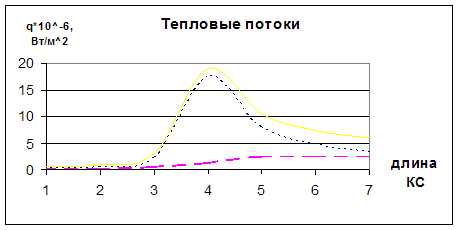

6. Расчет охлаждения камеры двигателя.

Охлаждение камеры, работающего на компонентах: жидкий кислород + НДМГ выполняется согласно пособия для курсового и дипломного проектирования ЖРД [ ].

Охлаждение осуществляется проточным горючим (НДМГ) , далее охладителем.  .

.

Диаметр минимального сечения равен 106 мм, диаметр выходного сечения сопла 697 мм. Давление заторможенного потока в КС Рос=8,8 МПа. Коэф-т избытка окислителя в пристеночном слое  ядре потока

ядре потока  . Задаемся температурой охладителя на входе в тракт Твх.охл.=300 К.

. Задаемся температурой охладителя на входе в тракт Твх.охл.=300 К.

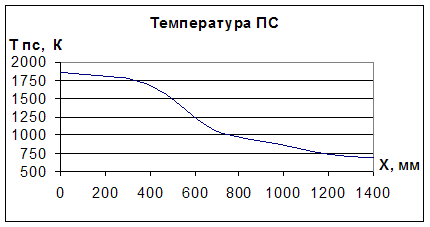

Выбираем в качестве материала стенки сплав БрХ08 и задаемся распределением температуры стенки по длине камеры. Распределение по длине выбираем линейное. В сверхзуковом сопле распределение температуры задаем двумя линейными зависимостями. Значения Тст.г. равны: в минимальном сечении 680 К, на срезе сопла 450 К, В камере сгорания 580 К.

Выбираем 7 расчетных сечений по тракту. Массовый расход охладителя выбираем на первом участке;

Выбираем 7 расчетных сечений по тракту. Массовый расход охладителя выбираем на первом участке;  на остальных участках все горючее проходит через охлаждающий тракт.

на остальных участках все горючее проходит через охлаждающий тракт.

Для удобства полученные значения занесены

в таблицу 6.1.

Выбор геометрии охлаждающего тракта.

На всем протяжении камеры проходят фрезеровки.

а = 1,3-3 мм., - ширина канала,

б = 0,5-2 мм., - ширина ребра,

δохл = 2-4 мм., - высота ребра,

δст =0,5-3 мм., - толщина стенки.

7. Расчет смесеобразования.

Компоненты топлива:

· Жидкий кислород;

· Подогретый НДМГ.

Смесеобразование в камере сгорания осуществляется двухкомпонентными форсунками и центробежными жидкостными форсунками горючего для охлаждения паяного шва и огневого днища. Применение двухкомпонентных форсунок обеспечивает смешение компонентов в одной фазе вблизи плоскости форсунок в КС, что приводит к более интенсивному протеканию процессов горения и уменьшению объема КС. Кроме того пропускная способность головки с двухкомпонентными форсунками существенно выше. Правда при интенсивном протекании процессов сгорания вблизи форсунок огневое днище головки и особенно узлы пайки форсунок в днищах будут работать при повышенных температурах, поэтому часто приходится организовывать вокруг каждой форсунки жидкостную завесу. Однако улучшения смесеобразования за счет двухкомпонентных форсунок дает более существенный выигрыш в повышение надежности работы всей КС.

Определение количества форсунок на головке камеры.

Расчеты проведены согласно указаниям источников [], [].

Расположение форсунок на головке - концентрическое, шаг а между центрами для двухкомпонентных форсунок может быть в пределах а = 18…50 мм: а = 24 мм. Для нормального закрепления форсунки на днище вблизи стенки камеры необходимо, чтобы между стенкой камеры и центром корпуса форсунки было расстояние, равное 5…10 мм.

Если эффективную площадь головки, занятую форсунками, поделить на площадь, занятую одной форсункой на головке, то получим количество форсунок, уместившихся на головке:

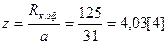

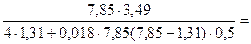

,

,

Эффективная площадь головки Fк.эф.=πR2к.эф.

Rк.эф = Rк-а/2 = 127 - 24/2 = 115 мм,

Rк - радиус камеры сгорания, а - шаг между форсунками.

Для концентрического расположения форсунок найдем количество окружностей, умещающихся на поверхности головки. Примем расстояние между окружностей равным шагу между форсунками, а на окружностях форсунки расположены на расстоянии шага, измеренного по хорде окружности.

Количество окружностей

;

;

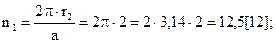

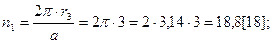

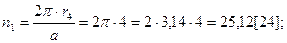

Очевидно, на первой окружности число форсунок будет

На второй окружности число форсунок

На третьей окружности

На четвертой окружности

Общее число форсунок с центральной составит

n = n1 + n2 + n3 = 1+6 + 12 + 18 +24 = 61.

Шаг между форсунками по мере удаления от центра чуть-чуть возрастает.

Создание пристеночного слоя в камере.

Для обеспечения надежного охлаждения горячих стенок камеры необходимо создать вблизи стенок слой продуктов сгорания с пониженной температурой. Это достигается постановкой дополнительный струйных форсунок горючего по периферии головки. При этом в пристеночном слое создается местное соотношение компонентов меньше, чем расчетное в ядре.

Необходимо обеспечить пристеночный слой наименьшим количеством топлива, чтобы доля удельного импульса в пристеночном слое, как неоптимального, была минимальной в общем удельном импульсе камеры.

Для более равномерного распределения компонентов в пристеночном слое необходимо ставить увеличенное число форсунок. При этом пристеночный слой получается устойчивым по длине камеры и сохраняется газовая завеса с пониженной температурой по всей длине камеры.

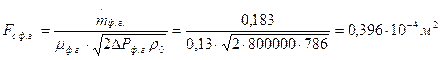

Однокомпонентная центробежная форсунка предназначена для охлаждения паяного шва и его расход от основного горючего составит 20%. (2,8 кг/сек) Количество форсунок - 30. Плотность НДМГ= 786  .

.

1. Выбираем угол распыла для форсунки горючего 2α = 40˚.

2. Перепад давления на форсунке Г: ΔРф.гор.= 800000 Па

3. По графику (рис.5.6., [4]) находим Аг = 1; μф.г.=0,44; φг = 0,66.

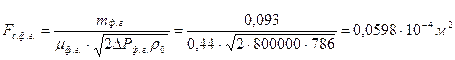

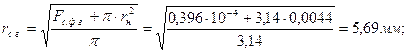

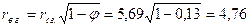

4. Определяем площадь сопла форсунки горючего

;

;

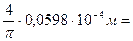

dcф.г.=

2,76 мм rc=1,38 мм

2,76 мм rc=1,38 мм

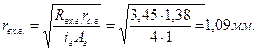

5)Примем число входных отверстий i=4 .

Rвх/ rc= 2,5; следовательно R вх= 2,5rc =3,45 мм

Находим

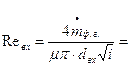

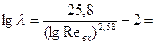

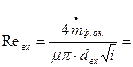

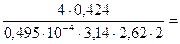

6) Определяем число Рейнольдса Reвх и выбираем коэффициент трения

550186,9

550186,9

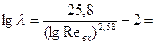

-1,72

-1,72

0,0192

0,0192

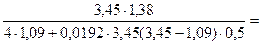

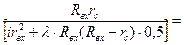

7) Определяем эквивалентную геометрическую характеристику.

Аэ1=

0,986

0,986

Геометрическая характеристика с учетом вязкости отличается от расчетной идеальной менее чем на 5%, то найденные размеры форсунки принимаем действительными.

Окончательные размеры однокомпонентной центробежной форсунки горючего для пристеночного слоя:

| Размеры | Мм |

| R k | 3,84 |

| h форсун | 8,00 |

| r c | 1,28 |

| r нар сопл | 3,33 |

| δ стенки | 1,20 |

| r вх | 1,51 |

| d вх | 3,02 |

| R вх | 2,56 |

Расчет двухкомпонентной форсунки.

Рассчитаем сначала форсунку окислителя, находящуюся внутри форсунки окислителя.

1. Выбираем угол распыла для форсунки горючего 2α = 100˚.

2. Перепад давления на форсунке Г: ΔРф.гор.= 1500000 Па

3. По графику (рис.5.6., [4]) находим Аг = 4; μф.г.=0,19; φг = 0,38.

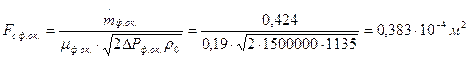

4. Определяем площадь сопла форсунки окислителя

;

;

dcф.ок.=

6,98 мм rcг=3,49 мм.

6,98 мм rcг=3,49 мм.

Принимая толщину стенки  0,95мм, получаем наружный радиус сопла rнг=4,44 мм

0,95мм, получаем наружный радиус сопла rнг=4,44 мм

5)Примем число входных отверстий i=4 .

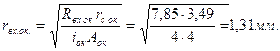

Rвх/ rc= 2,25; следовательно R вх= 2,25rc =7,85 мм

Находим

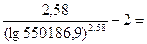

) Определяем число Рейнольдса Reвх и выбираем коэффициент трения

992161,9

992161,9

-1,75

-1,75

0,018

0,018

7) Определяем эквивалентную геометрическую характеристику.

Аэ1=

3,83

3,83

Геометрическая характеристика с учетом вязкости отличается от расчетной идеальной менее чем на 5%, то найденные размеры форсунки принимаем действительными.

| Размеры | мм |

| R k | 10,41 |

| h форсун | 8,72 |

| r c | 4,36 |

| r нар сопл | 5,31 |

| δ стенки | 0,95 |

| r вх | 1,68 |

| d вх | 3,37 |

| R вх | 8,72 |

Теперь рассчитаем форсунку Горючего.

1. Выбираем угол распыла для форсунки горючего 2α = 115˚.

2. Перепад давления на форсунке Г: ΔРф.гор.= 800000 Па

3. По графику (рис.5.6., [4]) находим Аг = 6; μф.г.=0,13; φг = 0,3.

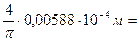

4. Определяем площадь сопла форсунки Окислителя

;

;

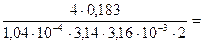

5. Проверяем условие rвг > rнок:

мм

мм

Т.к. 4,76>4,44 , то форсунка окислителя будет работать с расчетным коэффициентом расхода.

6. Примем число входных отверстий i=4 .

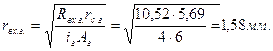

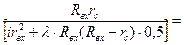

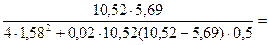

Rвх/ rc= 1,85; следовательно R вх= 1,85rc =10,52 мм

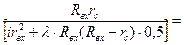

Находим

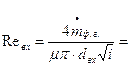

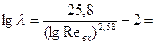

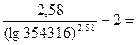

7. Определяем число Рейнольдса Reвх и выбираем коэффициент трения

354316

354316

-1,69

-1,69

0,020

0,020

7) Определяем эквивалентную геометрическую характеристику.

Аэ1=

5,75

5,75

Геометрическая характеристика с учетом вязкости отличается от расчетной идеальной менее чем на 5%, то найденные размеры форсунки принимаем действительными.

| Размеры | мм |

| R k | 12,03 |

| h форсун | 10,07 |

| r c | 6,71 |

| r нар сопл | 8,51 |

| δ стенки | 2,00 |

| r вх | 1,96 |

| d вх | 3,92 |

| R вх | 10,07 |

|

из

5.00

|

Обсуждение в статье: Жидкостные ракетные двигатели (ЖРД) |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы