|

Главная |

Http://www.tlmashina.ru/content/view/60/40/

|

из

5.00

|

Интернет-ресурсы:

| 2. Допуски и технические измерения. Понятие о взаимозаменяемости. |

Для эффективности массового и серийного производства необходимым условием является взаимозаменяемость, то есть свойство конструкций, благодаря которому при их сборке, монтаже или замене исключается необходимость в пригонке и в то же время обеспечивается выполнение ими функционального назначения. Таким образом, взаимозаменяемость характеризует не только сборочные, но и функциональные свойства, а именно работоспособность изделия, сохранение эксплуатационных показателей в течение заданного срока службы.

Для обеспечения взаимозаменяемости изделия изготовляют так, что их геометрические, физические и другие параметры, влияющие на эксплуатационные свойства, находятся в заранее установленных пределах.

Взаимозаменяемость является комплексным понятием, характеризующим направление в развитии современной техники и распространяющимся на сферы проектирования, производства и эксплуатации изделия. При проектировании изделия устанавливают, исходя из его функционального назначения, номинальные размеры и допуски на них.

Для достижения взаимозаменяемости при установлении номинальных параметров изделий и их предельных отклонений учитывают условия изготовления контроля и эксплуатации. В производстве взаимозаменяемость обеспечивается тем, что эти параметры выполняются в пределах установленных допусков и производится их контроль.

Взаимозаменяемость позволяет расчленять производственный процесс, вести независимое изготовление деталей, сборочных единиц и других элементов. Только при обеспечении взаимозаменяемости возможны широкое кооперирование и специализация производства и в особенности автоматизация производственных процессов, в том числе сборочных. При эксплуатации благодаря взаимозаменяемости упрощается и облегчается ремонт машин, приборов, оборудования; во многих случаях он сводится к простой замене изношенных частей.

88888

88888888

8888888

888888888888

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

8888888888

| Допуски на отклонение формы, расположения и шероховатости поверхности. |

При изготовлении детали необходимо получить заданные чертежом размеры, точность геометрической формы и взаимного расположения поверхностей, а также обработать поверхности с указанной в чертеже шероховатостью.

При обработке всегда возникают погрешности, обусловленные неточностью оборудования, деформацией элементов станков и обрабатываемых деталей, неточности базирования детали в станках и др. На качество поверхностей деталей (возникновение неровностей) влияют режимы резания, заточка резца, вибрация и другие причины, поэтому конструктор всегда указывает на чертеже допустимые отклонения формы, взаимного .расположения поверхностей и их неровности.

Типовыми видами отклонений от правильного расположения поверхностей и осей стандартом выделены отклонения от параллельности, перпендикулярности, соосности и симметричности (рис. 49 а — м). На чертежах допускаемые отклонения указывают рядом с поверхностями, соответствующими символическими обозначениями или текстовой записью на свободном поле чертежа. Наиболее распространен первый способ, так как требует меньше времени и более удобен для чтения чертежа. Текстовые записи на чертеже применяют, когда условные обозначения слишком затемняют чертеж или не раскрывают полностью технических требований.

Символические обозначения и допускаемые величины отклонений формы и расположения поверхностей помещают в прямоугольных рамках, которые соединяются выносной линией со стрелкой с контурной линией . поверхности или размерной линией параметра, или с осью симметрии, если отклонение относится к общей оси. Прямоугольные рамки делят на две или три части: в первой показывают символическое обозначение отклонения, во второй — его предельное значение. Третья часть рамки вводится, если надо показать буквенное обозначение базовой либо другой поверхности, к которой относится отклонение, или еще необходимое обозначение. Зависимый допуск обозначают буквой М и ставят в кружочке в прямоугольной рамке рядом с величиной допускаемого отклонения.

Условное обозначение некоторых предельных отклонений (допусков) формы и расположения поверхностей и указания в чертеже можно посомтреть здесь.

Рис. 49 Виды отклонений расположения поверхностей и осей:

а — от параллельности плоскостей, б — от параллельности оси и плоскости,

в — от перпендикулярности плоскостей, г — от перпендикулярности осей,

д — от перпендикулярности оси и плоскости, е — от соосности,

ж — от симметричности, з — наклона, и — позиционное

Поверхности деталей после обработки не являются идеально гладкими, так как режущие кромки инструмента и зерна шлифовальных кругов оставляют на поверхности следы в виде, неровностей, и гребешков, близко расположенных друг к другу. Под шероховатостью поверхности понимают совокупность микронеровностей с относительно малым шагом.

От шероховатости обработанной поверхности зависят эксплуатационные характеристики деталей, износостойкость, усталостная прочность, антикоррозионность и т. п. В подвижных посадках шероховатость приводит к преждевременному износу поверхностей, поскольку при работе деталей металлические гребешки стираются, смешиваясь с маслом, и ускоряют процесс износа поверхностей. При неподвижных посадках шероховатость ослабляет прочность соединения, так как при измерении размер у вала получается завышенный, а у отверстия заниженный и при смятии гребешков натяги в соединении становятся меньше.

Усталостная прочность у чисто обработанных деталей выше, поскольку с уменьшением микронеровностей снижается возможность концентрации внутренних напряжений во впадинах, приводящих к разрушению детали. Чисто обработанные поверхности хорошо противостоят коррозии вследствие меньшей площадки соприкосновения с коррозирующей средой, которая в большей степени действует во впадинах микронеровностей и распространяется в глубь металла.

Качество поверхностей деталей электрических машин и аппаратов также оказывает существенное влияние на их работоспособность. Чем меньше высота микронеровностей поверхностей коллекторов и контактных колец, тем больше срок их службы, меньше износ щеток, выше эксплуатационные характеристики машины. Оценка шероховатости поверхностей распространяется на все виды материалов, кроме древесины, войлока, фетра и др., имеющих ворсистую поверхность. Обозначение допусков на шероховатость регламентируется стандартом.

Рис. 49 Виды отклонений расположения поверхностей и осей:

а — от параллельности плоскостей, б — от параллельности оси и плоскости,

в — от перпендикулярности плоскостей, г — от перпендикулярности осей,

д — от перпендикулярности оси и плоскости, е — от соосности,

ж — от симметричности, з — наклона, и — позиционное

Поверхности деталей после обработки не являются идеально гладкими, так как режущие кромки инструмента и зерна шлифовальных кругов оставляют на поверхности следы в виде, неровностей, и гребешков, близко расположенных друг к другу. Под шероховатостью поверхности понимают совокупность микронеровностей с относительно малым шагом.

От шероховатости обработанной поверхности зависят эксплуатационные характеристики деталей, износостойкость, усталостная прочность, антикоррозионность и т. п. В подвижных посадках шероховатость приводит к преждевременному износу поверхностей, поскольку при работе деталей металлические гребешки стираются, смешиваясь с маслом, и ускоряют процесс износа поверхностей. При неподвижных посадках шероховатость ослабляет прочность соединения, так как при измерении размер у вала получается завышенный, а у отверстия заниженный и при смятии гребешков натяги в соединении становятся меньше.

Усталостная прочность у чисто обработанных деталей выше, поскольку с уменьшением микронеровностей снижается возможность концентрации внутренних напряжений во впадинах, приводящих к разрушению детали. Чисто обработанные поверхности хорошо противостоят коррозии вследствие меньшей площадки соприкосновения с коррозирующей средой, которая в большей степени действует во впадинах микронеровностей и распространяется в глубь металла.

Качество поверхностей деталей электрических машин и аппаратов также оказывает существенное влияние на их работоспособность. Чем меньше высота микронеровностей поверхностей коллекторов и контактных колец, тем больше срок их службы, меньше износ щеток, выше эксплуатационные характеристики машины. Оценка шероховатости поверхностей распространяется на все виды материалов, кроме древесины, войлока, фетра и др., имеющих ворсистую поверхность. Обозначение допусков на шероховатость регламентируется стандартом.

|

88888888888888888

| Технические измерения. |

| При изготовлении деталей и их сборке следует быть уверенным, что все параметры деталей и сборочных единиц выполнены с требуемой точностью, т. е. необходимо измерить действительные размеры. В технике существуют два термина — измерение и контроль; четкой границы между ними нет. Под измерением понимают сопоставление какой-либо величины (длины, угла) с такой же величиной, условно принятой за единицу. Результат измерения — число, выражающее отношение измеряемой величины к величине, принятой за единицу. Под контролем, понимают процесс сопоставления какой-либо величины с указанными пределами. При контроле устанавливают не действительный размер детали, а только его положение по отношению к предельным размерам. Результатом контроля является утверждение о годности или непригодности детали либо узла. Измерения выполняют с применением различных средств и методов. По характеру использования в производственном процессе все средства измерения можно разделить на три основные группы: меры, измерительные приборы и инструмент; калибры. Мерами называют тела или устройства, воспроизводящие либо единицу измерения, либо ее кратное, либо дробное значение. К ним относят штриховые масштабные линейки, транспортиры, плоскопараллельные меры длины, угловые меры. Измерительными приборами и инструментами называют устройства, с помощью которых определяют размеры различных деталей. По назначению их можно разделить на две группы: универсальные и специальные. Универсальные приборы предназначены для измерения самых разнообразных деталей, специальные — для измерения только определенных деталей или их отдельных параметров. По конструктивным признакам универсальные приборы и инструменты разделяют: на штриховые инструменты с нониусом (штангенинструменты и универсальные угломеры); микрометрические инструменты (микрометры); рычажно-механические приборы (индикаторы); оптико-механические приборы (микроскопы) и др. Калибрами называют бесшкальные измерительные инструменты, предназначенные для контроля размеров, формы и взаимного расположения поверхностей деталей без определения действительного размера. Под методом измерения понимают совокупность приемов, производимых в определенной последовательности, с помощью которых сравнивают однородные величины. Измеряемая величина определяется при абсолютном методе измерения непосредственным отсчетом по шкале прибора (например определение размеров деталей микрометром, штангенциркулем, угломером); при относительном (сравнительном) методе измерений — алгебраическим сложением показаний прибора с размером исходной меры, по которой предварительно установлен прибор; при прямом методе измерения — непосредственно из данных измерений абсолютным или относительным методом; при косвенном методе измерения — на основании известной зависимости между измеряемой величиной и величинами, полученными при прямом измерении. Последний метод связан с выполнением математических расчетов после проведения измерений (например, определение длины окружности измерением диаметра детали). При выборе измерительных средств контроля учитывают совокупность метрологических (цена деления, погрешность измерения), эксплуатационных и экономических показателей. К эксплуатационным и экономическим показателям относят: повторяемость измеряемых размеров (массовость) и доступность их для контроля; стоимость и надежность измерительных средств; продолжительность работы (до ремонта); время, затрачиваемое на настройку и процесс измерения; массу, габаритные размеры и рабочую нагрузку. При измерении изделий с допусками на обработку правильность выбора измерительных средств определяется отношением величины погрешности измерения к величине допуска на обработку в процентах. Пределы допускаемых погрешностей измерений, установлены (в среднем) от 20 до 35% величины допуска (с учетом квалитета). Точный выбор измерительных средств с учетом допускаемых погрешностей измерений до 500 мм регламентирует стандарт СТ СЭВ 303—76. При измерении постоянной величины и сохранении одних и тех же внешних условий часто получают неодинаковые результаты измерений, имеющие небольшую погрешность. Отклонения' результатов измерения от истинных значений размера называют погрешностями измерений, которые подразделяют на систематические, случайные и грубые (промахи). Систематической называют погрешность, которая при повторных измерениях повторяется или закономерно изменяется. Эти погрешности либо увеличивают результат каждого измерения, либо уменьшают его на одну и ту же величину. Влияние систематических погрешностей можно устранить, если устранить причины их появления или внести поправку в результат измерения, равный величине погрешности, но с обратным знаком (например, как это делается с часами, если известно, что они уходят вперед на 2 мин). Случайной называют погрешность, принимающую при повторных измерениях постоянной величины и в тех же условиях разные значения по величине и знаку. Случайные погрешности возникают от различных причин: влияния неодинакового измерительного усилия или зазора между деталями измерительного прибора, погрешности при отсчете показаний прибора, неточности установки измеряемого изделия относительно измерительного устройства и др. |

8888888888888888

| Микрометрические измерительные средства. Штангенинструменты. |

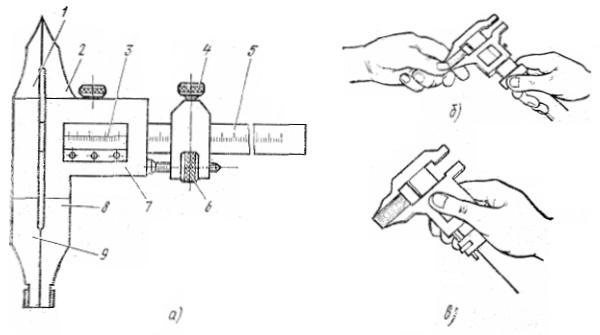

К штангенинструментам относят штангенциркули для наружных и внутренних размеров, штангенглубиномеры для измерения глубины (отверстий, пазов, высоты уступов) и штангенрейсмасы для измерения размеров по высоте деталей и для разметки. На рисунках, приведенных ниже, приведены примеры всех этих инстументов, а также показаны также приемы правильной и неправильной установки инструмента. С помощью инструментов подобного типа, как правило, можно выполнять измерения с точностью 0,1 или 0,05 мм.

Рис. 50 Штангенциркуль (а) и приемы измерения

(б — правильный — подвижная губка движется микровинтом,

в — неправильный — подвижная губка захвачена рукой)

Основными деталями штангенинструмента являются линейка (штанга) с делениями 1 мм и вспомогательная шкала (нониус), перемещаемая по линейке (штанге). Вспомогательная шкала позволяет отсчитывать доли деления основной шкалы. Нониусные устройства основаны на разности интервалов делений основной шкалы -и шкалы нониуса. Если интервал делений основной шкалы равен 1 мм, а нониуса 0,9, то величина отсчета по нониусу равна 1 — 0 ,9 = 0,1 мм.

При совмещении нулевого деления (штриха) нониуса с нулевым делением (штрихом) основной шкалы (рис. 53 а) первое деление нониуса сместится (отстанет) от первбго деления основной шкалы на 0,1 мм, второе — на 0,2 мм и так далее, а десятое деление нониуса совпадает с девятым основной шкалы. Отсчет по нониусному устройству при измерении состоит в определении дробных долей миллиметра от основной шкалы. Указателем служит нулевой штрих нониуса, а доли деления определяют по совпадению одного из штрихов нониуса со штрихом основной шкалы.

Примеры определения по нониусу штангенциркуля с отсчетом 0.1 мм показаны на рис. 53 б. Нулевой штрих нониуса совпал со штрихом на линейке и указывает размер, равный 7 мм. Если он не совпадает со штрихом на основной линейке, то ближайшее слева деление на ней показывает целое число миллиметров, равное 7 (рис. 53 в), а дробные доли миллиметра отсчитывают по нониусу и прибавляют к целому числу. На рисунке седьмой штрих нониуса совпал со штрихом на основной линейке, показывая 0,7 мм. Таким образом, измеряемый размер равен 7,7 мм.

Рис. 50 Штангенциркуль (а) и приемы измерения

(б — правильный — подвижная губка движется микровинтом,

в — неправильный — подвижная губка захвачена рукой)

Основными деталями штангенинструмента являются линейка (штанга) с делениями 1 мм и вспомогательная шкала (нониус), перемещаемая по линейке (штанге). Вспомогательная шкала позволяет отсчитывать доли деления основной шкалы. Нониусные устройства основаны на разности интервалов делений основной шкалы -и шкалы нониуса. Если интервал делений основной шкалы равен 1 мм, а нониуса 0,9, то величина отсчета по нониусу равна 1 — 0 ,9 = 0,1 мм.

При совмещении нулевого деления (штриха) нониуса с нулевым делением (штрихом) основной шкалы (рис. 53 а) первое деление нониуса сместится (отстанет) от первбго деления основной шкалы на 0,1 мм, второе — на 0,2 мм и так далее, а десятое деление нониуса совпадает с девятым основной шкалы. Отсчет по нониусному устройству при измерении состоит в определении дробных долей миллиметра от основной шкалы. Указателем служит нулевой штрих нониуса, а доли деления определяют по совпадению одного из штрихов нониуса со штрихом основной шкалы.

Примеры определения по нониусу штангенциркуля с отсчетом 0.1 мм показаны на рис. 53 б. Нулевой штрих нониуса совпал со штрихом на линейке и указывает размер, равный 7 мм. Если он не совпадает со штрихом на основной линейке, то ближайшее слева деление на ней показывает целое число миллиметров, равное 7 (рис. 53 в), а дробные доли миллиметра отсчитывают по нониусу и прибавляют к целому числу. На рисунке седьмой штрих нониуса совпал со штрихом на основной линейке, показывая 0,7 мм. Таким образом, измеряемый размер равен 7,7 мм.

Рис. 51 Штангенглубиномер (а) и приемы измерений

(б — правильный в, г — неправильные)

Рис. 51 Штангенглубиномер (а) и приемы измерений

(б — правильный в, г — неправильные)

Рис. 52 Штангенрейсмас (а) и приемы измерений

(б — правильный, в — неправильный)

Рис. 52 Штангенрейсмас (а) и приемы измерений

(б — правильный, в — неправильный)

Рис. 53 Пример отсчёта по нониусу:

а — исходное положение нониуса,

б — отсчет целого числа миллиметров,

е — отсчет дробного числа миллиметров

Рис. 53 Пример отсчёта по нониусу:

а — исходное положение нониуса,

б — отсчет целого числа миллиметров,

е — отсчет дробного числа миллиметров

Рис. 54 Микрометрические инструменты:

а — микрометр, б — глубиномер, в — нутромер

Устройство штангенциркуля (смотри рис. 50 а) следующее. На основной линейке (штанге) 5 с губками 1 и 9 перемещается рамка 7 с губками 2 и 5. На линейке нанесены миллиметровые деления, а на подвижной рамке находится вспомогательная шкала (нониус) 3. Для точной установки подвижной рамки 7 с губками 2 и 8 имеется устройство для микрометрической подачи, состоящее из вспомогательной рамки с зажимным винтом 4 и винтом с гайкой б для точной подачи. При измерении микрометрическую подачу рамки осуществляют плавно без больших усилий. Промышленностью выпускают штангенциркули различных исполнений.

Микрометрические измерительные средства. К ним относят микрометры (рис. 54 а), микрометрические глубиномеры (рис. 54 б), микрометрические нутромеры (рис. 54 в). В основу этих измерительных средств положена микрометрическая пара, состоящая из винта и гайки, изготовленных с высокой точностью. Если при неподвижной гайке повернуть винт на один полный оборот, он переместится вдоль оси на значение, равное шагу резьбы.

Так как в микрометрических измерительных средствах используют чаще резьбу с шагом 0,5 или 1 мм, то при полном обороте винта он перемещается вдоль оси на 0,5 или 1 мм. Для .отсчета этого перемещения на стебле 1 (рис. 54 а) имеется вдоль оси шкала с делениями через 0,5 мм. Для отсчета части оборота винта к нему прикреплен барабан 2, который с торца имеет 50 равных делений, позволяющих определять доли основной шкалы. Если повернуть винт на До часть оборота, он переместится на 0,1 мм, что является величиной отсчета измерительного инструмента.

Рис. 54 Микрометрические инструменты:

а — микрометр, б — глубиномер, в — нутромер

Устройство штангенциркуля (смотри рис. 50 а) следующее. На основной линейке (штанге) 5 с губками 1 и 9 перемещается рамка 7 с губками 2 и 5. На линейке нанесены миллиметровые деления, а на подвижной рамке находится вспомогательная шкала (нониус) 3. Для точной установки подвижной рамки 7 с губками 2 и 8 имеется устройство для микрометрической подачи, состоящее из вспомогательной рамки с зажимным винтом 4 и винтом с гайкой б для точной подачи. При измерении микрометрическую подачу рамки осуществляют плавно без больших усилий. Промышленностью выпускают штангенциркули различных исполнений.

Микрометрические измерительные средства. К ним относят микрометры (рис. 54 а), микрометрические глубиномеры (рис. 54 б), микрометрические нутромеры (рис. 54 в). В основу этих измерительных средств положена микрометрическая пара, состоящая из винта и гайки, изготовленных с высокой точностью. Если при неподвижной гайке повернуть винт на один полный оборот, он переместится вдоль оси на значение, равное шагу резьбы.

Так как в микрометрических измерительных средствах используют чаще резьбу с шагом 0,5 или 1 мм, то при полном обороте винта он перемещается вдоль оси на 0,5 или 1 мм. Для .отсчета этого перемещения на стебле 1 (рис. 54 а) имеется вдоль оси шкала с делениями через 0,5 мм. Для отсчета части оборота винта к нему прикреплен барабан 2, который с торца имеет 50 равных делений, позволяющих определять доли основной шкалы. Если повернуть винт на До часть оборота, он переместится на 0,1 мм, что является величиной отсчета измерительного инструмента.

|

8888888888888888

| Технический контроль. |

При массовом выпуске изделий часто на деталях приходится измерять одни и те же размеры. При этом не всегда надо знать действительный размер. Иногда достаточно убедиться, что действительный размер детали находится в пределах установленного допуска, т. е. между наибольшим и наименьшим предельными размерами. В этом случае действительный размер сравнивается с предельно допустимым с помощью специальных контрольных инструментов — калибров.

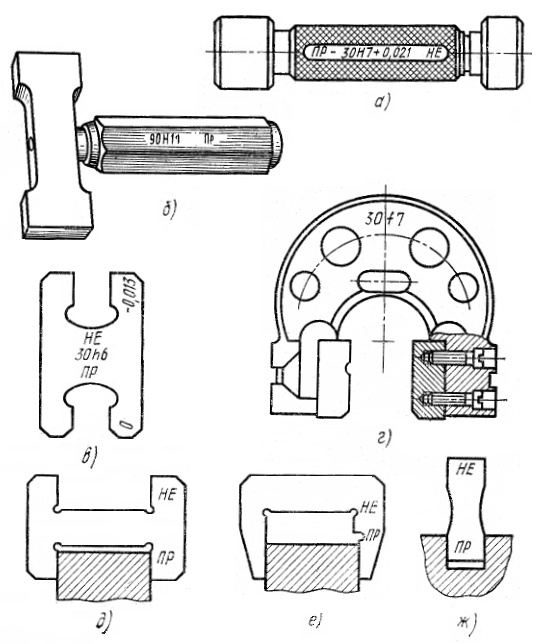

Конструктивное исполнение калибров (рис. 55) зависит от их назначения. Для контроля отверстий используют пробки (рис 55 а, б), для контроля валов — скобы (рис 55 в, г), для контроля линейных размеров — плоские калибры (рис 55 д, е, ж).

Рис.55 Пробки (а, б) для контроля отверстий,

скобы (в, г) для контроля валов и

плоские калибры (д, е, ж) для контроля линейных размеров

Калибры изготовляют по предельным размерам проверяемой детали. Так, для отверстия диаметра 30 + 0.021 одна сторона пробки (удлиненная, рис 55 а) будет иметь номинальный размер 30 мм и называться проходной ПР, а другая сторона (укороченная) — номинальный размер наибольшего отверстия, то есть 30,021 мм, и называться непроходной НЕ. Последняя может входить только В деталь, имеющую завышенный размер отверстия.

Процесс контроля деталей заключается в простой сортировке их с помощью двух предельных калибров на три группы: годные детали, размер которых находится в пределах допускаемого (ПР проходит, а НЕ — не проходит); исправный брак, когда размер вала больше допустимого, а отверстия меньше допустимого (ПР — не проходит); неисправимый брак, когда размер вала занижен, а отверстия завышен (НЕ — проходит).

Калибры применяют чаще в различных отраслях промышленности благодаря их преимуществам перед универсальными приборами. При использовании калибров повышается в 2 — 3 раза производительность труда на контрольных операциях. Они являются наиболее надежными измерительными средствами при обеспечении взаимозаменяемости проверяемых деталей. Контроль калибрами осуществляется операторами невысокой квалификации.

На калибры наносят следующую маркировку: номинальный размер контролируемой детали; обозначения поля допуска детали и класса точности (квалитета); цифровые значения предельных отклонений детали в миллиметрах; обозначения сторон калибра (проходная ПР и непроходная НЕ), товарный знак завода-изготовителя. Например, маркировка на пробке (см. рис. 55, б) 90Н11 означает, что пробка предназначена для контроля отверстий номинальным размером 90 мм и с допуском по 11-му квалитету.

Калибры не могут быть. выполнены совершенно точно, поэтому в стандартах предусмотрены допуски на их изготовление. В процессе измерений происходит износ проходных калибров, а непроходные стороны калибров не изнашиваются. Стандарт предусматривает допустимый износ проходных калибров. Чтобы исключить случаи забракования контролерами годных деталей, рабочие пользуются всегда новыми калибрами, а контролеры — калибрами, имеющими износ, но не выше допустимого.

В процессе проверки деталей калибрами запрещается прилагать усилия при наложении скобы на вал и введении пробки в отверстие (калибры должны устанавливаться <

Рис.55 Пробки (а, б) для контроля отверстий,

скобы (в, г) для контроля валов и

плоские калибры (д, е, ж) для контроля линейных размеров

Калибры изготовляют по предельным размерам проверяемой детали. Так, для отверстия диаметра 30 + 0.021 одна сторона пробки (удлиненная, рис 55 а) будет иметь номинальный размер 30 мм и называться проходной ПР, а другая сторона (укороченная) — номинальный размер наибольшего отверстия, то есть 30,021 мм, и называться непроходной НЕ. Последняя может входить только В деталь, имеющую завышенный размер отверстия.

Процесс контроля деталей заключается в простой сортировке их с помощью двух предельных калибров на три группы: годные детали, размер которых находится в пределах допускаемого (ПР проходит, а НЕ — не проходит); исправный брак, когда размер вала больше допустимого, а отверстия меньше допустимого (ПР — не проходит); неисправимый брак, когда размер вала занижен, а отверстия завышен (НЕ — проходит).

Калибры применяют чаще в различных отраслях промышленности благодаря их преимуществам перед универсальными приборами. При использовании калибров повышается в 2 — 3 раза производительность труда на контрольных операциях. Они являются наиболее надежными измерительными средствами при обеспечении взаимозаменяемости проверяемых деталей. Контроль калибрами осуществляется операторами невысокой квалификации.

На калибры наносят следующую маркировку: номинальный размер контролируемой детали; обозначения поля допуска детали и класса точности (квалитета); цифровые значения предельных отклонений детали в миллиметрах; обозначения сторон калибра (проходная ПР и непроходная НЕ), товарный знак завода-изготовителя. Например, маркировка на пробке (см. рис. 55, б) 90Н11 означает, что пробка предназначена для контроля отверстий номинальным размером 90 мм и с допуском по 11-му квалитету.

Калибры не могут быть. выполнены совершенно точно, поэтому в стандартах предусмотрены допуски на их изготовление. В процессе измерений происходит износ проходных калибров, а непроходные стороны калибров не изнашиваются. Стандарт предусматривает допустимый износ проходных калибров. Чтобы исключить случаи забракования контролерами годных деталей, рабочие пользуются всегда новыми калибрами, а контролеры — калибрами, имеющими износ, но не выше допустимого.

В процессе проверки деталей калибрами запрещается прилагать усилия при наложении скобы на вал и введении пробки в отверстие (калибры должны устанавливаться <

Популярное: Как выбрать специалиста по управлению гостиницей: Понятно, что управление гостиницей невозможно без специальных знаний. Соответственно, важна квалификация... Как построить свою речь (словесное оформление):

При подготовке публичного выступления перед оратором возникает вопрос, как лучше словесно оформить свою... Как вы ведете себя при стрессе?: Вы можете самостоятельно управлять стрессом! Каждый из нас имеет право и возможность уменьшить его воздействие на нас...  ©2015-2024 megaobuchalka.ru Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. (279)

|

Почему 1285321 студент выбрали МегаОбучалку... Система поиска информации Мобильная версия сайта Удобная навигация Нет шокирующей рекламы |

(0.011 сек.)

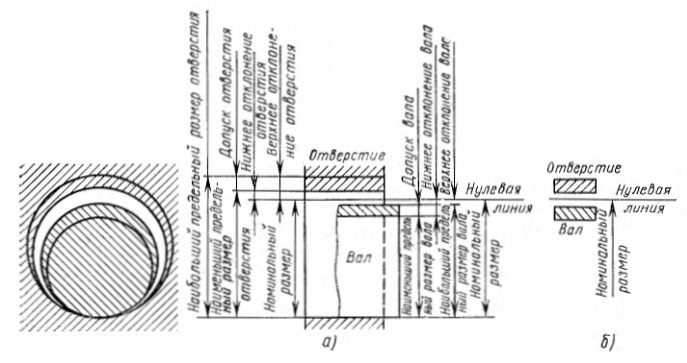

Рис. 46 Основные размеры гладких цилиндрических соединений:

а — графическое изображение предельных размеров,

б — условное изображение предельных отклонений

Охватывающая поверхность носит название отверстия, охватываемая — вала, а соответствующие им размеры — размеры отверстия и вала, Действительным размером считается его значение, полученное в результате измерения.

Размеры сопрягаемых деталей выполняются в заранее установленных пределах, определяемых допусками на неточность изготовления. Допуск определяется разностью между наибольшим и наименьшим предельными размерами. На чертежах для удобства указывается номинальный размер детали, который служит началом отсчета отклонений, а каждый, из двух предельных размеров определяется по его отклонению от этого номинального размера (рис. 46 а, б).

Различают верхнее и нижнее отклонения. Верхнее отклонение (обозначаемое ES для отверстия и es для вала) — алгебраическая разность между наибольшим предельным и номинальным размерами:

для отверстия ЕS = Dmax — DH

для вала es = dmax — dH

Нижнее отклонение (обозначаемое ЕI для отверстия и еi для вала) — алгебраическая разность между наименьшим предельным и номинальным размерами:

для отверстия ЕI = Dmin - dH

для вала ei = dmin – dH

При этом поле, ограниченное верхним и нижним отклонениями, называется полем допуска. Оно определяется как величиной допуска, так и его положением относительно номинального размера.

При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии; верхнему отклонению соответствует на графике верхняя граница поля допуска, а нижнему — нижняя граница.

Соединение деталей между собой при сборке имеет различный характер. Характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов, называется посадкой. В зависимости от взаимного расположения полей допусков посадки разделяют на три группы.

Рис. 46 Основные размеры гладких цилиндрических соединений:

а — графическое изображение предельных размеров,

б — условное изображение предельных отклонений

Охватывающая поверхность носит название отверстия, охватываемая — вала, а соответствующие им размеры — размеры отверстия и вала, Действительным размером считается его значение, полученное в результате измерения.

Размеры сопрягаемых деталей выполняются в заранее установленных пределах, определяемых допусками на неточность изготовления. Допуск определяется разностью между наибольшим и наименьшим предельными размерами. На чертежах для удобства указывается номинальный размер детали, который служит началом отсчета отклонений, а каждый, из двух предельных размеров определяется по его отклонению от этого номинального размера (рис. 46 а, б).

Различают верхнее и нижнее отклонения. Верхнее отклонение (обозначаемое ES для отверстия и es для вала) — алгебраическая разность между наибольшим предельным и номинальным размерами:

для отверстия ЕS = Dmax — DH

для вала es = dmax — dH

Нижнее отклонение (обозначаемое ЕI для отверстия и еi для вала) — алгебраическая разность между наименьшим предельным и номинальным размерами:

для отверстия ЕI = Dmin - dH

для вала ei = dmin – dH

При этом поле, ограниченное верхним и нижним отклонениями, называется полем допуска. Оно определяется как величиной допуска, так и его положением относительно номинального размера.

При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии; верхнему отклонению соответствует на графике верхняя граница поля допуска, а нижнему — нижняя граница.

Соединение деталей между собой при сборке имеет различный характер. Характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов, называется посадкой. В зависимости от взаимного расположения полей допусков посадки разделяют на три группы.

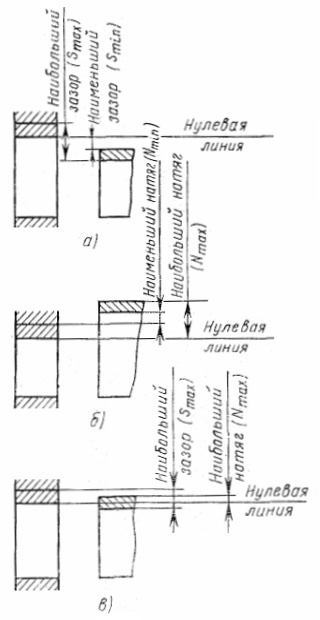

Рис. 47 Схема гладких цилиндрических соединений:

а — посадка с зазором,

б — посадка с натягом, в — переходная посадка

К первой группе относят посадки с зазором (рис. 47 а), которые характеризуются наличием между сопрягаемыми, поверхностями, гарантируемого (наименьшего) зазора, обеспечивающего возможность относительного перемещения сопрягаемых деталей, а также посадки с нулевым зазором, у которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала.

Ко второй группе относят посадки с натягом (рис. 47 6), которые характеризуются наличием между, сопрягаемыми поверхностями до сборки гарантируемого (наименьшего) натяга, препятствующего относительному перемещению деталей, после сборки.

К третьей группе относят переходные посадки (рис. 47 в), в которых возможны как зазоры, так и натяги. В этой группе посадок поля допусков отверстия и вала полностью или частично перекрывают друг друга.

Рис. 47 Схема гладких цилиндрических соединений:

а — посадка с зазором,

б — посадка с натягом, в — переходная посадка

К первой группе относят посадки с зазором (рис. 47 а), которые характеризуются наличием между сопрягаемыми, поверхностями, гарантируемого (наименьшего) зазора, обеспечивающего возможность относительного перемещения сопрягаемых деталей, а также посадки с нулевым зазором, у которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала.

Ко второй группе относят посадки с натягом (рис. 47 6), которые характеризуются наличием между, сопрягаемыми поверхностями до сборки гарантируемого (наименьшего) натяга, препятствующего относительному перемещению деталей, после сборки.

К третьей группе относят переходные посадки (рис. 47 в), в которых возможны как зазоры, так и натяги. В этой группе посадок поля допусков отверстия и вала полностью или частично перекрывают друг друга.

Рис. 48 Схема расположения полей допусков:

а — посадка в системе отверстия,

б — посадка в системе вала

Для полей допусков, расположенных выше нулевой линии, основным является нижнее отклонение (Е1, е1), соответственно для полей допусков, расположенных ниже нулевой линии, — верхнее (ES, еs). Всего предусмотрено 28 рядов основных отклонений для валов и такое же количество для отверстий. Каждый ряд основных отклонений для валов обозначается малой латинской буквой (а, b, с и т.д.), а для отверстий — большой (А. В, С и т.д.).

Расположение рядов основных отклонений приведено на схеме (рис. 48 а, б), где каждому основному отклонению соответствует горизонтальная черта, от которой начинается поле допуску. Направление поля допуска показано направлением штриховки, а величина предельного отклонения не указана, так как она зависит от значения квалитета (допуска) соединяемой детали.

Основные отклонения обозначаются латинскими буквами в алфавитном порядке, начиная с отклонений, обеспечивающих самые большие зазоры в соединениях. Верхнее нулевое отклонение вала обозначают буквой h, а нижнее нулевое отклонение отверстия — буквой H. Эти отклонения приняты для основных валов и отверстий.

Поля допусков в посадках с зазорами обеспечиваются отклонениями а — h (А — Н), а поля допусков в посадках с натягом и в переходных посадках — отклонениями js — zс (Js — ZС).

Основные отклонения отверстий выбраны так, что они гарантируют возможность образования посадок по системе вала, аналогичных посадкам в системе отверстия, т. е. они равны по величине и противоположны по знаку основным отклонениям валов, обозначенным той же буквой.

Рис. 48 Схема расположения полей допусков:

а — посадка в системе отверстия,

б — посадка в системе вала

Для полей допусков, расположенных выше нулевой линии, основным является нижнее отклонение (Е1, е1), соответственно для полей допусков, расположенных ниже нулевой линии, — верхнее (ES, еs). Всего предусмотрено 28 рядов основных отклонений для валов и такое же количество для отверстий. Каждый ряд основных отклонений для валов обозначается малой латинской буквой (а, b, с и т.д.), а для отверстий — большой (А. В, С и т.д.).

Расположение рядов основных отклонений приведено на схеме (рис. 48 а, б), где каждому основному отклонению соответствует горизонтальная черта, от которой начинается поле допуску. Направление поля допуска показано направлением штриховки, а величина предельного отклонения не указана, так как она зависит от значения квалитета (допуска) соединяемой детали.

Основные отклонения обозначаются латинскими буквами в алфавитном порядке, начиная с отклонений, обеспечивающих самые большие зазоры в соединениях. Верхнее нулевое отклонение вала обозначают буквой h, а нижнее нулевое отклонение отверстия — буквой H. Эти отклонения приняты для основных валов и отверстий.

Поля допусков в посадках с зазорами обеспечиваются отклонениями а — h (А — Н), а поля допусков в посадках с натягом и в переходных посадках — отклонениями js — zс (Js — ZС).

Основные отклонения отверстий выбраны так, что они гарантируют возможность образования посадок по системе вала, аналогичных посадкам в системе отверстия, т. е. они равны по величине и противоположны по знаку основным отклонениям валов, обозначенным той же буквой.