|

Главная |

Материальный и энергетический баланс процесса выпаривания

|

из

5.00

|

Выпаривание, концентрирование растворов (чаще всего твёрдых веществ в воде) частичным испарением растворителя при кипении. При этом повышаются концентрация, плотность и вязкость раствора, а также температура его кипения. При пересыщении раствора растворённое вещество выпадает в осадок. Температура кипения растворов всегда выше температуры кипения растворителей; разность между ними, называется температурной депрессией, растёт с увеличением концентрации растворённого вещества и внешнего давления.

В. производится за счёт подводимого извне тепла: при температуре ниже 200°C теплоносителем является водяной пар, выше 200°С - высококипящие жидкости (дифенильная смесь, масло) и топочные газы. Обогрев производится через стенку аппарата, а при сильно агрессивных средах - барботажем пузырьков газа сквозь раствор или распылением последнего в струе газа. [2]

В. ведут при атмосферном, пониженном или повышенном давлении. В большинстве случаев экономически выгодно работать под давлением выше 0,1 Мн/м2 (1 кгс/см2), так как в этом случае можно использовать вторичный пар для обогрева других аппаратов. При работе с термически нестойкими веществами пользуются вакуум-выпаркой, что позволяет снизить температуру кипения растворов и уменьшить поверхность нагрева (вследствие увеличения разности температур между нагревающими агентами и кипящим раствором). Вакуум в аппаратах создаётся конденсацией вторичного пара и отсасыванием вакуум-насосом несконденсировавшейся паровоздушной смеси. Полный расход тепла на стадии выпаривания можно определить из уравнения теплового баланса: [4]

Qв расход тепла на выпаривание,

сnt`kGn - расход тепла в начале выпаривания

Wib - тепло с водяным паром,

ckt``kGk - тепло в конце стадии выпаривания (расход тепла на выпаривание смеси от начальной температуры кипения t`k до конечной t``k)

Основные уравнения материального баланса:

где  - массовые расходы начального и конечного раствора, кг/с;

- массовые расходы начального и конечного раствора, кг/с;

хнач, хкон - массовые доли растворенного вещества в начальном и конечном растворе;

W - массовый расход выпариваемой воды, кг/с:

Уравнение теплового баланса выпарного аппарата:

Q = Qнагр+ Qисп+ Qпот, (3)

где Q - расход теплоты на выпаривание, Вт;

Qнагр - расход теплоты на нагрев раствора до температуры кипения, Вт;

Qисп- расход теплоты на упаривание раствора до конечной концентрации, Вт;

Qпот - расход теплоты на компенсацию потерь в окружающую среду, Вт;

Существует более 80 разновидностей выпарных аппаратов с паровым обогревом. В малотоннажных производствах обычно применяют вертикальные и горизонтальные цилиндрические выпарные аппараты с обогревом змеевиками или нагревательными рубашками; в крупнотоннажных производствах - аппараты с внутренними и выносными нагревательными камерами (рис.1), плёночные аппараты, в которых струя пара увлекает вверх тонкую плёнку раствора, в результате чего создаются благоприятные условия для В., и аппараты с принудительной циркуляцией (рис.2). Последние применяют при необходимости предотвратить осаждение солей на поверхности нагрева, а также при упаривании вязких растворов.

В однокорпусных аппаратах расход греющего пара составляет 1,2-1,25 кг на испарение 1 кг воды. Значительно экономнее многокорпусные выпарные установки, из которых наиболее распространены прямоточные (рис.3); в них слабый раствор и греющий пар, движущиеся в одном направлении, последовательно поступают в выпарные аппараты. В последнем аппарате, присоединённом к барометрическому конденсатору и вакуум-насосу, создаётся разрежение, вследствие чего давление и температура кипения раствора постепенно понижаются от первого корпуса к последнему; благодаря этому осуществляется переток раствора и его испарение при обогреве вторичными парами. В противоточных установках раствор и греющий пар движутся навстречу друг другу, при параллельном питании слабый раствор подаётся одновременно во все корпуса.

На практике число корпусов редко бывает больше пяти, так как дальше полезная разность температур становится очень малой. Расход греющего пара на испарение 1 кг выпариваемой воды составляет для трёхкорпусной установки 0,4 кг, а для пятикорпусной 0,25-0,28 кг. Многокорпусные выпарные установки широко применяются в многотоннажных производствах, потребляющих большое количество греющего пара (например, производство сахара). [6]

Рисунок 3. Выпарной аппарат с принудительной циркуляцией: 1 - корпус; 2 - циркуляционный насос; 3 - циркуляционная труба; 4 - сепаратор; 5 - отбойник.

Рисунок 4. Схема прямоточной многокорпусной выпарной установки: 1 - подогреватель; 2 - выпарные аппараты; 3 - конденсатор; 4 - барометрическая труба.

Рисунок 5. Выпарные аппараты: а - с центральной циркуляционной трубой; б - с выносной нагревательной камерой; 1 - корпус; 2 - нагревательные трубки; 3 - циркуляционная труба; 4 - сепаратор; 5 - отбойник.

Задача 1

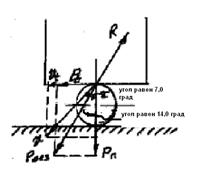

Для скользящего резания при измельчении продуктов графически представить форму и два характера движения рабочих инструментов для заданных коэффициентов скольжения.

Характер движения:

Вращательный - 0,25

Поступательный - 0,8

Скользящее резание осуществляется лезвием, имеющим скос τ > φ или лезвием, имеющим тангенциальную относительно материала составляющую своего перемещения. При скользящем резании равнодействующая сил сопротивления R, а следовательно и сила резания всегда отклонены от нормали к лезвию на угол трения лезвия о материал φ. Этот угол принято называть углом скользящего резания, тангенс его - коэффициентом скользящего резания.

f' = tg

или еще можно записать - это отношение касательной силы T к нормальной

.

.

1) Вращательный характер движения

φ = arсtg 0,25 = 14,03°

Для нахождения τ воспользуемся выражением f' = r * tg τ, где r - коэффициент пропорциональности, равный 0,176…0,325.

Принимая r равным 0,2, найдем

f' = r * tg τ = 0,25

tg τ = 0,125

τ = arсtg 0,125 = 7,12°

Рисунок 6.

2) Поступательный характер движения

φ = arсtg 0,8= 38,66°

Для нахождения τ воспользуемся выражением f' = r * tg τ, где r - коэффициент пропорциональности, равный 0,176…0,325.

Принимая r равным 0,2, найдем

f' = r * tg τ = 0,8

tg τ = 4

τ = arсtg 4= 75,96°

Рисунок 7

Задача 2

Составьте классификационную и конструктивную схему аппаратов для разделения неоднородных систем из твердых сыпучих материалов. Опишите принцип работы, отличительные конструктивные и эксплуатационные особенности аппаратов

Для разделения сыпучих твердых пищевых продуктов предназначены сортировки, магнитные сепараторы.

Сущность процесса сортировки заключается в разделении сыпучих материалов на группы (классы). Разделение может быть проведено как по размерам, так и по свойствам материалов, входящих в состав сыпучей системы.

Разделение частиц по их качеству принято называть собственно сортировкой, разделение по размерам - калибровкой, отделение от сыпучего продукта примесей - просеиванием. Сортировка применяется, например при подготовке зерна и различных круп к приготовлению пищи. В этом случае отсортировывают доброкачественное зерно и крупу от возможных примесей или неполноценных зерен. Калибровка осуществляется при подготовке овощей и плодов к дальнейшей переработке. Просеивание обязательно при подготовке к переработке таких продуктов, как мука, крахмал, сахарный песок, когда нужно от сыпучего продукта отделить инородные частицы.

Сортировки выпускаются пяти типоразмеров. Каждый типоразмер может быть выполнен в одно (С-1) или двухситовом (С-2) исполнении. Их технические характеристики приведены в таблице.

Рисунок 8. Принципиальная конструктивная схема и технические характеристики сортировок.

Они эффективно работают в различных операциях получения комбикорма, а именно, удаления посторонних примесей из зерна, контрольной классификации дробленой зерновой смеси, гранулированного, экспандированного и экструдированного комбикорма, мясокостной муки. Сортировки входят в состав линий шелушения ячменя и овса дробильно-сортировочных комплексов. В сравнении с другими просеивающими машинами сортировки отличаются простотой конструкции и высокой надежностью. Спиральная траектория движения материала по ситам обеспечивает высокую производительность и точность разделения. Сортировки бесшумны в работе, удобны в эксплуатации. Для исключения пылевыделения в окружающую среду имеют патрубок для присоединения к системе аспирации, при этом их герметичность дополнительно обеспечивается лабиринтными уплотнениями укрытий и резиновыми гофрированными рукавами на загрузочных устройствах. В качестве механических очистителей сит использованы резиновые шары.

Исходя из условий монтажа, сортировки выпускаются в двух вариантах: с опорной рамой и без нее. В последнем случае их подвеска осуществляется посредством канатов к перекрытиям зданий.

По способу получения магнитного поля сепараторы делятся на электромагнитные и сепараторы на постоянных магнитах. В свою очередь сепараторы на постоянных магнитах подразделяются по типу магнитных систем:

Ферритовые.

Из сплава. Sm-Co5.

Из сплава Nd-Fe-B.

Электромагнитные сепараторы отличает большая величина дальнодействия и напряженности поля на поверхности (около 1Тл) и невысокий градиент магнитного поля 0,01 Тл/см.

Сепараторы на ферритовых постоянных магнитах создают магнитное поле напряженностью 0,15Тл при его градиенте 0,02Тл/см.

Сепараторы с системами из постоянных магнитов типа Sm-Co5 характеризуются величиной напряженности магнитного поля 0,6Тл и градиентом магнитного поля 0,5Тл/см.

Сепараторы с системами на постоянных магнитах из сплава Nd-Fe-B отличает напряженность поля 0.8Тл при градиенте магнитного поля 0,6Тл/см.

Сепараторы для пищевой промышленности на постоянных магнитах из сплава Fe-Cr-Co не изготавливают в силу низкой коэрцитивной силы данных типов магнитов.

Магниты типа ЮНДК наоборот очень широко используются в пищевой и кондитерской промышленности, но не в составе сепараторов. Их используют как простую сборку магнитов навесного типа над пищевым материалом. Это обусловлено сроком начала их серийного производства в нашей стране (50 годы). Все остальные типы магнитов по времени появились значительно позднее.

По конструкции магнитные сепараторы подразделяются, как навесные, просыпные, барабанные и валковые.

|

из

5.00

|

Обсуждение в статье: Материальный и энергетический баланс процесса выпаривания |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы