|

Главная |

Фазы газораспределения

|

из

5.00

|

Фазы газораспределения оказывают существенное влияние на показатели газообмена и качество рабочего процесса.

В быстроходных двигателях впускной клапан открывается с опережением 5-30°, т.е. до прихода поршня в ВМТ. Это обеспечивает наличие некоторого проходного сечения с самого начала такта впуска и увеличивает время открытия клапана. Закрывается впускной клапан с запаздыванием 30-90 °, т.е. после прохода поршнем НМТ. Это позволяет использовать инерционный напор всасываемого воздуха и улучшить наполнение.

Выпускной клапан, как правило, открывается с опережением 40-80 °, что значительно уменьшает работу двигателя за время выпуска. Закрытие выпускного клапана происходит, как правило, с запаздыванием 5-45 °, что обеспечивает лучшую очистку камеры сгорания от выпускных газов.

Оптимальные фазы газораспределения определяются экспериментально.

Учитывая всё выше сказанное выбираем три варианты параметров двигателя, результаты которого приведены в таблице

Таблица 1.1 – Оценка и выбор конструктивных параметров дизеля

| № п/п | Наименование параметра показателя, формула для вычисления | Размерность | Условное обозначение | Варианты численных значений | ||

| 1 | 2 | 3 | ||||

| 2 | Эффективная мощность | кВт | Ne | |||

| 3 | Срок службы до капитального ремонта | Ч | Т | |||

| 4 | Частота вращения коленвала | мин-1 | n | |||

| 5 | Ход поршня

| М | S | |||

| 6 | Отношение

| - |

| |||

| 7 | Диаметр цилиндра | М | D | |||

| 8 | Рабочий объем цилиндра

| М3 | Vh*103 | |||

| 9 | Среднее эффективное давление, принимаемое в первом приближении | МПа | ре | |||

| 10 | Число цилиндров

| - | Z | |||

| 11 | Уточняем значение среднего эффективного давления

| МПа | ре | |||

| 12 | Литровая масса | Кг/л | gл | |||

| 13 | Масса двигателя | кг | М | |||

| 14 | Удельная масса | Кг/кВт | g | |||

| 15 | Длина шатуна

| М | L | |||

| 18 | Количество клапанов | 4 | 4 | 4 | ||

| 19 | Степень сжатия | |||||

На основании анализа и исходя из показателей современных двигателей принимаем в качестве расчётного вариант

2. ОПИСАНИЕ КОНСТРУКЦИИ И СИСТЕМ ДВИГАТЕЛЯ

2.1 Блок-картер

Блок картер для повышения жесткости и уменьшения деформаций имеет ребра на боковых стенках, поперечных перегородках и на нижней плите блока цилиндров. Плоскость разъема картера опущена намного ниже оси коленчатого вала. Снизу картер закрывается легким поддоном, выштампованным из листовой стали. В поддон заливается масло для смазки трущихся деталей двигателя.

2.2 Головка цилиндров

Головка цилиндров представляет собой цельную отливку из низколегированного серого чугуна и крепится к блоку шпильками, ввернутыми в блок. Шпильки изготовлены из хромоникелевой стали и термическими обработаны. Для обеспечения отвода тепла головка цилиндров имеет водяную рубашку, сообщающуюся с рубашкой блока.

Стык головки цилиндров и блока уплотняется прокладкой с окантовками цилиндровых отверстий и отверстий для прохода охлаждающей жидкости.

Седла выпускных клапанов вставные, изготовлены из специального жароупорного чугуна и запрессованы в гнезда с натягом 0,040 – 0,105 мм. Сёдла и металлокерамические направляющие втулки клапанов окончательно обрабатываются после их запрессовки в головку.

2.3 Гильзы цилиндров

Гильзы цилиндров отлитые из высокопрочного чугуна, вставляются в расточки блок картера и прижимаются по верхнему бурту головкой блока. Между наружными поверхностями гильз и стенками блока образуется полость охлаждения, для уплотнения которой на каждой гильзе снизу установлено два резиновых кольца.

2.4 Механизм газораспределения

Распределительный вал, штампованный из углеродистой стали, с закаленными опорами и кулачками, расположен в развале блока и обслуживает оба ряда цилиндров. Вращение его осуществляется парой косозубых шестерен от переднего конца коленчатого вала ограничивается упорным фланцем.

Клапаны приводятся через качающиеся роликовые толкатели, трубчатые штанги с запрессованными в них наконечниками и коромысла с регулировочными винтами для установки теплового зазора. Движение от распределительного вала к толкателю передается через ролик, установленный на игольчатых подшипниках. В целях повышения работоспособности в толкатель запрессована каленная пята из высококачественной стали , служащая упорным подшипником для штанг. Каждый цилиндр имеет два впускных и два выпускных клапана, которые изготовлены из жаропрочной стали и перемещаются в металлокерамических направляющих втулках. Пористые металлокерамические втулки обеспечивают хорошую смазку пары втулка – клапан. На каждый клапан ставится одна цилиндрическая пружина.

Для крепления пружин применен специальный замок, способствующий вращению клапанов при работе двигателя, что повышает работоспособность клапана.

2.5 Коленчатый вал

Коленчатый вал изготовлен горячей штамповкой из стали. Первый и четвертый кривошипы расположены под углом 180ْ в плоскости, перпендикулярной к плоскости второго и третьего кривошипов, смещенных относительно друг друга тоже на 180ْ.К заднему торцу коленчатого вала крепится болтами чугунный маховик, который фиксируется на валу двумя призонными штифтами.

2.6 Шатун

Шатуны двутаврового сечения штампуются из стали. Поршневой подшипник шатуна представляет собой две запрессованные в его верхнюю головку втулки из антифрикционной бронзы. Масло для смазки подшипника подводится от кривошипного подшипника по каналу в стержне шатуна.

2.7 Поршень

Поршни отливаются из высококремнистого алюминиевого сплава. С шатуном поршень соединяется пальцем плавающего типа, который предохраняется от осевого смещения стопорными пружинными кольцами. Три компрессионных кольца трапецеидального сечения и одно маслосъемное расположенное в верхней части поршня.

2.8 Система смазки

Система смазки смешанная с мокрым картером. Масло засасывается из поддона через заборник и всасывающую трубку шестеренчатым насосом, состоящим из двух секций: основной и радиаторной.

Основная (нагнетательная) секция насоса подает масло в систему через последовательно включенный фильтр грубой очистки, в корпусе которого установлен клапан. Когда разность давлений до и после фильтра при его загрязнении достигает 0,2 – 0,25 МПа, клапан открывается и часть неочищенного масла непосредственно подается в масляную магистраль.

Из фильтра грубой очистки масло поступает в центральный масляный канал, а оттуда по каналам в блоке – к подшипникам коленчатого и распределительного валов. От подшипников коленчатого вала через систему каналов в коленчатом валу и шатуне масло подается к подшипникам верхней головке шатуна. От распределительного вала масло пульсирующим потоком направляется в ось толкателей, откуда по каналам толкателей, полостям штанг и коромысел поступает ко всем трущимся парам привода клапанов. Под давлением смазывается также подшипник промежуточной шестерни привода масляного насоса. Шестерни привода агрегатов, кулачки распределительного вала, подшипники качения, гильзы цилиндров смазываются разбрызгиванием.

Центробежный фильтр тонкой очистки масла включен параллельно после фильтра грубой очистки и пропускает до 10% масла, проходящего через систему смазки. Очищенное масло сливается в поддон.

Радиаторная секция подает масло к установленному на машине радиатору; охлажденное в радиаторе масло сливается в поддон.

Основная секция насоса снабжена редукционным клапаном, перепускающим масло в поддон при давлении на выходе из насоса более 0,75 0,8 МПа. Предохранительный клапан радиаторной секции открывается при давлении на выходе из насоса 0,08 – 0,12.

2.9 Система питания

Система питания состоит: топливный насос высокого давления, трубопроводы высокого давления, форсунки.

Топливный насос восьмиплунжерный, размещен между рядами цилиндров. Его привод осуществляется муфтой с автоматическим регулированием опережения впрыска топлива. Топливо проходит две ступени очистки- фильтры грубой и тонкой очистки. Топливные форсунки закрытого типа смещены относительно оси цилиндра для повышения термической прочности перемычек головки между клапанами.

2.10 Система охлаждения

Масляный насос двухсекционный, шестеренчатый с приводом от коленчатого вала. Охлаждение масла и охлаждающей жидкости осуществляется с помощью радиатора и шестилопастного вентилятора, который приводится в движение от коленчатого вала шестернями

3. РАСЧЁТ РАБОЧЕГО ПРОЦЕССА

Расчёт рабочего процесса был выполнен при помощи ЭВМ на кафедре ДВС, по нижеприведенной ниже методике.

3.1 Методика расчёта рабочего процесса

3.1.1 Вспомогательные расчёты

Изменение объема цилиндра в зависимости от угла поворота кривошипа

где рабочий объем цилиндра

объем камеры сжатия

относительное перемещение поршня

перемещение поршня

;

;

изменение надпоршневого объема

Теоретически необходимое количество воздуха для сжигания 1 кг топлива

где C,H,O- обьёмная доля в топливе соответственно углерода, водорода и кислорода;

- объемная доля кислорода в воздухе.

- объемная доля кислорода в воздухе.

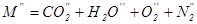

Состав продуктов сгорания

углекислый газ

водяной пар

Азот

Кислород

Количество продуктов сгорания

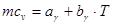

Теплоемкость продуктов сгорания

,

,

где

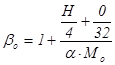

Химический коэффициент молекулярного изменения

Ориентировочный выбор давления перед клапанами и противодавления на выпуске.

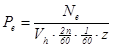

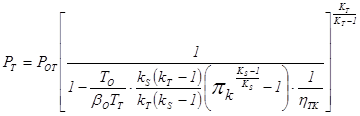

При системе газотурбинного наддува при PT=const потребное значение среднего эффективного давления при заданной мощности будет:

тогда потребное давление перед клапанами

где ориентировочно можно принять: эффективный КПД дизеля  0,35-0,37, коэффициент наполнения по параметрам перед клапанами дизеля

0,35-0,37, коэффициент наполнения по параметрам перед клапанами дизеля

0,97-0,98, температура воздуха перед клапанами дизеля (после промежуточного охлаждения)

0,97-0,98, температура воздуха перед клапанами дизеля (после промежуточного охлаждения)

степень повышения давления в нагнетателе

где  - давление окружающей среды;

- давление окружающей среды;

потери давления в воздухоохладителе;

потери давления в воздухоохладителе;

потери давления в воздушном фильтре;

потери давления в воздушном фильтре;

Потребное давление в выпускном коллекторе находим из уравнения Рато

где  давление газов за турбиной,

давление газов за турбиной,

температура окружающей среды,

температура окружающей среды,

показатель адиабаты для воздуха,

показатель адиабаты для воздуха,

показатель адиабаты для газа,

показатель адиабаты для газа,

КПД турбокомпрессора.

КПД турбокомпрессора.

3.1.2 Упрощённый расчёт наполнения

В первом приближении условное среднее давление в цилиндре двигателя при наполнении

где

Давление в конце наполнения

Подогрев заряда вследствие преобразования кинетической энергии потока в теплоту при торможении и поджатии рабочего тела от  до

до  .

.

Подогрев заряда при наполнении

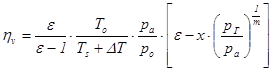

Коэффициент наполнения

где x=1,0 и m=1,4.

Среднее проходное сечение впускных клапанов на участке от

.

.

Функция расхода для участка наполнения

где

потенциальный заряд цилиндра

Уточнение значения  .

.

Зная, что функция

определяем  и тогда

и тогда

Если принятое значение совпадает с полученным в конце расчёта, то расчёт можно закончить. в противном случае его следует повторить со значением  , полученным в конце расчёта.

, полученным в конце расчёта.

Коэффициент остаточных газов

где  температура остаточных газов.

температура остаточных газов.

Количество рабочей смеси

Количество рабочего тела в цилиндре в конце наполнения

Полный объем цилиндра

Температура рабочего тела в конце наполнения

3.1.3 Определение параметров рабочего тела в конце процесса сжатия

Значения коэффициентов в уравнениях для теплоемкости на участке сжатия определяют по следующим зависимостям:

Для определения температуры рабочего тела в конце сжатия задаются показателем адиабаты сжатия  и определяют ее первом приближении

и определяют ее первом приближении

и уточняют показатель адиабаты

Если принятое значение  совпадает с полученным в конце расчёта, то расчёт процесса сжатия можно считать оконченным. В противном случае расчет процесса следует повторить со значением

совпадает с полученным в конце расчёта, то расчёт процесса сжатия можно считать оконченным. В противном случае расчет процесса следует повторить со значением  , полученным в конце расчёта.

, полученным в конце расчёта.

Давление рабочего тела в конце сжатия

где Мс=Ма - количество рабочего тела в конце процесса сжатия.

3.1.4.Определение параметров рабочего тела в конце «видимого» горения.

Полный коэффициент молекулярного изменения

Максимальное давление цикла обычно принимается степень повышения давления при сгорании  1,3 - 1,4. Тогда

1,3 - 1,4. Тогда

Рz=  рс.

рс.

Удельная энтальпия рабочего тела в конце “видимого” участка сгорания (точка z)

где  – коэффициент эффективного выделения теплоты;

– коэффициент эффективного выделения теплоты;

QН – низшая теплота сгорания единицы массы топлива.

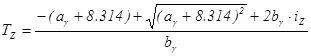

Температура рабочего тела в точке Z

.

.

Количество рабочего тела в точке Z

Объем рабочего тела в точке Z

Предварительная степень расширения рабочего тела

3.1.5 Определение параметров рабочего тела в конце процесса расширения

Степень последующего расширения рабочего тела

где Ve – объем цилиндра в момент открытия выпускных клапанов.

Постоянная величина

где We – относительные потери теплоты от газов в стенки.

Задаемся средним показателем политропы расширения np и определяем температуру рабочего тела к моменту открытия выпускных клапанов

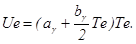

Удельная внутренняя энергия в точке е

Уточненное значение

Количество рабочего тела в точке е.

Ме=Мz.

Давление рабочего тела в точке е.

3.1.6 Индикаторные показатели двигателя

Полная степень последующего расширения

Среднее индикаторное давление

где m - коэффициент полноты диаграммы;

nC =кС – принятое условие расчета процесса сжатия.

Индикаторная работа

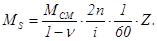

Индикаторная мощность

Индикаторный КПД

Удельный индикаторный расход топлива

Среднее давление насосных ходов.

рНХ=рСР-рr.

Работа насосных ходов

LНХ=рНХ Vh.

Мощность насосных ходов

Доля насосных ходов

3.1.7 Эффективные показатели двигателя

Средняя скорость поршня

Среднее давление, эквивалентное работе на преодоление сопротивлений в механизмах двигателя

Работа на преодоление сопротивлений в механизмах двигателя

LМД=рМД Vh

Мощность на преодоление сопротивлений в механизмах двигателя

Доля работы на преодоление сопротивлений в механизмах двигателя

Среднее эффективное давление

Эффективный КПД

Эффективная работа двигателя

Lе=ре Vh

Эффективная мощность двигателя

Механический КПД двигателя

Удельный эффективный расход топлива

Часовой расход топлива

Цикловая подача топлива

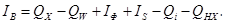

3.1.8 Показатели турбины и нагнетателя

Секундный расход топлива

Химическая теплота топлива

Теплоотвод от газов в стенки

Энтальпия поступающего в двигатель топлива

где сР – теплоемкость топлива.

Секундный расход воздуха через двигатель

Теплоемкость поступающего в цилиндр воздуха

Энтальпия воздуха, поступающего в цилиндры двигателя

Энтальпия газов, выходящих из цилиндров двигателя

Количество выпускных газов

Удельная энтальпия выпускных газов

Суммарный коэффициент избытка воздуха в выпускном коллекторе

Коэффициенты при мольных теплоемкостях для газов в выпускном коллекторе

Температура газов в выпускном коллекторе

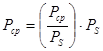

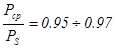

Температура рабочего тела после нагнетателя

где

Теплоемкость воздуха после нагнетателя

Энтальпия воздуха после нагнетателя

Теплота, отводимая в воздухоохладителе

Теплоемкость воздуха на входе в нагнетатель

Энтальпия воздуха на входе в нагнетатель

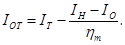

Мощность, потребляемая нагнетателем

Энтальпия отработавшего в турбине газа

Удельная энтальпия отработавшего в турбине газа

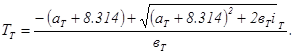

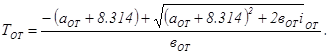

Температура отработавших газов

Потребный внутренний КПД газовой турбины

Внутренняя мощность турбины

Механический КПД турбокомпрессора

Расчёт рабочего процесса был произведен при помощи ЭВМ на кафедре ДВС, по методике приведенной выше, результаты расчёта представлены в таблице . В результате выполнения комплексного проекта были также выполнены расчёты рабочего процесса для двух других двигателей с другими конструктивными параметрами, в результате анализа полученных результатов был выбран рабочий процесс приведенный в пояснительной записке студента Михайленко А.

4. РАЗРАБОТКА ГОЛОВКИ ЦИЛИНДРА

4.1 Выбор и описание конструкции головки цилиндра

Расчет газораспределительного механизма.

Выбор и определение параметров клапана.

Диаметр горловины.

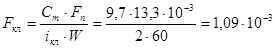

Площадь проходного сечения выбирают из условия неразрывности потока несжимаемого газа по средней скорости потока в сечении седла при максимальном подъеме клапана на номинальном скоростном режиме двигателя:

где Fкл – проходное сечение в седле клапана, м2;

Сm – средняя скорость поршня, м/с;

Fп – площадь поршня, м2;

iкл – количество одноименных клапанов;

W – средняя скорость газа в проходном сечении клапана, м/с.

Для дизелей допускается средняя скорость газа в седле впускных клапанов W вп=50-80 м/с.

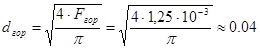

Проходное сечение в горловине Fгор не должно ограничивать пропускную способность впускного и выпускного трактов. Поэтому, учитывая, что через горловину приходит стебель клапана, ее площадь принимаем по соотношению

Fгор=(1,1-1,2)Fкл.=(1,1 – 1,2) 1,09 10-3=1,25 10-3

Диаметр горловины

м

м

Максимальный диаметр горловины ограничиваются возможностью размещения клапанов в головке блока при заданных значениях диаметра цилиндра, конструктивной схемы газораспределительного механизма и типа камеры сгорания. Поэтому значение dгор, полученное выше для впускного канала, дизеля с непосредственным впрыскиванием не должно быть более:

следует учесть что диаметры горловин выпускных клапанов обычно меньше диаметров горловин впускных клапанов на 10-20 %. Тогда принимаем

=35 мм

=35 мм

Проходное сечение выпускного клапана

мм2

мм2

4.2 Максимальный подъем клапана

Проходное сечение клапана с коническим уплотнением при подъеме клапана на высоту hкл определяют из соотношения:

где  - высота подъема клапана в рассматриваемый момент времени, м.

- высота подъема клапана в рассматриваемый момент времени, м.

- диаметр горловины.

- диаметр горловины.

- угол фаски клапана, равный 45.

- угол фаски клапана, равный 45.

Максимальная высота подъема впускного клапана.

Максимальная высота подъема выпускного клапана

4.3 Профилирование кулачка для впускного клапана

Для проектируемого двигателя принимаемый выпуклый профиль кулачка, и применяем плоский толкатель.

Радиус начальной окружности:

мм

мм

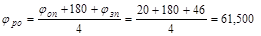

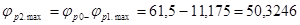

Принимаем следующие фазы газораспределения:

Угол опережения открытия впускного клапана:  =20, угол запаздывания закрытия впускного клапана

=20, угол запаздывания закрытия впускного клапана  46. Тогда

46. Тогда

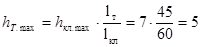

Максимальный подъем толкателя

мм

мм

где lт и lкл –длины плечей коромысла(рычага), прилегающих соответственно к толкателю и клапану.

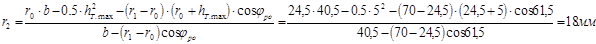

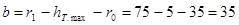

Принимаем радиус кулачка на первом профиле:

мм

мм

Тогда радиус кулачка на втором профиле

где

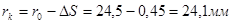

Для обеспечения зазора в клапанном механизме тыльную часть кулачка выполняют радиусом  , меньшим радиуса

, меньшим радиуса  на величину зазора

на величину зазора  т.е.

т.е.

где  - зазор, необходимый для компенсации температурных и упругих деформаций в механизме привода клапанов.

- зазор, необходимый для компенсации температурных и упругих деформаций в механизме привода клапанов.

Максимальное значение угла поворота распределительного вала  , соответствующего движению толкателя по участку профиля кулачка от начала подъема клапана до перехода клапана на участок выстоя определяется из соотношения.

, соответствующего движению толкателя по участку профиля кулачка от начала подъема клапана до перехода клапана на участок выстоя определяется из соотношения.

Профиль кулачка впускного клапана представлен на рисунке

Профилирование кулачка для выпускного клапана.

Для проектируемого двигателя принимаемый выпуклый профиль кулачка, и применяем плоский толкатель.

Радиус начальной окружности:

мм

мм

Принимаем следующие фазы газораспределения:

Угол опережения открытия выпускного клапана:  =66, угол запаздывания закрытия выпускного клапана

=66, угол запаздывания закрытия выпускного клапана  20. Тогда

20. Тогда

Максимальный подъем толкателя

мм

мм

где lт и lкл –длины плечей коромысла(рычага), прилегающих соответственно к толкателю и клапану.

Принимаем радиус кулачка на первом профиле

мм

мм

Тогда радиус кулачка на втором профиле

где

Для обеспечения зазора в клапанном механизме тыльную часть кулачка выполняют радиусом  , меньшим радиуса

, меньшим радиуса  на величину зазора

на величину зазора  т.е.

т.е.

где  - зазор, необходимый для компенсации температурных и упругих деформаций в механизме привода клапанов.

- зазор, необходимый для компенсации температурных и упругих деформаций в механизме привода клапанов.

Максимальное значение угла поворота распределительного вала  , соответствующего движению толкателя по участку профиля кулачка от начала подъема клапана до перехода клапана на участок выстоя определяется из соотношения.

, соответствующего движению толкателя по участку профиля кулачка от начала подъема клапана до перехода клапана на участок выстоя определяется из соотношения.

.

.

Профиль кулачка выпускного клапана представлен на рисунке

4.5 Кинематический расчёт газораспределительного механизма

Задачи расчёта: определение подъема, скорости и ускорения толкателя и клапана в зависимости от угла поворота распределительного вала.

Для проектируемого выпуклого профиля кулачков используем следующие расчётные формулы:

На участке А-С, А’ – С’ (м,м/c,м/с2)

На участке С-В, С’ – В (м,м/c,м/с2)

где  - соответственно подъем, скорость и ускорение толкателя,

- соответственно подъем, скорость и ускорение толкателя,

и

и  - текущие углы поворота распределительного вала при движении толкателя на участках соответственно А – С и С – В профиля кулачка, град.

- текущие углы поворота распределительного вала при движении толкателя на участках соответственно А – С и С – В профиля кулачка, град.

- угловая скорость вращения коленчатого вала, рад/с.

- угловая скорость вращения коленчатого вала, рад/с.

где n – частота вращ

|

из

5.00

|

Обсуждение в статье: Фазы газораспределения |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы